民用航空锻压数字化车间集成中的关键技术分析

2024-02-23史建勋

史建勋

(中国航空规划设计研究总院有限公司,北京 100120)

虽然我国民用航空锻压行业呈现出迅猛发展的态势,但相对汽车等传统行业相比,依然存在明显的差距,如数字化程度有待提升,各环节间存在明显的“信息孤岛”问题等,导致民用航空设备的加工与制造质量较差、效率较低,在一定程度上影响了整个民用航空行业的发展。所以,现代民用航空锻压生产过程中,应加强对数字化技术的重视程度,并开发出性能良好的航空锻压数字化车间集成系统。基于此,本文以“民用航空锻压数字化车间集成中的关键技术分析”为题进行了研究,以推动我国民用航空锻压行业升级转型。

1 民用航空锻压数字化车间集成中的关键技术

1.1 自上而下的制造信息协同技术

民用航空锻压数字化车间设计与构建时,要采用自上而下的制造信息协同技术,并以此为基础,构建出想用的制造过程信息采集(MES)系统。对该系统进行应用时,一方面,与供应商端相连,以促进与供应商间的交流与沟通,以此为航空设备的加工与制作提供充足材料;另一方面,能够与设计数据集成到一起,进而从设计环节开始,一直到整个航空设备制作完成,全方位的进行协同控制,与此同时,打造资源保障平台,构建智能物流系统,并与MES 系统集成到一起,共同对整个航空设备生产流程予以管控,以此全面采集航空设备生产流程中的各方面数据。在MES 系统与资源保障平台、构建智能物流系统之间,构建出相应的连接纽带,通过该纽带对各系统间的信息进行传输,从为各系统快速、稳定的运行提供信息支持,使整个数字化车间在民用航空设备锻压制造中发挥出最大的作用。

1.2 智能化控制技术

数字化车间的实现,需要采用多种智能化控制技术,主要包括下述几个方面:(1)零点定位技术。通过该技术的应用,能够准确确定材料与零件的具体位置,使得夹具快速、准确的对材料或零件进行夹装,以此为后续其他生产工作的开展打下良好的基础。(2)在线监测技术。通过该技术的应用,不仅能够对零件初始位置精度予以检测,判断零件是否处于规定位置上,有利于提升零件加工制造的精确度;同时,还可对整个制造过程实时检测,针对实时检测结果,结合航空设备锻压制造需求,自动对零件锻压参数予以调节,以确保制造出来的零件符合规定要求。(3)智能编程技术。不论是零点定位技术还是在线监测技术的实现,均需要利用智能编程技术,即根据锻压操制造各环节运行的需求,自动编写或修改控制程序与代码,通过程序代码的控制,使整个数字化车间安全、稳定的运行。(4)三维仿真技术。通过对整个锻压制造过程数据信息的采集,自动绘制出相应的三维模型,以将整个制造过程清晰展示出来,工作人员通过对三维模型的观察与分析,可准确判断出航空设备加工制造精确度等是否符合要求,以此为提升航空设备的制造质量提供支持。

1.3 全面监控技术

数字化车间的全面监控技术主要包括:(1)刀具特征检测与识别技术。以刀具磨损原理为依据,构建出刀具寿命预测模型,并以此为基础,打造刀具监控平台,实时对刀具状态进行监控,预测刀具的使用年限,在确保整个锻压制造顺利进行的同时,提高刀具的使用效率,有利于控制锻压制造工作的成本。同时,还可及时发现将要出现断裂、破坏等缺陷,防止锻压制造时由于刀具断裂而对模具及现场操作人员的生命健康造成威胁。(2)精度快速评测技术。民用航空设备是一种高精度设备,因而对各构件的精度具有较高的要求,为了达到这一要求,则需要采用精度快速评测技术,通过该技术的应用,在构件锻造加工制造之前,对工件精度予以预测,从而为构件的锻压制造提供指导,避免构件质量不符合要求,同时,还有利于整个锻压车床的保养。(3)远程监控与故障预警技术。通过对数控设备运行状态数据的检测与采集,并与故障预测模型、设备维护专家知识库的对比,从而判断数控设备是否出现故障,以此及时、有效地发现数控设备,防止重大故障对整个数控设备的运行造成干扰。

1.4 综合物流技术

(1)柔性生产线技术。在数字化车间中,构建出多条柔性生产线,各生产线运行时,可根据实际需求随意进行调节,以符合不用形状、规格构件的批量生产需求。同时,在各生产线之间,还可相互进行补充,可进行个性化产品的锻压制造。在每条生产线上,均配置单独的运输、存储模块,以此为各条生产线正常运行提供支持。此外,在生产线上,还设置1 个以上的物料与刀具进出口,在智能化控制系统的操控下,使物料与刀具顺畅进入到锻造车床上。(2)立体库技术,在数控物料车间适当位置处,构建出立体库,根据整个生产工作的需求,自动将材料存储或取出,并以AGV 小车为工具,将物料运输到锻造车床上,以此为零件的锻造加工提供物料支持。(3)RFID 射频识别技术,主要用于构建车间内部的物流系统,通过该技术的应用,可自动对物料名称、性质等信息予以识别,并与锻造加工需求物料信息予以对比,以此判断物料是否符合锻造生产需求,以保证整个锻压制造生产工作顺利进行。

2 民用航空锻压数字化车间系统

2.1 系统框架

以上述技术为依托,可开发出民用航空锻压数字化车间。整个数字化车间共由3 个层次构成,由上至下依次为:(1)管理层。主要对整个车间及其他相配套工作的管理。管理层中,包含3 大模块,一是企业资源计划(ERP)模块,用于对锻压生产需求的分析,接受锻压生产计划,将生产计划下发给具体生产线等;二是产品全生命周期管理(PLM),最后为客户关系的管理(CRM)。(2)执行层。主要包含两部分,一个是制造执行系统(MES),用于生产车间内部计划调度、锻压制造工艺执行、生产过程的监控、相关设备及现场的管理等,通过总线与以太网等形式,与ERP 系统连接到一起;另一个是数控系统,包括PLC 模块、DCS 模块、SCADA 模块与辅助设备模块,用于对整个锻压制造工艺进行数字化控制。(3)基础层。主要用于完成民用航空设备构建的锻压制造,包括自动投料、工业机器人、智能模具、智能锻压、智能传输、智能监测等诸多功能模块。

2.2 锻造工序

航空设备锻压制造时,现场共包含1 台125MN 锻造液压机、2 台智能机器人,其中,1 台用于物料的装载,1 台用于物料的卸载,在3 台设备共同作用下,快速、有序地完成航空设备锻造生产工作。锻压生产工艺流程为:根据锻压制造生产需求,向装载机器人发布上料指令,由机器人从存储区域将坯料去除,并放到锻压液压机上,液压机自动对坯料位置予以调节,使坯料处于精确的位置处。之后,将液压机启动,在液压缸的控制下,上模逐渐向下移动,从而对坯料压制,待坯料成型后,缓慢将上模提起,由机器人将压制成型的产品取出,并移动至输送辊设备上,以此将锻压成型的产品运输到后续加工制造环节。

3 数据字典与生产全流程数据完整性

数字化车间运行时,通过语义化描述的方式,对各种设备的操作、调试、运维等进行控制,以确保整个车间安全、稳定运行。而要想达到这一目的,则需要根据车间内所有设备、工具的具体情况,构建设备静态属性集合,并提出表征现场设装备运行状态的数据集合工艺装备的属性集。同时,还要根据各种设备生产厂家、规格型号等信息,一一予以解析集成,使得整个控制操作非常烦琐,不仅降低了民用航空设备的生产效率,而且还会提升生产成本,不利于民用航空设备的加工与制造。针对这一情况,本研究提出了一个统一的语义化描述方法,并建立了相应的数据字典,以此促进各系统、相关部门间的交流,从而提升整个锻压制造的质量与效率。具体来说,数字字典主要内容包括:(1)与锻压制造生产工作相关的所有数据信息,如锻压设备的运行状态,整个制造流程产生的信息,物料及产品参数有关信息,产品质量检查有关的信息,锻压制造计划执行或变更相关的信息等。(2)对相关数据进行描述的信息,如数据的名称、予以、结构与类型等。

利用数据字典的构建,加强了对数字化车间内部数据的管理,一方面,可促进信息数据在航空设备锻压制造各环节工作中的传输,提升数据信息的利用价值,以此为航空设备的锻压制造提供支持。另一方面,当锻压制造生产出现问题后,还可通过对这些数据信息的查询,快速寻找出引发该问题的原因,从而快速对问题进行处理。以锻造液压机为例,主要数据集如表1 所示。

表1 锻造液压机主要数据集

4 产品质量和可追溯性

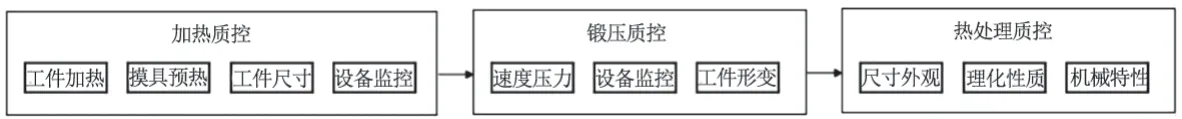

民用航空设备锻压制造时,需要对制造质量具有高度重视,以确保民用航空设备后续安全使用。为此,在民用航空锻压数字化车间中,还要利用现代先进的技术手段,构建出产品质量监控系统,用于对产品锻压加工质量的控制,具体流程如图1 所示。

图1 产品质量监控流程图

以自由锻造系统产品质量监控为例,需要与操作机配合进行,并通过联动系统的控制,完成整个产品质锻压制造工作。在联动控制模式下,锻压机与操作机同时运行。根据产品加工制造要求,在两设备上,分别设置相应的参数,用于控制两设备的运行。确保参数符合要求后,将两设备启动,即可达到联动运行的目的。联动工作中,锻压机为主要设备,操作机对其进行辅助。工作人员可根据产品生产情况,随时对设备参数进行调节,或控制设备展厅运行。整个锻压操作系统内,程序锻造子系统是其中重要的组成部分,直接关系到民用航空设备锻压制造的质量与效果。该子系统主要功能如下。

(1)数据记录。锻造机运行时,可自动对设备相关数据信息进行采集,包括单次的下压量,上模的翻转角度等,同时还对坯料相关信息予以采集,如坯料的下压量、形状等,为产品锻压质量控制提供数据支持。(2)锻造监控。实时对整个锻造过程予以监控,并利用监控而得的数据信息,绘制出相应的变化曲线,通过该曲线的分析,即可了解整个锻造过程是否符合要求,有利于工作人员技术、准确地对锻造机进行调整。(3)锻造程序库。主要存储各种常规构件的锻造方法,在实际操作过程中,工作人员根据常规构件的形状、尺寸等信息,直接提取相应的锻造方法,以快速进行构件的锻压制造。同时,工作人员还可向程序库内添加新构件的锻造程序,或是对原有锻造程序进行删减与修改等。

5 结语

综上所述,现代民用航空锻压数字化车间建设时,应加强对零点定位、在线监测、智能编程、三维仿真、精度快速评测、远程监控与故障预警等先进技术的重视程度,并以此为基础,构建出性能良好,且功能健全的民用航空锻压数字化车间的系统,以此为整个锻压制造工作的进行奠定良好的基础。