活性炭气相吸附过程中安全性研究进展

2024-02-22左宋林刘金龙

刘 斌, 左宋林, 刘金龙

(1.南京林业大学 化学工程学院,江苏 南京 210037; 2.卡尔冈炭素(苏州)有限公司,江苏 苏州 215124)

挥发性有机物(VOCs)是一类在常温下以蒸气形式存在的有机化合物的统称,其主要成分包括脂肪烃、苯烃、酮、胺、醇、醚、酯、羧酸等有机化合物[1-3],通常来源于工业排放以及生活排放,其中工业排放是主要来源。VOCs的治理方法主要有2类:回收法和消除法。吸附回收利用技术是应用最为广泛且便捷有效的VOCs治理技术。活性炭作为一种广谱且高效的吸附剂,被广泛应用于环境保护[4]、化工催化[5]、石油化工[6]、医药化工[7]、溶剂回收[8]等领域的VOCs治理中。在活性炭的气相吸附应用过程中,活性炭床层着火是应用过程的主要安全隐患,受到工业界和技术人员的高度关注。引起活性炭床层着火的主要原因是活性炭吸附过程中释放的大量吸附热[9],以及气流中含有的氧气氧化活性炭产生的反应热[10]所导致的活性炭床层温度升高。由于VOCs的易燃性,在温度较高的情况下,容易引起活性炭床层和VOCs的燃烧,导致严重的安全事故[11]。另外,一些化学活性较高的VOCs组分,当吸附到活性炭表面时,由于活性炭的催化作用,容易发生氧化或者聚合反应,这一过程将产生显著的吸附热和反应热,容易引起活性炭床层起火。因此,提高活性炭吸附去除VOCs气体过程中的安全性,是保证活性炭工艺安全稳定运行的关键技术。结合作者对活性炭安全性的研究以及应用经验,本文从活性炭材料、VOCs气体组分、活性炭吸附装置的设计和运行等方面,全面总结分析了影响活性炭吸附VOCs气体过程安全性的主要因素,以期为活性炭的安全应用提供指导,同时也为高性能的气相吸附用活性炭提供依据,从而进一步拓展活性炭在气相吸附技术领域中的应用。

1 气体组分对活性炭吸附安全性的影响

1.1 VOCs组分对安全性的影响

由于有机成分的挥发性、极性和反应活性等物理化学性质的不同,因此,不同的VOCs组分在活性炭吸附过程中将对活性炭的安全使用产生不同的效果。Naujokas[12-13]在125 ℃的条件下,以空气为载气,研究了活性炭床吸附酮类、醛类、羧酸、酯类等21种有机气体过程的安全性,结果见表1。

表1 有机物在不同温度活性炭吸附床下的氧化自燃性1)[12-13]

从表1可以看出,在活性炭床层吸附酮类、醛类和有机酸类有机物的过程中,导致活性炭床层的温差超过200 ℃,此时产生的CO质量分数大于10 mg/g,这表明在活性炭吸附这些有机气体过程中会产生大量的热,并可能发生氧化反应,因此,具有较高的危险性。在活性炭床层温度保持在100 ℃的条件下,其中10种挥发性有机化合物在活性炭床层的重复吸附实验时发现,随着重复次数的增加,酮类和有机酸在活性炭表面发生的氧化反应速率明显下降,氧化反应活性明显降低,而醛类物质依然保持了较高的反应活性。

Akubuiro等[14]也研究了在活性炭吸附不同种类的挥发性有机化合物过程中,吸附饱和VOCs组分的活性炭表面发生初始氧化反应的温度,结果见表2。由表2可知,挥发性有机物的种类在活性炭吸附过程中造成的安全隐患程度有较大差异。环己酮在活性炭孔隙表面吸附后,发生初始氧化需要的温度最低,在吸附时容易引起活性炭床起火;其次是丙酮和丁酮,它们在吸附过程中产生的着火危险程度也非常高。如果使用较低的吸附温度,则可以有效降低燃烧的风险,而高温则大大增加了活性炭层发生燃烧的风险。

表2 吸附有机物的活性炭的反应趋势比较1)[12-14]

从以往的研究可以看出,VOCs组分的性质是影响活性炭VOCs吸附技术安全性最重要的因素。因此,在设计活性炭的VOCs吸附装置和实际运行过程中,必须充分了解被吸附有机挥发物的沸点、燃点、饱和蒸气压以及组分的反应活性等性质。对于酮类、醛类等化学活性高的组分,在实际运行过程中,应尽量降低进气温度,增加惰性气体组分,避免在活性炭吸附过程中发生催化氧化;同时应当充分考虑到被吸附的VOCs气体组分的燃点以及选用的活性炭着火点,采取辅助工艺,控制系统温度使之低于燃点温度,确保吸附过程的安全性;对于活性炭来说,在保证吸附能力的前提下,应尽量降低活性炭表面催化性能,以降低VOCs组分发生氧化或聚合的风险,减少反应热的产生。

1.2 气流中氧气组分的影响

氧气、氮气和二氧化碳是常见的空气组分,也是大部分有机废气使用中的载气,它们对活性炭吸附VOCs过程的安全性也会产生不同的影响[15]。显然,与氮气和二氧化碳这2种气体相比,气流中氧气的存在将显著增大活性炭吸附VOCs过程发生燃烧甚至爆炸的风险。这是因为气流中的氧气将大大增加VOCs发生氧化反应的几率,显著增大吸附过程中产生的反应热;同时,氧气也将大大增加由于吸附热或反应热导致炭层温度升高而产生自燃的安全风险。Miyake等[16]研究了在绝热条件下,在0.1 MPa、O2/N2体积比为10∶90、 2 mL/min的VOCs气流中,改变活性炭初始温度时,活性炭与VOCs气流接触过程中发生自燃的情况。研究发现:在493 K下,活性炭未发生自燃;温度高于493 K时,活性炭发生自燃;在493~503 K温度区间内,氧气对吸附过程中活性炭的自燃起着决定性的影响。Hardman等[17]测试了在直径25 mm的柱子中,预热的100 mm活性炭层在不同流速空气中的自燃温度。结果显示:活性炭层的自燃温度随着空气流速的增加而升高;而分别采用N2和CO2预热的活性炭层的自燃温度均随着空气流速的增加先下降后升高,出现最低的自燃温度。由于活性炭具有高比热,因此在炭床产生热效应前期,如果吸附过程产生的大量热量未被及时带走,将导致活性炭床层温度不断上升。达到一定温度之后,活性炭床层与氧气接触过程中也会引起活性炭的氧化,进而加剧床层温度的升高,产生“热点”(局部着火点),氧气与“热点”的接触将导致整个炭床发生自燃。

Thangavelu等[18-19]通过TG-DSC研究发现:氧气和炭的比例是活性炭层发生氧化和自燃的重要参数。Miyake等[16]研究了在活性炭初始温度为503 K、 0.1 MPa和2 mL/min的气流条件下,改变O2/N2的体积比分别为10∶90、 21∶79、 30∶70、 50∶50时于绝热环境中活性炭发生自燃的情况。结果显示:随着氧气浓度的增加,活性炭发生自燃的诱导期缩短。Xiao等[20]以煤质压块材料及其炭化与活化产生的活性炭为原料,研究了它们在吸附VOCs过程中发生自燃的风险。结果显示:由于经活化过程制得的活性炭具有发达的孔隙结构,吸附氧气能力大大增强,同时抑制了吸附过程中热量的散发,因此更加容易发生自燃。此外,在容易发生氧化的挥发性有机物存在的情况下,活性炭产热而自燃的风险进一步增大。

在不同温度条件下,活性炭层与氧气接触产生自燃的风险程度不同。在相对较低的活性炭层温度环境下,氧气起到氧化活性炭床层而助推发热的作用;当活性炭床产生“热点”时,氧气则成为活性炭床着火的催化剂。气流中氧气产生的作用也与活性炭自身性能有关,这种关系可以通过Arrhenius方程进行描述,如下式所示[21]:r=A0S1/3C1/2exp(-E/(RT)),其中r为吸氧速率(mL/(g·min)),C为氧气体积分数(%),S为活性炭比表面积(m2/g),A0为常数,E为表观活化能(kJ/mol)。可以看出,增大气流中氧气体积分数,则活性炭吸附氧气的速率增加;活性炭比表面积越大,其吸附氧气速率越大,促进活性炭床升温,甚至发生自燃。

2 活性炭吸附装置的设计对安全性的影响

2.1 活性炭吸附床温度变化

当载有活性有机组分的废气通过活性炭吸附床时,活性炭发生吸附作用,产生吸附热,当热量产生的速度比从活性炭床上转移走的热量多时,活性炭床就会产生热积聚,发生自燃危险。该过程一般经历如下几个阶段,如图1所示,当VOCs与活性炭床接触时,开始产生吸附热,而活性炭床热散失小,此时活性炭床上开始产生热量积聚;受高温影响或者亦伴随着活性炭的催化作用影响,活性有机组分进一步发生反应(氧化、聚合等),产生反应热,此时的反应热远大于吸附热,致使活性炭床热量进一步积聚;随着温度继续升高,有机物或者活性炭达到自燃点,导致炭床着火。

图1 活性炭床自燃的过程Fig.1 Spontaneous combustion process of activated carbon bed

2.2 流速对安全性的影响

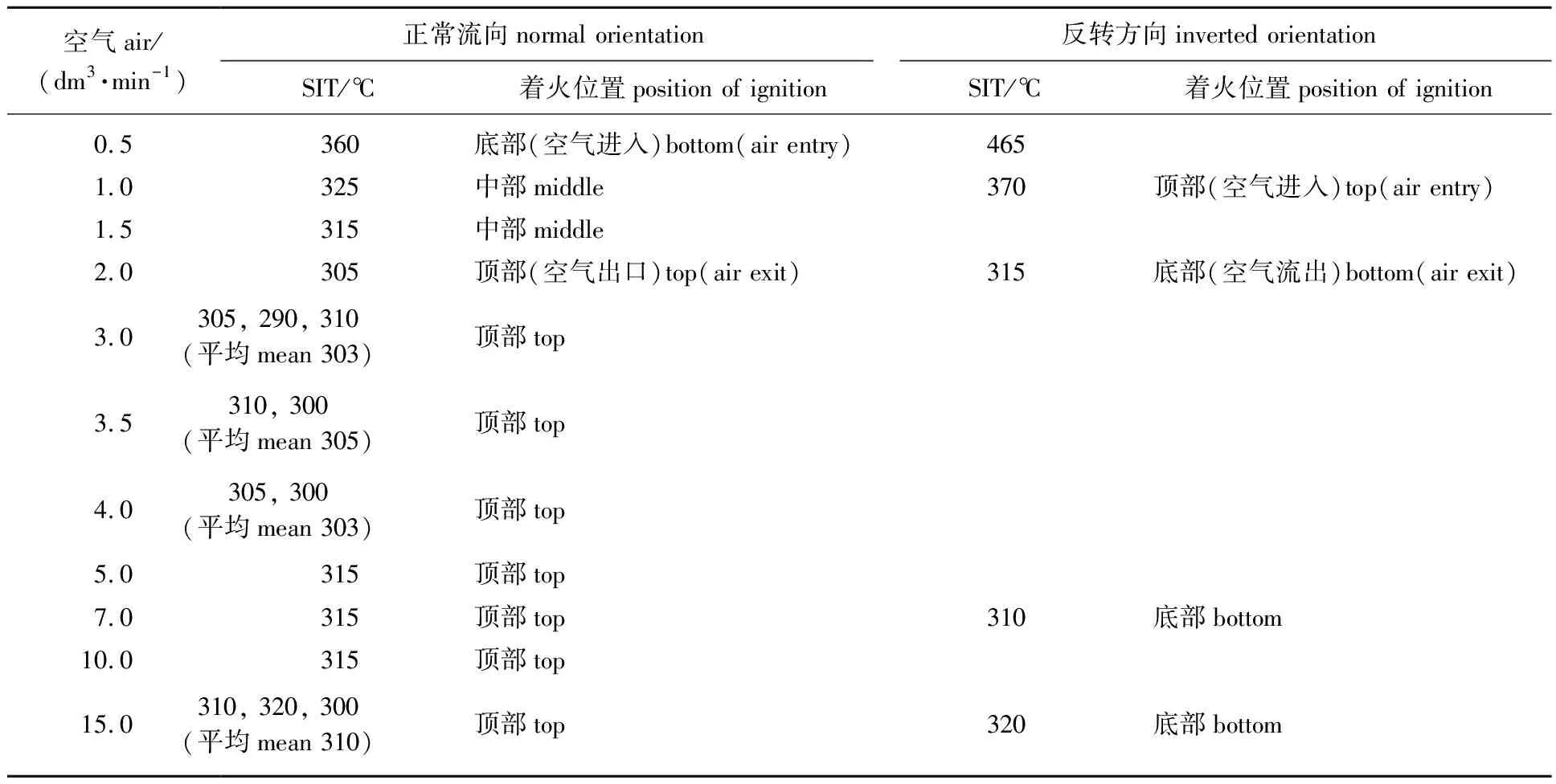

在活性炭床吸附过程中,VOCs气流的进气速度显著影响活性炭床层热量的产生。Naujokas[12]研究了在40 ℃下、空气作为载气时,丁酮气体通入活性炭吸附床时活性炭床层的氧化情况。研究发现:当气流以0.2 cm/s的线性流速进入活性炭床层时,活性炭床层产生“热点”,同时气流中CO和CO2的质量浓度分别从0增加到8和6 mg/g;当流速大于0.35 cm/s时,活性炭床层没有产生“热点”,这主要是因为较高的流速及时带走了吸附过程产生的热量。Naujokas[12]进一步研究发现:饱和吸附丁酮的活性炭在200 ℃下、从活性炭床层下部通入空气时,将空气流速从0.2 cm/s提高到10 cm/s,活性炭床层“热点”温度在6 min内快速从200 ℃升高到376 ℃,最终导致炭层起火。Hardman等[17]在炭层厚度为150 mm的条件下,通过CO2预热活性炭层后,分别考察了下进气/上出气(正常流向)和上进气/下出气(反转方向)2种方式对活性炭床层自燃情况的影响,结果见表3。

表3 流速对自燃温度和着火位置的影响1)[17]

从表3可以看出,这2种通气方式对活性炭层自燃影响不明显(除在非常低的流速下);随着气体流速的增加,自燃位置向气流出口方向移动;进气量增加,自燃温度呈降低趋势。Henning等[22]比较了无烟煤、褐煤和泥煤活性炭吸附丁酮和环己酮过程中气体流速的影响,发现较大的流速有助于快速带走吸附热与反应热。俞杰等[23]研究发现:随着核电厂产生的含VOCs废气流速的增大,通过单位面积活性炭床层的气体流量越大,带走的蓄热越多,对活性炭层的冷却效果越明显,可以大大降低活性炭层发生自燃的危险性。因此,在吸附过程中活性炭床层产生明显温升的情况下,较低流速空气进入活性炭床将大大增加活性炭自燃的风险;如果温升不明显,可以让吸附装置隔绝空气自然降温,或者以高流速通入空气快速带走热量;对于处于高发热状态下的活性炭床,要立即停止与空气接触。在活性炭床净化VOCs气流过程中,需要在线监测炭床温度的变化。

2.3 活性炭床层厚度对安全性的影响

活性炭吸附装置中活性炭床层的厚度也是影响活性炭床吸附运行过程安全性因素之一。Hardman等[17]对比了相同吸附条件下,吸附床中100和150 mm两种活性炭层厚度对活性炭层温升的影响,结果显示:在吸附过程中活性炭层厚度为100 mm的活性炭床温升比150 mm的低10~15 ℃。俞杰等[23]以浸渍椰壳活性炭为研究对象,在相同的吸附装置中,研究了活性炭堆积厚度对活性炭层温升的影响。结果显示:随着活性炭层厚度的增加,炭床的燃点呈下降趋势。其原因是活性炭层厚度增加,吸附过程中产生的热量难以及时扩散,加速活性炭层的氧化,导致着火危险性增加[24]。

另外,吸附塔中活性炭层厚度的增加,气体通过活性炭床的阻力增大,气体压力损失和压降增大。致使气流通过活性炭床的速度减缓,带走热量的速度减慢,热量散失减少而产热增加,增大了活性炭床温升甚至提高了活性炭床起火的风险。

3 活性炭对安全性的影响

3.1 活性炭类别对安全性的影响

活性炭的着火点是活性炭在气相吸附VOCs过程中影响安全性的决定性指标。活性炭的着火点越低,则活性炭发生燃烧需要的温度越低,在气相吸附过程中活性炭产生自燃的风险就越高,安全性越低。影响活性炭着火点的最重要因素是生产活性炭的原料和生产方法。Lei等[25]研究了3种原料生产的木质活性炭、烟煤活性炭和椰壳活性炭的着火点,发现木质活性炭、烟煤活性炭和椰壳活性炭的活化能分别为100.56、 96.34、 91.00 kJ/mol,活性炭的表观活化能与着火点呈正相关,即活化能越小,着火点温度越低。Suzin等[26]研究发现物理活化法生产的烟煤活性炭的着火点大于370 ℃,生产的椰壳活性炭着火点只有365 ℃。孙康等[27]比较了水蒸气活化法和化学活化法(硫酸、氯化锌、磷酸作为活化剂)生产的活性炭在使用过程中的安全性,发现水蒸气活化生产的活性炭发生自燃的危险性最小。Akubuiro等[14]比较不同原料生产的活性炭在吸附丁酮时的最低初始氧化温度,结果见表4。一般来讲天然化石原料生产的活性炭比生物质原料生产的活性炭着火点略高,而生物质原料经过一定处理后再用于活性炭生产可以适当提高活性炭的着火点。

表4 不同种类活性炭吸附丁酮的初始氧化活性[14]

针对不同的挥发性有机吸附质,需要严格并准确评价活性炭的着火点以及在各种有机气体中的燃点,以确保活性炭使用过程的安全。

3.2 表面改性对活性炭安全性的影响

活性炭改性主要是在活性炭的表面引入氧、氮、磷、硫等非金属元素,其中,氧元素的引入最为常见。活性炭中的氧元素主要是以含氧官能团的形式存在,少量以含氧化合物形式存在于灰分中。在活性炭表面引入氧元素对着火点的影响最大,不仅增大活性炭表面的极性,而且也降低活性炭自燃温度[18,27]。徐凡等[28]采用硝酸氧化改性木质活性炭的方法,研究了不同氧化程度活性炭的自燃性质,结果显示:活性炭中引入的含氧基团越多,活性炭越容易自燃;随着氧元素含量的增加,活性炭的着火温度从300 ℃降低至260 ℃。刘函如[29]的研究也得出了类似的结论。

采用物理活化法制备的活性炭,由于经历了高温活化(通常>850 ℃),因此其含氧量通常较低,不易发生自燃。而化学活化法制备的活性炭通常是在中低温(400~700 ℃)下进行,制得的活性炭含氧量较高,临界自燃温度较低。通过活性炭表面改性的方式增加活性炭的氧元素含量,增强了活性炭的表面极性,如果目标有机气体的吸附量增大,则会增加活性炭在吸附VOCs过程中的吸附热,也会增加化学吸附热,因此,引入较多的氧元素,可能进一步加剧活性炭吸附过程中的热效应,显著增大活性炭吸附过程中产生燃烧的安全风险。

3.3 负载催化剂对活性炭安全性的影响

为了提高活性炭的吸附能力或吸附选择性,往往会在活性炭中负载一些无机物。在活性炭对VOCs气体的净化过程中,通过负载合适的无机物,不仅可以提高活性炭吸附VOCs的能力,还能够高效去除气流中含有的某些酸性或碱性组分,从而提高净化效率。但是负载的这些无机物,大多数是一些金属化合物,容易导致活性炭的着火点降低,增大了活性炭在使用过程中的安全隐患[30-32]。Suzin等[33]研究了对乙酰胺基苯磺酰氯(ASC)、铜银锌混合金属(ASZM)、三乙烯二胺(TEDA)浸渍的BPL型活性炭的燃点,发现活性炭初始氧化反应发生的温度由高到低顺序为:BPL(360 ℃)>BPL-TEDA(348 ℃)>ASZM(230 ℃)>ASC(188 ℃)>ASZM-TEDA(158 ℃)。此外,活性炭负载Cu/Cr比负载Cu/Zn/Mo的自燃温度低。Merwe等[34]研究了负载金属的椰壳活性炭和泥煤活性炭的着火情况,发现负载金属后椰壳活性炭比泥煤活性炭易燃,其原因是椰壳活性炭含有较高的钾元素。郭叶书等[35]采用电感耦合等离子光谱发生仪研究了碱金属元素及其含量对活性炭着火点的影响,发现碱金属含量越高,活性炭着火点越低。其原因主要是碱金属元素,尤其是钾元素对碳的氧化反应有很强的催化作用,从而明显降低高碱金属含量活性炭的自燃温度。Hardman等[36]研究了质量分数5%的三乙烯二胺浸渍剂对活性炭自燃温度的影响,发现浸渍后其自燃温度从420 ℃降到了245 ℃。张计荣等[37]研究了浸渍不同含量三乙烯二胺的活性炭在不同气流速度下燃点的变化情况,结果显示:活性炭的着火点与浸渍剂含量呈反比;当三乙烯二胺浸渍质量分数超过5%时,活性炭的着火点明显下降。Liu等[38]研究2种工艺对MgO负载量相似的活性炭燃点的影响,发现浸渍负载制备的活性炭的自燃温度为357 ℃,明显低于采用催化剂预先成型的方式制得的活性炭自燃温度(507 ℃)。

综上所述,催化剂的种类、负载量以及负载工艺等因素是影响负载催化剂活性炭着火点的主要因素。通常情况下,负载催化剂活性炭的燃点都会有所下降;负载催化剂种类越多,负载量越大,活性炭着火点下降越明显;不同负载工艺造成的影响不同。着火点应当作为浸渍活性炭的一项重要评价指标,因为活性炭着火点对气相吸附使用过程中的安全性具有极大的影响。活性炭负载的催化剂容易引起化学吸附作用,导致产生大量的化学吸附热,容易造成活性炭床蓄热;活性炭负载催化剂后燃点的下降进一步加剧了活性炭吸附床起火的风险。

4 提高活性炭气相吸附安全性的措施

4.1 控制湿度

根据活性炭气相吸附应用经验,气流湿度的控制是提高活性炭在吸附VOCs过程中安全性的有效方法。湿度的控制主要是采用2种方法:一种是通过预先湿润活性炭,增加活性炭水分含量而提高气流中的相对湿度;另外一种是通过直接改变气体的相对湿度来实现。当组分不明确的有机气体气流通过活性炭吸附装置时,Carbtrol公司[39]建议采用预先湿润活性炭的方法相对比较安全,并介绍了预湿润活性炭的方式。但要注意的是,活性炭的过度湿润会引起活性炭对有机蒸气吸附能力的明显下降,显著降低活性炭对有机气体的吸附性能。国外的相关应用经验表明:预先湿润活性炭能够通过水分有效吸收活性炭吸附过程中产生的较多热量,从而提高活性炭的使用安全性[40]。

在气流湿度的控制过程中,不管是采用提高活性炭含水量或者是提高气流相对湿度的方法,气流湿度的增加都会降低活性炭对VOCs的吸附能力,从而减少吸附热的产生;同时可以利用水的高比热容吸收活性炭吸附过程中产生的吸附热,降低活性炭床的温升。通常情况下,当气流相对湿度小于40%时,气流湿度对活性炭吸附VOCs的能力影响不大;当相对湿度为40%~70%时,活性炭吸附能力会产生一定程度的降低;而相对湿度大于70%时,活性炭对VOCs的吸附量将大幅度降低。因此,为了确保活性炭具有较高的吸附能力,并有效降低活性炭的温升,气流相对湿度尽量控制在40%~70%之间。通过气流湿度的控制来提高活性炭的吸附应用安全性,已经成功应用于活性炭对环己酮[41]、丙酮[42]、乙酸乙酯[43]等高反应活性的挥发性有机物回收工艺中。

4.2 控制活性炭工作容量

通过限制活性炭在实际应用过程中的VOCs吸附量,也称为“钝化”,从而有效控制吸附热的产生,提升活性炭的应用安全性,也是活性炭吸附VOCs气体过程中的重要安全技术。该技术已经成功应用于活性炭油气回收系统,实现了石油中挥发性有机物的有效回收和再利用[44-46]。由于活性炭具有微孔结构的特性,通常对挥发性有机化合物具有较强的吸附能力。因此,如果不注意控制活性炭的吸附能力而直接应用于对石油中挥发性有机气体的吸附,容易造成活性炭床急剧升温甚至起火[47-49]。为了实现初装活性炭的“钝化”处理,活性炭油气回收系统一般安装有2套独立的活性炭吸附单元,在吸附初期,使少量油气依次进入2个活性炭罐,控制活性炭的吸附量和产生的吸附热,确保活性炭床的温度在安全范围内。在钝化过程中,即预先用油气分子占据部分活性炭孔隙结构的过程中,随着活性炭吸附量的增加,床层温度有所上升。当活性炭吸附饱和后,由于发生重烃组分的置换吸附,因此,在油气/空气混合气流与饱和活性炭层的接触过程中,活性炭吸附产生的热量还略有增加,但活性炭净吸附量变化幅度不大;随着吸附的不断进行, 由于流动的混合气流不断带走吸附热,因此床层温度将逐渐下降。在正常运行期间,通过变压脱附工艺仅能脱除吸附在活性炭中的部分汽油;当再次吸附油气时,活性炭的汽油吸附量明显减少,单位时间内产生的热量也有限,可以确保活性炭在再次投运时不产生温度急剧升高的现象[50-52]。可以看出,“钝化”处理活性炭的方法是通过控制吸附条件使活性炭缓慢吸附,从而达到吸附热缓慢释放的目的,最终提高活性炭的使用安全性。

4.3 控制氧气含量

前面已经介绍气流中氧气含量对活性炭气相吸附过程中的安全性有重要影响。因此,降低挥发性有机气体中氧气含量,是提升活性炭吸附床安全性的一种重要手段。氮气作为一种廉价易得的惰性气体,不会燃烧和助燃,也不会与气流中的有机成分发生反应,因此,是最为常用的填充气体。在VOCs气流中充入氮气降低气流中氧气的含量,可以有效防止氧气与有机气体或炭层发生剧烈的氧化反应而造成炭床着火[53]。Naujokas[12]的研究结果显示:以空气作为挥发性有机气体的载气会使活性炭床层产生明显的温升,而氮气作为载气时则活性炭床层的温升不明显。Miyake等[16]和Woods等[54]深入研究氮气对活性炭使用安全性的影响,结果显示:提高挥发性有机气体中的氮气含量,降低氧气含量,可以有效降低吸附过程产生的热量,控制活性炭床层温度,从而明显提高活性炭在吸附VOCs过程中的安全性。因此,在VOCs气体中充入惰性气体,降低氧气含量,作为一种重要的提高活性炭应用安全性的方式,已经成功应用于多种活性炭吸附工艺中[55-58]。

4.4 优化活性炭选择及其工艺设计

活性炭的着火点取决于活性炭的生产原料、制备方法和后处理方法等因素。在前文已经介绍活性炭的生产原料与生产方法对活性炭着火点的影响。采用合适的后处理方法也是提高活性炭着火点和使用安全性的重要手段。经过酸处理或在惰性气体下高温处理,都可以提高活性炭的着火点[14,59]。对于负载了催化剂的活性炭,由于其着火点的降低,需要慎重控制气体吸附工艺过程,确保吸附过程的安全性。对于高活性的VOCs,要避免活性炭表面化学反应的大量发生,规避在短时间内产生大量的反应热,保障吸附安全性。此外,可以通过降低吸附温度等方式,达到降低活性炭表面的催化活性、减少反应热快速产生的目的。如在活性炭吸附丁酮和环己酮等有机气体时,吸附温度控制在30 ℃以下,能够明显减少活性炭吸附过程中由于表面与酮类反应产生的反应热[22]。另外,需要采用合适的工艺和设备,将活性炭吸附产生的热量及时带走,也是活性炭应用安全性的重要保障。

5 结语与展望

工业VOCs的排放对大气环境造成了很大的负担,因此,治理工业废气排放是当前环境治理的重点。活性炭吸附工艺具有使用便捷、容易控制、可以与多种工艺复合等优势,已经广泛应用到工业废气治理当中。显然,在VOCs气体的净化过程中,如何保障活性炭的安全性是十分重要的。活性炭的安全性取决于活性炭本身的性质和性能、吸附工艺等因素。着火点是决定活性炭安全性的关键指标,活性炭的生产原料、制备方法和后处理方法都显著影响活性炭的着火点,从而影响活性炭在实际吸附过程中的燃点。在吸附工艺中,气流的湿度、氧气含量等性质,以及气体流速、活性炭床层厚度、吸附工况等都对吸附过程的温升产生不同程度的影响,从而影响活性炭应用的安全性。

2021年10月,中共中央、国务院印发的《国家标准化发展纲要》指出,要建立健全碳达峰、碳中和标准。在降低碳排放过程中,活性炭发挥着不可替代的重要作用。保障活性炭在气相吸附应用中的安全性,建立更加科学的标准,是活性炭在广泛的气相吸附应用过程中提出的客观需要。然而,现阶段的活性炭气相吸附使用过程中的应用安全性仍存在一些亟需解决或改进的问题,主要包括:1) 在活性炭生产加工过程中,如何提高活性炭自身的着火点;2) 如何进一步降低活性炭表面的催化反应活性,降低化学吸附热的产生;3) 如何提高负载催化剂活性炭的着火点;4) 研发活性炭气相吸附的模拟系统,深入研究分析吸附热对活性炭床的影响。相信,随着研究开发的不断深入,我国VOCs吸附用活性炭的生产和吸附应用技术将会取得显著进展,从而在实现“双碳”目标中发挥更大的作用。