三维工艺1,4-丁炔二醇催化剂的开发

2024-02-22姬学刚宋锋

姬学刚,宋锋

(中国石化长城能源(宁夏)化工有限公司,宁夏 银川 750000)

截至2022年底,中国1,4-丁二醇(BDO)的所有产能在240万t左右,目前BDO采用的主要的生产工艺技术为雷柏法,主要工艺有INVISTA工艺、三维工艺、F-T工艺[1-7],其中三维工艺作为唯一的国产化工艺,在我国BDO生产过程中发挥了重要的作用。此技术的反应过程为一定浓度的甲醛和一定浓度的乙炔在负载型铜铋镁硅作为催化剂的体系当中,反应生成1,4-丁炔二醇(BYD)中间产物,BYD在骨架镍基加氢催化剂体系下与一定浓度的氢气在1~3 MPa下发生加氢生成产物BDO,再经过负载型镍基催化剂强化加氢效果[3,8-9]。该工艺采用铜铋负载催化剂,目前该催化剂主要依靠进口催化剂,国产催化剂还处在研究阶段[10-12]。进口催化剂在使用过程中存在催化剂容易粉化、反应体催化剂颗粒度细、过滤性差等问题。因此,为了进一步促进国产三维工艺的健康发展,需要研究开发能够在长周期、稳定和高选择性条件下运行的铜铋镁硅BYD合成催化剂。

该项研究开发了一种均匀负载型的铜铋负载在硅酸镁表面的BYD合成催化剂,采用的硅酸镁载体具有特殊的孔道结构和表面性能,配合多次浸渍工艺制备了蛋壳型硅酸镁负载铜铋催化剂用于BYD合成,可明显提高催化剂的耐磨性能和过滤性能,提高装置的运行效率,每年装置的运行负荷可以提高10%以上。该催化剂已完成了载体和催化剂的放大生产,在催化剂放大研究的同时,进行了催化剂反应性能的评价实验,验证了该BYD合成催化剂的工业化使用性能,包括催化剂的颗粒耐磨性、催化剂的活性、目标产物的选择性以及过滤性能等。

1 催化剂的合成研究

催化剂的合成过程包括硅酸镁惰性载体的碱处理和高温焙烧,制备合格的催化剂载体;活性组分的负载过程是将铜铋活性组分的硝酸盐溶液在一定的条件下反复浸渍在硅酸镁载体表面,活性组分浸渍后,经过在一定的温度下一定的时间焙烧,使活性组分铜铋转化为氧化铜形式,最后得到催化剂成品。

催化剂样品的制备过程及投料量情况如下:取200 g载体硅酸镁,在溶液中热煮2 h,过程保持pH值在11~12之间,然后过滤洗涤,在800~1 000 ℃下焙烧2~6 h,该步反复处理载体2次,然后加入铜铋硝酸盐混合液,含硝酸铜94 g,CuO与Bi2O3质量比为48∶2.5,浸渍后烘干焙烧,重复浸渍过程5次,成品催化剂上的活性组分CuO质量分数为48%,Bi2O3质量分数为2.5%。

2 催化剂物性参数对比

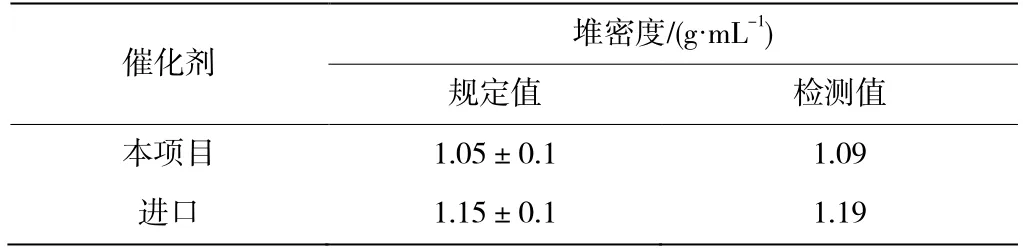

催化剂化学组成如表1所示,堆密度比较结果如表2所示,粒度分布情况如表3所示,耐磨性能如表4所示。

表1 化学元素组成

表2 堆密度比较

表3 粒度分布比较

表4 耐磨性能比较

催化剂的物性指标显示,该研究的催化剂通过利用了特定的催化剂载体合成技术和反复活性成分的负载方法,合成出的催化剂各项性能指标均达到或超过了进口催化剂的指标,特别是耐磨性能方面较进口催化剂有了明显的提高,本项目催化剂的磨耗较进口催化剂降低了50%以上,达到了催化剂不同指标的要求。

3 催化剂反应性能对比

3.1 规模评价概况

规模评价设备的工艺流程与工业流程基本一致。规模评价工艺流程如图1所示。

图1 规模评价工艺

催化剂的规模评价的装填量为1.2 kg,评价用反应器的总体积为12 L,配备有催化剂的控制系统和反应气循环控制系统,能够实时检测烧结管过滤器前后的压力变化过程,通过压差的变化情况,观察催化剂颗粒在反应器内部的粒度变化和颗粒的耐磨性能情况,通过该装置的性能评价,基本能够反映出催化剂工业应用时的性能指标。

3.2 催化剂的激活

催化剂活性组分以CuO形式负载在硅酸镁上,催化剂发挥活性作用的是CuC≡CCu形式,所以,催化剂在进行工业应用前需要对催化剂进行激活,使CuO转变成为CuC≡CCu。催化剂在激活时的各项运行参数采用现有成熟的工业运行条件下“三维工艺”催化剂的运行和规定的各项参数。活化标准以反应器的甲醛质量分数降低到低于1%以下作为激活成功的最终控制指标,具体激活控制过程如下:

1)检测装置。整个系统必须采用氮气对系统内的空气进行置换,确保系统中O2体积分数要达到0.2%,保证系统的安全,密闭评价系统进行试漏,保证反应釜、控制系统、循环系统和进料系统等所有反应设备保持在工作状态。

2)液体30%甲醛进料。反应系统准备合格后,向系统内通入甲醛,首先调节循环水温度到60~65 ℃,通过高压加料泵加入30%甲醛7 kg。

3)催化剂加入。通过压料管加入1 kg催化剂,同时保持反应器一直处于搅拌状态。

4)调节物料pH。向反应釜内加入一定量的醋酸/醋酸钠缓冲溶液,使物料的pH处于5.0~6.0之间。

5)调节乙炔含量。调节反应体系乙炔质量分数至80%±5%。

6)催化剂激活。升温使反应体系达到90 ℃,保持乙炔含量及循气体的循环量,每0.5 h测定一次反应液的甲醛质量分数,整个活化过程用时为15~20 h,当反应液的甲醛质量分数低于1%时,催化剂活化结束。

3.3 催化剂的反应性能

该炔化催化剂的反应温度为90~100 ℃,系统乙炔压力控制在80~120 kPa之间,生产过程在100%负荷时37%甲醛液体反应液进料为1.2 kg·h-1,反应器采用带搅拌和过滤系统的浆态床反应釜,烧结网作为分离催化剂和反应产物的过滤器,烧结网的压力变化情况决定了炔化催化剂的使用时间和催化剂的耐磨强度。

进口催化剂与本项目催化剂在完全相同的反应条件下进行活化和反应,通过催化剂的活性、BYD的选择性和过滤器的压差变化情况,判定催化剂的性能。

催化剂评级条件如下:反应温度95~96 ℃,反应压力100~105 kPa,气体进料量100 L·h-1,pH值范围5.0~5.2。

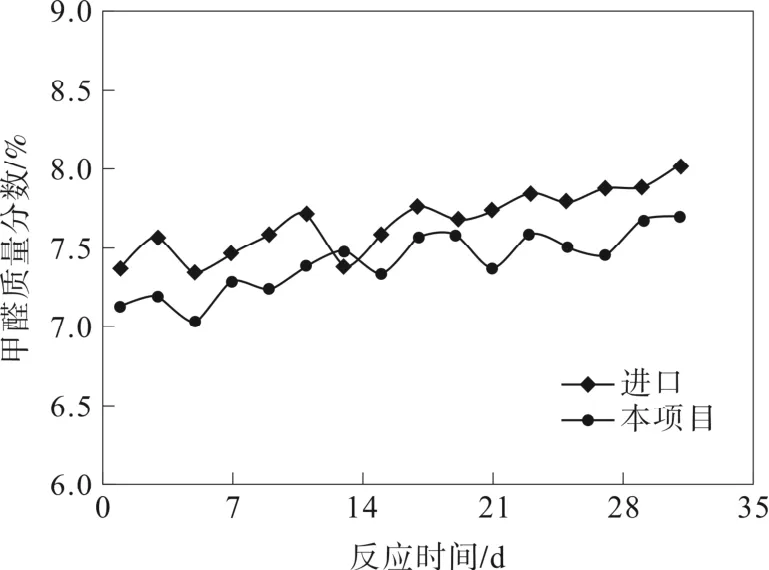

3.3.1 催化剂的活性比较

考察了进口催化剂和本项目催化剂在上述给出的反应条件下,100%负荷情况下不间断运行30天,对比进口与国产催化剂在运行条件下的活性。通过反应釜采出液甲醛质量分数的高低反映出两种催化剂的活性,整个评价过程甲醛质量分数的结果比较如图2所示。从两种催化剂反应后甲醛质量分数高低看,该研究制备的催化剂的甲醛质量分数与进口催化剂的甲醛质量分数都能够达到规定的小于10%的要求,两种催化剂的活性下降速率基本相当。本项目开发的1,4-丁炔二醇催化剂的采出液中的甲醛质量分数相对于进口催化剂略低,反映出该研究的催化剂活性要优于进口催化剂。

图2 催化剂采出液甲醛质量分数

3.3.2 产物BYD选择性对比

该催化剂用于CH2O与C2H2反应,其目标产物为1,4-丁炔二醇(BYD),以BYD的收率多少来对比两种催化剂的选择性,整个反应过程BYD的选择性情况如图3所示。由图3可以看出,进口催化剂的BYD收率与本研究制备的催化剂BYD收率基本一致,说明本研究催化剂与进口催化剂的选择性相当,且指标都在工业装置的指标范围内,其性能能够满足BDO工业化生产的要求。

图3 BYD选择性对比

本研究催化剂的选择性与进口催化剂相当,其主要因素是由于本研究制备的催化剂前体、活性组分铜铋的结构与进口催化剂的硅酸镁载体和铜铋活性组分结构是完全一致的,保证了催化剂表面的酸碱性和催化剂活化后乙炔铜结构的一致性,进而确保了本研究催化剂具有较好的活性和BYD选择性。

3.3.3 烧结网过滤器的压力对比

催化剂评价过程为缩小版的工业工艺流程,反应产物通过烧结网过滤器连续采出,通过烧结网过滤器的压差来判断催化剂的耐磨性能,当压差上升较快时,说明在反应过程中催化剂的磨损相对严重,产生的细颗粒催化剂堵塞过滤器,引起过滤器压差的升高。随着反应时间的延长,采用不同催化剂的烧结网过滤器的压差会有不同程度的升高,通过压差升高的程度来判定催化剂的耐磨性能。本研究的催化剂与进口催化剂模拟工业过程的反应器压差变化情况见图4。

图4 烧结网过滤器压差

由图4可以看出,本研究制备的催化剂较进口催化剂在模拟工业反应过程中,烧结网过滤器的压差缓慢上升,本研究制备的催化剂在连续运行31天时,过滤器压差为16.3 kPa,而进口催化剂在连续运行31天时,过滤器压差为20.2 kPa,因此本项目催化剂在模拟工业运行条件下,较进口催化剂具有更高的耐磨性能。

4 结 论

1)本项目催化剂在基本保持了现有工业装置采用的进口催化剂的物性参数条件下,催化剂具有较好的耐磨性能,保证了催化剂在实际工业使用中具有更好的过滤性能,有利于提高现有三维工艺BDO装置的运行效率。

2)本项目催化剂的活性高于进口催化剂,同时BYD的选择性与进口催化剂相当,进一步保证了催化剂的使用性能能够满足现有装置的需要。

因此,采用本项目催化剂替代进口催化剂用于三维工艺BDO工业化装置,完全能够达到装置的运行要求,同时由于活性和过滤性能的提高,将为现有装置的高负荷运行提供支撑。