柴油加氢改质装置节能措施效果评估

2024-02-22马社忠马可望

马社忠,马可望

(濮阳石油化工职业技术学院,河南 濮阳 457000)

河南丰利石化有限公司60万t·a-1中芳烃加氢改质装置采用雅保公司的 STARS 芳烃深度饱和加氢改质工艺技术,于2016年9月建成投产。该装置以直馏柴油、催化柴油为原料,与氢气进行加氢反应,生产低硫柴油,并副产少量酸性气、石脑油,反应产物分离采用“冷高分+冷低分+汽提塔”工艺流程,设计压力13.4 MPa,操作弹性60%~110%,年开工时间8 000 h。柴油加氢装置作为炼油企业能源消耗较高的装置类型,其节能降耗也是实现企业降低成本的关键[1]。

1 装置能耗情况

该装置设计能耗为每吨原料油20.29 kg标油,高于中石化同类装置的能耗定额(每吨原料油12 kg标油),主要原因为电耗高,占该装置总能耗的60%,因为该装置设计氢耗较高,达到3.7%(质量分数),其次,该装置设计操作压力13.4 MPa,远高于同类装置的6.0~8.0 MPa操作压力。在产品质量合格的情况下,该装置正常操作压力低于设计值,基本维持在9.2~9.5 MPa,有助于装置能耗的降低。经统计,实际运行中该装置电耗占总能耗的65%以上,降低电耗是实现装置节能降耗的有效途径。经统计,大功率用电设备为大型机组、高压机泵,主要有原料油泵、高压胺液泵、循环氢压缩机、新氢压缩机。

2 节能优化措施

2.1 新氢压缩机增加无级调节系统

无级气量调节系统能够延迟进气阀的关闭时间,部分气体通过进气阀返回进气管路,这种状态下多余的气体没有进行再次压缩,而直接通向进气管路,降低压缩机的外回流无用功,以此实现新氢压缩机电能消耗的有效降低[2]。

2.1.1 新氢压缩机改造前状况

装置满负荷生产期间,系统新氢消耗量为7 600~8 600 Nm3·h-1,在原料性质变化、加工负荷调整的时候,新氢消耗量也随之变动。系统所需氢气由往复式新氢压缩机加压至10.5 MPa左右,补入临氢系统。该压缩机由三级汽缸组成,其中一级汽缸1个,二级汽缸1个,三级汽缸2个,设有三级返一级回流线,用于调节压缩机出口流量。同时设置有卸荷器,实现0、50%、100%三档调节,压缩机具体参数见表1。

表1 新氢压缩机参数

由表1可知,新氢机的正常负荷约是设计量的30%~36%,为了满足系统对氢气的需求量,同时维持设备的良好运行,该压缩机长期100%负荷运行,通过调整三返一回流阀开度,控制压缩机出口流量。经统计,回流阀开度长期维持在40%左右,回流量7 500 Nm3·h-1左右,机组做无用功较多,电能浪费严重。经过测试,50%负荷能满足系统对氢气的需求,且用电量明显降低,但50%负荷状态下每个气缸只有内侧或外侧做功,对于气缸及缸套受热变形不一致,活塞杆受力发生变化,由原来的交变应力变化为单一的挤压或拉伸应力,长期使用很不安全。基于安全与节电考虑,对该新氢机A增加无级气量调节系统。

2.1.2 改造后效果

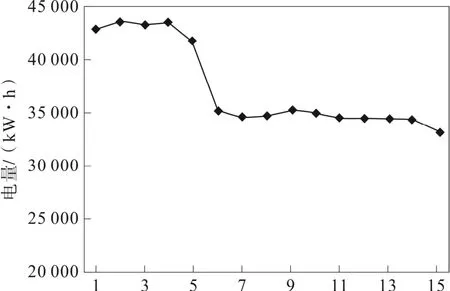

新氢机增加无级气量调节系统后,实现0~100%的负荷调节,三返一回流阀开度由40%降至18%左右,回流量降至3 300 Nm3·h-1左右。无级气量调节系统投用前后,新氢机单日耗电量变化如图1所示,每日节电约9 000 kW·h,节电效果显著。

图1 新氢压缩机单日用电量变化

2.2 循环氢压缩机增加无极气量调节系统

2.2.1 循环氢压缩机改造前状况

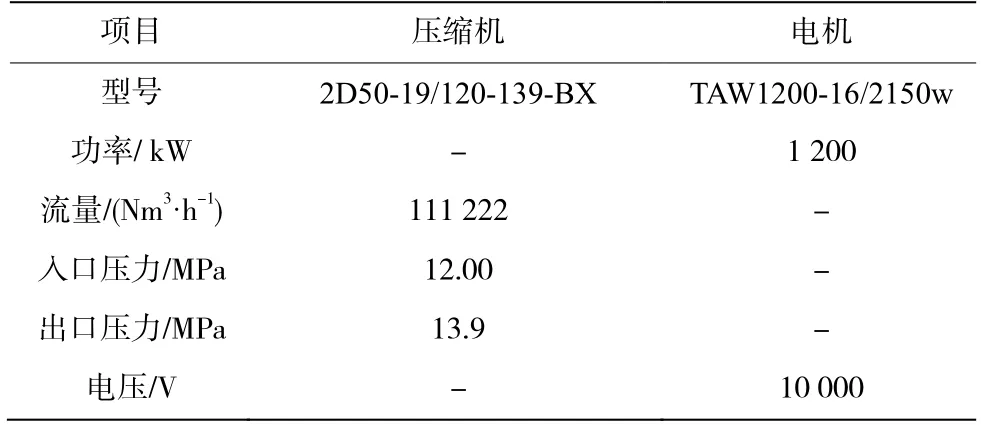

装置满负荷生产期间,循环氢压缩机出口流量120 000 Nm3·h-1,新氢量7 600~8 600 Nm3·h-1,氢油体积比1 100左右,远超过设计值568,装置加氢深度较大,系统压降较高,产品质量过剩,且能耗较高,系统循环氢量有较大调整空间。循环氢压缩机具体参数见表2。可通过增加无级气量调节系统,调整压缩机负荷,降低循环氢量,进而降低电耗。

表2 循环氢压缩机参数

2.2.1 改造后效果

循环氢压缩机增加无级气量调节系统后,装置满负荷生产期间,压缩机负荷55%,循环氢量由120 000 Nm3·h-1降至75 000 Nm3·h-1,氢油体积比700左右,系统压降有所降低,产品质量合格。单日用电量变化如图2所示,每日节约电耗约4 300 kW。

图2 循环氢压缩机单日用电量变化

2.3 高压胺液泵增加变频器

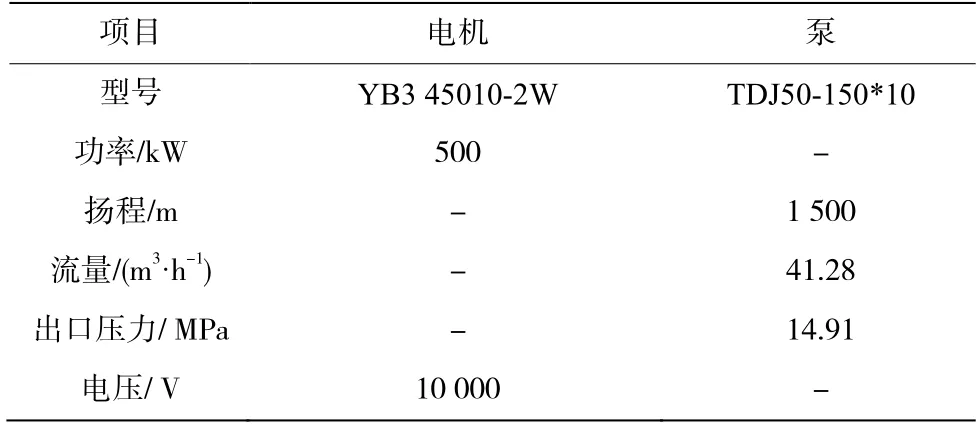

该装置需要用贫胺液脱除循环氢中的硫化氢,保证系统的脱硫效果。但高压胺液输送泵设计较大,实际运行过程中胺液用量为18 t·h-1左右,泵出口压力为9.5 MPa左右。该泵具体参数见表3。

表3 高压胺液泵参数

由表3可知,该机泵设计过大,为保证设备的正常运行,生产期间需要通过打开泵出口回流阀控制贫胺液进系统的量。经统计,装置满负荷生产期间,该泵出口回流阀开度50%左右,回流量约为35 t·h-1,能耗浪费严重,约有65%的节电空间。根据节能降耗的要求,经过研究决定,对该机泵A增加变频器,实现降低电耗的目的。

2022年5月24日变频器安装完成后,开始投用。经过半个多月的观察与调整,该机泵增加变频后,运行平稳,泵出口回流阀处于关闭状态,贫胺液量完全通过变频器调节,频率维持在39~40 Hz,投用前后单日用电量变化如图3所示。经统计,该机泵电流由32 A降至7.8 A左右,用电量由11 850 kW·h·d-1降低到5 000 kW·h·d-1,每天节电6 850 kW·h,节电效果显著。

图3 胺液泵单日用电变化

2.4 投用热进料

该装置的进料方式一直为间接进料,即常柴、催柴出装置前由空冷降至40 ℃以下进入罐区,然后经罐区直柴、催柴供料泵送入柴油加氢装置,供料温度在30~40 ℃之间。根据华贲教授“三环节”理论,能量综合利用不仅应在独立装置中展开,还应在装置与装置间展开,在技术条件许可的条件下,进行最大程度的能量综合利用(热出料、直供料及低温热利用等)[3]。该装置设有热进料流程,但一直未投用,在节能降耗的要求下,开始逐步投用热进料。热进料投用完成后,通过优化操作,停用了罐区常柴、催柴付料泵,常压装置柴油空冷器、催化裂化装置柴油空冷器部分电机停运,空冷器负荷明显降低[4]。经过上述调整后,提高了柴油加氢装置进料温度,降低了原料加热炉负荷,降低装置能耗。经测算,柴油加氢进料温度由原先的36 ℃提高至92 ℃,加热炉负荷明显降低,节约燃料气约12 000 Nm3·d-1,节电3 360 kW·h·d-1。同时热进料的投用,能够降低中间储罐使用率,提高全厂储罐的调配能力。

3 下一步节能措施及建议

3.1 增设液力透平

该装置设计高分油通过降压阀至低压分离罐,正常生产期间,高压分离罐压力9.5 MPa左右,低压分离罐压力1.05 MPa左右,建议增设液力透平回收高分油余压能量[5]。该装置长期处于满负荷生产,经测算,加装液力透平后,按78%的回收效率,其回收功率达44 kW,经济效益非常可观。

3.2 提高加热炉效率

本装置燃料气的消耗主要用于反应加热炉的燃烧。反应加热炉主要为进反应器原料提供热量,保证加氢反应所需的温度,加热炉在使用中,其排烟温度、烟气氧含量等指标直接影响加热炉效率。目前加热炉含氧量控制在8%~10%,严重偏高,在保证炉子燃烧效果的前提下,可适当降低烟气含氧量,尽量控制在2%~4%,以提高加热炉效率,从而降低燃料气的消耗[6]。

3.3 提高处理量

目前装置处理量1 500 t·d-1,是设计负荷的83.3%,处理量仍有提升的空间,在条件允许的情况下,提高处理量至满负荷生产,虽然总能耗有所升高,但装置单耗会有明显降低。

3.4 加强用水管理

虽然水的消耗在装置综合能耗中占比较小,但通过加强用水管理,在细微处采取节水措施,节水效果也非常明显。例如,通过细化岗检对装置循环水使用情况的检查,加强考核力度,关闭停用设备的循环水[7]。杜绝循环水浪费现象,减少循环水用量,如备用循环氢、新氢压缩机水冷器在冬季打开回水阀的副线,关闭回水阀,减少循环水用量。

3.5 增设热媒水换热器

本装置通过改用热进料流程后,反应产物与原料换热后,进入高压空冷器温度升高15 ℃至165 ℃左右,造成空冷器负荷较大,尤其是夏天,空冷降温困难,此部分低温热能较多,有较大的利用价值。考虑到后期装置满负荷运行,可在高压空冷器前增设 1台热媒水换热器,回收反应产物部分热量,换热后的热媒水作为罐区重质原料油的加热热源,进行循环利用[8]。

4 结束语

综上所述,60万t·a-1中芳烃加氢改质装置(即柴油加氢装置)通过新氢压缩机增加无级气量调节系统、循环氢压缩机增加无级气量调节系统、胺液泵加装变频器、投用热进料等节能措施,解决了装置生产过程中能源利用效率低的问题,使装置能耗大幅降低,满足了企业发展的需求,取得了较好的经济效益,为行业的节能优化工作提供了借鉴经验。