非醇盐法制备铝基气凝胶及其对阴离子染料的吸附性能研究

2024-02-22张兆瑞冯玉祥丛欣邱海芳黄春霞朱桂生

张兆瑞,冯玉祥,丛欣,邱海芳,黄春霞*,朱桂生

(1.江苏索普聚酯科技有限公司,江苏 镇江 212000;2.江苏索普化工股份有限公司,江苏 镇江 212006)

目前,我国作为印染大国,伴随经济发展导致染料需求量逐年攀升,造成我国印染废水的排放量占工业废水排放量的7%,日均排放量可达350~450 t[1]。其中,具有—SO3Na基团的水溶性阴离子染料被广泛应用,其脱色处理方面存在的问题也愈来愈严峻[2]。吸附法因操作简便、效率高等被认为是最有效治理印染废水的方法。因此,近些年来将染料从纺织废水中去除成为重要的课题引起广泛的关注,寻找新型吸附材料势必为去除染料带来新的契机[3]。

气凝胶是一类具有高比表面积、多孔结构和低密度的新型材料,近些年来在吸附领域被广泛关注[4-7]。通常,氧化物气凝胶是以金属醇盐为前躯体通过溶胶-凝胶法来制备[4]。但是,金属醇盐因价格昂贵,且对水和热敏感,造成部分实验操作繁琐。为了解决这些不利条件,环氧丙烷合成法被成功应用在金属氧化气凝胶的制备上,这一制备方法既降低了耗费,且以稳定的金属盐作为前躯体,更利于工业化生产[8]。与其他氧化物气凝胶相比,氧化铝气凝胶因耐高温性能,在高温隔热领域(如航天飞行器热防护系统、工业窑炉保温材料等)具有广阔的应用前景,但利用氧化铝气凝胶吸附阴离子染料的报道较少[8-9]。

本研究工作中,以无机铝盐为前驱体,甲酰胺为干燥控制剂,环氧丙烷为网络凝胶诱导剂,正硅酸四乙酯为结构巩固剂,通过简单的常压干燥法制备出铝基气凝胶材料。同时,考察了铝基气凝胶材料对橙黄Ⅱ废水的吸附处理效果,研制出一种高比表面积且具有对阴离子染料有吸附性能的铝基气凝胶。

1 实验部分

1.1 实验试剂与仪器

九水合硝酸铝(Al(NO3)3·9H2O)、无水乙醇(CH3CH2OH)、正己烷(C6H14)、环氧丙烷(C3H6O)、正硅酸四乙酯(Si(OC2H5)4)、甲酰胺(CH3NO)、橙黄Ⅱ(C16H11N2O4SNa·5H2O)均为分析纯,购于国药集团有限公司。实验室用水采用自制二次蒸馏水。

DF-101S型恒温加热磁力搅拌器,巩义市英峪予华仪器厂;DHG-9140型电热恒温干燥箱(烘箱),上海一恒科学仪器有限公司;TDZ5-WS型多管架自动平衡离心机,长沙湘仪离心机有限公司;THZ-82B型气浴恒温振荡器,金坛市医疗仪器厂;MP120-2型电子分析天平,上海天平仪器厂。

1.2 样品制备流程

铝基气凝胶常压制备的流程:在室温下,称取6 g九水合硝酸铝,在搅拌下加入无水乙醇的烧杯中;待九水合硝酸铝全部溶解后在该醇溶液中缓慢滴加一定量的甲酰胺,再滴加一定量的环氧丙烷。受室温和滴加速度影响,期间需注意烧杯中溶液的温度不宜过高。后将得到稳定、澄清透明的铝基溶胶溶液。将该溶液转移到塑料烧杯内,室温下静置一段时间后形成透明铝基凝胶块体。将凝胶在室温下陈化1 h后,于50 ℃水浴锅中用无水乙醇水溶液浸泡,每隔12 h更换浸泡的无水乙醇。三次以后加入15%体积分数的正硅酸四乙酯的乙醇溶液,于50 ℃下浸泡12 h,之后再用无水乙醇于50 ℃下浸泡3次,每次12 h。将浸泡液倒出后,将凝胶块体先置于室温下缓慢干燥24 h,再转移到70 ℃恒温烘箱中继续干燥,最终可获得铝基气凝胶。

1.3 铝基气凝胶的表征

利用美国Nicolet公司的NEXUS470傅立叶红外光谱仪(FTIR),测定样品的表面基团,采用KBr压片技术,扫描范围450~4 000 cm-1。利用菲利浦公司TECNA-12型透射电镜,加速电压为120 V,观测气凝胶的微观结构。所制备材料用BET自动吸附仪(NOVA2000型Quntachrome公司)上测定其比表面积(BET)和孔径分布,温度为77 K,吸附质为N2。利用紫外可见光谱仪(UV-2450日本岛津公司)测定溶液的吸光度。

1.4 铝基气凝胶的吸附性能实验

首先,选取橙黄Ⅱ染料配置模拟废水,用量筒量取上述染料溶液加入锥形瓶中,随后称取20 mg的铝基气凝胶加入以上溶液,在25 ℃气浴恒温振荡器中持续振荡(频率设定为250 r/min),一定时间后取少量振荡溶液进行过滤,利用紫外可见光谱仪测定溶液的吸光度进而折算吸附后染料溶液的剩余浓度,橙黄Ⅱ的最大吸收峰(λmax= 485 nm)的强度不断减弱,说明溶液中染料分子的数目不断减少,被吸附的染料就越多。通过吸附等温线方程来计算铝基气凝胶对橙黄Ⅱ染料的吸附容量Qe。

2 结果与讨论

2.1 反应因素对凝胶化时间和透光率的影响

气凝胶的制备方法基于溶胶-凝胶法,主要过程是溶胶变为凝胶[4],通过物理化学手段使稳定的溶胶转变为不具备流动性质的凝胶。一般认为当凝胶倾斜45°,介质不发生明显流动时所需的时间,即为凝胶化时间。

实验中体系发生的重要反应方程式如公式(1)-(3)所示[10]:

从单一因素出发详细研究无水乙醇用量,甲酰胺用量,环氧丙烷用量对凝胶化时间的影响。

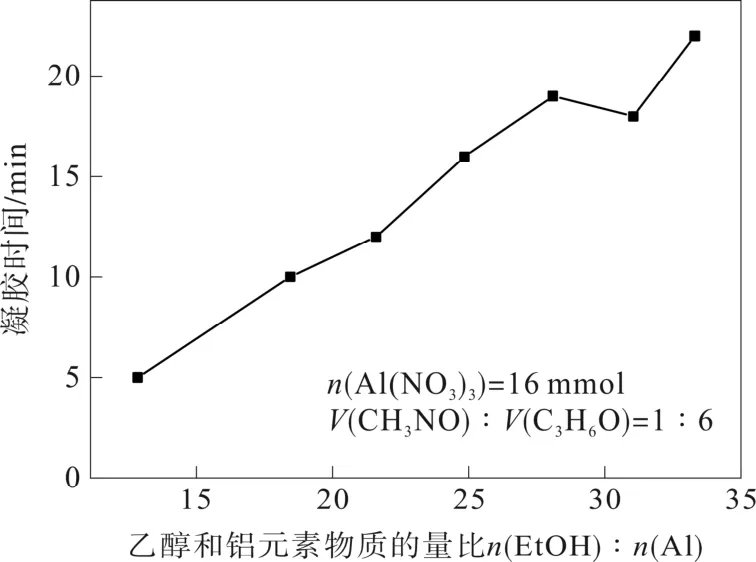

2.1.1 无水乙醇用量对凝胶化时间的影响

铝基气凝胶的结构是通过上述化学反应过程(1-3)来实现。因此,无水乙醇对凝胶时间的影响显得至关重要。图1为无水乙醇的物质的量与凝胶化时间的关系图,用n表示无水乙醇/硝酸铝的摩尔比。反应体系:Al(NO3)3·9H2O为16 mmol,甲酰胺与环氧丙烷的体积比为1∶6。从图1可知,无水乙醇用量增加会造成凝胶时间的延长。反应初始阶段,乙醇的增多会对铝离子的水解过程起到抑制[13],从而增长了凝胶化时间;推测是反应初期,作为溶剂的乙醇对体系起到的是稀释作用,过多的乙醇分子使得铝基凝胶单体间的距离增大,进而造成单体间的缩聚过程变难[4,13],造成胶粒形成时间延长,使得凝胶化时间变长。另一方面,当体系中的乙醇分子不断增加到一定数值,造成体系的黏度不断下降,使得凝胶单体无法缩聚,最后造成难以凝胶化。考虑到形成凝胶之后还需要进行多次溶剂交换以及反应速率等因素,n选择为25~27。

图1 无水乙醇用量对凝胶化时间的影响

2.1.2 甲酰胺用量对凝胶化时间的影响

采用常压干燥法制备铝基气凝胶,为了避免湿凝胶在干燥过程中的结构坍塌,收缩加剧,添加干燥控制剂—甲酰胺成为制备的关键。

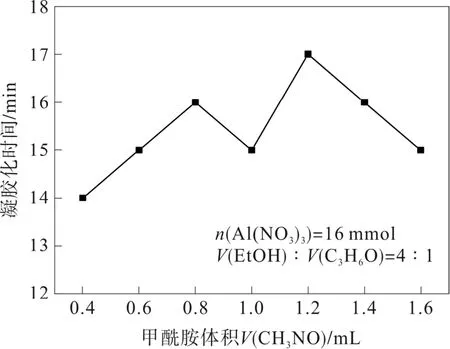

甲酰胺作为一种良好的极性溶剂,可在溶胶过程中调节胶束的形态和大小,从而控制凝胶中孔洞分布均匀,从而减少凝胶在干燥过程中的开裂,保持凝胶原有的骨架结构[10]。反应体系:Al(NO3)3·9H2O为16 mmol,无水乙醇与环氧丙烷的体积比为4∶1。甲酰胺的用量分别为0.4~1.6 mL。由图2看出,甲酰胺的量对凝胶化的时间没有显著的影响。

图2 甲酰胺用量对凝胶化时间的影响

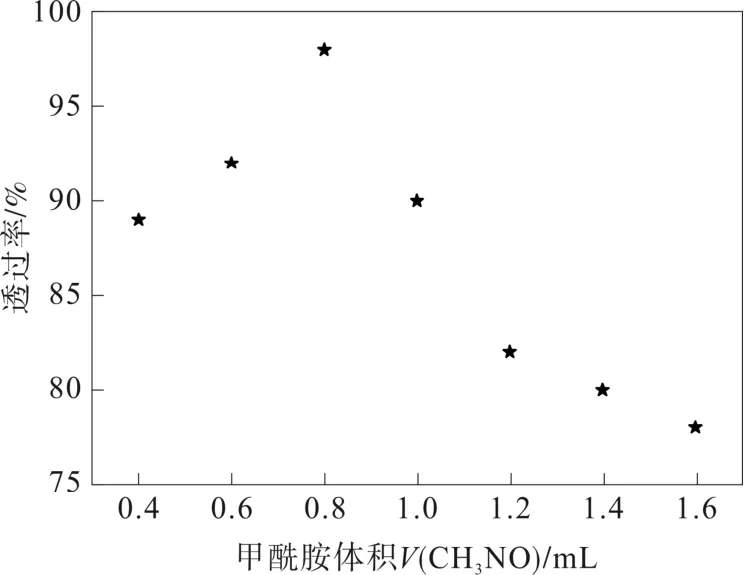

图3为甲酰胺用量对光透过率时间的影响。测量了气凝胶在600 nm波长下厚度为1 cm气凝胶的光透过率。从图中可见,随着甲酰胺用量的增加,光透过率不断增加,当甲酰胺为0.8 mL时其光透过率达到最大值。研究表明,作为干燥控制剂的甲酰胺的作用机制如下,甲酰胺与体系中的水分子首先反应生成NH3。缓慢释放的NH3有又与体系中的水作用产生氢氧根,从而达到调节反应体系pH值的作用。所以,适量的甲酰胺能起到改善凝胶骨架结构的功能,但过多的甲酰胺则会黏附在气凝胶的孔洞中,造成堵塞和团聚现象,进而降低气凝胶的光透过率。可以通过适当加入甲酰胺的办法来提高气凝胶的可见光透过率。

图3 甲酰胺用量对光透过率的影响

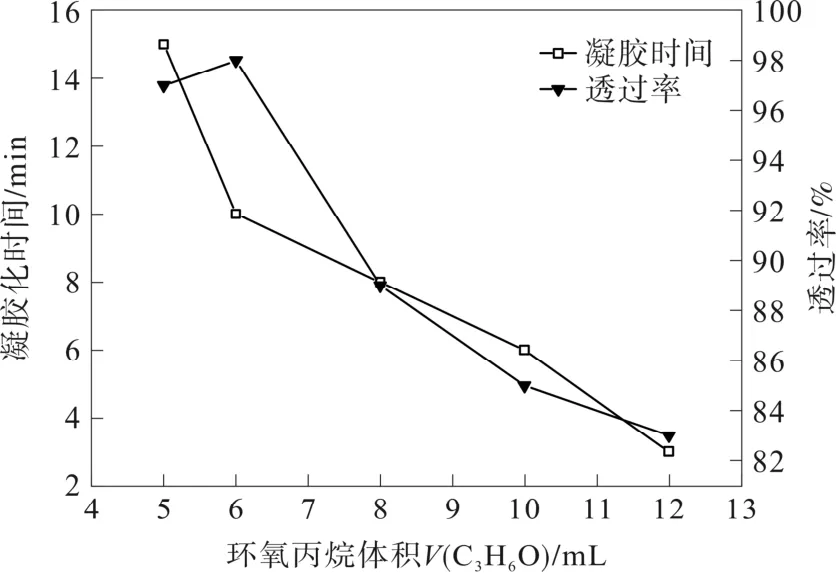

2.1.3 环氧丙烷用量对凝胶化时间和光透过率的影响

环氧丙烷作为网络凝胶诱导剂,其加入量对凝胶的形成起着至关重要的作用。当选定Al(NO3)3·9H2O为16 mmol,无水乙醇与甲酰胺的体积比为24∶1。

考察了环氧丙烷的用量对凝胶时间的影响。通过研究发现当加入量小于4 mL时,体系即便可以凝胶,但耗时数月之久;伴随环氧丙烷的用量增加,当超过16 mL时,因反应过程加剧,放出大量的热,造成生成白色沉淀无法凝胶。图4为环氧丙烷与凝胶时间和光透过率的关系图。

图4 环氧丙烷用量对凝胶化时间和光透过率的影响

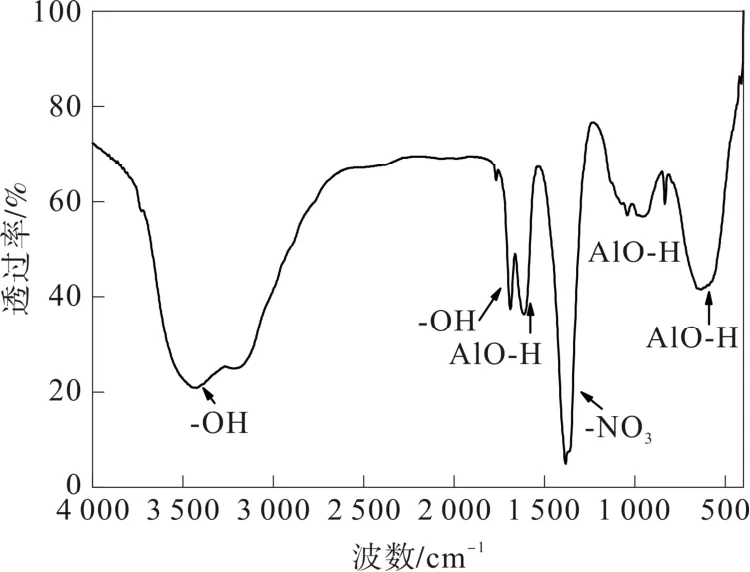

图5 铝基气凝胶的红外谱图

综合以上结论并考虑气凝胶的性能,以九水硝酸铝为铝源,以乙醇为溶剂,环氧丙烷诱导剂,甲酰胺为干燥控制剂,通过溶胶-凝胶法制备铝基气凝胶。保持n(Al(NO3)3·9H2O)=16 mmol,V(EtOH)∶V(环氧丙烷)∶V(甲酰胺)=24∶6∶1。并选择将凝胶在室温下陈化1 h后,于50 ℃水浴锅中用无水乙醇水溶液浸泡,每隔12 h更换浸泡的无水乙醇。3次以后加入15%(V/V)的正硅酸四乙酯乙醇溶液,于50 ℃下浸泡12 h,之后再用无水乙醇于50 ℃下浸泡3次,每次12 h。将液体倒出,将铝基凝胶先置于室温下缓慢干燥一天一夜,再将其放置于70 ℃恒温烘箱中缓慢干燥,最终可获得铝基气凝胶。

2.2 铝基气凝胶的性能表征

2.2.1 铝基气凝胶的红外光谱分析

在3 430 cm-1附近有强度较高的吸收峰,是由气凝胶孔洞中物理吸附的水分子的-OH的反对称伸缩振动所引起的[4];而在1 630 cm-1处可以看出一个由铝基气凝胶表面羟基H-O-H的旋转振动引起的吸收峰[8];在1 068 cm-1、615 cm-1和480 cm-1处分别明显的勃姆石(γ-AlOOH)的红外特征吸收峰[5,9]。在1 100 cm-1左右,峰的范围有所增大,主要是铝基气凝胶中正硅酸乙酯间相互缩合产生的Si-O-Si键所引起的;787 cm-1处的吸收峰是由于环状Si-O-Si键的弯曲振动引起的。在952 cm-1处的峰是Si-OH的伸缩振动,表明经正硅酸乙酯浸泡后的铝基气凝胶形成Si-O-Al键[8]。

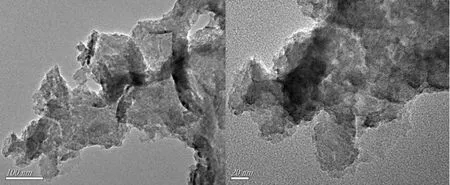

2.2.2 铝基气凝胶的形貌分析

图6为铝基气凝胶的透射电镜(TEM)照片。所制样品的微观形貌呈现无定型勃姆石典型叶状组成的气凝胶多孔结构,整体所制备的铝基气凝胶为轻质纳米材料。

图6 铝基气凝胶的TEM图

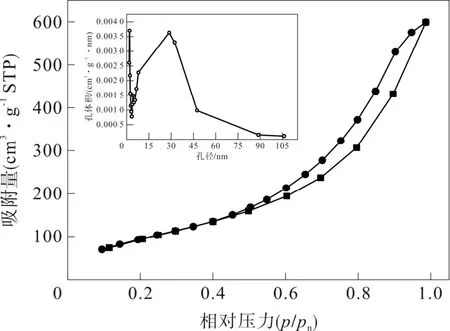

2.2.3 铝基气凝胶的比表面和孔径分布分析

图7为制备的铝基气凝胶的吸附-脱附等温线,此为典型的Ⅳ类等温线,进而说明铝基气凝胶是由纳米颗粒凝聚而成的多孔固体结构。经拟合计算,该气凝胶的比表面积数值为380.8 m2/g,从气凝胶的孔径分布图中可以看出,制备的铝基气凝胶孔径在2到106 nm,平均孔径为28.6 nm。

图7 标准温度和压力下气凝胶的N2吸附-脱附等温线及孔径分布图

2.3 铝基气凝胶的吸附染料废水性能研究

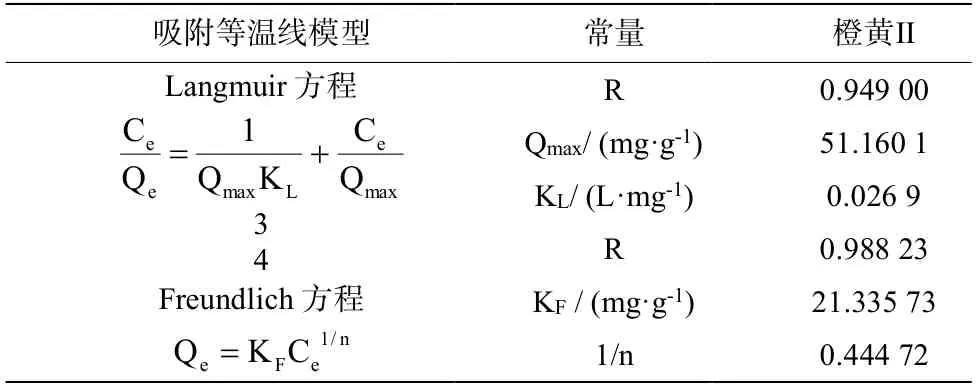

2.3.1 吸附等温线拟合分析

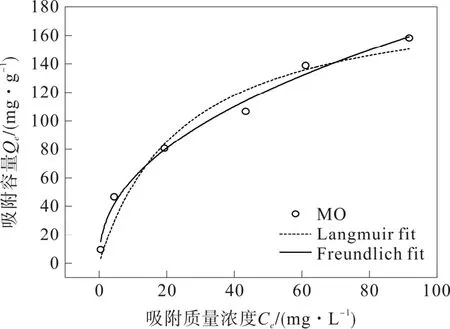

在研究吸附平衡时,通常采用描述吸附等温线的数学表达式有Langmuir和Freundlich两大类方程[4]。用这两类方程对铝基气凝胶吸附橙黄Ⅱ吸附等温线进行拟合,吸附平衡数据可得到铝基气凝胶对染料的吸附等温线(图8),拟合参数见表1。

表1 溶液中染料吸附到铝基气凝胶的Langmuir方程和Freundlich方程的拟合参数

图8 溶液中染料吸附到铝基气凝胶的吸附等温线

从表1可看出,Langmuir方程拟合结果可更好地描述橙黄Ⅱ在铝基气凝胶上的吸附过程;并且理论所计算得出的铝基气凝胶对橙黄Ⅱ的最大吸附量,达51.16 mg·mg-1与实验所得数据很相近。Langmuir方程描述,为单分子层吸附。从Freundlich方程拟合所得的1/n值来判定,铝基气凝胶对染料分子的吸附更容易进行,铝基气凝胶是以化学吸附为主的单分子层吸附。

3 结论

以无机铝盐为原料,采用溶胶-凝胶法制备了铝基气凝胶,利用TEM、BET对样品微观形貌、比表面进行了表征,测试了其对染料的吸附性能。具体结论如下:

1)以16 mmol九水硝酸铝为铝源,采用溶胶-凝胶法,乙醇,环氧丙烷,甲酰胺的体积比24∶6∶1,可成功制备得到性能优异的铝基气凝胶。

2)利用TEM、BET对铝基气凝胶进行了表征。并测试了样品的吸附性能,结果显示部分样品其具有良好的吸附性能,最大吸附量达51.16 mg·mg-1,在吸附阴离子有机染料方面具有应用前景。

总之,可以利用简便易操作的方法,制备了铝基气凝胶。随着人们对气凝胶研究的不断深入,相信在不远的将来,有望实现吸附技术在环境与能源等方面的广泛应用。