陶瓷膜净化1,4-丁炔二醇过程研究

2024-02-22宋锋

宋 锋

(中国石化长城能源(宁夏)化工有限公司, 宁夏 银川 750000)

国内大部分炔醛法制1,4-丁二醇(BDO)装置的产品质量及产出受1,4-丁炔二醇(BYD)工业中间体质量的影响[1],BYD中浊度及SS成分随物料夹带到下游工序,影响装置运行及产品质量,现有工序为三级缠绕滤芯过滤器,易堵塞,更换频繁,且更换的废旧滤芯属于危险废物,运行成本高。陶瓷膜超滤技术已经在很多领域进行了工业应用,包括水处理、医药提纯、食品制备以及生物发酵等[2-6],但是超滤过程中通量随时间衰减的问题阻碍了超滤技术在工业生产中的应用推广。膜面切向流速和工作压力等操作条件[7-8]、料液的质量浓度[9]、分离膜的特殊性质[10-11]对膜通量随时间的衰减有很大影响。为了更好地运用膜技术,减少膜污染,控制膜通量的衰减,超滤模型方面的研究一直是膜技术理论研究的热点。笔者采用陶瓷膜过滤系统净化BYD,有效脱除产品中的SS、浊度等成分,同时建立起膜阻力模型,对各个污染阻力对通量衰减的影响进行了分析,为膜清洗过程提供了理论基础。

1 模型基础

人们在研究膜阻力之初,认为影响膜通量的总阻力只有膜固有的阻力和形成的滤饼层造成的阻力,最初的模型形式为达西定律,大致地预测膜通量随时间的衰减趋势[12]。随着研究的进展,很多膜方面的专家对该模型其进行了修正和改进。Song等[13]将浓差极化对膜过程的影响考虑在内,将达西定律中的膜两侧的驱动力进行了补充。而Dal-Cin等[14]又将膜过程的总阻力分解为膜固有阻力、溶质吸附产生阻力、膜孔堵塞产生的阻力以及浓差极化产生的阻力,建立了阻力叠加模型。

Darcy基本方程如式1所示:

式中:J—膜通量,L·m-2·h-1;

ΔP—跨膜压差,MPa;

μ—动力学黏度,Pa·s;

RT—总阻力,m-1。其中RT由阻力叠加模型计算[12-13]。

总阻力RT依照公式2被分为三个部分:

式中:RM—膜固有阻力,m-1;

RCP—浓差极化阻力,m-1;

RF—膜污染引起的阻力,m-1。

其中RF由RR和RIR组成,分别代表可逆污染阻力和不可逆污染阻力,而RR可由三部分组成,其方程式分别如式3和4所示:

式中RCL是由污染物吸附在膜表面而造成的污染阻力,利用去离子水在较大的膜面流速下对膜进行冲洗,产生的较大剪切力可以将此类污染物从膜表面去除。RPB是由部分污染物堵塞膜孔而造成的污染阻力,可利用纯水进行反洗来消除此类污染。RCC是由吸附引起的污染阻力,需用化学清洗方法进行去除。

2 实验部分

2.1 实验装置及试剂

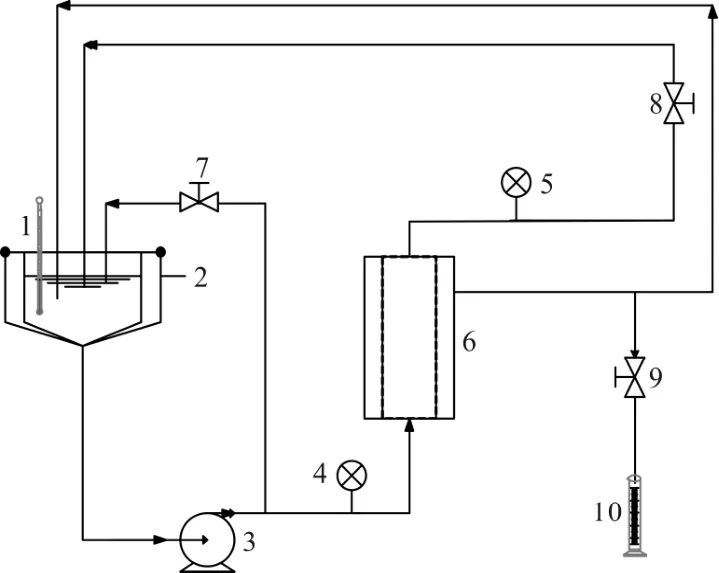

自制实验装置如图1所示。采用自制单通道陶瓷超滤膜,等效膜面积为22 cm2,膜孔径为50 nm,膜组件为管式结构。料液储罐为带夹套式,利用低温冷却泵进行循环保温。采用Werner柱塞泵(美国Werner公司),可以保证在本实验操作条件不变的情况下料液处于稳定循环的状态。实验中所用到的BYD物料为10万t炔醛法单反应器工艺生产的1,4-丁炔二醇溶液。实验用水为高纯水,其电导率<0.5 μS/cm。

图1 实验装置流程

2.2 实验过程

采用错流过滤,实验体系温度保持(25±1)℃,在稳定条件下,准确记录时间和对应的渗透液体积,保持浓缩侧和渗透侧均循环至原料槽。

1)控制膜面流速稳定在2 m/s,分别在0.1 MPa、0.2 MPa和0.3 MPa下进行实验,稳定运行200 min,在固定时间点记录渗透体积和对应的时间;将泵及回路中的BYD料液排出,加入纯水,在同等条件下进行循环清洗,稳定后进行通量测定;将水抽出,再次加入纯水进行过滤,直至通量稳定并进行通量测定。

2)控制操作压力稳定在0.3 MPa下,分别在流速为0.52 m/s、12 m/s和2 m/s下进行实验,稳定运行200 min,在固定时间点记录渗透体积和对应的时间;将泵及回路中的BYD料液排出,加入纯水,在同等条件下进行循环清洗,稳定后进行通量测定;将水排出,再次加入纯水进行过滤,直至通量稳定并进行通量测定。

2.3 膜污染阻力测定方法

本文以BYD为对象进行了超滤实验,并对超滤过程中的各项污染阻力进行了测定,其具体方法如下:

1)对纯水进行超滤实验,调节压力从0.1 MPa至0.5 MPa,每个压力下持续60 min,检测不同压力下膜的纯水通量J0,此时RCP和RF均为0,则依照公式1和2可得膜的固有阻力RM为:

2)在一定的压力、膜面流速及浓度下对BYD溶液进行超滤实验,稳定运行200 min,测定通量J1,此时可得总阻力RT为:

3)料液过滤后,将泵及回路中的BYD料液排出,加入纯水,在同等条件下进行循环清洗,稳定后测其通量J2。由于浓差极化阻力是可逆的,因而此阶段RCP=0,因而可得膜污染阻力RF,进而可根据式2得到浓差极化阻力的RCP值,计算方程分别如式7和8所示。

3 结果与讨论

3.1 操作压力对阻力分布的影响

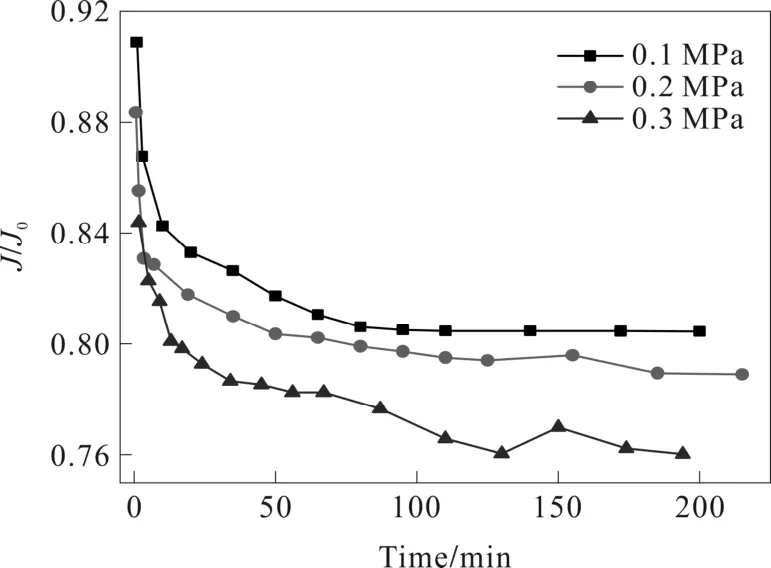

图2给出了在膜面流速为2 m/s的条件下,BYD溶液在不同压力下的渗透通量随时间的变化曲线。

图2 BYD不同压力下的渗透通量随时间的变化

由图可见:各个压力下的通量衰减过程分为两个阶段,当压力为0.1 MPa时,通量下降比较平缓,说明浓差极化和膜污染在低压下形成缓慢;当压力为0.3 MPa时,通量衰减较迅速,这跟在高压状态下污染快速形成有关。另外J/J0随着压力的增大而减小,说明压力越大,浓差极化和污染越严重,总阻力RT随之增大,从而使通量下降较为严重,因而从经济效率方面考虑,超滤过程中操作压力并不是越大越好,选择较为合适的压力很重要。

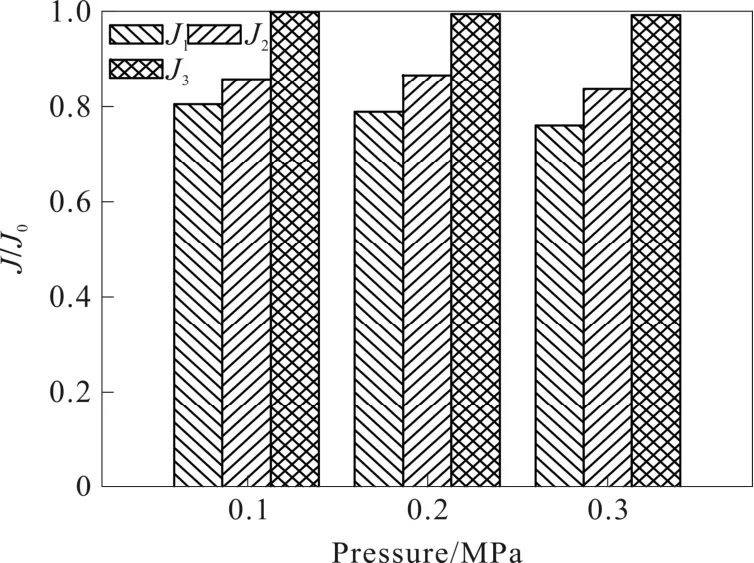

将膜进行两个阶段的清洗,图3给了清洗周期不同阶段通量的变化。从图3可见:第一次清洗后,通量升高的幅度随压力的增大而增大,说明压力越大,浓差极化越严重;第二次清洗后基本达到新膜的纯水通量水平,说明该膜污染可逆,并能用纯水清洗方式消除。

图3 不同压力下各个阶段通量的变化

表1给出了不同压力下的阻力分布。由表1可见:膜固有阻力RM随着压力的增加所占比重下降,所占总阻力的比例从87.9 %减少至81.0 %,主要原因是由于随着压力的增加,边界层厚度增加导致浓差极化更为严重,并且孔内和膜表面污染层进一步形成或压实,使膜污染更为严重,浓差极化阻力和膜污染阻力分别从0.11×1013m-1和0.10×1013m-1上升至0.18×1013m-1和0.19×1013m-1,导致总阻力RT的增加,因而通量衰减的幅度会随着压力的增加而增加,这与图2所描述的现象相吻合。

表1 不同压力下阻力分布表

3.2 不同压力下各个阶段通量的变化

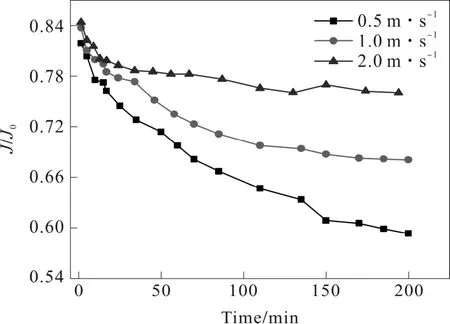

图4给出了在操作压力为0.3 MPa条件下,BYD溶液在不同膜面流速下的渗透通量随时间的变化曲线。由图可见:各个流速初始通量相差不大,但随着时间的衰减趋势有很大差异。当膜面流速为0.5 m/s时,通量下降到59.3%;当膜面流速为2 m/s时,通量下降到76.0%。这主要是由于在低流速的情况下,膜表面的浓差极化及吸附污染比较严重,导致了通量明显的衰减趋势,提高膜面流速,增加湍流程度,使浓差极化层变薄,并增大了膜面剪切力,减轻膜表面的吸附污染程度,从而减轻了通量衰减的程度。

图4 不同膜面流速下的渗透通量随时间的变化

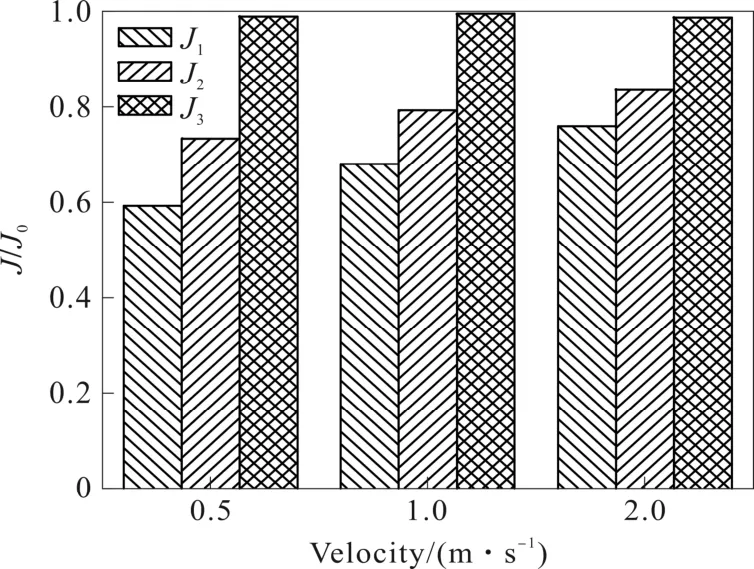

将膜进行两个阶段的清洗,图5给出了该实验周期不同阶段通量的变化。从图5可见:当膜面流速为0.5 m/s时,通量在两个阶段清洗后的升高幅度较大,说明在低流速的情况下,浓差极化和膜污染均较为严重。随着膜面流速的增加,浓差极化和膜污染减轻,料液过滤阶段的通量增加,通量在清洗后的幅度随之减小。

图5 不同膜面流速下各个阶段通量的变化

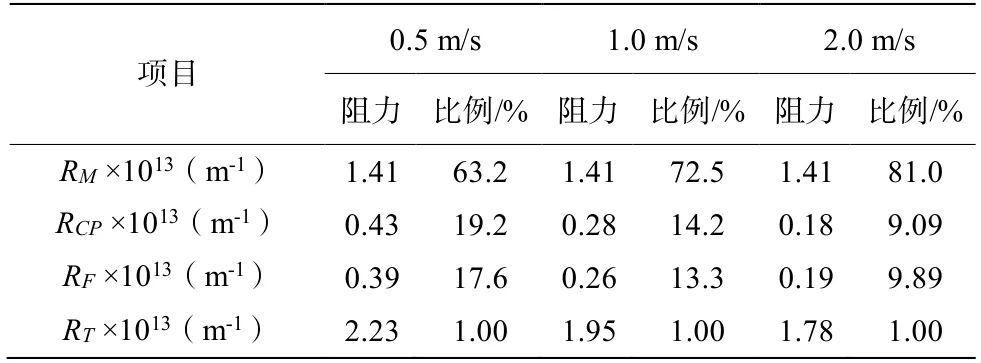

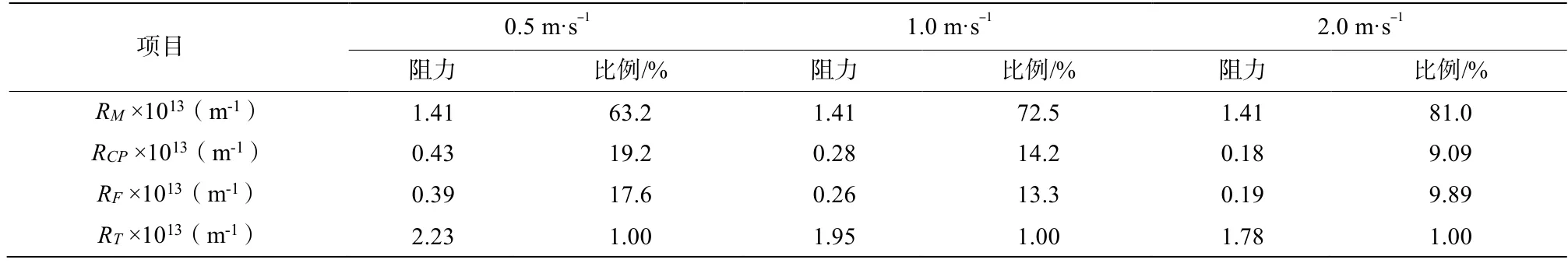

表2给出了不同压力下的阻力分布。由表2可见:浓差极化阻力RCP和膜污染阻力RF随着膜面流速的增加而减小,分别从0.43×1013m-1和0.39×1013m-1减小到0.18×1013m-1和0.19×1013m-1。这是由于膜面流速的增加使浓差极化层变薄,并使膜表面吸附污染减轻,从而使总阻力RT减小,从2.23×1013m-1减小至1.78×1013m-1。说明提高膜面流速可以减轻浓差极化及膜污染对通量的影响。

表2 不同膜面流速下阻力分布表

4 结论

1)BYD溶液的超滤过程渗透通量的变化可以分为两个阶段:第一阶段为急速下降阶段,通量下降占整个下降幅度的70%以上;第二阶段为拟稳定阶段,通量变化比较缓慢,下降幅度较小,直至达到稳定状态。

2)BYD溶液的超滤过程中总阻力RT由三部分组成,分别为膜固有阻力RM、浓差极化引起的阻力RCP以及膜污染引起的阻力RF。其中膜固有阻力占膜过程总阻力的份额最大,占总阻力的63.2%~87.9%,而浓差极化引起的阻力和膜污染引起的阻力所占总阻力的比例比较小,分别占总阻力的6.12%~19.2%和5.93%~17.6%。

3)浓差极化阻力和膜污染阻力随着浓度和操作压力的增加而增加,随着膜面流速的增加而减小,说明在高压低速的操作条件下浓差极化及膜污染较为严重,因而在膜过程中优化操作条件很重要。