气化细渣残炭的低温活化及其在超级电容器中的应用

2024-02-22朱嘉琪宋金玲韩宝宝高建民刘忠义辛国祥边亭亭

朱嘉琪,宋金玲,韩宝宝,高建民,刘忠义,王 耀,辛国祥,边亭亭

(1.内蒙古科技大学 材料与冶金学院,内蒙古 包头 014010;2.内蒙古博大实地化学有限公司,内蒙古 鄂尔多斯 017004)

煤气化过程会产生大量气化渣,产能400万t/a的煤制油工艺每年产生气化渣约398万t[1]。2022年,气化粗渣产量超过3600万t,气化细渣产量超过1200万t。在接下来的几年里,气化粗渣和细渣的产量可能分别突破5000万t和2000万t[2]。处理气化渣需要消耗大量资金、占用大片土地,还会给环境带来不利影响,因此研究煤气化渣的高值化利用是现代煤化工产业经济和环保效益兼得的关键所在。气化渣中,粗渣产生于燃气发生器排渣口,占60%~80%;细渣主要产生于合成气除尘装置,占20%~40%,粗渣和细渣化学成分基本相同[3,4]。但是,气化细渣的碳含量略大于气化粗渣,更适合应用在对碳含量需求较高的领域。目前,气化渣的主要利用方式是制作工程建筑材料,此种利用方式需要采用炭-灰分离技术脱除气化渣残炭,充分利用利用这部分残炭对于实现气化渣“零排放”意义重大。残炭主要利用方式是循环掺烧,其高值化利用仍有很大的发展空间。

制备超级电容器电极碳材料是煤基固废的高值化利用途径之一。目前,制备超级电容器电极碳材料的前驱体主要是含碳高的煤、生物质、沥青、半焦等,由于气化细渣残炭格低廉、来源广泛,因而将其作为超级电容器电极材料可大大降低成本,但是通过气化渣残炭活化制备超级电容器电极炭材料鲜有报道。CHEN等[5]以生物质棉布为载体,850 ℃煅烧1.5 h制备生物质碳负载镍纳米颗粒用于电催化领域。ZHAO等[6]以大黄山煤为原料,制备了煤基碳活化纳米纤维。DONG等[7]以煤焦油沥青为碳前驱体,活化制备了连通多孔碳纳米片/泡沫镍(PCNS/NF)复合材料,用于超电储能领域。MIAO等[8]利用气化细渣成活性炭,用于吸附捕获CO2。气化细渣残炭与上述前驱体属于同源材料,化学成分类似,理论上可以通过合适的活化和纯化方式将其制备成具有高附加值的超级电容炭。而且,目前的活化方式均为高温火法活化,温度均高于700 ℃,如目前商业化的YP50F、YP80F。基于此,若能开发出气化渣残炭的低温活化技术对其实际应用具有极大的推动作用。

基于此,本研究以气化细渣残炭为前驱体,通过加入KOH活化剂在低温(500 ℃)下活化制备了活性炭,并考察了碳碱比对该材料结构及电化学性能的影响。将较优碳碱比下制备的活性炭组装为对称型的超级电容器,评价了其电化学性能。研究结果可为气化渣残炭利用提供参考。

1 试验方案

1.1 原料及试剂

试验原料为从内蒙古博大实地化学公司气化细渣中重选分离提取的残炭(CK)。工业分析得知:CK材料中的水分含量约为5%,烧失量约为50%,灰分含量约为45%。采用X射线荧光光谱仪(XRF)半定量分析了CK中无机矿物质的种类及其相对含量,含量较高的氧化物含量见表1。试验所用其他试剂为:KOH(分析纯)、无水乙醇(分析纯)、去离子水、泡沫镍、浓盐酸、乙炔黑(电池级)和聚四氟乙烯粉末(电池级)。

表1 CK材料的XRF测试结果 %

1.2 试验方案

将一定量的KOH固体与研磨后过200目的气化细渣残炭粉末置于氧化镁坩埚中,加入15 mL去离子水,充分浸渍12 h,使得残炭与KOH充分接触浸润,放入烤箱烘干水分。将其放入管式炉中的刚玉管中,先通氮气10 min,然后以5 ℃/min的速度升温至500 ℃,保温90 min,自然冷却至室内温度,取出进行后续处理。将上述样品置于90 mL浓盐酸、无水乙醇和水(体积比1∶1∶1)的混合溶液中,80 ℃溶液温度下搅拌10 h,离心数次至中性,最后在80 ℃的真空烘箱中干燥 6 h,取出待用。根据碳碱质量比1∶1、1∶2、1∶3和1∶4的样品将活化后的活性炭分别命名为CK-1、CK-2、CK-3和CK-4,对应的前驱体气化细渣残炭命名为CK。将镍片在丙酮和酒精溶液中分别超声处理10 min,烘干待用。将残炭样品、乙炔黑和PTFE粉末按8∶1∶1的质量比加入到烧杯中,随后加入适量的无水乙醇,搅拌至黏糊状,将其均匀涂在上述处理的镍片上,即为工作电极,铂片电极为对电极,Hg/HgO电极为参比电极。在三电极体系中测试制备样品的电化学性能,电位窗口为-1~0 V,三电极体系中电极材料的单位质量比电容[10]:

C1=IΔt/(mΔU)

(1)

式中,I为恒定电流常数,A;Δt为放电时间,s;ΔU为对应放电时间的电势差,V;m为电极材料中活性物质质量,g,C1为对称电容器的质量比电容,F/g。

电容器的组装过程如下:选用两块质量相同的镍片,用水性隔膜浸泡在一起,按照电极、隔膜、电极的顺序组装成硬币型超级电容器进行测试。两电极下,电解质为6 mol/L的KOH溶液,电位窗口为0~1 V。两电极体系中每质量单位电极材料的比电容[11]:

C=2IΔt/(mΔU)

(2)

电容器的能量密度E和功率密度P计算如下[12]:

P=3600E/Δt

(4)

式中,C为对称电容器的质量比电容,F/g。

1.3 样品的表征

采用德国Bruker AXS公司生产的D8 Advance X射线衍射仪分析样品的物相组成;采用法国HORIBA科学公司生产的LabRAM HR Evolution拉曼光谱仪表征样品缺陷的石墨化程度和结构;采用ULVAC-PHI1800型X射线光电子能谱仪分析样品的元素含量和表面结构;采用同步热分析仪型号STA449 F3进行热重分析(TG-DTG),气氛为空气,升温速率为10 ℃/min;采用Gemini SEM-300扫描电子显微镜分析材料表面形貌;电化学性能测试采用上海辰华公司生产的CHI660e型的电化学工作站。

2 活化材料特性

2.1 形貌与结构

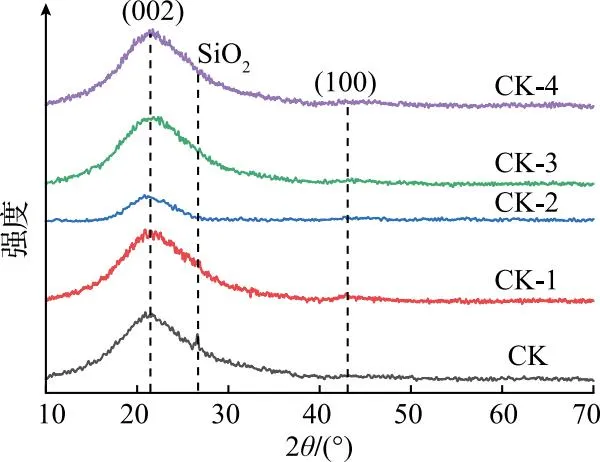

CK中无机矿物质主要为SiO2、Al2O3、Fe2O3、CaO,这些无机矿物质的存在会影响CK的电化学性能。因此,采用KOH低温活化去除这些无机矿物质并形成多孔材料改善其电化学性能。CK与CK-X(X=1,2,3,4)的XRD图谱(图1)在22°出现了一个强度较大的峰,在44°出现了强度较弱的峰,它们分别为石墨的(002)和(100)衍射峰[13]。(002)峰强度较高,表明样品中存在一定程度的石墨结构,而(100)峰强度较低,说明样品中存在着无定形结构的碳[14]。CK-2材料对应的2θ=22°附近的(002)晶格的衍射峰强度最弱,这可能是在活化过程中碱在高温下使得气化渣残炭中石墨化碳的颗粒变小导致的[9]。另外,CK的曲线在27°出现了SiO2的衍射峰[15],是因为CK中存在SiO2杂质,在经过KOH的活化之后,此峰消失,说明SiO2与KOH在高温下反应形成了K2SiO3,并经酸处理而减少或去除,因此在其他活化样品的XRD谱图中该峰消失。

图1 CK和 CK-X(X=1,2,3,4)的XRD图谱Fig.1 XRD patterns of CK and CK-X(X=1,2,3,4)

由CK和CK-X的Raman图谱(图2)可以看到,气化细渣残炭以及活化后的气化细渣残炭在1362 cm-1处展示出一个宽泛的D峰,代表无序的和缺陷的碳。在1587 cm-1处展输出一个宽泛的G峰,该峰表现为石墨化碳原子的切向伸缩振动。D峰和G峰的峰强比(ID/IG)是解释碳材料石墨化的重要参数。比值越大,材料的缺陷越多,主要由无定形碳和更多的sp3杂化相组成[16]。随着残炭与KOH质量比的增大,ID/IG值先增大后减小,说明CK-X中石墨碳含量先减小后增大,而非晶态碳含量则相反。究其原因可能是:KOH质量较低时,KOH除了与 SiO2发生反应以外,还会与反应性较强的sp2碳反应,从而降低了石墨碳的含量,从而使ID/IG比值增大,并在碳表面形成微孔[16]。随着KOH用量的增加,KOH除了参加上述反应外,进而会与 sp2-sp3石墨碳发生反应[17],进一步与已经刻蚀完的微孔壁上的碳原子反应以及石墨碳反应并逐渐扩大孔的尺寸,从而使相对石墨化的碳含量有所增加,从而使ID/IG比值减小。CK-2样品中石墨化碳的相对含量最少,说明试样的石墨化程度较差。

图2 CK和CK-X(X=1,2,3,4)的Raman图谱Fig.2 Raman spectra of CK and CK-X(X=1,2,3,4)

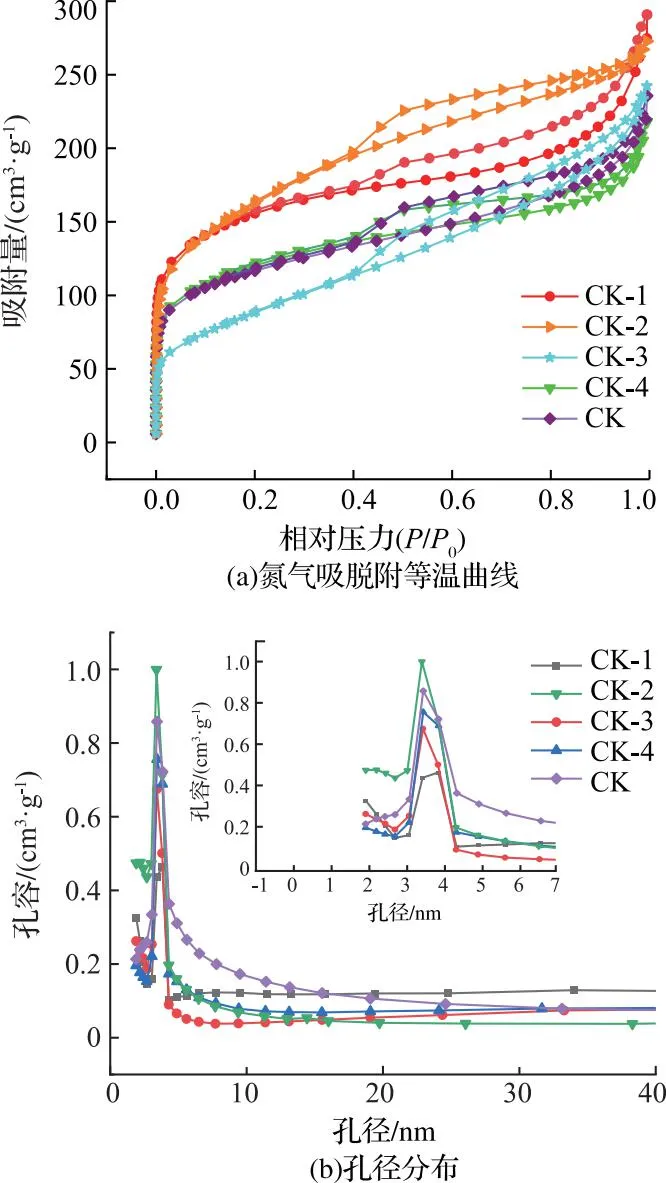

CK与CK-X材料的氮气吸脱附等温曲线如图3(a)所示,CK材料的吸附容量较小,其原因可能是:①存在大量绝缘的无机矿物;②熔融矿物嵌入多孔残炭,堵塞了多孔通道。相对压力为0~1.0时,曲线具有明显的滞后环,经对比分析其均属于IV型(IUPAC标准)[18]。相对压力P/P0<0.1时,CK-X系列样品氮气吸附量急剧增加,表明CK-X系列样品与吸附质具有较强的相互作用。当加入KOH时,CK-X样品的等温线在P/P0为0.42~0.98范围内有明显的滞后环,证实了该材料具有微孔和介孔[19]。CK与CK-X材料的孔径分布如图3(b)所示,可以看出CK-2材料中的介孔含量明显高于其他材料,高含量的介孔更好地提供了离子传输通道。

图3 CK与CK-X材料孔隙特征Fig.3 Pore features of CK and CK-X materials

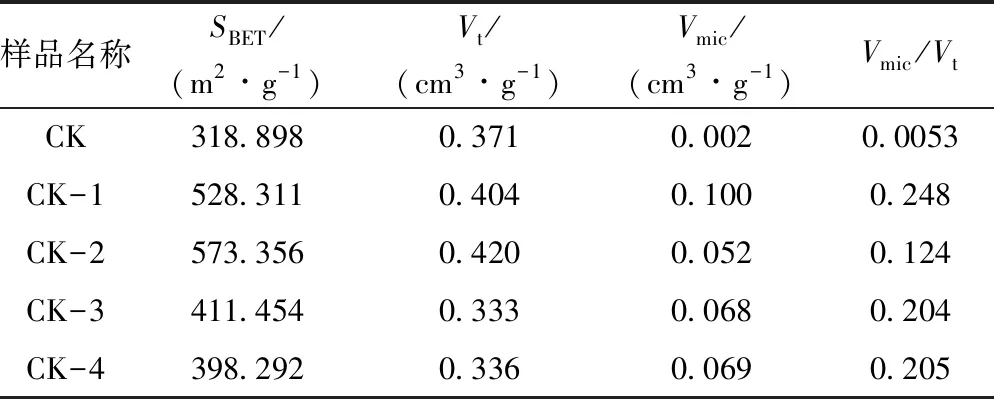

CK与CK-X样品的孔结构参数见表2,活化样品随着碳碱比的增加,比表面积(SBET)和微孔容积(Vmic)呈现先增大后减小的趋势。这可能是由于CK在KOH活化中,产生了可促进孔隙发育的大量H2、H2O、CO、CO2等气体以及K2O和K2CO3固体[20]。当碳碱比较低时,产生的钾化合物(K2O和K2CO3)和钾蒸气不足以完全腐蚀碳骨架,仅产生微孔和少量中孔。当碳碱比较高时,KOH与气化细渣残炭之间的反应更加完全和剧烈,多余的KOH在高KOH负载下的产物插入碳晶格,导致过度反应并合并已有的孔结构,使样品表面积和孔容减小。当碳碱比为2时,CK-2材料具有最大的比表面积(573.356 m2/g)、最大的孔容(0.420 cm3/g)和最大的介孔率(87.6%)。与传统的高比表面积、高微孔体积的活性炭材料不同,CK-2材料具有多级孔结构,为电解质离子的储存和运输提供相互连接的通道,尤其含有较多的介孔,更有利于改善其电化学性能。

表2 CK与CK-X的比表面积与孔结构Table 2 Specific surface area and pore structure of CK and CK-X

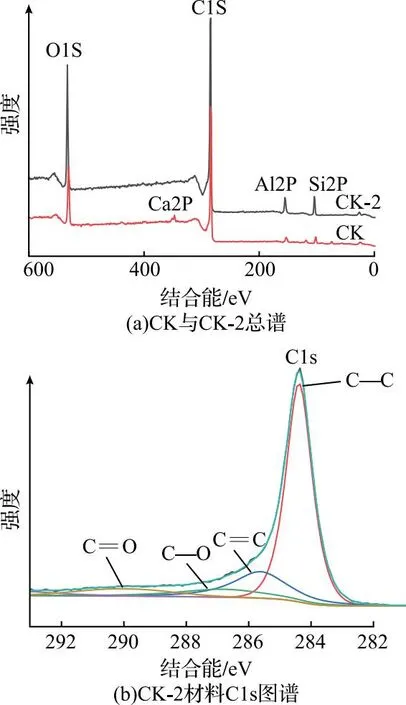

图4 CK与CK-2的XPS图谱Fig.4 XPS spectra of CK and CK-2

表3 通过XPS分析得出的样品表面元素相对含量 at.%Table 3 Relative content of surface elements of the sample obtained by XPS analysis

由CK与CK-2材料在空气气氛中的TG-DTG图谱(图5)可知,CK材料500 ℃之前几乎无失重,在500~700℃产生严重的失重现象,失重率为54%,这是由于材料中的碳大量燃烧导致。在DTG曲线中,650 ℃左右有明显的失重峰,失重速率最大,此阶段为材料快速热解阶段,失重明显。当温度高于700 ℃时,失重逐渐趋于平缓,失重速率减小,碳材料反应完全,导致少量的质量损失。活化后的CK-2材料首先在100 ℃呈现8%的失重,这是由于CK-2中含有一定的水分所致。其次,400~650 ℃出现了明显的失重现象,失重率为65%,在520 ℃左右有明显的失重峰,失重速率最大。CK-2与CK相比,明显失重的温度提前且失重量增加,这是由于在活化的条件下,一方面KOH与硅铝氧化物等无机矿物反应会产生新的产物并经酸洗去除了这些产物,进而降低了CK-2中的无机矿物质的含量从而提高了碳含量,另一方面KOH与活泼的碳原子反应在材料中实时造孔并修饰了极性的含氧官能团[21]。该结果进一步验证了Raman、XPS及XRD的结果。

图5 CK与CK-2的TG-DTG图谱Fig.5 TG-DTG spectra of CK and CK-2

通过上述结构表征说明了残炭经KOH活化后可以修饰含氧官能团、去除无机矿物质并改变碳材料的缺陷结构。为了进一步观察材料的表面形貌,进行了SEM测试,结果如图6所示。由图6(a)可知,CK样品主要是由层状的碳及在气化过程中高温熔融而成的球状无机矿物质组成。由图6(b)可知,CK-2材料中球状无机矿物质明显消失,与XRD和XPS分析结果相一致。CK-2呈现絮状的多孔碳结构,这主要是由于 KOH在360~380 ℃期间融化,此时KOH会与碳发生化学反应,释放H2、CO和CO2等气体实时造孔[23]。另外,KOH侵蚀不稳定的非晶碳也会形成孔,从而提高材料的比表面积,为电荷的存储和输运提供场所和通道[22]。

图6 CK与CK-2材料的SEM观测结果Fig.6 SEM images of CK and CK-2

2.2 电化学性能

气化细渣残炭CK及CK-X在三电极体系中的电化学测试结果如图7所示。从图7(a)中可知,在20 mV/s扫描速率下,所有样品的循环伏安曲线(CV)均呈矩形形状,说明CK的电容量主要来自于双电层电容[19]。KOH活化后,CK-X的CV曲线更趋近于标准矩形,说明KOH活化有利于改善残炭传输电子的可逆性,使残炭的电化学行为更趋向于理想的双电层电容特性,增加了残炭电极材料的比电容。CV曲线的面积反映了材料储存能量的能力。在所有样品中,CK-2的CV曲线所包围的面积最大,说明所制备样品中CK-2的比容量最大。由图7(b)可以看出,随着扫描频率增加,CK-2的CV曲线仍能保持良好的矩形,说明由于特殊的结构,CK-2炭材料具有优异的离子响应特性和电容行为。另外,峰值电流与扫描速率的线性关系见图7(b)右下插图,相关系数R2分别为0.9975和0.9937,证实了电荷存储机制主要基于表面电荷吸附-解吸过程[23]。

图7 三电极体系中电极材料CK和CK-X的电化学测试结果Fig.7 Electrochemical test results of CK and CK-X electrode materials in the three-electrode system

为了进一步测试电极材料的比电容,用恒电流充放电曲线(GCD)进行测定。由图7(c)可知,五个电极的GCD曲线均为等腰三角形,即曲线的dV/dt斜率基本恒定。该电极随时间呈近似线性变化,表现出理想的双电层特性,充放电可逆性好,充放电效率高;样品的GCD曲线中充放电时间几乎相等,表明了材料具有良好的电化学可逆性。根据式(1)计算得出,在0.5 A/g电流密度下,CK、CK-1、CK-2、CK-3和CK-4的放电比容量分别为35、50、86、60和54.5 F/g,可见随着碳碱比例的提高,气化细渣残炭的比电容先增加后减小。当碳碱比为1∶2的时候,CK-2达到了最优的放电比电容,这可能是由于CK-2材料具有利于电解液浸润的表面含氧官能团、利于离子扩散传输的丰富孔结构以及较高含量的导电性良好的炭材料,从而能够更有效的进行电荷存储与传输。由图7(d)可知,随着电流密度的增加,电极的比电容开始下降,这是由于电解液离子在高电流密度下进入微孔所致有限的扩散和传输速率。

图7(e)是残炭及其活化材料的的电化学交流阻抗谱(EIS),材料的电荷转移电阻Rct和欧姆电阻Rs可以从EIS中获知。电荷转移电阻Rct是指高频区和中频区之间的半圆,半圆的直径与电荷转移电阻Rct成正比。欧姆电阻Rs主要包括KOH电解液的电阻、残炭电极材料粒子之间的电阻以及电极材料与集流体镍片之间的电阻之和,表现在EIS中指的是横轴与高频区半圆最前端的截距。从图7(e)右下插图中可以看出,欧姆电阻Rs都较小且均小于1 Ω,相比而言,CK-2较大,如果KOH电解液电阻和电极材料与镍片之间的电阻和相同的话,可能是由于CK-2的内阻稍大,源于其含有较多的缺陷碳结构,可由XRD及XPS结果证实;图7(e)的左上插图是等效电路图,通过奈奎斯特图分析,可以发现样品的等效串联电阻之和不同,CK-2的Rs和Rct之和最小,这表明CK-2的接触电阻和转移扩散过程中的电荷电阻最小,GCD和CV也很好地体现了这一点。所有样品在低频区域都显示出接近90°的倾角,表明CK-2由于其分层多孔结构而有利于电极/电解质界面处的电荷转移[24]。

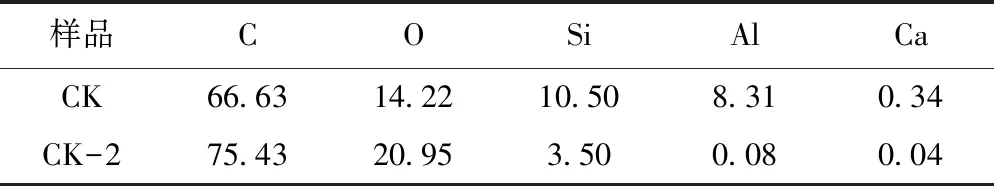

从上述三电极体系的电化学性能对比中可得出,在活化的材料中,CK-2的电化学性能最优。为了进一步考查CK-2在超级电容器储能方面的实际应用效果,按照国标(GB/T 37386—2019)进行试验,根据IEC 62391—1:2015进行测定,与之不同的是电极材料、导电剂乙炔黑和粘结剂PTFE的比例,本文采用8∶1∶1的比例进行混合测定其电化学性能。用CK-2材料组装了纽扣式对称型(CK-2//CK-2)超级电容器,其电化学性能测试结果如图8所示。由图8(a)中CK-2//CK-2电容器在0~1 V下不同扫描速率的CV曲线呈类矩形,说明电容器是双电层电容。图8(b)中电容器的GCD曲线呈等腰三角形,表明为双电层电容。根据式(2)算出材料在0.5 A/g的电流密度下,材料的比电容达到34 F/g。图8(c)的EIS谱表明,超级电容器具有较低的电阻,与三电极体系的结果一致;从低频区可知,阻抗图直线部分接近90°,表明该材料是典型的双电层电容行为。由图8(d)中CK-2//CK-2型电容器在0.5、1、2、5、10和20 A/g电流密度下的比电容分别为34.0、33.0、32.5、32.0、30.0和30.0 F/g,表现出了很好的倍率性能。根据式(3)和式(4)可以算出CK-2//CK-2电容器的能量密度和功率密度,结果如图8(e)所示,在功率密度为250 W/kg时,CK-2材料的最大能量密度为4.72 W·h/kg。由图8(f)可以看出,材料在经过10000次循环之后,电容保持率仍达到89%,说明CK-2材料的循环稳定性良好。

图8 CK-2//CK-2超级电容器在两电极体系下的电化学测试结果Fig.8 Electrochemical test results of CK-2//CK-2 supercapacitors in the two electrode system

3 结 论

本研究以气化渣残炭为原料,通过简单的低温活化方式制备出含有较多含氧官能团、丰富孔结构的电极材料,为水性电解质的浸润、电荷的储存和传输提供条件。在500 ℃,碳碱比为1∶2时,活化制得的CK-2电极材料具有较优的电化学性能,在电流密度为0.5 A/g时,其质量比容量达到86 F/g,是原料的比电容的2.5倍。组成对称性超级电容器能量密度为4.72 W·h/kg,并表现出了较好的循环性能,10000次恒流充放电的循环之后,电容保持率为89%。CK-2材料的活化方式及应用为气化渣残炭的高值化利用提供了一种新的思路和试验数据的参考。