连采连充膏体充填工艺系统设计与应用

2024-02-22吴建华李玉增

吴建华,李玉增,王 壮

(1.山东省煤田地质局第四勘探队,山东 潍坊 261200;2.山东科技大学 机械电子工程学院,山东 青岛 266590)

我国“三下”煤炭资源丰富,其中建筑物下的压煤储量约84亿t[1],开采三下煤炭时需要保护采区上方建筑物、铁路、水体不受损坏。充填开采对于煤炭的采出率普遍在85%以上,为释放三下压煤、延长老矿区使用年限提供了较好的解决方案[2]。近年来,已有麻黄梁煤矿、冒溪煤矿、王庄煤矿[3-5]等矿井采用充填采煤法成功释放了建筑物下压煤。目前,我国施行充填开采的煤矿相对较少,充填矿井中,采用较多的充填方式有矸石充填、膏体充填和高水充填[6,7]。矸石充填工艺简单,投资小,但是充实率低,充填体的强度小[8];膏体是由胶结料与骨料混合成的宾汉流体,膏体充填对于地表移动变形的控制效果最好[9,10];高水充填法中充填材料强度低,易受风化破坏[11]。又结合查庄矿周围的矸石、粉煤灰等资源条件,遂采用膏体充填采煤法开采工业广场下3煤层。

连采连充工艺通过间隔跳采、跳充的方式,实现了工作面采、充同步进行,提高了充填开采效率,该工艺已在查哈素矿井、昊源煤矿、裕兴煤矿、黄白茨煤矿[12-14]等得到了成功应用。连采连充工作面的布置具有长壁布局与短壁开采的特点[15]。

1 工程概况

查庄煤矿位于山东省肥城市石横镇境内,于1968年建成投产,设计生产能力为60万t/a。井田面积15.6 km2,井田可采煤层10层,可采总厚度15.4 m,煤层倾角为6°~15°。经过数十年的不断开采,矿区易采煤炭资源面临枯竭。查庄煤矿工业广场下3煤层埋深155.5~236.3 m,煤层充填开采区域走向长约580 m,倾向长约460 m,面积278500 m2,资源储量150万t。地面标高为:+70.79~+73.20 m,平均72.0 m。地面充填站位置如图1所示,为节约资源,充填钻孔利用已报废的水源井。

工业广场下3煤层采用连采连充开采方式,充填材料为:充填胶结料(水泥+粉煤灰+水)20%和煤矸石80%,充填开采设计生产能力30万t/a。

2 阶段性采充循环

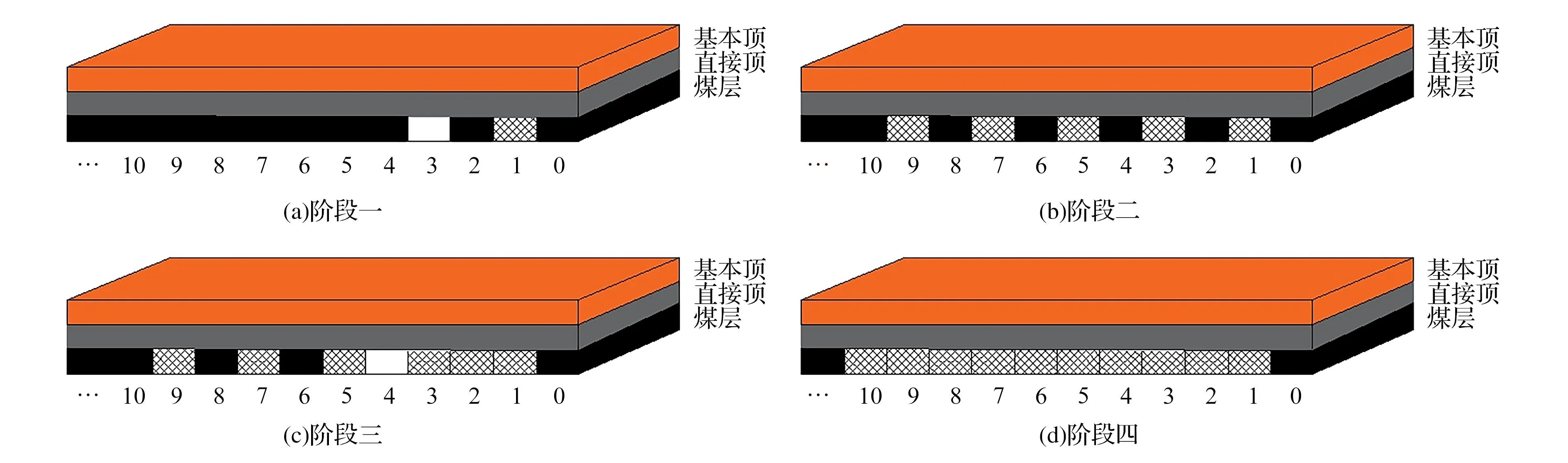

连采连充首采工作面走向长586 m,倾向长86 m,煤层厚度1.6~3.5 m,支巷长度80 m,巷宽4 m,每十条支巷划为一个生产单元,一个单元的采煤过程可分为以下四个阶段,如图2所示。

图2 采充循环阶段Fig.2 Mining and filling cycle stage

1)阶段一:利用连续采煤机开采1号支巷,通过刮板输送机将煤运出,然后通过间隔跳采的方式开采3号支巷的同时,利用充填系统将充填材料送入采空的1号支巷,充填挡墙采用木板、液压点柱、铁棚腿、木支柱等制作;通过煤体侧掏槽、提前打设加固锚杆、打设戗柱等方式防止溃浆。

2)阶段二:开采完3号支巷后,继续开采单元内剩余的奇数巷,同时充填前一条开采完的空巷,实现采煤与充填的连续、同步作业,偶数巷作为煤柱支撑顶板。

3)阶段三:奇数巷开采完毕后,连续采煤机退至运输巷道,移步到2号支巷下端口处,开采第一条偶数支巷。在开采4号支巷的过程中,对2号空巷进行充填。

4)阶段四:将剩余的偶数巷采、充完毕,利用奇数巷支撑顶板,实现整个单元全采全充。

3 膏体充填工艺设计

膏体充填系统由地面充填站和输送管道组成,膏体在地面制备完毕后,通过泵送的方式进入充填管道,膏体到达待充填巷道上端口,借助煤层倾角,利用势能流入空巷接顶密实。

3.1 膏体制备工艺

连采连充膏体制备与充填工艺如图3所示。水泥、粉煤灰先后通过螺旋输送机进入称重料斗,达到预设值后下方电动阀门开启,粉末进入一级搅拌机。水池中的清水经水泵、水管、电磁流量计流入下方的搅拌机中,同其他原料一起高速搅拌50 s。搅拌均匀的灰浆进入储浆缓冲罐中暂存,缓冲罐可以多次储存一级搅拌机制得的灰浆,内部安装低速旋转的搅拌装置防止料浆沉淀。

图3 连采连充膏体制备与充填工艺Fig.3 Preparation and filling process of continuous mining and filling paste

前期煤炭开采的伴生废料煤矸石储存在矸石仓中,矸石仓下接一级破碎机对矸石进行初步破碎后,由带式输送机将矸石送至滚轴筛进行筛选,25 mm以下的矸石通过下方带式输送机运至矸石棚中,25 mm以上的矸石滚入二级破碎机进行二次破碎,从破碎机出口落入下方带式输送机。铲车将矸石棚中的碎矸石送入送料机中,送料机保证矸石定量、均匀释放。

灰浆与带式输送机上的碎矸石进入二级搅拌机中,由搅拌机制得的成品膏体流入充填工业泵,等待泵送至井下。

水泥与粉煤灰储料仓上方安装袋式除尘器,防止罐车泵送粉料时仓内的粉尘排放至仓外,同时及时从外界补充气体,保证物料正常流出。为了及时了解储料仓内物料剩余情况,在仓顶安装了雷达料位计,通过微波脉冲反射测得料位信息,并反馈给工控机实时显示。储料仓底部应安装气体破拱装置,防止出口堵塞。

根据水泥与粉煤灰的堆积角为40°~45°[16],称重料斗的底部锥形结构倾角设为60°,用来提高下料时的流畅度。料斗内安装有压式称重传感器和气动蝶阀,由工控机控制气动蝶阀实现自动启闭。料斗下配置一台功率为50 W的振动器,防止物料发生堆积堵塞。

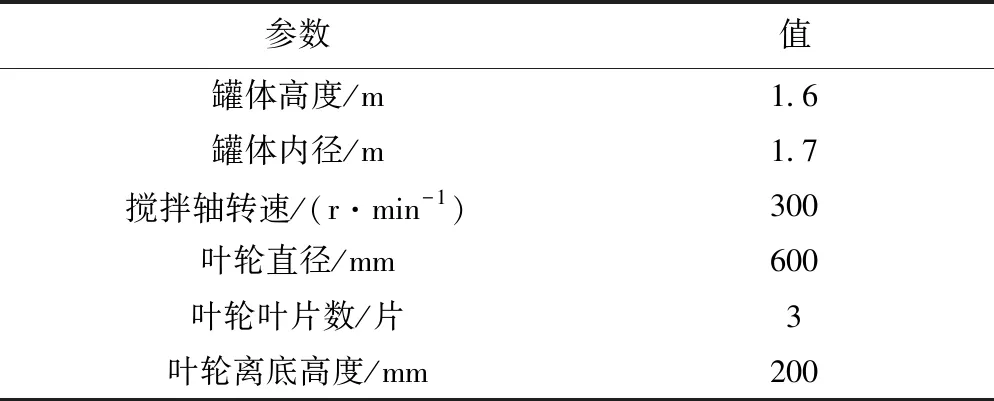

一级搅拌机采用搅拌轴高速旋转的涡流制浆机,主要负责灰浆的搅拌制作,其入口紧接称重料斗的出口,防止物料溅出。搅拌叶轮的转速、叶片数、叶轮直径等参数对于搅拌效果有重要的影响。一级搅拌机的设计参数见表1,搅拌机生产能力为60 m3/h。

表1 一级搅拌机设计参数Table 1 Design parameters of primary mixer

储浆缓冲罐可多次储存一级搅拌机制得的成品浆液,主要用于提高流入二级搅拌机的灰浆的连续性。搅拌叶轮共有5层,每层叶轮有2枚斜叶桨,储浆缓冲罐的相关设计参数见表2。

表2 储浆缓冲罐设计参数Table 2 Design parameters of slurry buffer tank

二级搅拌机采用双卧轴搅拌机,主要由壳体、主轴、衬板、搅拌臂、叶片、减速机等组成。与单轴搅拌机相比,具有搅拌量大、结构紧凑、搅拌时与介质接触面大、磨损程度较低等优点[17]。二级搅拌机工作周期为45 s,二级搅拌机设计参数见表3。

表3 二级搅拌机设计参数Table 3 Design parameters of secondary mixer

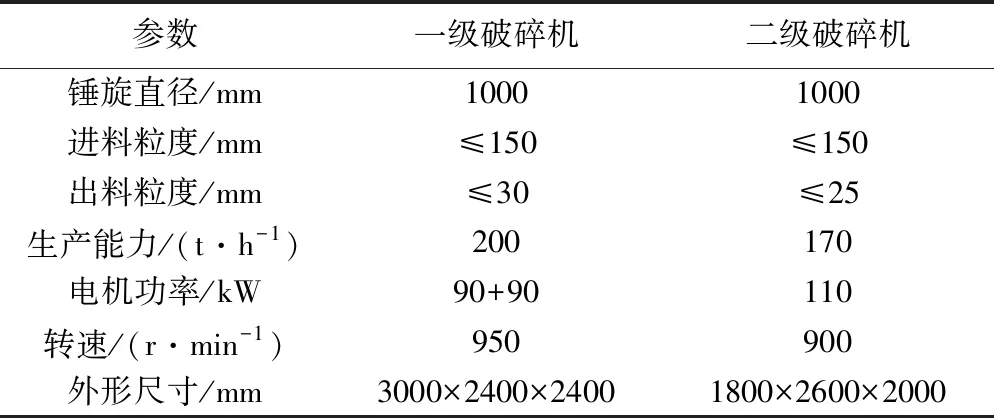

破碎机主要由壳体、衬板、锤头转子、带轮等组成,锤头转子由带轮驱动,矸石通过在高速旋转的锤头与贴于壳体内壁的衬板间反复碰撞实现破碎效果[18]。一级破碎机选用2PF-1010型双转子反击式破碎机,工作时,通过双电机的带动,两套转子同时高速运转,将矸石仓滚落出的矸石破碎至30 mm以下。二级破碎机则选用XCP-1010型反击式破碎机,负责将矸石的出料粒度控制在25 mm以下。一、二级破碎机关键参数见表4。

表4 一、二级破碎机关键参数Table 4 Key parameters of primary and secondary crushers

滚轴筛的筛面由12根等距排列的筛轴构成,每根筛轴上带有若干个梅花形筛盘,相邻两根筛轴上的筛片交错布置,形成整齐有序、大小一致的筛孔[19],当矸石在筛面上滚动时,粒径小于25 mm的煤矸石会从筛孔中通过,大于25 mm的煤矸石则在筛轴带动下前进,最终落入二级破碎机内。

3.2 管道充填工艺

管道充填工艺如图4所示,管道运输系统由地面管、钻孔管、井下管、工作面管组成,膏体充填采空区时,通过三通阀改变膏体流向,利用自行式喷射机对巷道上端口进行上三角密封,保证充填体接顶率95%以上。

图4 管道充填工艺Fig.4 Pipeline filling process

泵送充填流程及作业顺序:充填准备→管道充水→膏体推水→正常充填→水推膏体→打风→充填结束。膏体充填前后都需要对管道进行清洗,清洗前,井下安排专人对充填管路进行检查,确保充填管道吊挂平直、固定牢固以及相关接头紧固有效。管路冲洗完毕后,启动充填系统进行充填。工作面充填至规定要求时,井下充填工作人员通知地面充填站停料,下水冲洗管路,待充填出料口流出清水且确认管路内无余料后通知地面停水,随后打风完成管路的进一步清洗工作。

4 采动影响分析

顶板离层量一般使用顶板离层仪进行监测,通过读取深孔测点与浅孔测点的位移来反映离层变化。根据查庄煤矿顶板特点,确定了浅孔测点安装深度为2 m,深孔安装深度为6 m。运输巷道顶板离层仪所监测到的离层变化情况如图5所示。由图可知,运输巷道顶板于8月11日产生了离层,深孔测点的离层量为20.5 mm,浅孔测点离层量为5.5 mm,两测点之间的顶板离层量为15 mm,分析产生离层的原因为开采运动造成顶板破裂,充填体接顶后离层量趋于稳定。

图5 顶板离层测点位移变化曲线Fig.5 Displacement variation curve of roof separation measurement points

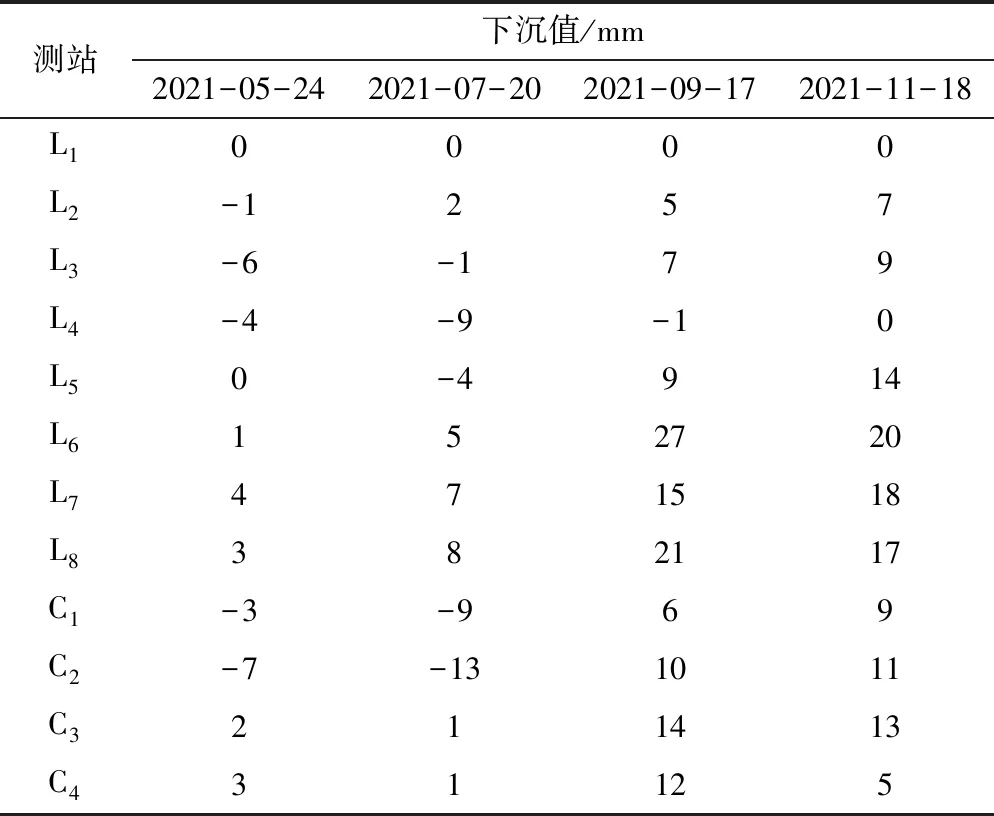

对3煤层上方的工业广场进行地表沉降监测,测站设置在主厂房向东南方延伸,共设置8个走向测站、4个倾向测站。测站监测的地表下沉量见表5。

表5 工作面地表下沉值统计Table 5 Statistics of surface subsidence values in working faces

通过观察表中数据可以发现非充分采动的地表最大下沉量27 mm,为距离工作面最近的测站L6;L1测站距离连采连充工作面最远,为307 m,地表下沉值为0 mm。因此可以得到充填开采运动对地表造成的影响范围不超过307 m。实践证明,工作面采取连采连充工艺后,有效控制了地表的沉降,地表水平变形值-0.4~0.6 mm/m、倾斜变形值-1.0~0.8 mm/m,地表建筑在I级建筑物损坏等级之内。

5 结 论

1)采用连采连充工艺对查庄煤矿工业广场下3煤层进行了开采,实现煤炭全采全充。根据该矿资源条件,充分利用荒废的水源井作为充填钻孔,提高了资源利用率。

2)对膏体充填工艺和对应的充填系统进行了设计,通过“先制灰浆,再制矸石浆”的工艺顺序保证了膏体质量,料浆在制作过程中全程封闭,避免粉料暴露对空气造成污染;通过矸石仓-带式输送机-矸石棚的工艺路线实现了“矸石不落地”,保护生态环境,实现绿色开采。

3)充填后运输巷道顶板最大离层量为20.5 mm,测站检测的地表最大沉降值为27 mm,工业广场上的建筑物功能正常,证明了连采连充膏体充填工艺在查庄矿具有良好的适应性,对于建筑物下采煤工作具有指导作用。