航空机载液氢储罐绝热性能及轻量化研究

2024-02-21陈红杨鑫磊王晓月

陈红,杨鑫磊,王晓月

北京航天动力研究所,北京 100076

随着经济的快速发展,航空产业占我国碳排放总量的比重越来越高,发展新能源航空是响应国家双碳战略要求、实现航空产业高效可持续发展的必然选择[1]。传统的化石燃料热值较低,若想为飞机提供足够动力,需要携带大量燃料,导致燃料储罐容积及重量较大。而新一代高空长航时飞机的发展需要以高效清洁新能源动力的研究为依托[2]。电池总体的能量密度、电池重量和功率载荷对飞机的续航时间与航程有直接影响[3],在保障动力充足的基础上,减轻燃料存储及供应系统重量,可有效延长续航里程。由于氢燃料具有高于传统航空煤油三倍的能量密度,且可以通过电解等技术从可再生能源中制取[4],因此氢燃料成为航空领域下一代最具吸引力的高效燃料。

然而,氢燃料在飞机上大量且安全的储存具有诸多技术难点。目前,适于机载氢燃料储存的方式主要有高压气态储氢和液态储氢两种,而液氢相比于氢气具有较低的压力和较高的密度,可以大大提高其有效容积效率[5],成为机载氢燃料储存技术的研究重点之一。但与此同时,液氢极低的沸点导致其储存相对困难。在低温液氢的储存技术研究方面,不仅需要克服超低温到高温温区之间的保温难题,使之具有较好的绝热效果,还需要在保障储罐承压强度的基础上,尽可能降低其重量,从而增加其燃料携带量,减小飞机的燃料消耗率,以此来提高飞机的续航能力。基于此,需对航空机载液氢储罐的绝热结构进行绝热及轻量化综合研究,以保障液氢的高效长时间存储。

从19 世纪后期到20 世纪30 年代,低温领域普遍应用真空粉末绝热方式,直到1951 年,P.Peterson[6]首次研制出高真空绝热结构。至此,世界各国开始致力于对绝热性能更好且质量更轻的绝热结构进行探索,绝热结构也进一步向高真空多层绝热(MLI)方向发展。但该绝热结构多应用于航天领域,因为在高真空环境下,金属的高反射率能够有效减弱热辐射作用,进而收到良好的绝热效果,所以在非真空环境中,该绝热结构一般与真空夹套复合使用。而泡沫和气凝胶等多孔绝热材料一般在非真空环境中较为常用。

从1969 年开始,G.Cunnington[7]、G.E.Mc Intosh[8]和C.W.Keller[9]分别利用多层绝热结构原理建立计算模型并对其进行简化,最终得到简化的传热热流密度计算公式及总传热系数计算模型,为高性能绝热结构的发展奠定了夯实的理论基础。随着对绝热结构研究的深入,新型的变密度多层绝热结构(VD-MLI)以及该结构与气冷屏(VD-MLI/VCS)和泡沫(VD-MLI/SOFI)等其他绝热形式的复合绝热结构开始被挖掘,并针对VD-MLI 结构建立出逐层构造[10-11]和Lockheed[12]理论分析模型。2002 年,马歇尔空间飞行中心(MSFC)采用变密度多层绝热和泡沫塑料复合的绝热结构[13],研究了飞行器储箱45天的在轨存储期内的蒸发量,发现其蒸发量相比传统堆积绝热降低了58%。R.M.Sullivan等[14]对日蒸发率为7%的大型无人机用低温液氢储箱进行结构研究时,对喷涂泡沫绝热结构、真空夹套绝热结构、MLI+真空夹套绝热结构、夹套气凝胶绝热结构以及真空夹套气凝胶绝热结构进行了轻量化分析,在上述绝热结构中,真空夹套绝热结构及MLI+真空夹套绝热结构重量最轻。

国内对低温储箱新型绝热结构的研究起步相对较晚,一些研究机构对SOFI/VD-MLI 开展了传热过程相关研究。目前,国内对VD-MLI 传热分析模型的研究与国外基本相同,在理论研究进行的同时也开展了关于绝热结构性能验证的试验。其中,兰州空间技术物理研究所的张安等[15]和李永春等[16]基于Lockheed模型对VD-MLI绝热结构进行了理论分析,并通过试验测试该绝热结构的温度分布。Zheng Jianpeng 等[17]将气冷屏(VCS)分别引入MLI 和VDMLI 中,建立了热力学模型,并进行试验验证,在VD-MLI和VCS 耦合优化后,热通量比MLI 降低了83.10%,比VDMLI 降低了66.32%。研究表明,VCS 的引入,可以有效提高绝热结构的绝热性能。

综上,目前国内外对低温液氢储罐绝热结构的研究更多的是针对其绝热性能方面,而针对特定的高空大气环境,同时考虑绝热性能和轻量化的研究相对较少。绝热结构作为液氢储罐的重要组成部分,其占重比高达40%左右,因此需进一步结合其重量进行综合优化。在机载液氢储罐的绝热结构形式中,常用高真空双胆储罐结构,其中的新型变密度多层绝热结构(VD-MLI)在厚度很薄时便具有良好的绝热效果,但外胆的加入导致储罐整体重量显著增加。若是单壁储罐结构,一般采用基于VCS 的SOFI/VCS 复合绝热结构,此时可去掉外胆重量。其中,硬质聚氨酯泡沫(SOFI)在低温大气环境中具有较好的绝热性能,VCS结构可对液氢冷量进行回收利用,进一步减小储罐的漏热,但所需泡沫层厚度相对变密度多层材料较厚,在两者的轻量化方面有待进一步研究。因此,本文针对机载液氢储罐的不同结构形式,对以上两种绝热结构展开绝热及轻量化研究,探究两种绝热结构绝热性能与重量的对应变化规律,为航空机载液氢储罐绝热结构及轻量化的方案设计提供理论依据,同时为液氢的高效长时间存储技术发展奠定一定的基础。

1 绝热结构形式及计算模型

1.1 SOFI/VCS复合绝热结构形式

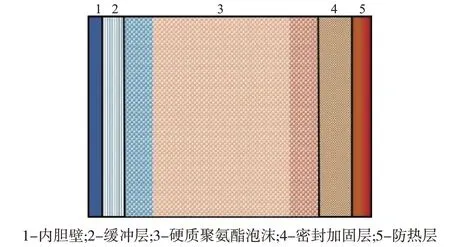

相比于真空环境,在大气环境中气体导热是主要传热方式。多孔绝热材料由于具有微小的孔结构,空气几乎无法通过孔流动,从而极大地限制了大气的对流换热。与此同时,大量的微孔结构形成大量反射面和折射面,无限地增加了热辐射传输路径,可以有效减小热辐射作用[18]。而具有较低密度的绝热材料不仅可以有效减轻结构重量,还可以在一定程度上降低其自身的导热损失。在低温储罐常用的多孔绝热材料中,硬质聚氨酯泡沫的密度相对较低,且导热系数较小,其结构如图1所示。

图1 硬质聚氨酯泡沫结构Fig.1 Structure of spray-on foam insulation

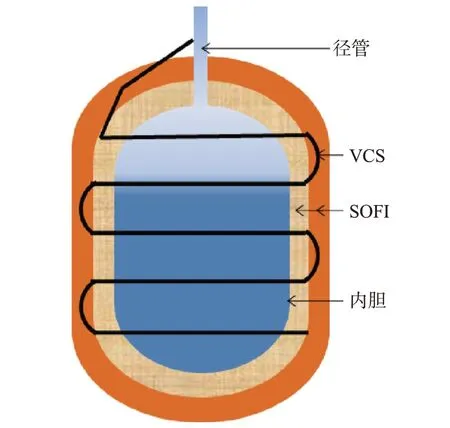

VCS 结构作为低温储罐中常用的冷量回收装置,可同时适用于深空及大气环境,通过吸收冷蒸汽的冷量来冷却冷屏,从而达到减小储罐总漏热量的目的,且液氢蒸发量越大,其冷量回收效果越明显。气冷屏结构一般由薄铝箔冷屏及通气管道组成[19],其中,冷屏结构采用盘管结构,管道为SUS304 不锈钢,管道外包裹高导热系数的薄铝箔。SOFI/VCS复合绝热结构如图2所示。

图2 储罐SOFI/VCS复合绝热结构Fig.2 SOFI/VCS composite adiabatic structure of storage tank

硬质聚氨酯泡沫绝热材料和冷屏材料特性见表1[20]。其中,SOFI的密度及导热系数的选取为目前国内工程制造中性能较好的。

表1 硬质聚氨酯泡沫及冷屏材料低温特性Table 1 Low temperature characteristics of spray-on foam insulation

1.2 SOFI/VCS复合绝热结构计算模型

在SOFI绝热结构中,大量的微孔结构可以忽略其中的气体与SOFI 中的对流传热与辐射换热,因此通过SOFI 绝热层的传热模式主要为SOFI 自身的固体导热以及大气导热;通过SOFI 绝热层的传热模式主要为SOFI 自身的固体导热以及大气导热。

SOFI结构导热热流密度为[21]

式中,qSOFI,c为泡沫层导热热流密度;λSOFI为泡沫层导热系数;bSOFI为泡沫层厚度;r1为不同泡沫层厚度处对应半径。TH为环境温度,TC为液氢温度。

对于包裹在圆柱形低温储罐外的泡沫层来说,若其厚度较厚,则需采用传热学中通过圆筒壁的漏热公式计算,此时,通过一定厚度SOFI的热流密度在泡沫层中各个位置是变化的,但总热通量恒定,通过储罐直筒段的漏热量为

式中,∅SOFI,c为泡沫层直筒段导热热流量;l为储罐直筒段长度。

大气环境下通过SOFI的气体导热计算式为

式中,qgas为气体通过SOFI的导热热流密度;λgas为气体导热系数。

此时通过低温储罐的总漏热量为

式中,∅SOFI为通过泡沫层总热通量;A1为储罐直筒段SOFI表面积;ASOFI为储罐包裹一定厚度的SOFI表面积。

在以上计算基础上,初步计算SOFI层厚度,对SOFI层厚度进行优化后,加入VCS结构,进一步优化SOFI层厚度,同时确定最优屏位及屏温。为简化计算,对气冷屏结构作出如下简化及假设[22]:(1)假设薄铝箔翅板与不锈钢管壁温度一致,各部分之间无温差,忽略该部分的接触热阻;(2)液氢蒸发后的蒸汽冷量与气冷屏进行完全热交换,即蒸汽冷量全部用于气冷屏的冷却;(3)气冷屏材料的导热系数恒定,液氢蒸发后物性参数及其与管道内壁之间的换热系数不随温度和压力改变,为常数。

此时,通过气冷屏的传热方式主要包括热传导和热对流两种形式。其中,固体导热包括不锈钢管壁导热以及其与径管之间的导热;热对流主要考虑液氢蒸发后的气体与不锈钢管道内壁和径管之间的对流换热。冷屏结构传热过程及冷屏布置位置示意图如图3所示。

图3 SOFI/VCS复合绝热结构及冷屏位置示意图Fig.3 SOFI/VCS composite adiabatic structure and the cold screen position diagram

外界的热量Q1进入绝热层后,经过气冷屏后会被气冷屏吸收一部分热量Q2,最终剩下热量Q3再经过SOFI 漏入储罐内,三者关系如下[21]

其中,外界漏入气冷屏的热量为

式中,TVCS为气冷屏温度;ΔVCS为气冷屏距内层SOFI外表面距离,即屏位;AˉO为气冷屏以外绝热层平均表面积;Alo为气冷屏以外直筒段绝热层表面积;λ1为颈管导热系数;f1为颈管横截面积;L1为颈管长度。

经过气冷屏吸收的热量为

式中,m为储罐内单位时间低温液氢蒸发量;cp为低温氢气定压比热容。

最终漏到储罐内部的热量为

式中,Ai为气冷屏以内绝热层平均表面积;Ali为气冷屏以内直筒段绝热层表面积。

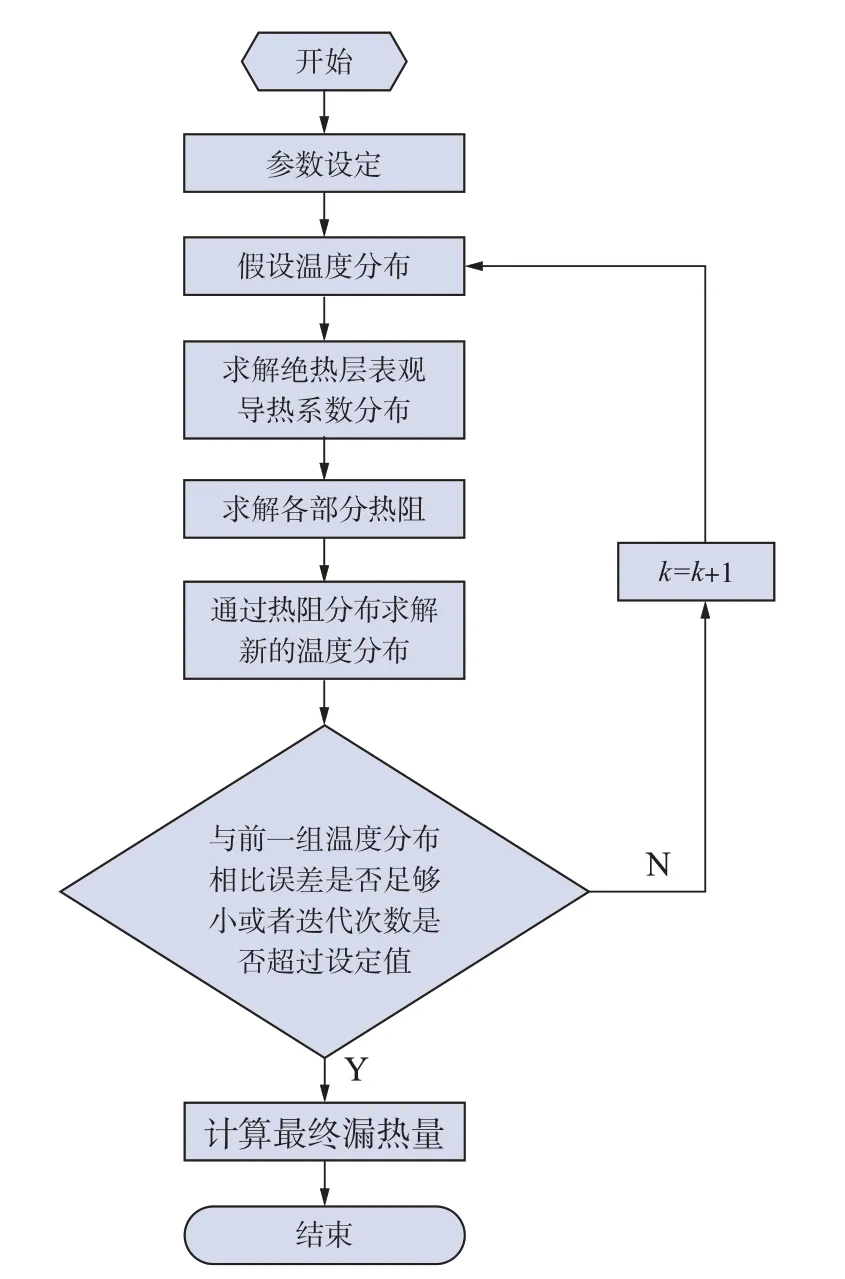

综上,建立SOFI/VCS 复合绝热结构迭代计算优化模型,如图4所示。

图4 SOFI/VCS复合绝热结构迭代计算模型Fig.4 Iterative calculation model of SOFI/VCS composite adiabatic structure

1.3 VD-MLI真空多层绝热结构形式

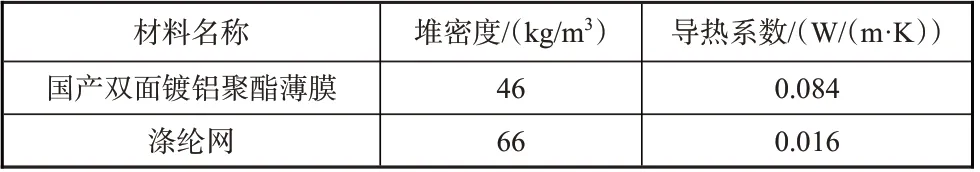

高真空多层绝热结构[23]主要由多个辐射屏和屏与屏之间的间隔物交替夹层组成。内胆和外胆之间为真空夹层,根据绝热结构两端温度的不同,其对应的层密度和层数均不相同,将内外胆壁之间的温区进行划分,在不同温区内分别得到最优层密度和层数。此时,该结构即为变密度(VDMLI)真空多层绝热结构,其结构如图5所示。本文中变密度多层绝热材料低温特性见表2[24]。

表2 VD-MLI多层绝热结构材料物性参数Table 2 Physical property parameters of VD-MLI multilayer adiabatic structure materials

1.4 VD-MLI真空夹套绝热结构计算模型

VD-MLI 真空多层绝热结构中,由于高真空的环境状态,气体的导热和对流换热均可忽略不计。因此,在该绝热结构中,传热方式主要为固体导热和辐射换热。其中,双面镀铝聚酯薄膜相对于纯铝箔具有更小的导热系数,因此辐射屏之间的导热不可忽略,其导热系数等效为聚酯薄膜的导热系数。此时,固体导热主要包括通过辐射屏的固体导热和通过间隔物的固体导热。而辐射换热主要存在于间隔材料与其两侧辐射屏之间,也是不可忽略的传热。

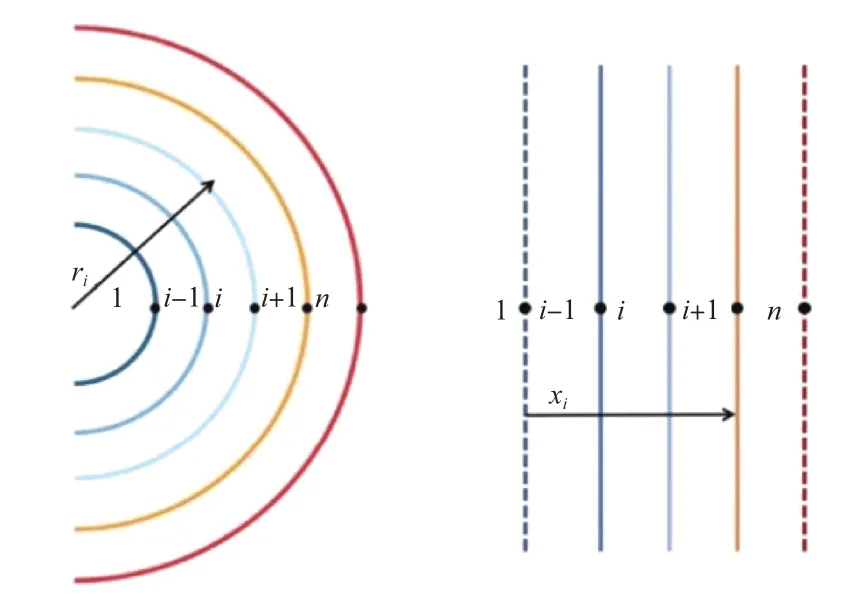

本文采用Layer-by-Layer 模型[25],即针对相邻的两层反射层建立的热分析模型进行优化计算与分析。由于每层反射层的厚度很薄,可以将相邻反射层之间的换热近似为大型平板之间的换热。该模型如图6所示。

图6 VD-MLI真空多层绝热结构Layer-by-Layer模型Fig.6 Layer-by-Layer model of VD-MLI vacuum multilayer adiabatic structure

在真空状态下,气体传热均可忽略不计,此时每层总热流计算如下

式中,qtot,i为通过相邻绝热层的总热流密度;qrad,i为相邻辐射层之间的辐射换热热流密度;qscond,i为间隔物之间的导热热流密度和双面镀铝聚酯薄膜导热热流密度之和。其中,辐射换热热流密度为

式中,Ti+1和Ti为相邻辐射层的温度。

固体之间的导热热流密度为

式中,Kscond,i和KAlscond,i分别为间隔材料导热系数和双面镀铝聚酯薄膜导热系数。

对于常用的涤纶间隔物,其热导率通过以下经验公式计算[26]

式中,ks1,i为涤纶的经验导热系数;C2为涤纶的经验常数,一般取值0.016;f为涤纶的稀松程度,这里取值0.03;bsx为涤纶间隔物的厚度。

应用上述模型对其漏热量计算优化后,对其重量进行计算,其整体密度计算公式[23]为

式中,Nrs为多层绝热结构层数,这里一层是指一个辐射屏和一个间隔物的组合体;ρbulk为多层绝热结构为Nrs层时的整体密度;ρs和ρr分别为间隔物材料的密度和辐射屏材料的密度;bs和br分别为间隔物的厚度和辐射屏的厚度;Δxrs为多层绝热结构的厚度;WMLI为变密度多层绝热结构的重量;Vbulk为多层绝热结构所占的体积。

对VD-MLI 真空多层绝热结构的绝热性能进行优化,计算不同的层密度和层数时对应绝热结构漏热量。计算模型如图7所示。

图7 VD-MLI真空多层绝热结构优化计算模型Fig.7 Optimization calculation model of VD-MLI vacuum multilayer adiabatic structure

对于创造真空夹层的储罐外胆,由于外胆内部为真空状态,需要承受外部环境压力,此时圆筒外胆壁厚计算公式[27]为

式中,δout为外胆厚度;D1为外胆内直径;ϵ为稳定系数,此处ϵ=3;Pout为外胆承受外压,此处取高空阶段环境压力,为0.005MPa;L为储罐外胆计算长度;E为外胆材料的弹性模型,其中铝合金弹性模量为8×104MPa,不锈钢弹性模量为1.58×105MPa。

计算得到的外胆厚度,需要验证该厚度下承受的环境外压是否小于等于外许用压力,外许用压力计算式为

式中,P为外许用压力;B为计算数。

2 计算过程及结果分析

2.1 计算参数

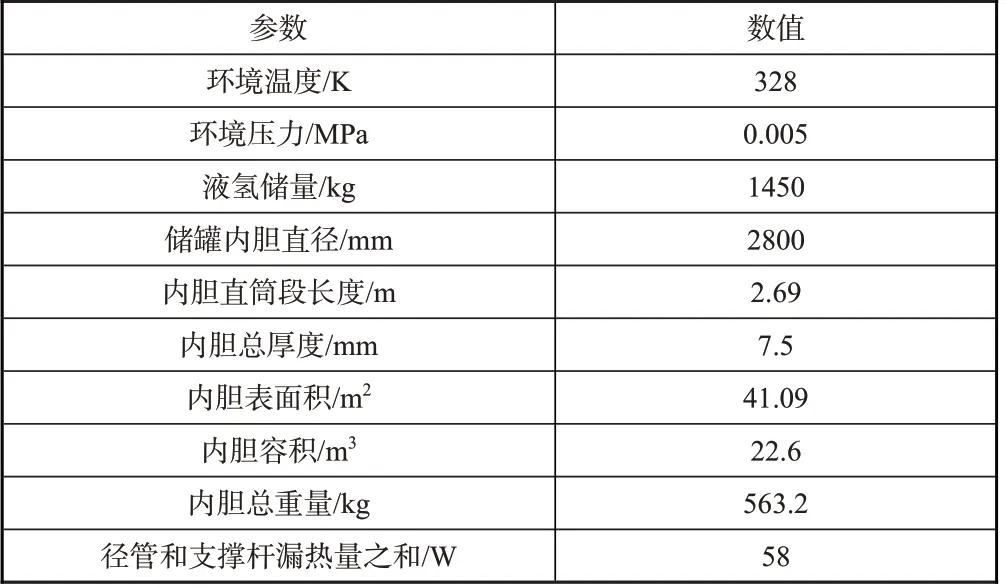

应用于大气环境高空机载低温液氢储罐的主要技术指标见表3,圆柱形液氢储罐内胆采用长径比为2 的椭圆形封头。

表3 复合材料储罐内胆结构尺寸Table 3 Structure size of composite tank liner

以液氢的日蒸发率为研究标准,由式(20)计算得到不同日蒸发率需求时,通过液氢储罐的最大漏热量标准见表4。其中通过储罐的允许最大漏热量主要包括通过储罐径管、支撑杆及绝热结构三个方面

表4 不同日蒸发率对应的储罐漏热量Table 4 Corresponding to the daily evaporation rate of storage tank leakage heat

式中,Qmax为通过储罐的最大漏热量。

2.2 计算结果分析

2.2.1 SOFI/VCS复合绝热结构

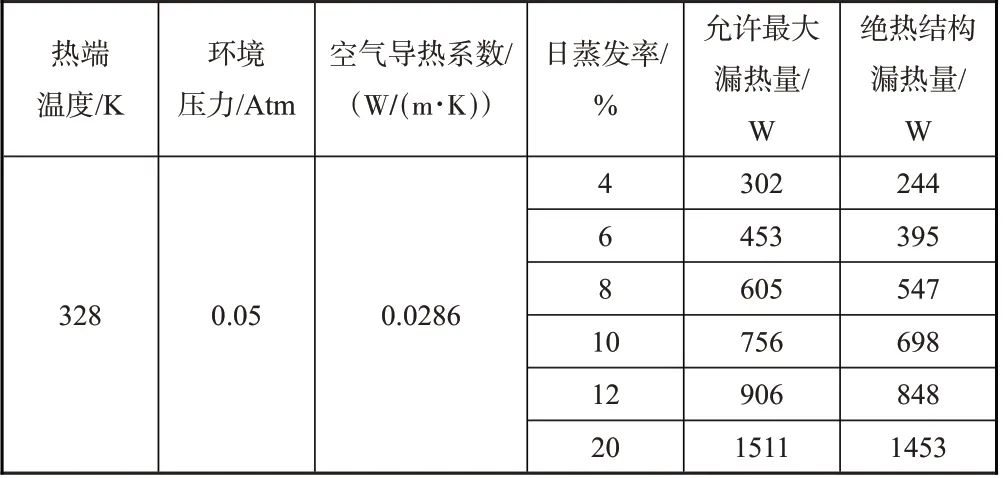

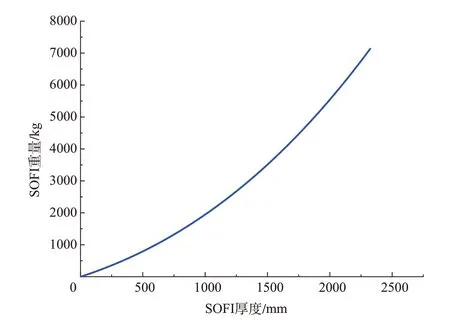

对于圆柱形低温液氢储罐,只有SOFI 绝热层时,随着SOFI 层厚度的增加,通过储罐的热流密度越小,但当SOFI厚度无限制地增大到一定程度时,会使储罐的漏热表面积无限增加,此时通过储罐的总热通量呈先减小后增大的趋势。从计算结果图8和图9可知,仅采用SOFI层,通过绝热结构能够达到的最小漏热量为453.5W,且厚度达2327mm。反观SOFI 厚度与重量的变化关系,当SOFI 厚度超过500mm,重量已高达约800kg。因此,仅采用SOFI绝热层无论是在绝热效果还是在轻量化方面都不具优势。

图8 SOFI厚度—漏热量关系Fig.8 SOFI thickness-heat leakage relationship

图9 SOFI厚度—重量关系Fig.9 SOFI thickness-weight relationship

加入气冷屏,计算不同SOFI厚度下储罐的最小漏热量及对应最优屏位,结果如图10 所示。SOFI 厚度为0~1000mm,通过储罐的最小漏热量随SOFI 厚度的增加逐渐减小,且减小趋势趋于平缓,即当SOFI 厚度增加到一定值时,其绝热效果不再有显著的提升。

图10 不同SOFI层厚度下的储罐漏热量及最优屏位Fig.10 Heat leakage and optimal screen position of storage tank under different SOFI thickness

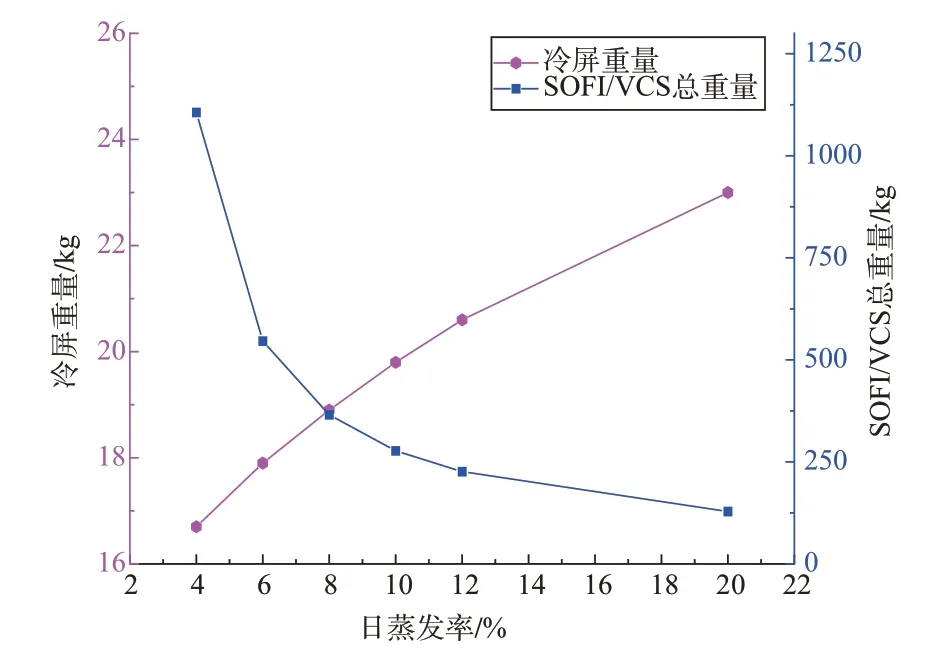

在上述基础上,给定VCS直径,优化计算不同日蒸发率情况下所需的冷屏缠绕长度及重量如图11和图12所示。

图11 VCS吸收热量及长度Fig.11 Heat absorption and length of VCS

图12 VCS重量及SOFI/VCS重量Fig.12 VCS weight and SOFI/VCS weight

由于SOFI/VCS绝热结构中,SOFI重量占比较大,因此从图12 中可以看出,SOFI/VCS 总重量随着储罐日蒸发率的增大逐渐减小。

2.2.2 VD-MLI真空夹套绝热结构

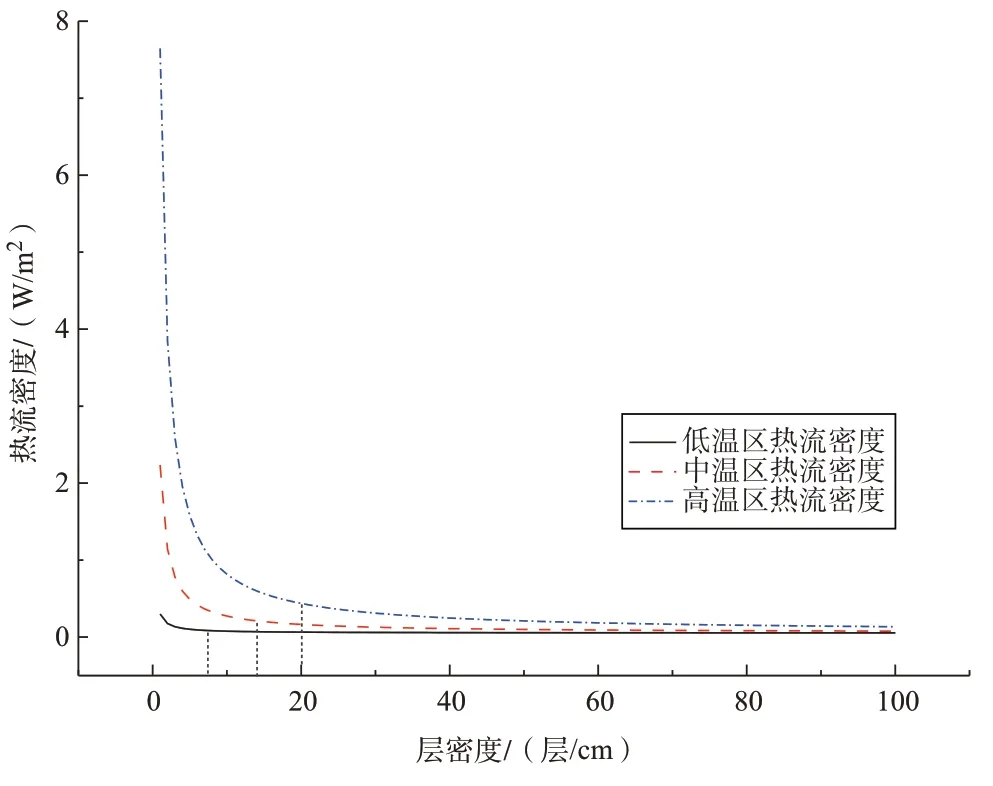

本文机载液氢系统所处温区范围为20~328K,将其分为三个区域,进行低密度区、中密度区和高密度区的最优层密度计算。其中,低密度区温度范围为20~130K、中密度区温度范围为130~230K、高密度区温度范围为230~328K,计算结果如图13所示。

图13 VD-MLI层密度与热流密度对应关系Fig.13 Corresponding relationship between VD-MLI layer density and heat flux

当其热流密度变化率非常小,趋近于0时,说明层密度再继续增大,通过绝热结构的漏热减小量将趋于平缓,继续增大层密度只会事倍功半。经计算,低、中、高三区域最优层密度分别为8层/cm、14层/cm、20层/cm。

当VD-MLI 真空夹套绝热结构的绝热性能与SOFI/VCS 复合绝热结构的绝热性能基本一致时,不同日蒸发率下其对应的低、中、高密度区层数见表5。

表5 不同日蒸发率下低、中、高密度区层数Table 5 Layers of low/medium/high density area under different daily evaporation rates

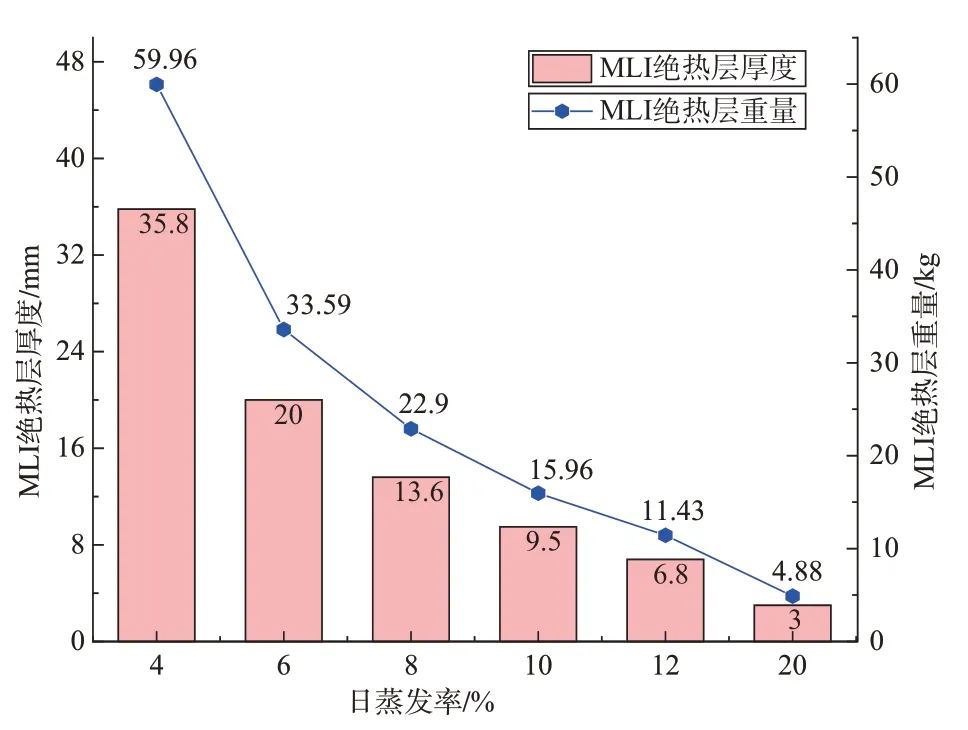

在上述结果基础上,计算得到不同日蒸发率下VDMLI绝热层的厚度及重量如图14所示。由图14可知,日蒸发率越高,VD-MLI 绝热层重量越小。当储罐日蒸发率达20%时,VD-MLI厚度为3mm时即可满足漏热需求。

图14 储罐不同日蒸发率下MLI绝热层厚度及重量Fig.14 Thickness and weight of MLI insulation layer at different daily evaporation rates

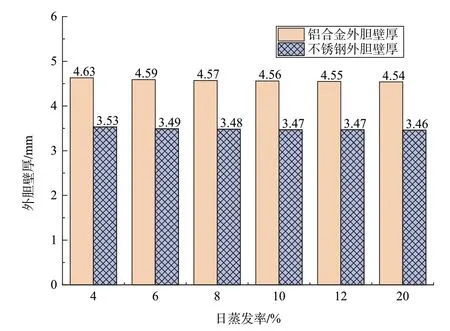

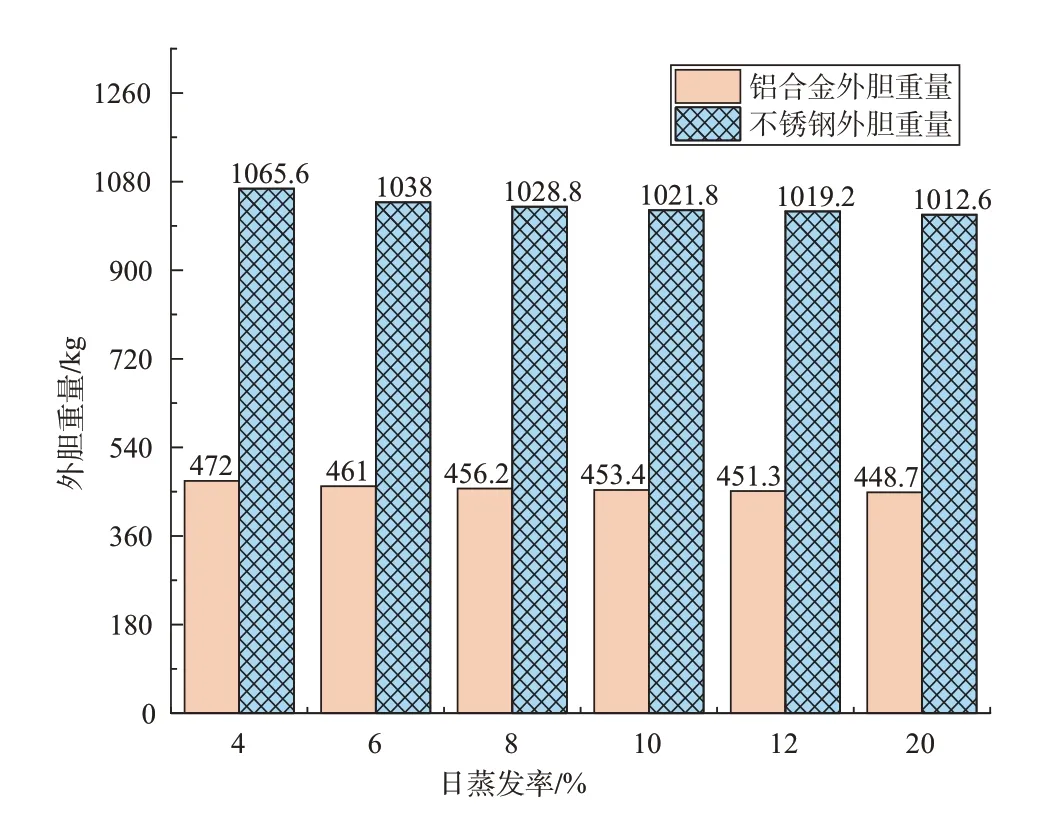

外胆在提供真空夹层时,由于其内部为真空状态,而外界环境具有0.05Atm 的气压,因此外胆需要一定的厚度承受此外压。利用式(17)~式(19)分别计算铝合金外胆和不锈钢外胆的厚度和重量,计算结果如图15和图16所示。绝热层厚度一定时,铝合金外胆所需厚度相比不锈钢外胆厚度较厚,其中铝合金外胆厚度均为4.6mm左右,不锈钢外胆厚度均为3.5mm左右。由于不锈钢的材料密度比铝合金要大3倍左右,且两者外胆厚度仅差1mm左右,所以不锈钢外胆重量较大,可达铝合金外胆重量的两倍以上。综上,外胆材料选用密度较低的铝合金材料时重量更轻,且随储罐日蒸发率的增大,外胆重量逐渐减小。

图15 铝合金及不锈钢外胆壁厚Fig.15 Aluminum alloy and stainless steel outer bladder wall thickness

图16 铝合金及不锈钢外胆重量Fig.16 Aluminum alloy and stainless steel outer bladder weight

2.2.3 两种绝热结构轻量化对比分析

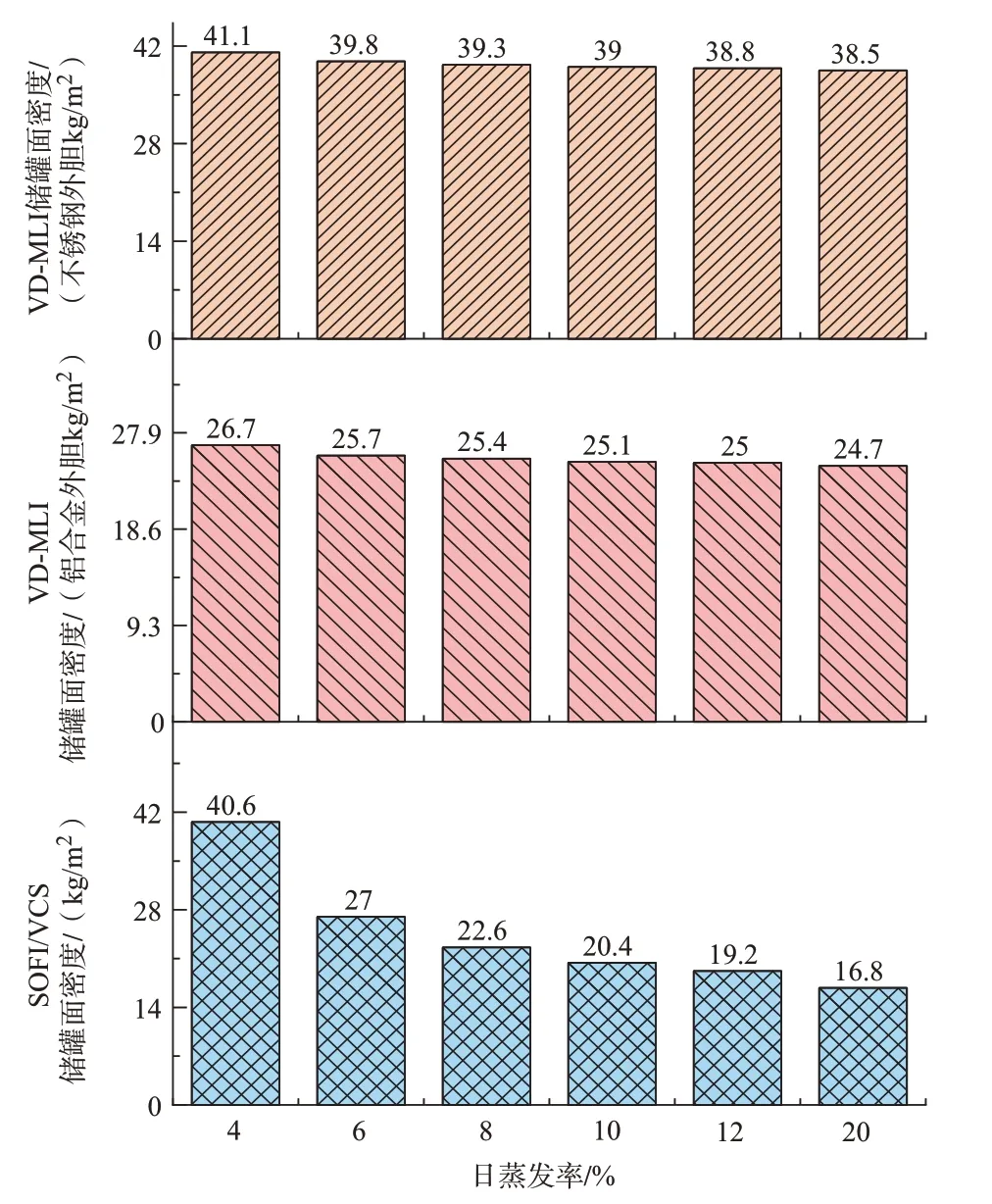

结合上述优化计算结果,综合对比VD-MLI 真空夹套绝热结构与SOFI/VCS 复合绝热结构性能,如图17 所示。在不同日蒸发率下,VD-MLI 真空夹套绝热结构由于受金属外胆重量影响较大,结构整体重量变化趋势较小,同一日蒸发率条件下,采用铝合金外胆更轻。而由于SOFI/VCS重量主要由SOFI 层决定,不同日蒸发率对SOFI 厚度需求差异较大,因此整体结构重量变化趋势较大。

图17 不同日蒸发率下MLI真空夹套与SOFI/VCS绝热结构重量对比Fig.17 Weight comparison between MLI vacuum jacket and SOFI/VCS adiabatic structure at different daily evaporation rates

储罐在不同日蒸发率条件下,当两种绝热结构的绝热性能基本一致时,当储罐日蒸发率≤6%时,VD-MLI真空夹套绝热结构在轻量化方面更具优势,此时适合采用双胆储罐结构;而当储罐日蒸发率>7%时,SOFI/VCS复合绝热结构在轻量化方面更具优势,此时储罐采用单壁结构即可。

3 结论与展望

3.1 结论

针对机载液氢储罐,对SOFI/VCS 及VD-MLI 真空夹套两种绝热结构展开绝热及轻量化研究,探究两种绝热结构在不同日蒸发率情况下的重量变化规律,得到如下主要结论:

(1) 仅有SOFI 层时,随SOFI 层厚度的增加,通过绝热结构的总漏热量呈先减小后增加的趋势,而绝热结构的重量逐渐增大,且增大趋势接近线性。加入VCS 结构后,可显著增强其绝热效果,且储罐日蒸发率越大,VCS吸收热量越多,SOFI/VCS结构整体重量下降越显著。

(2) 针对不同温区,VD-MLI 多层绝热结构具有不同的最优层密度,本文中VD-MLI 的低、中、高最优层密度分别为8层/cm、10层/cm和14层/cm。承受相同外压时,铝合金外胆厚度比不锈钢外胆厚度厚,但由于厚度差距较小,铝合金密度是不锈钢密度的0.3倍左右,所以重量更轻。对于VD-MLI真空夹套绝热结构,随着储罐日蒸发率的增大,绝热结构整体重量在逐渐减小,但由于受外胆重量影响较大,减小趋势并不明显。

(3)当储罐日蒸发率≤4%时,所需SOFI 层厚度高达650mm以上,重量高达1106.2kg以上,无论在轻量化还是空间占比方面均不具优势,而此时的VD-MLI 真空夹套绝热结构不仅厚度较薄,仅为35.8mm,重量也相对减轻50%,轻量化及空间占比更优;当储罐日蒸发率增大到6%左右时,两种绝热结构的重量相差较小,SOFI/VCS复合绝热结构仅比VD-MLI真空夹套绝热结构重约50kg;而当储罐的日蒸发率>7%时,SOFI/VCS 复合绝热结构在轻量化方面更具优势,且不需要外胆,储罐结构及制造工艺更简单。

3.2 展望

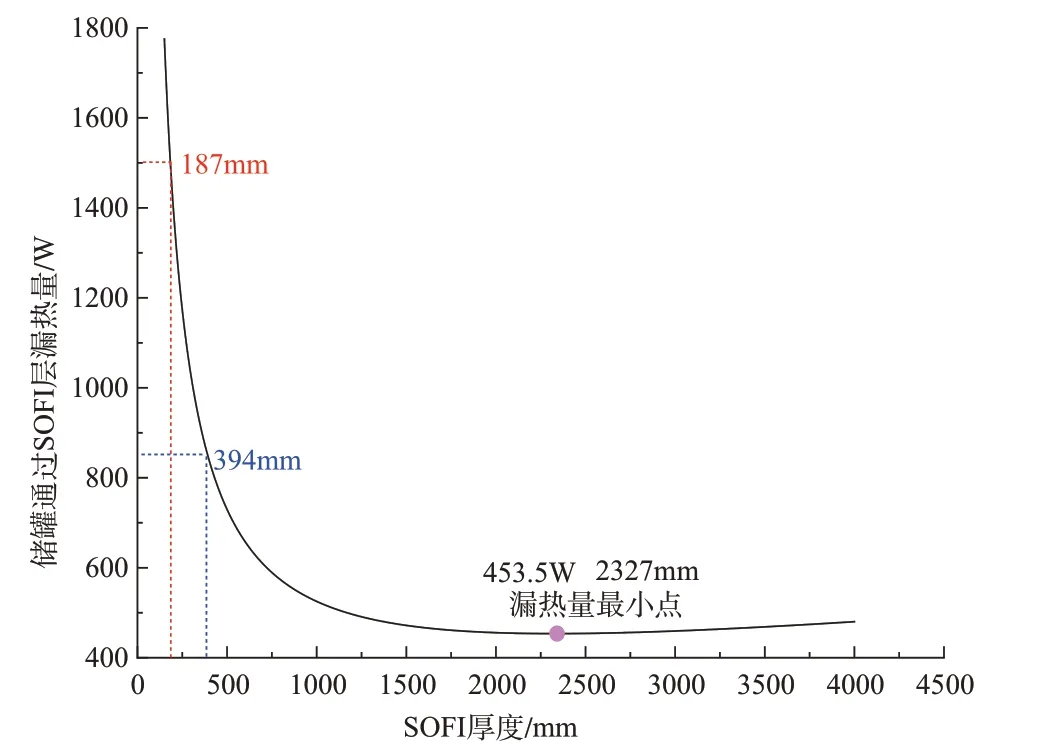

为使液氢储罐设计与飞机的总体设计相互联系,在不同绝热结构及日蒸发率条件下,液氢储罐对应面密度如图18所示。

图18 不同绝热结构的储罐面密度与日蒸发率关系Fig.18 Relationship between surface density and daily evaporation rate of storage tanks with different insulation structures

目前,液化天然气(LNG)储罐的发展相对成熟,同时得到了广泛应用。而新兴的液氢储罐设计技术以LNG 储罐的设计技术为基础,但由于液氢温度相比LNG温度低90℃以上,且气化潜热小50%,因此对液氢储罐的保温绝热性能提出了更高的要求。与此同时,由于氢气比甲烷更容易燃烧,且燃烧速度更快更剧烈,因此液氢储罐的设计工艺安全性也与LNG 储罐的设计有根本性的变化。而综合储罐轻量化设计原则,复合材料的耐低温性需具有大幅提升。以上诸多区别都导致了液氢储罐的加工制造成本较高,工艺成熟度相对较低。

综上,为了提高液氢储罐的安全及工艺成熟度,扩大液氢的应用领域,不仅需要对超低温环境下储罐内胆轻质材料的力学性能、材料介质兼容性、热膨胀一致性等进行深入研究,以保障机载液氢储罐的安全可靠性,同时对轻质低导热系数的绝热材料及储罐绝热结构形式的创新性研究也至关重要。