智利某铁矿干磨干选工艺研究

2024-02-20张斌

张 斌

(中钢设备有限公司,北京 100080)

我国铁矿资源储量丰富,但其特点是“贫、细、杂”[1],即原矿品位低、矿石成分复杂、有用矿物嵌布粒度细。传统的磁铁矿选矿工艺是“三段一闭路破碎、阶段磨矿阶段选别、浓缩脱水”工艺[2-3],但对于干旱缺水地区来说,传统选矿工艺存在很大的技术制约因素,且生产成本会明显提高。然而,由于矿石的嵌布粒度比较细,不能通过现有的粗粒干选技术选出合格的铁精矿。高压辊磨机作为一种细碎设备,具有单台处理量大、能耗低、作业率高、占地面积小和产品粒度细等特点,已广泛应用于铁矿石粉碎工艺流程[4-5]。21 世纪以来,高压辊磨机在国内金属矿山得到广泛应用,特别是在马钢集团南山矿业有限公司凹山铁矿进行高压辊磨技术改造以后,首钢集团曹妃甸选矿厂、河北钢铁集团研山铁矿、抚顺罕王矿业集团傲牛选矿厂、攀枝花地区白马铁矿等几十个选矿厂相继采用了高压辊磨工艺。但是,高压辊磨机应用于铁矿选矿厂中,主要作用是矿石的破碎作业,然后进行干选抛尾或湿式预选作业。高压辊磨的处理能力大、破碎比大、适合细粒级粉碎的特点并没有完全发挥,本文主要研究了高压辊磨机在干磨干选系统中的应用,通过对矿石进行细粒级磨矿,然后进行干选作业,最终选出合格铁精矿[6-9]。

1 原矿性质

1.1 矿物成分

智利某铁矿的矿样主要是主矿体经风化、剥蚀、搬移至低洼之处的地表及浅部(含残留在原地或半原地),形成的含铁矿石砾石的黏土、砂土及岩屑胶结物。矿石主要由Fe、Si、Ca、Mg、Al、O 等元素组成。矿石中金属矿物有磁赤铁矿、磁铁矿、赤铁矿、褐铁矿,脉石矿物主要有方解石、白云石、石榴子石、长石和石英等。

1.2 原矿性质分析

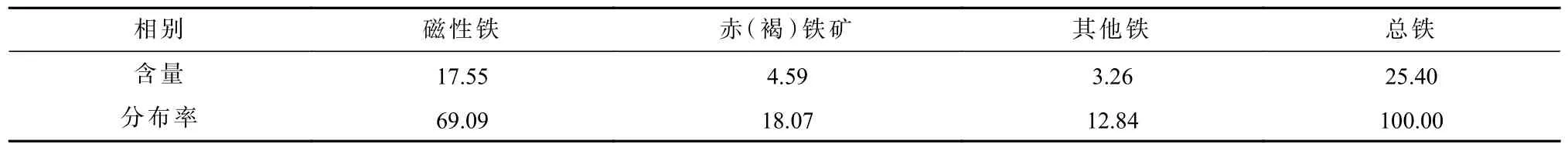

针对原矿样进行主要元素的化学分析,并对矿石中Fe 的赋存进行物相分析,结果见表1 和表2。由表1 可知,矿石中可供利用的有价元素主要为Fe,其含量为25.40%;矿石中S 元素含量比较高,而P 元素含量比较低。由表2 可知,矿石中铁主要赋存在磁性铁矿物中,其分布率为69.09%;其次是赋存在赤(褐)铁矿中,以及碳酸盐和硅酸盐等矿物中铁,分布率分别为18.07%和12.84%。

表1 矿石化学分析Table 1 Chemical analysis of ore 单位:%

表2 铁化学物相分析Table 2 Chemical phase analysis of Fe 单位:%

1.3 原矿嵌布特征

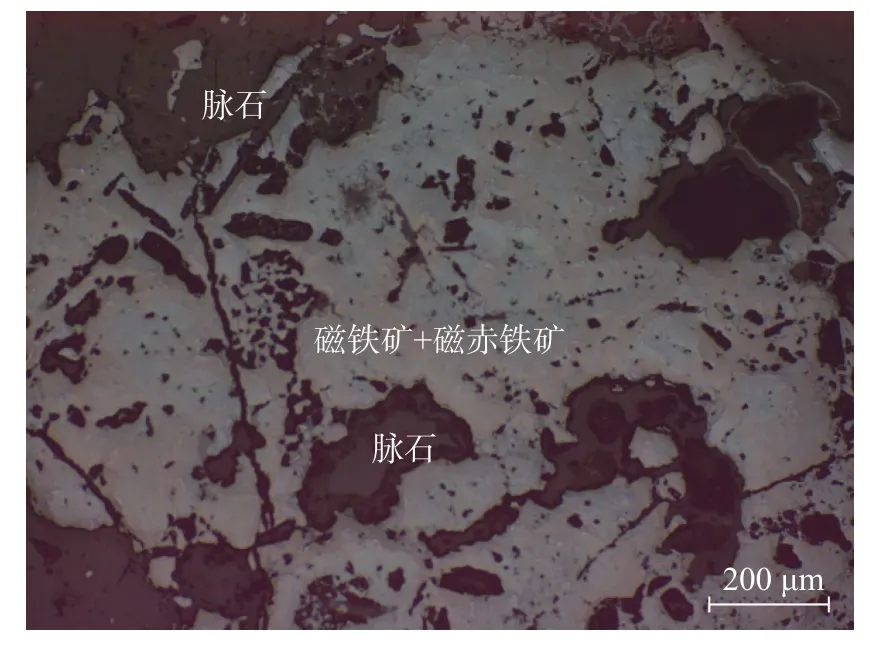

原矿中,以磁铁矿和磁赤铁矿为主的磁性铁矿物与脉石矿物、褐铁矿的共生关系较为密切,粗粒铁矿物集合体中常常嵌布细粒的脉石矿物,典型嵌布特征如图1 和图2 所示。

图1 矿石中磁性铁矿物与脉石矿物的共生关系Fig.1 Symbiotic relationship between magnetic iron minerals and gangue minerals in ores

图2 矿石中磁赤铁矿与褐铁矿、脉石矿物的共生关系Fig.2 Symbiotic relationship between maghematite, limonite and gangue minerals in ores

从矿石中铁的赋存状态以及重要铁矿物的嵌布特征来看,因矿石中铁主要以磁赤铁矿和磁铁矿的形式存在,其所组成的磁性铁矿物集合体是选矿的目的矿物,故磁选作业时磁性铁矿物的实际矿物成分及嵌布特征是影响铁精矿品位的主要因素。对于干式磁选作业而言,磁性铁矿物与脉石矿物常紧密共生,在矿石破碎时绝大部分磁性铁矿物难以与脉石矿物解离,故磁选作业时磁选精矿中磁性铁矿物的含量不会很高,难以生产高品位的铁精矿;对于磨矿作业而言,该矿石中磁性铁矿物集合体的嵌布粒度较粗,磨矿时容易实现单体解离。获得高品位铁精矿的途径是在保证磁性铁矿物具有较理想的单体解离效果的前提下,进行干式磁选或者湿式磁选[10-11]。

1.4 原矿特性总结

原矿中铁的品位为25.40%,其中磁性铁矿物中铁的分布率为69.09%(mFe 17.15%),以硅酸盐为主的脉石矿物中铁的分布率为12.84%,赤(褐)铁矿中铁的分布率为18.07%。矿石中铁矿物集合体的嵌布粒度一般较粗(>0.25 mm),但多数铁矿物集合体尤其是磁性铁矿物集合体与脉石矿物共生密切,细碎条件下大多数磁性铁矿物难以单体解离,这是影响最终干选铁精矿品位的根本原因;对于矿石的选矿而言,在磨矿条件下绝大多数磁性铁矿物可以实现单体解离,容易获得较高品位的铁精矿。因此,在保证矿石粒度尽可能细、提高磁选回收率的情况下,进行了干磨干选工艺的研究,并通过此工艺选出了合格的铁精矿。

2 选矿试验

2.1 原矿破碎至−3 mm 干选试验

由于铁矿物集合体嵌布粒度多数小于2 mm,按照多碎少磨的选矿理论,首先将原矿破碎至−3 mm,然后进行干选试验(表3)。

表3 原矿破碎后粒级分析Table 3 Grain size analysis of raw ore after crushing

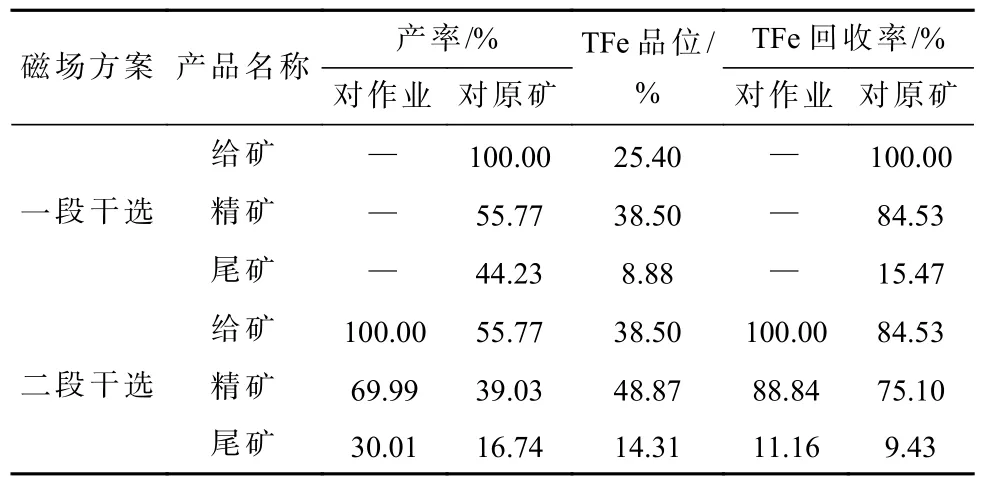

将破碎后的矿样混匀缩分,采用两段干式磁选进行选别,一段干选(使用CTG-4576 设备,磁选条件为:场强YZC-202,转速为G105);二段干选(使用高频干式精选机LCGX-0507,磁选条件为:场强YRC-102,转速G116,带速D215)。试验结果见表4,数质量流程图如图3 所示。

图3 −3 mm 干选试验数质量流程图Fig.3 Quantity and quality flow chart of −3 mm dry separation test

表4 −3 mm 干选试验数据Table 4 Test data of −3 mm dry separation

通过上述试验可以得到:原矿品位25.40%的矿石,通过两段干选作业,得到品位48.87%、产率39.03%,回收率75.10% 的精矿,取得了较好的试验效果。

2.2 二次干选精矿破碎至−1 mm 干选试验

将上述二次干选的精矿再次破碎至−1 mm。二次干选精矿破碎后粒级分布见表5。将−1 mm 的二次干选精矿混匀缩分,进行量恒式干选机干选试验,量恒式磁选机的平板磁高度为25 mm,磁场强度为1 200 Gs,试验结果见表6。

表5 二次干选精矿破碎后粒级分析Table 5 Grain size analysis of secondary dry concentrate after crushing

表6 −1 mm 干选试验数据Table 6 Test data of −1 mm dry separation

试验矿样通过量恒式干选机进行干选试验,在原矿品位48.87% 的情况下,可以得到品位58.46%、产率17.77%、回收率40.90%的精矿;同时产生了品位42.39%、产率20.01%、回收率29.21% 的中矿,这部分中矿需要在生产中进一步处理。

2.3 试验结论

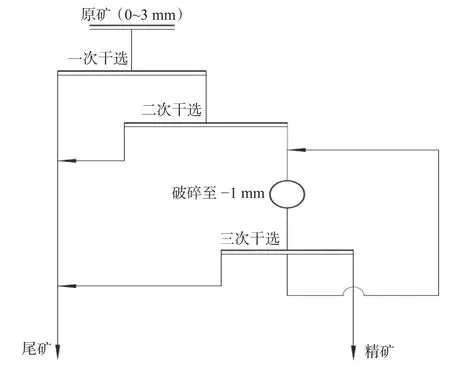

矿石经过干磨干选试验可以得到合格的铁精矿,主要结论如下所述。推荐的选别流程如图4 所示。

图4 试验推荐选别工艺流程图Fig.4 Process flow chart of recommended sorting

1)在原矿破碎至−3 mm 的情况下,经过两段干选作业,在原矿品位25.40% 的情况下,可以得到品位48.87%、产率39.03%、回收率75.10%的精矿和品位10.37%、产率60.97%、回收率24.89%的尾矿。尾矿可以直接抛掉,不再处理。抛掉产率大于60%的尾矿,大幅降低了再次处理的矿石量。

2)二次干选精矿再次破碎至−1 mm 后,经过量恒式干选机进行选别,得到品位58.46%、产率17.77%、回收率40.90%的合格精矿。

3)经过量恒式干选机干选,得到品位42.39%、产率20.01%、回收率29.21%的中矿,这部分中矿品位较高,具有回收的价值,需要考虑如何处理。

4)该矿石中磁性物料的结晶粒度相较于国内类似矿石粗,可以通过破碎至−1 mm 进行干选,得到合格的精矿,具有较好的经济价值。

3 选矿工艺

3.1 工艺流程的确定

根据矿石性质及相关的干磨干选试验,对于该矿石的工业选别流程讨论如下所述[3-4,12-13]。

1)矿石自采场采出后,由于废石的混入,需要增加大粒度磁滑轮干选作业,抛掉采矿过程中混入的废石,减少后续破碎及选别作业的处理量。

2)根据原矿矿样性质可知,矿石属于地表氧化矿,粉化率较高,破碎作业建议通过二段一闭路破碎系统得到−30 mm 产品。

3)−30 mm 产品经过一段高压辊磨和振动筛闭路作业,得到−3 mm 产品。

4)−3 mm 产品经过两段干式磁选作业,抛出尾矿,得到的精矿进行后续作业。

5)−3 mm 精矿经过二段高压辊磨作业,调整高压辊磨机辊间间隙,保证产品在−1 mm 左右,然后进行量恒式干选机选别作业,量恒式干选机中矿返回二段高压辊磨,形成闭路。既可以使中矿通过高压辊作业再次降低粒度,使这部分中矿能够充分解离,又解决了细粒级高压辊磨产品干式筛分作业不稳定的问题。

6)量恒式干选机精矿作为最终精矿,进行外销。量恒式干选机尾矿、−3 mm 干选尾矿以及大粒度磁滑轮尾矿作为最终尾矿,进行堆存。

通过上述结论,针对干旱缺水地区,拟定的工业开发工艺流程如图5 所示。

图5 干旱缺水地区适用的干磨干选工艺流程图Fig.5 Process flow diagram of dry grinding and dry separation technology applicable to arid and water scarce areas

1)破碎作业:原矿通过汽车给入颚式破碎机经过粗碎后,将矿石粒度由0 ~1 000 mm,破碎至0~250 mm,粗碎后产品通过大粒度干选皮带机进行磁滑轮抛尾(场强4 000 Gs),将采矿中混入的废石进行抛出,抛废比例占原矿的10%左右,具体根据采矿废石混入率进行确定。大粒度干选精矿品位28%左右,尾矿品位10%以下,大粒度干选的废石运至废石场进行堆存,大粒度干选精矿通过皮带机转运至中碎矿仓,然后通过皮带给料机给入圆锥破碎机进行中碎作业,中碎产品粒度为0~60 mm,中碎产品给入双层振动筛,进行检查分级,筛上产品返回中碎圆锥破碎机前矿仓,返回量约为原矿处理量的120%,筛下产品通过皮带机运输,进行一段高压辊磨作业。检查筛分的筛网尺寸为35 mm,控制中碎闭路筛分的产品粒度为−30 mm[4,14-15]。

2)一段高压辊磨作业:中碎筛分后的成品(−30 mm),通过皮带机给入一段高压辊磨机矿仓,矿仓下设置皮带给料机,将矿石给入一段高压辊磨机,一段高压辊磨机排料通过皮带机转运,给入双层香蕉振动筛进行筛分,筛孔尺寸为3.5 mm,筛上产品+3 mm 部分返回一段高压辊磨机矿仓,再次进行辊压作业,返回量约为原矿处理能力的115%。筛下产品−3 mm 部分通过皮带机运输,给入一次粉矿干选机,进行磁选作业,粉矿干选机为LCGJ 型粉矿筒式干选机,场强为4 000 Gs。一次粉矿干选精矿品位38%左右,尾矿品位9%左右。一次粉矿干选尾矿进行抛尾,精矿通过给料机给入二次粉矿干选机,进行二次干选作业,二次粉矿干选机为LCGX 型粉矿筒式干选机,磁系为翻转磁系,场强为4 000 Gs。二次粉矿干选精矿品位48% 左右,尾矿品位14% 左右。二次粉矿干选尾矿进行抛尾,精矿通过皮带机运输至二段高压辊磨矿仓,进行二段高压辊磨作业[16]。

3)二段高压辊磨作业:将二次粉矿干选的精矿(−3 mm)给入二段高压辊磨机矿仓,矿仓下设置皮带给料机给入二段高压辊磨机,进行辊压作业,二段高压辊磨机的排矿产品粒度约为−1 mm,通过皮带机给入三次粉矿干选机,进行干式磁选作业,三次粉矿干选机为LHGX 型量恒式干选机,场强为1 200 Gs。经过三次粉矿干选作业,得到三种产品,其中,精矿品位58%以上,尾矿品位16% 左右,中矿品位43%左右。三次粉矿精矿为最终精矿进行销售,尾矿为最终尾矿进行堆存,中矿产品与二段高压辊磨作业形成闭路,重新返回高压辊磨矿仓,进行再磨作业,中矿返回量为新给入二段高压辊磨矿量的140%左右[17-18]。

通过上述工艺流程对矿石的处理,在原矿品位25.40%的情况下,可以得到精矿品位58%以上的精矿,精矿回收率在70%左右,使此类矿石在缺水条件下能够取得良好的经济效益,能够保证矿山稳定高效的运行。

3.2 主要设计指标

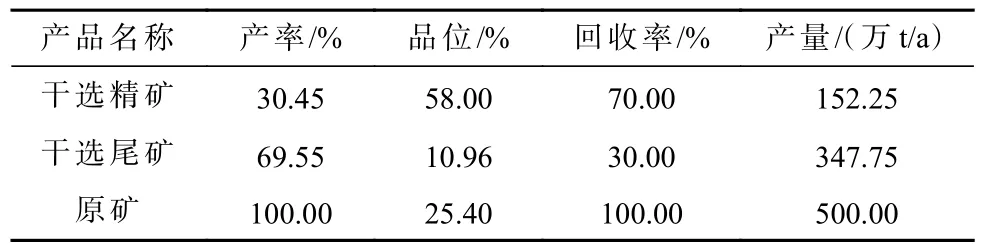

根据相关技术要求的确定,矿山设计规模为500 万t/a,干磨干选系统全年运行5 940 h,即每天工作18 h,全年工作330 d,设备作业率为67.80%。主要设计指标见表7[1-3]。

表7 主要设计指标Table 7 Main design index

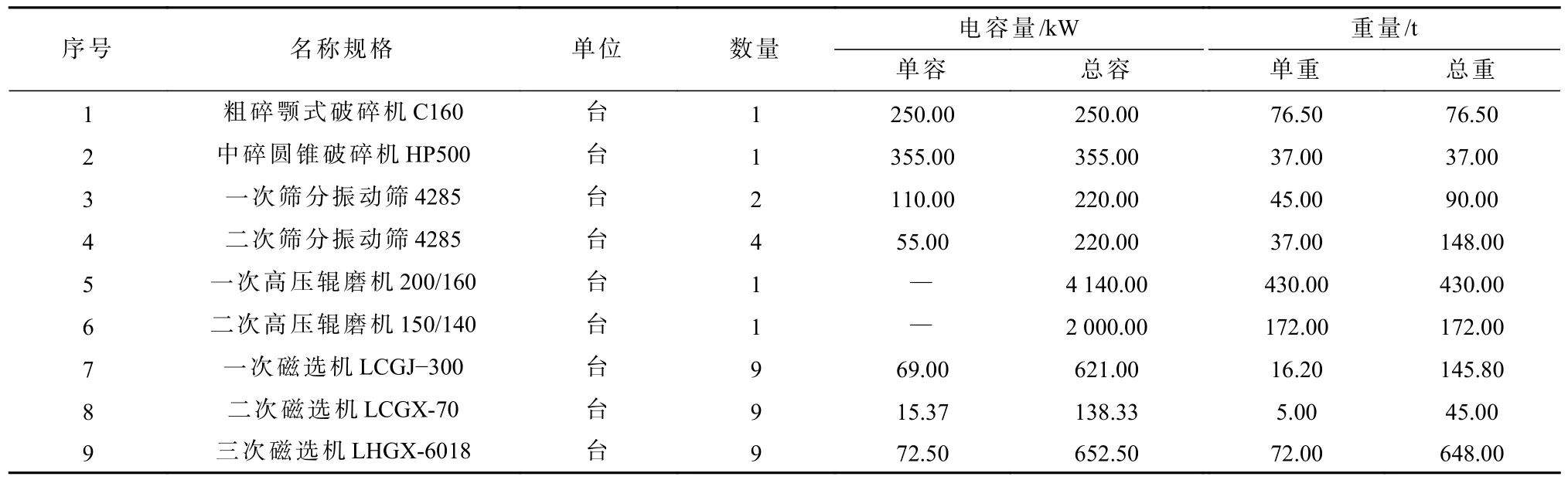

3.3 主要工艺设备的选择

选矿工艺设备选择原则如下所述。主要设备选型见表8。

表8 主要设备选型Table 8 Selection of main equipment

1)所选设备的型号、规格、数量满足规模的需要,并适合矿石的物理、化学性质及产品要求。

2)关键大型设备选择世界上性能先进、成熟可靠的产品,其余设备尽量选用中国生产、先进、可靠、优质、高效、节能的产品,既努力使新建选厂达到国际较先进水平,又尽量节省投资,降低经营费用,确保完成生产指标。

3)在进行设备选型时,根据当地的运输条件和供电条件,尽量选择与建厂规模相适应的大型设备,减少设备系列与台数,以降低建设投资和生产费用,便于实现自动控制与生产管理。

4)由于生产中矿量、品位等指标有一定的波动性,考虑上、下工序所选用的设备负荷率协调性、均衡性,且设备能力有一定富余量。

5)为保证主要设备的作业率,配套设备具有适当的备用量。

4 技术优势与特点

与传统选矿工艺技术相比,该选矿工艺的特点和有益效果如下所述[10,12,16]。

1)微细粒磁铁矿的干磨干选工艺经过两段破碎-两段高压辊磨-三段粉矿干选作业后,得到了铁精矿品位大于58%,回收率70%左右的合格产品。相较于传统的三段破碎-阶段磨矿阶段选别-浓缩脱水的工艺,大大简化了工艺流程,节约了选矿工艺生产成本。

2)微细粒磁铁矿的干磨干选工艺,利用两段高压辊磨机进行矿石的粉磨作业,取消了传统选矿工艺中的球磨机细磨作业,体现了高压辊磨机处理量大、能耗低、作业率高、破碎比大、适合粉磨的技术优势,使选矿厂的劳动定员、能源消耗、水资源消耗相应减少,减少了选矿工艺生产成本。

3)微细粒磁铁矿的干磨干选工艺,相较于传统的选矿工艺,节约了大量的水资源,并且不需要建立湿式尾矿库,节省了建设投资,减少了选矿厂的安全隐患。

4)微细粒磁铁矿的干磨干选工艺,相较于传统的高压辊磨与振动筛闭路的工艺,在二段高压辊磨作业后创新地采用高压辊磨与量恒式干选机进行闭路作业,克服了干式筛分工艺对于粉料适用性差、效率低的缺点,同时也避免了采用风力分级能耗大、管路磨损严重的问题。

5)微细粒磁铁矿的干磨干选工艺,能够解决−1 mm 矿石的干式选别工艺,根据矿石性质的差别及产品要求,可以进行更细粒级的选别,相应的需要增加粉矿干选段数,并调整粉矿干选机中矿返回高压辊磨机的矿量。

5 结 语

通过对智利某铁矿的工艺矿物学及相关试验的研究,确定了干磨干选的工艺开发方案,矿石通过两段破碎-两段高压辊磨-三段干式磁选作业,最终得到精矿品位大于58%的合格产品。通过上述研究可知,针对特定地区特定情况下的矿石性质,需要进行传统选矿工艺流程的优化,在尽可能低风险、少投入的情况下,选择适应于当时当地情况的选别方法。该工艺摒弃了传统选矿概念中的把脉石与矿石磨细充分解离,保证有用矿物尽可能全部回收的理念,选择舍弃一定的回收率,保证精矿产品能够销售的干磨干选工艺,既解决了干旱缺水地区无法采用传统选矿方法的问题,又提高了矿山的经济效益。