小尺寸CT试样断裂行为的GTN细观损伤模型研究

2024-02-20李逸涵杨万欢黎军顽钟巍华宁广胜

杨 越,李逸涵,杨万欢,黎军顽,*,钟巍华,*,宁广胜,杨 文

(1.上海大学 材料科学与工程学院,上海 200444;2.中国原子能科学研究院 反应堆工程技术研究所,北京 102413)

反应堆压力容器(RPV)是核电站的关键部件,为确保核电站的运行安全,需要在服役期间对RPV钢的抗裂性进行监测。减小试样的尺寸是目前核材料测试分析的趋势,小尺寸试样不仅可减小辐照参数的梯度,还可在节约测试成本的同时避免材料的局部不均匀性[1-2]。同时,样品构型也是需要考虑的因素之一[1],已有研究表明小尺寸CT试样能提供有效的断裂表征参数[3-4],包括J-R曲线[5],该曲线可表征材料对裂纹萌生、稳定扩展、不稳定撕裂的阻力。

除实验研究外,数值分析一直是研究断裂行为的有利工具,如有限元法(FEM)。该方法将连续的材料离散为有限的小单元,通过绘制围道曲线和设置边界条件计算裂纹前缘的J积分[6],但结果的精度依赖于裂尖单元的奇异性,且无法预测裂纹的扩展路径。随着数值模拟方法的不断发展,衍生出更加高效的扩展有限元法(XFEM)[7],该方法相较于传统有限元法的一个主要优势是它允许裂纹在单元内部或穿透单元,可研究任意路径的裂纹起始和扩展。然而,XFEM进行断裂分析时易出现收敛困难的问题,且小尺寸CT试样的裂纹尖端不满足平面应变条件,不适用于基于线弹性断裂力学开发的XFEM[8-9]。以上基于传统断裂力学的数值方法仅考虑了材料的宏观性能,存在一定的局限性。针对这个问题,学界提出了损伤断裂力学,通过细观尺度的损伤来解释材料的宏观失效过程[10-13]。GTN(Gurson-Tvergaard-Needleman)细观损伤模型[14]就是广泛使用的损伤模型之一,可描述微孔洞形核、聚集形成微裂纹,最终穿透材料导致的断裂失效演化过程。Paermentier等[15]使用GTN模型建立了3种不同测试尺度下的动态韧性断裂模型,并成功再现了X70与X100管线钢的动态韧性断裂行为;Teng等[16]采用GTN模型分析了铝合金5A06板材成形过程中的延性断裂行为,测定了断裂过程中的损伤参数,并获得了与实验结果吻合的预测结果;杨万欢等[17]构建了不同厚度国产A508-Ⅲ钢小尺寸拉伸样品的GTN细观损伤模型,通过有限元反求法研究了厚度对小尺寸拉伸样品拉伸颈缩行为的影响规律与机理;Li等[18]采用小冲杆试验和逆向有限元相结合的方式构建了GTN损伤模型,代入有限元仿真得到的全程应力-应变曲线与试验数据吻合较好。将GTN细观损伤模型应用于小尺寸样品力学性能表征是目前的研究热点和难点,尤其是应用于小尺寸CT试样的断裂行为研究亟待补充。

基于上述研究现状,本文基于国产A508-Ⅲ钢的低温拉伸测试结果,构建Ramberg-Osgood力学本构模型和GTN细观损伤模型,标定模型参数并验证模型的准确性和可靠性;同时,设计开展小尺寸CT(1/6CT)试样的低温断裂韧性测试,并对断口形貌进行机理分析。在此基础上构建1/6CT试样从裂纹萌生、扩展至失效断裂过程的有限元数值模型,通过断裂过程的载荷-位移曲线预测J-R曲线,讨论不同温度下1/6CT试样的裂纹扩展行为,以期为RPV钢小尺寸试样断裂行为的研究提供参考。

1 实验过程

1.1 材料与单轴拉伸测试

试验材料为国产A508-Ⅲ钢,其化学成分(质量分数,%)为:C,0.175;Si,0.205;Mn,1.59;Cr,0.137;Mo,0.482;Ni,0.731;V,0.0019;P,0.005;S,0.003;Fe,余量。其热处理工艺为:加热至900 ℃保温60 min进行奥氏体化,随后淬火并在655 ℃进行回火处理。基于GB/T 228.3—2019[19]拉伸测试标准,采用TSE104C型电子万能试验机对光滑圆棒拉伸试样进行拉伸测试,试样几何尺寸如图1所示,位移加载速率为0.6 mm/min,测试温度为-100、-110、-120、-130 ℃,通过液氮喷淋方式营造低温测试环境,试样在GD200A环境箱中保温30 min后进行拉伸测试,使用SN E91695接触式引伸计采集应变数据。图2为不同温度下光滑圆棒试样单轴拉伸测试获得的工程应力-应变曲线。由图2可知,国产A508-Ⅲ钢属于幂律硬化材料,随着测试温度的降低,工程应力-应变曲线总体呈上移趋势,材料的屈服强度和抗拉强度均随着温度的降低而升高,分别由-100 ℃时的522 MPa和692 MPa增加到-130 ℃时的605 MPa和738 MPa,增幅分别为83 MPa和46 MPa,表现出低温脆性。其中,-100 ℃时曲线的屈服平台较短,这归因于测试温度较高时,柯氏气团对位错的钉扎作用减弱,位错滑移所需要的作用力减小。

图1 拉伸试样的几何尺寸

图2 工程应力-应变曲线

1.2 小尺寸CT试样的断裂韧性测试

小尺寸CT试样(几何形状为标准CT试样的1/6,即1/6CT试样)的厚度(B)和宽度(W)分别为4.15 mm和8.30 mm,初始裂纹长度(a0)为3.70 mm。测试前采用降K法在EHF-EV01KZ型岛津电液伺服疲劳试验机上预制疲劳裂纹,并在样品两侧加工20%厚度的侧槽,1/6CT试样的几何尺寸如图3a所示。参考ASTM E1820-11标准[20]在LFV-E10型电子疲劳试验机上开展准静态断裂韧性测试,加载速率为0.1 mm/min,测试温度为-100、-110、-120、-130 ℃。通过SANDENE EXR9-10型COD引伸计测量试样的张口位移(V),并自动记录对应的拉伸载荷(P),试样装配方式如图3b所示。待试样失稳后快速拉断,以便对其断口表面形貌进行分析,并测量裂纹的始末长度,为确保测试结果的可靠性和准确性,每个温度下进行多次重复试验。

图3 1/6CT试样的几何尺寸(a)及装配方式(b)

图4为不同温度下国产A508-Ⅲ钢1/6CT试样的P-V曲线。由图4可知,不同温度下获得的P-V曲线表现出相同的演变规律。在初始加载阶段,P-V曲线的斜率保持不变,此时材料处于弹性变形阶段;随着位移的增加,曲线斜率逐渐减小,试样开始屈服并发生塑性变形;继续加载,位移持续增加但载荷几乎保持不变,这是裂纹稳定扩展的结果;位移继续增加直至载荷突降,即试样发生了断裂。对比不同温度下的P-V曲线可发现,屈服段位移随着温度的降低而缩短,说明1/6CT试样的塑性变形能力随着温度的降低而减弱,呈现出明显的脆性断裂特征。根据ASTM E1921[21]对P-V曲线下面积进行计算,得到不同温度下的平均应力强度因子KJC分别为83.1、77.9、58.5、36.1 MPa·m1/2,说明国产A508-Ⅲ钢的抗裂性对温度敏感,试样从变形到断裂所吸收的能量随着温度的降低而减少,即材料的抗裂性变差。

图4 不同温度下国产A508-Ⅲ 钢的P-V曲线

1.3 断口形貌分析

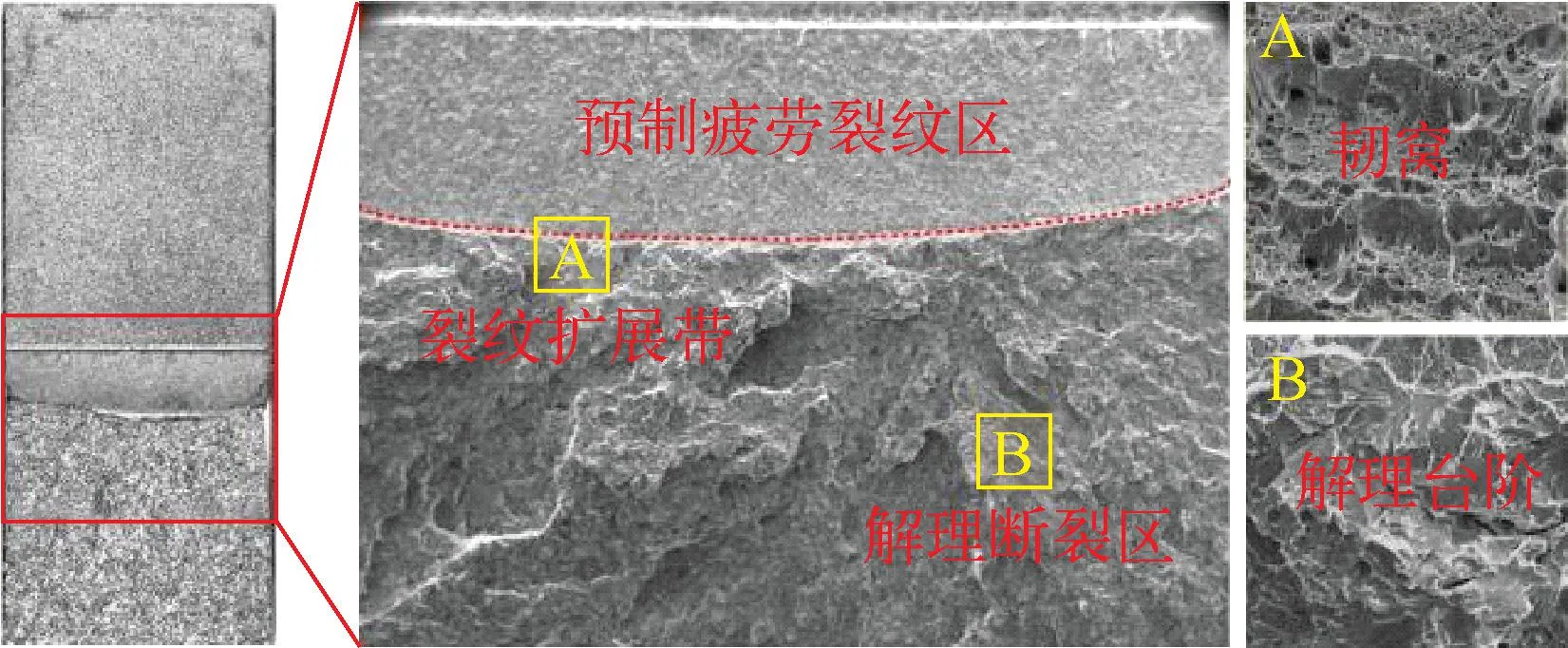

由于不同温度下国产A508-Ⅲ钢1/6CT试样的断口具有类似的形貌,因此以-120 ℃时的1/6CT试样断口进行分析,如图5所示,根据形貌特征可划分为3个区,即预制疲劳裂纹区、裂纹扩展带和解理断裂区。裂纹扩展带是预制疲劳裂纹在加载过程中发生的小范围塑性断裂,具有大量的韧窝;解理断裂区是裂纹发生失稳扩展形成的区域,有河流状花样和解理台阶等脆断特征出现。图6示出了不同温度下1/6CT试样的裂纹扩展带形貌,裂纹扩展带的韧窝区(图5中A区)如图中红线所标。由图6可知:-100 ℃时试样断口表面有较多窝坑,A区宽度为43 μm;随着温度的降低,A区宽度逐渐变窄,断口表面趋于平坦;当温度降至-130 ℃时,A区宽度仅约10 μm,断口表面有明显的撕裂棱;窝坑随着温度的降低逐渐变浅,平均韧窝尺寸从-100 ℃时的0.3 μm减小至-130 ℃时的0.05 μm,这表明随着温度的降低,材料的塑性变形能力弱化,断裂机理逐渐以解理断裂模式为主。

图5 -120 ℃时1/6CT试样的断口形貌

图6 不同温度下1/6CT试样的裂纹扩展带形貌

2 理论模型的构建与分析

2.1 弹-塑性力学本构模型

采用Ramberg和Osgood[22]提出的力学本构模型对国产A508-Ⅲ钢的应变硬化行为进行描述,如式(1)所示。

(1)

式中:σT和εT分别为真应力和真应变;σ0和ε0分别为屈服应力和屈服应变;α和n分别为材料的应变硬化系数和应变硬化指数。

模型参数通过对单轴拉伸测试获得的真应力-应变曲线进行拟合确定,结果列于表1。

表1 不同温度下国产A508-Ⅲ钢的Ramberg-Osgood力学本构模型参数

2.2 GTN细观损伤模型及参数标定

GTN细观损伤模型根据材料中孔洞的形核和成长来预测金属的失效断裂,该模型可表示为:

(2)

式中:φ为屈服函数;σm为平均应力;σe为等效应力;q1、q2和q3为Tvergaard[22]考虑孔洞间的相互作用而引入的参数;f*为解释孔洞聚合效应的孔洞体积分数函数。

孔洞演化过程可通过函数f*(f)来描述:

(3)

式中:f为孔洞体积分数;f0为初始孔洞体积分数,与材料的第二相颗粒和夹杂物有关;fc为临界孔洞体积分数;fF为临界断裂孔洞体积分数。孔洞体积分数的增长率是现有孔洞增长和新孔洞的形核速率之和:

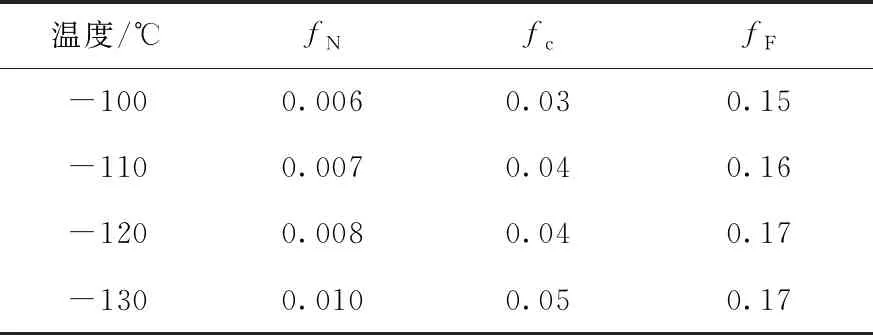

(4)

GTN细观损伤模型中共有9个损伤参数,分别为q1、q2、q3、εN、SN、f0、fN、fc和fF。通常认为q1、q2和q3与材料无关,一般取1.5、1和2.25[22];孔洞形核参数εN和SN分别取0.3和0.1[17-18,23]。初始孔洞体积分数f0取钢中初始夹杂物的体积分数,本文取0.002;其余3个损伤参数可由有限元反求法进行标定。在标定过程中,首先假定1组初始值,数值模拟拉伸试样的受力变形过程,根据模拟P-V曲线与实际结果之间的偏差调整损伤参数,不断迭代寻求最优解,具体的参数标定过程如图7所示,其中E为弹性模量,ν为泊松比。图8为-120 ℃时基于GTN细观损伤模型采用有限元模拟获得的P-V曲线与试验测试结果的对比。可直观看出,模型预测结果与试验结果非常吻合,相对误差不超过3%,验证了采用GTN细观损伤模型研究国产A508-Ⅲ钢拉伸断裂过程的可行性和准确性。使用有限元反求法标定国产A508-Ⅲ钢在不同温度下的GTN细观损伤模型参数,结果列于表2,该参数集将用于后续1/6CT试样断裂行为的研究。

表2 不同温度下国产A508-Ⅲ钢的GTN细观损伤模型参数

图7 GTN细观损伤模型的参数标定流程图

图8 -120 ℃时试验与模拟获得的P-V曲线对比

2.3 J-R曲线的规则化法求解

根据ASTM E1820-11[20]推荐的规则化法对P-V曲线进行数据处理。首先对最大载荷Pmax之前的每个数据对(Vi,Pi)分别按式(5)和(6)进行规则化处理。

(5)

(6)

式中:ηp为塑性因子;σy为屈服强度和抗拉强度的平均值;Ci为加载线弹性柔度;Ji为每一数据点对应的J积分值,由ASTM E1820-11的附录A1进行计算。测试终止点处的数据对(Vi,Pi)用测量的最终裂纹长度af进行规则化处理,得到裂纹终止点(Vf,Pf),并从该点作切线到由a0规则化处理的数据曲线。将Vp/W>0.001至切点间的数据对按式(7)进行拟合,确定式中的参数a、b、c和d,并反推实时裂纹长度ai和对应的Ji值。

(7)

处理完数据后,将得到的J积分值和裂纹扩展量Δa按照式(8)进行拟合,建立不同温度下国产A508-Ⅲ钢的J-R曲线,并作0.2 mm钝化偏置线与阻力曲线相交以确定断裂韧度。

J=C1×ΔaC2

(8)

3 小尺寸CT试样断裂过程的数值模拟

结合建立的Ramberg-Osgood力学本构模型以及标定的GTN细观损伤模型,构建1/6CT试样的三维有限元数值模型,如图9所示。为准确再现裂纹的扩展过程,对裂纹尖端的网格进行细化,并使用过渡网格向外延伸,单元类型为C3D8R,裂纹尖端的最小单元尺寸为0.05 mm,并施加位移边界条件。当裂纹尖端的孔洞体积分数f*达到临界值时,网格失效并被状态变量STATUS删除,实现裂纹的扩展。裂纹扩展长度通过统计失效网格的数量进行确定,考虑到裂尖钝化的影响,采用式(9)对裂纹扩展长度进行修正。

图9 1/6CT试样的三维有限元模型

a=a0+nl/2

(9)

式中:n为失效网格的数量;l为裂尖网格宽度。

4 数值结果与分析

4.1 小尺寸CT试样的断裂过程

不同温度下1/6CT试样的裂纹扩展过程具有相同的规律,以-120 ℃为例进行分析。图10为P-V曲线的模拟和试验结果以及对应P-V曲线上不同时刻的1/6CT试样等效塑性应力云图。对比图10a中试验值与模拟值发现,基于GTN细观损伤模型预测的P-V行为与试验结果非常吻合,这表明基于GTN细观损伤模型建立的裂纹扩展有限元模型能准确反映材料的损伤失效过程,具有较好的准确性和可靠性。观察图10b可知,1/6CT试样的断裂过程可划分为4个阶段:刚开始加载(A点)时,试样裂纹尖端处于弹性变形阶段;继续加载至B点时,裂纹尖端开始发生小尺度屈服,裂尖出现应力集中,最高达673 MPa;随着加载的继续,对应C点时裂纹开始萌生并发生扩展,随着裂纹的扩展,能量得以释放,应力有所降低;由于-120 ℃时材料的断裂以脆性断裂为主,因此CD段较短,材料很快达到D点失去承载能力发生断裂。从图10可看到,试样变形过程中,应力最大值始终处于裂纹尖端处,裂尖的应力集中现象将促进孔洞的生长,且由于试样的对称性,裂尖两侧的拘束度相同,因此加载过程中裂尖的应力云图呈对称分布,裂纹沿直线扩展,模拟所得裂纹扩展路径与试验结果相吻合。

a——P-V曲线;b——等效应力云图

-120 ℃时1/6CT试样的断裂裂纹扩展过程中的孔洞体积分数(VVF)云图和演化过程示于图11。其中,图11a为裂纹扩展过程中某一时刻试样剖面的损伤轮廓,圆弧内浅灰色区域为失效单元,红色区域是最大损伤单元。试样缺口尖端的应力集中现象将促进孔洞的形核,因此试样截面中心点最先发生失效,与实际断口情况相吻合。图11b为对应图11a中E点孔洞体积分数的演变过程。由图11b可知,材料的初始孔洞体积分数f0为0.002,随着等效塑性应变的增加,新孔洞开始形核,旧孔洞略长大,当应变达到0.15时,VVF增长到0.008。与此同时,孔洞开始融合,VVF快速增长并主导裂纹向前扩展,当VVF增加至0.17时,达到了材料的临界断裂孔洞体积分数fF,材料的宏观应力水平快速下降,即发生了断裂。GTN细观损伤模型从孔洞的形核、生长和融合角度准确描绘了1/6CT试样的裂纹萌生和扩展过程。

a——VVF云图;b——VVF演化

4.2 基于GTN细观损伤模型预测的J-R曲线

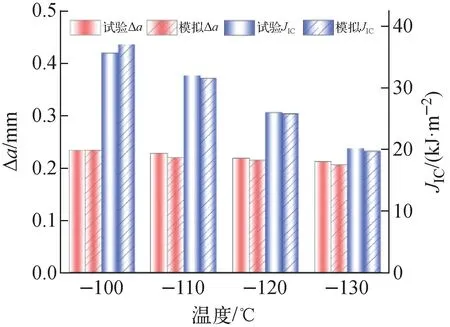

表3为采用规则化法处理获得的不同温度下1/6CT试样的J-R曲线方程参数。由表3可知,模拟结果与试验结果吻合,参数C1和C2均随温度的降低而减小,J-R曲线表现出温度敏感性,随温度的降低而整体降低。在相同加载条件下,裂纹扩展至某一长度时对应J积分值的大小代表断裂需吸收能量的多少,J阻力曲线随温度的变化趋势说明国产A508-Ⅲ钢的裂纹扩展阻力随温度的降低而劣化,反映在宏观性能上即材料在低温下容易发生断裂,且脆性断裂区域占样品断口表面的比例增大,反应堆压力容器的安全性降低。采用GTN细观损伤模型结合有限元的方法预测不同温度下1/6CT试样的裂纹扩展阻力曲线,图12为-120 ℃时模拟和试验获得的1/6CT试样的J-R曲线。由图12可知,数值模拟的预测曲线与实际曲线非常吻合,J积分值随着Δa的增大呈非线性增加,曲线的增长逐渐变缓,裂纹的扩展进程说明试样的承载能力随裂纹的扩展程度而逐渐降低,这与其他小型化试样的测量结果[24]一致。将0.2 mm偏置钝化线与J-R曲线相交得到断裂韧性并进行有效性判定,图13为模拟和试验获得的不同温度下1/6CT试样的裂纹扩展量Δa和断裂韧度JIC。由图13可知,JIC值由-100 ℃时35.7 kJ/m2降低至-130 ℃时的20.19 kJ/m2,降幅约为43%。由于试样尺寸较小,Δa随温度的变化程度不明显,仅有9%的降幅。同时,模拟获得的断裂韧性相对误差不超过5%,验证了基于GTN细观损伤模型的有限元法模拟小尺寸CT试样断裂行为的可靠性,且模拟数据的收敛性好,具有一定的工程应用价值。

表3 不同温度下试验与模拟获得的J-R曲线方程参数

图12 -120 ℃时试验与模拟获得的J-R曲线对比

图13 不同温度下试验与模拟获得的JIC与Δa结果对比

5 结论

1) 国产A508-Ⅲ钢的抗裂性与温度有关。随着温度从-100 ℃降低至-130 ℃,断口的韧窝区宽度由43 μm缩减至10 μm左右,平均韧窝尺寸从0.3 μm缩小至0.05 μm,P-V曲线下面积减小,表明材料的塑性变形能力随温度的降低而弱化。

2) 基于单轴拉伸试验结果,构建了不同温度下Ramberg-Osgood力学本构模型和GTN细观损伤模型。通过拉伸试验的有限元模拟标定了损伤参数,与试验结果相比,模拟结果的相对误差不大于3%,验证了模型的准确性和可靠性。

3) 构建了1/6CT试样的有限元模型并进行了裂纹扩展的数值计算,通过规则化法获得J-R曲确定断裂韧性,不同温度下模拟与试验J-R曲线非常吻合,温度从-100 ℃降低至-130 ℃时,JIC值和Δa的降幅分别为43%和9%,模拟相对误差不超过5%,通过GTN细观损伤模型的孔洞体积分数演化实现了裂纹扩展行为的良好预测。