基于西门子PLC的双闭环PID控制在橡胶制品挤出上的应用

2024-02-20李斌

李斌

(桂林橡胶设计院有限公司,广西 桂林 541004)

1 绪论

1.1 轮胎企业面临转型升级的挑战

现在绿色轮胎在全球范围内已成为发展潮流,其中降低轮胎滚动阻力是绿色轮胎的一个显著技术标志,是轮胎革新的一个重要目标,因应这种需求,各轮胎公司普遍把轮胎轻量化和低断面轮胎结构作为设计革新的一个方向,这就对工艺控制提出了更加严格的要求。而现有轮胎生产技术中,轮胎产品中的主要半制品橡胶部件需要采用挤出工艺进行生产,半制品挤出过程是生产汽车轮胎必不可少的工艺环节,挤出制品的质量与精度直接影响到轮胎产品的最终质量与精度,也影响到轮胎生产的成本,因此对半制品挤出部件的精度要求提升到一个新的等级,尤其是轮胎标签法的实施对轮胎的产品品质提出了全新的高标准要求, 轮胎企业也面临着转型升级的挑战.可以预见,在轮胎半制品挤出领域,高精度挤出的时代即将到来。

1.2 轮胎半制品挤出传统生产方式

目前国内大部分轮胎厂的轮胎半制品的挤出生产方式为采用“配方式”开环控制的模式进行生产。开环的控制方式,缺乏自动纠偏调节能力,不能及时调整由于难以避免的各种因素所引起的误差,即抗扰动能力差,其挤出的精确性就差,对国内大部分轮胎厂来说,提升半制品挤出品质迫在眉睫。

1.3 提升轮胎半制品挤出品质的解决方案

本文论述的控制采用一种串联双闭环PID算法进行速度的双闭环控制,能够有效的解决现有轮胎半制品挤出生产技术中定型稳定性差和挤出精确性差的问题。

2 轮胎半制品挤出传统生产方式的问题分析

目前国内大部分轮胎厂的轮胎半制品的挤出生产采用的控制方式是传统的“配方式”开环控制方式,即由生产人员事先试验出各种制品在一定挤出速度和生产线速度状态下的合理速度配比参数组,以配方的形式保存到工控机中,工人在日常生产中可以直接地在工控机中选择相应规格的“配方”来进行生产。但是这些配方是无法完全适应复杂多变的实际的生产过程,因为有很多因素会影响挤出稳定性和精确性,例如:

(1)由于机器精度误差引起的喂料波动。

(2)由于调速器控制电机误差引起的挤出机速度波动。

(3)由于炼胶工序的误差引起的胶料质量波动。

(4)由于胶料原材料本身的质量问题引起的胶料品质波动。

(5)由于生产操作失误引起的制品品质波动。

因此,实际生产过程中操作人员通常在接取辊道上用钢板尺测量挤出制品的宽度尺寸(如图1),在配方的基础上手动调整相应的生产参数来使挤出制品保持在工艺许可的误差范围内。这是一种开环生产方式,依赖于人工的反馈和人工的调节,通常其响应很难做到及时,即抗扰动能力差,另外这种开环生产方式通常缺乏系统的过程控制方法与生产条件规范,很难实现真正的稳定可控的配方生产,而且这种生产方法对工人的素质和认真态度的依赖程度高,往往会出现不同的班组在同一台设备上所生产出来的制品品质参差不齐的现象。

图1 人工测量制品图

3 章串联双闭环PID控制的方法与优势

3.1 串联双闭环PID控制方法简述

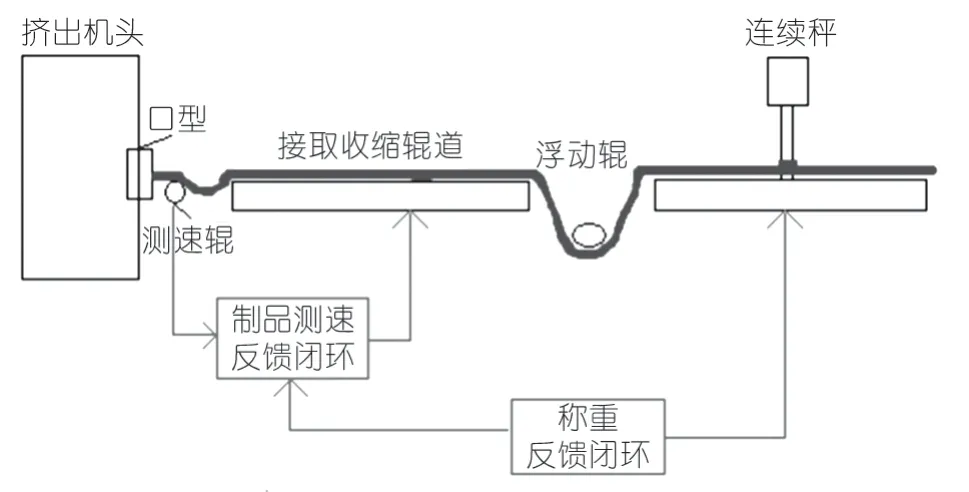

串联双闭环PID控制方法包含两套反馈闭环控制,分别是制品测速反馈闭环控制和连续秤称重反馈闭环控制,其中连续秤称重反馈闭环控制的被控量作为制品测速反馈闭环控制设定值的一部分。控制方法如下:

3.1.1 制品测速反馈闭环控制

通过编码器测速装置来实时检测挤出机口型出来的制品线速度,通过PID闭环控制算法直接调节接取线速度使接取线速度与制品线速度的比率保持稳定,可以在一定程度上去消除设备本身固有误差和胶料性能变化等可预见性误差带来的波动。

3.1.2 称重反馈闭环控制

通过接取辊道后面的连续秤的实时反馈制品重量,通过PID闭环控制算法调节接取线速度与制品线速度的比率值的设定,间接调节接取线速度,实现对制品的重量偏差进行自动补偿,使米重稳定在标准值附近,去消除不可预见性误差引起的制品重量波动。

3.2 串联双闭环PID控制的优势

双闭环配合代替人工对生产线速度进行自动调节,实现及时化、智能化的随动控制,具有抗扰动能力强的特点,实现对橡胶制品的稳定精确挤出。

4 串联双闭环PID控制的方案实施

4.1 控制方案综述

一条完成的常规挤出生产线通常包括供料机、挤出机、挤出工具、接取收缩装置、称重装置、冷却、PLC系统等。在常规挤出生产线上的挤出机的口型外侧增加一套测速装置(如图2),在原PLC控制系统里增加高速计数器模块,在原PLC程序里增加速度PID控制算法功能块,就可以实施串联双闭环PID控制的方案。下文将详细论述基于西门子控制系统的串联双闭环PID控制在胎面半制品挤出生产线上的方案实施。

4.2 控制方案的具体实施

比 例(Proportion)、积 分(Integral)、和 微 分(Differential)控制简称PID控制器,问世至今已有近70年历史,它以其结构简单、稳定性好、工作可靠、调整方便而成为工业控制的主要技术之一。当被控对象的结构和参数不能完全掌握,或得不到精确的数学模型时,控制理论的其它技术难以采用时,系统控制器的结构和参数必须依靠经验和现场调试来确定,这时应用PID控制技术最为方便,实际运行经验及理论分析充分证明,这种控制方法在相当多的工业对象中,都能得到满意的控制效果。

本文论述的控制系统是通过两个串联的PID控制闭环来提高设备的抗扰动能力和挤出精确性,分别为制品测速反馈闭环控制和连续秤称重反馈闭环控制,第一个控制器(主控制器)根据过程变量的实际错误影响第二个串行控制器(从控制器)的设定值,两个控制器串行连接进行控制,本文串联的主控制器是指连续秤称重反馈闭环控制,从控制器是指制品测速反馈闭环控制,控制框图如下 (如图3):

图3 串联双闭环PID控制框图

4.2.1 挤出制品测速反馈闭环控制(从控制器)

其原理是通过测速辊来实时检测制品出来的线速度,即反映了制品实际的挤出速度,利用该速度可以在制品挤出的线速度与接取、收缩一段线速度之间建立起直接的实时的速度跟随,实现随动控制,在一定程度上去消除机械、电气其本身固有可预见性误差带来的波动,以确保制品的稳定挤出。

该控制功能需与前文所述松弛挤出口型配合使用。具体实施方式如下:

(1)制品挤出速度检测的实现。

在挤出机的口型出口处安装一根测速辊(自由辊),并与一个高精度旋转编码器连接起来,如欧姆龙E6B2-CWZ1X 1500P/R.制品从口型“挤出”后带动测速辊转动,从而带动旋转编码器转动,编码器用于将口型测速辊的转速度转换为制品挤出线速度。

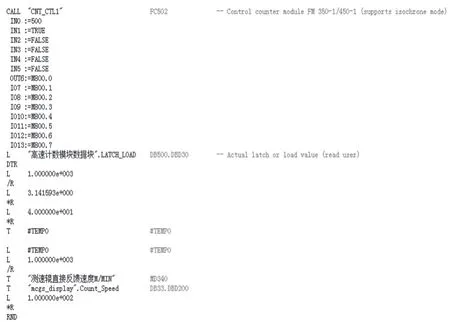

在原PLC机架上增加西门子的高速计数器模块FM350-1,前述的欧姆龙编码器转动发出的脉冲信号被接进此高速计数模块。

注意,FM350-1硬件安装前将 CPU 切换到STOP 模式,然后关闭电源再安装。如果要在高速计数器模块后面安装其它模块,须将其后模块的扩展总线连接到 FM350-1 的右边背板总线连接器。如果是后面没有模块了,就不要再连接扩展总线。

高速计数器模块FM350-1软件配置方法如下:利用STEP7编程软件在原PLC控制系统组态里增加FM350-1,并配置所连接编码器参数(图4)。

图4 高速计数器模块配置参数图

然后在PLC内部用程序把脉冲信号转换成制品的实时线速(m/min)放进变量MD340,控制算法如下(图5):

图5 制品速度检测转换程序

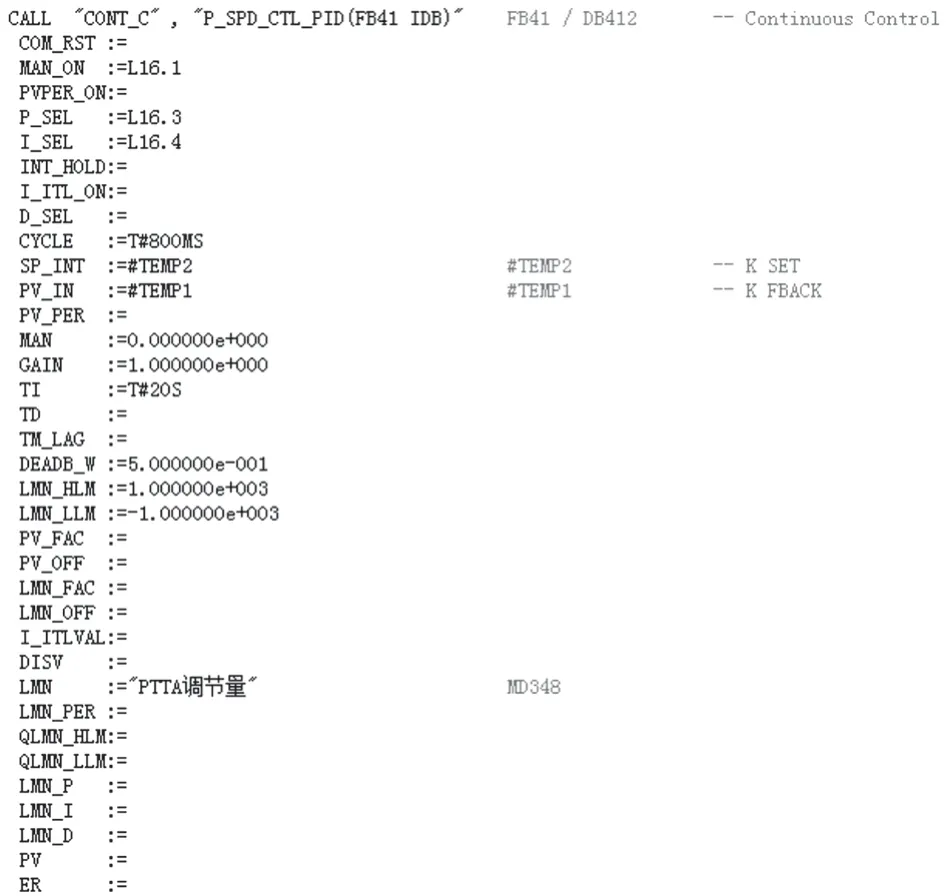

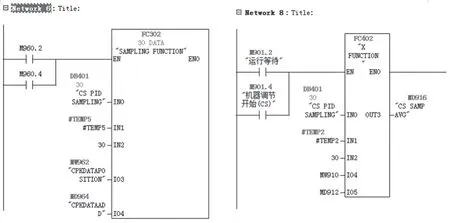

(2)制品测速反馈闭环控制的实现。

本闭环控制目标是保持接取线速度与制品线速度之间的比率稳定在设定值附近。对制品测速值MD340每100 ms采样一次,半秒求一次平均值作为实际制品测速用值。算出两者速度比率实际值存入临时变量#TEMP1,作为PID控制实际值,把想要的最适合生产实际的比率设定值存入临时变量#TEMP2(后述主控制器将对其进行调节实现串联控制),作为PID控制设定值,然后进行PID控制运算,控制算法如下(图6)。

图6 制品测速反馈PID控制程序

图7 米重抽样均值自动计算程序

在PLC内部,PID程序根据控制器设定值、实际值两者的偏差量进行实时运算,给出调节量MD348来自动调节接取线速度,使#TEMP1和#TEMP2保持基本一致,从而保证持接取线速度与制品线速度之间的比率稳定,实现稳定的挤出。

4.2.2 连续秤称重反馈闭环控制(主控制器)

本闭环控制是基于接取线速度与制品线速度的比率变化对制品重量有直接的影响的原理,通过接取辊道后面的连续秤的实时反馈制品重量,通过PID闭环控制算法调节接取线速度与制品线速度的比率的设定值,利用前述从控制器来实现调节接取线速度的目的,实现对制品的重量偏差进行自动补偿,使连续秤的实时制品重量保持稳定在配方标准重量设定值附近,去消除不可预见性误差引起的重量波动。具体实施方式如下:

(1)连续秤称量米重值的处理

因为米重在实时变化,为更好的判断米重的变化趋势,增强反馈调节的稳定性,须对米重值进行周期性取样,计算均值,以此为反馈量。

为了计算均值,在PLC内部建立一数据块来存储米重抽样值,通过编写程序,采用先进先出的方式进行周期性更新,并自动计算米重均值存入变量MD916(图5)。

(2)连续秤称重反馈控制的实现

把来自配方里的想要的标准重量设定值存入临时变量#TEMP0,作为PID控制设定值,把上述(1)里面计算得到的米重均值MD916作为PID控制实际值,然后进行PID控制运算,控制算法如下(图8)。

图8 连续秤称重反馈PID控制程序

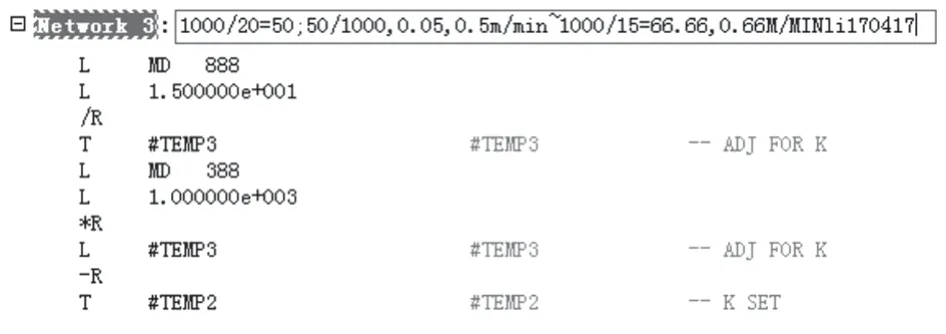

在PLC内部,PID程序根据控制器设定值、实际值两者的偏差量进行实时运算,自动算出调节量MD888,然后根据调节效果的实际需求对调节量MD888进行工程化处理后存入临时变量#TEMP3;然后把来自配方的接取线速度与制品线速度的比率的设定值MD388工程化处理后与#TEMP3相减,结果存入临时变量#TEMP2作为前述从控制器的设定值(实现串联控制,图9),以此来实时调节从控制器的设定值,使连续秤的实时制品重量保持稳定在配方标准重量设定值附近。

图9 从控制器的设定值调节程序

(3)控制效果的细节优化

为了抑制由于连续秤本身造成的称重的小的、恒定的振荡,偏差设置了一个死区(DEADBAND),即重量在死区范围内波动,控制器就不做调节运算。为了获得更好的调节效果,可在PID运算程序里,找到合理的死区值赋给#TEMP4,设置DEADB_W=#TEMP4,使自动调节更稳定。

另外,可以对死区以外的重量波动划分几个区域,不同的区域赋不同的比例增益系数值给MD896,设置GAIN=MD896,使自动调节响应更及时。

5 结论

半制品部件的稳定性、精确性、低收缩性是制造高性能轮胎的强大基础保证,本文论述的轮胎半制品挤出涉及到的串联双闭环PID控制方法,在某工厂的全钢胎面挤出生产线上的实际应用中取得了良好的效果。

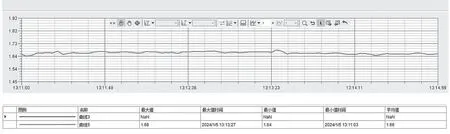

串联双闭环PID实际控制效果如下(图10):连续秤重量实时曲线,重量波动在±1.0%左右。

图10 串联双闭环PID实际控制效果图

经过工厂实践,采用本方案生产出来的轮胎半制品部件在稳定性、精确性方面都有显著提升,可有效提升成型效率和质量,提高产品品质。