软化体系对EPDM/POE共混胶耐老化及耐高温性能的影响

2024-02-20公维颖张勇邓涛

公维颖,张勇,邓涛*

(1.青岛科技大学 高分子科学与工程学院,山东 青岛 266042;2.漯河利通液压科技股份有限公司,河南 漯河 462000)

三元乙丙橡胶(EPDM)分子主链是完全饱和的C—C键稳定结构,只在侧挂基中含有少量的不饱和键,所以良好的主链饱和性是其具有良好耐热老化的原因。EPDM的耐热及耐热氧老化性能优于其他通用橡胶,只要配合适当,EPDM的长期工作温度可达120 ℃,最高连续工作温度为150 ℃,短时间内甚至可耐230~260 ℃的高温。不过,当使用温度高于150℃时,EPDM便开始分解[1]。聚烯烃弹性体(POE)是乙烯-辛稀的共聚物[2],其分子结构与EPDM相似,因而POE同样具备优异的耐热性能和耐热氧老化性能,同时与EPDM具有良好的相容性。

为了改善胶料的加工性能通常加入增塑剂,乙丙橡胶使用的增塑剂对胶料的耐热性能也有很大的影响,在乙丙橡胶常用的增塑剂中,石蜡烃油的耐热性能要比环烷烃油和芳香烃油好得多,因此,在耐热乙丙橡胶中,一般使用的是高闪点(300 ℃)石蜡油。常见的是石蜡油2250和石蜡油2280[3]。但常见的石蜡油增塑剂多为低分子量增塑剂,在温度为180 ℃的高温工作条件下,共混胶中的增塑剂可能存在迁移析出的问题,从而影响共混胶的物理机械性能以及耐热性能。

本文考察改变石蜡油2280与PIB的并用比例,研究其对EPDM/POE共混胶在热氧老化前后,常温及高温拉伸力学行为及物理机械性能的影响。

1 实验部分

1.1 原材料

EPDM 539,美国联合皇家;POE 8150,美国Dupont-Dow化学公司;其他配合剂均为常用工业品。

1.2 实验仪器设备

开炼机,X(S)K-160,上海双翼橡塑机械有限公司;密炼机,XSM-1/20-80,上海科创橡塑机械设备有限公司;平板硫化机,LCM-3C2-G03-LM,深圳佳鑫电子设备科技有限公司;GT-7017-M型老化箱,台湾高铁有限公司;无转子硫化仪,M-3000A,台湾高铁有限公司;电子拉力机,JDL-2500N,天发试验机械有限公司;硬度计,上海险峰电影机械厂。

1.3 实验配方

配方其他成分(份):EPDM539 70;POE 30;CR2321 5;炭黑N200 45;炭黑N660 20;氧化锌5;轻质氧化镁 3;萜烯树脂 10;硫化体系 4.8;防老剂4020 2;防老剂MB 1;总计 215.8。

1.4 试样制备

按照试验配方表1,用电子天平准确称量各物料。向密炼机中先投入EPDM、CR以及POE,其次投入小料和增黏剂,最后分3次加入炭黑,密炼10 min。

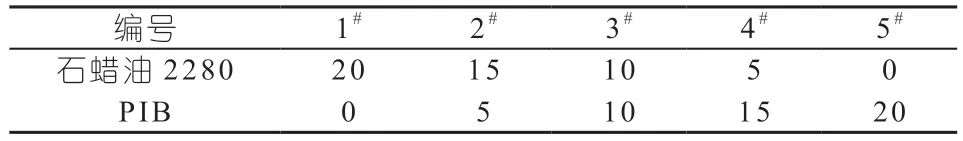

表1 实验配方 份

将密炼机中取出的母炼胶投入开炼机中补充加工。期间加入硫化体系,左右割刀数次,打5次三角包使其混合均匀,打卷3次,随后调大开炼机辊距,下片。

用无转子硫化仪在155 ℃下测试胶料的硫化特性,使用平板硫化机按t80进行硫化。

1.5 分析测试

硫化特性:按GB/T 16584—1996,采用无转子硫化仪进行测试,测试温度为155 ℃,转动角度均为±1°。

力学性能:拉伸性能采用电子拉力试验机按照GB/T 528—2008进行测试,拉伸速度为500 mm/min,测试温度为室温、180 ℃。

热氧老化性能:按GB/T 3512—2001,老化条件为180 ℃×48 h。

2 结果与讨论

2.1 硫化特性及门尼黏度

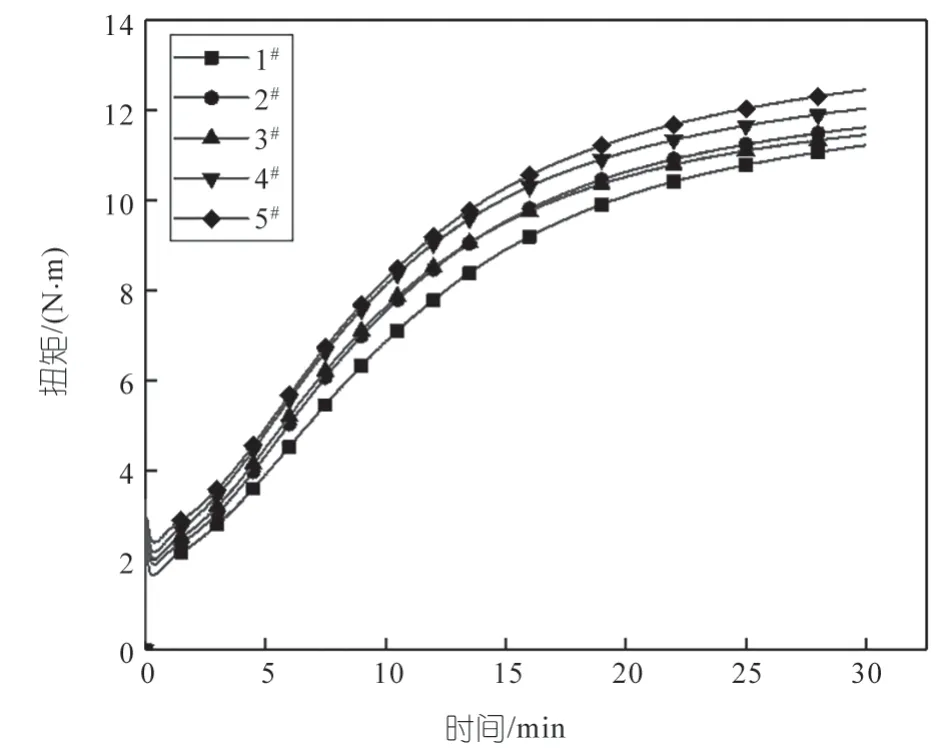

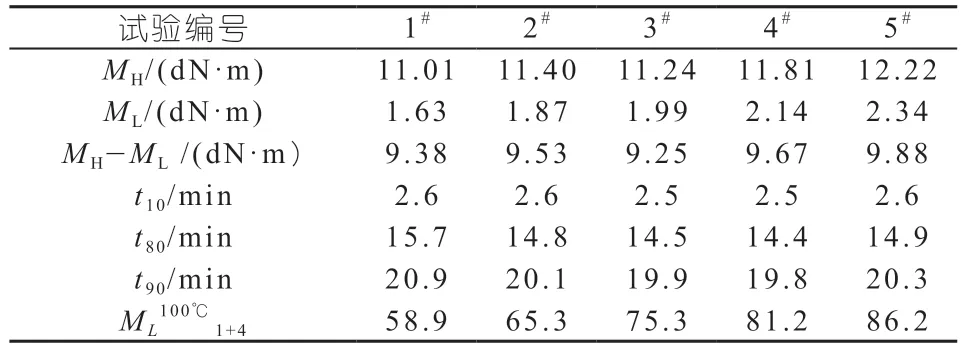

共混胶的硫化性能如图1和表2所示。

图1 硫化特性曲线

表2 硫化特性数据

从表2的硫化数据和图1的硫化特性曲线可知,随着石蜡油2280用量的降低,PIB用量的增加,最低转矩ML、最高转矩MH,以及最高转矩与最低转矩的差值MH-ML的整体变化趋势都是逐渐变大;t10变化不大;而t90呈现出减小的趋势,但整体相差不大。同时对混炼胶在100 ℃下,采用大转子测得其门尼黏度,表现出从58.9逐渐增大到86.2的变化规律。

在硫化反应开始之前,混炼胶的最低转矩表现出逐渐增大的变化规律,表明PIB的加入,增加了胶料的黏度,降低了胶料的流动性,用量越多,胶料的黏度增加越明显,这与测得的门尼黏度数值的变化规律相吻合。原因在于石蜡油2280分子量小,加入到共混胶中增大了橡胶分子链之间的距离,降低了大分子间的相互作用力,使分子链易于滑移,从而提高胶料的流动性能;与石蜡油2280相比,聚异丁烯分子量大,加入到共混胶中,其分子链可能与橡胶分子链发生一定的缠结作用,降低了增塑效果,但同时减缓了聚异丁烯的挥发性和迁移性;由于交联剂分解产生的参与交联反应的活性自由基与石蜡油2280会发生了竞相夺氢反应而损失,造成硫化程度的降低[3],故最高转矩和最高转矩与最低转矩的差值也表现出整体变大的趋势,表明PIB用量的增加在一定程度上提高共混胶体系的交联程度。另外,焦烧时间t10相差不大,表明石蜡油2280和PIB对共混胶的加工安全性影响不大。

2.2 热氧老化前共混硫化胶常温及高温力学性能

考察了石蜡油2280/PIB并用量对硫化胶老化前的常温力学性能,见表3。

表3 老化前共混硫化胶常温力学性能

对表5的数据分析可知,随着PIB并用量的增加,硫化胶的硬度保持不变,拉伸强度和定伸应力整体呈现增大的趋势,拉断伸长率和拉断永久变形整体呈现减小的趋势。结合胶料硫化数据分析,PIB用量的增加,共混胶的交联程度有所增大,同时,分子量较小的石蜡油增塑造成的橡胶分子链间相互作用力降低的因素减少,两种因素共同作用产生了以上的结果。

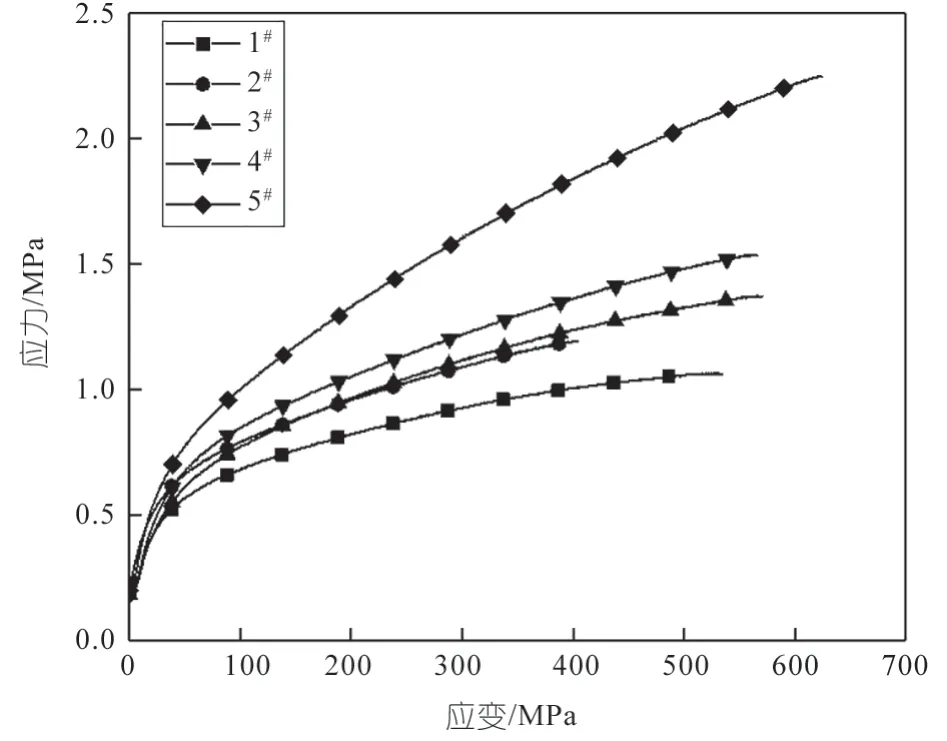

如图2,随着PIB用量的增加,直观看到共混胶模量及拉伸强度逐渐增大,并且硫化胶也保持较大的拉断伸长率,优异的常温力学性能。

图2 共混胶常温拉伸应力-应变曲线

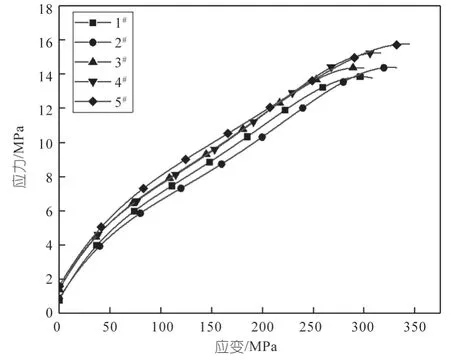

图3为硫化胶在180 ℃的高温条件下进行拉伸的力学行为,由于相对于石蜡油,分子量较大的PIB对EPDM/POE大分子的较强缠结作用和参与了体系的交联作用,造成随着PIB并用量的增加,硫化胶在高温条件下的力学性能逐渐优异。

图3 共混胶高温拉伸应力-应变曲线

2.3 热氧老化后共混硫化胶的常温及高温力学性能

对硫化胶进行180 ℃×48 h热空气老化,老化后硫化胶的常温力学性能见表4。

表4 老化后共混胶的常温力学性能

从表6的数据分析可知,随着PIB用量的增加,老化后硫化胶的硬度和拉断永久变形略有增大,拉伸强度和定伸应力表现出逐渐增大的趋势。

老化后,常温拉伸条件下,如图4随着PIB用量的增加,共混胶的模量和拉伸强度逐渐增大,在高温热氧老化过程中,由于相对小分子量石蜡油2280,分子迁移速度快,容易迁移与迁出,造成对硫化胶软化效果降低,体系中易出现应力集中从而力学性能下降;而PIB分子链可与橡胶分子链发生一定的缠结效果,减缓了在热氧老化过程中增塑剂的迁移,保障了共混胶的力学性能,提高了耐老化性能。

图4 老化后硫化胶常温拉伸应力-应变曲线

如图5,高温拉伸条件下,随着PIB用量的增加,硫化胶的定伸应力、拉断强度及扯断伸长率均有所提高。老化过程中,橡胶分子链继续发生交联,并密集,应力集中点增加,而随PIB用量增加,硫化胶交联网络的变化均匀性及完善程度较好,高温变形下,承受外力的能力提高。

图5 老化后共混胶高温拉伸应力-应变曲线

2.4 石蜡油/PIB并用量对热氧老化前后硫化胶的常温高温力学性能变化的影响

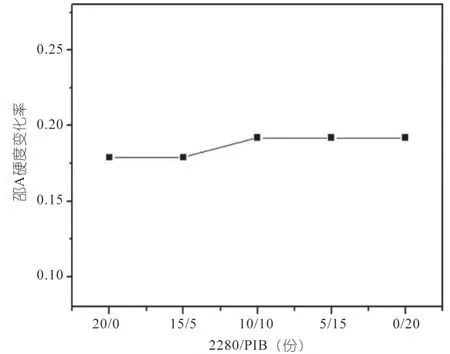

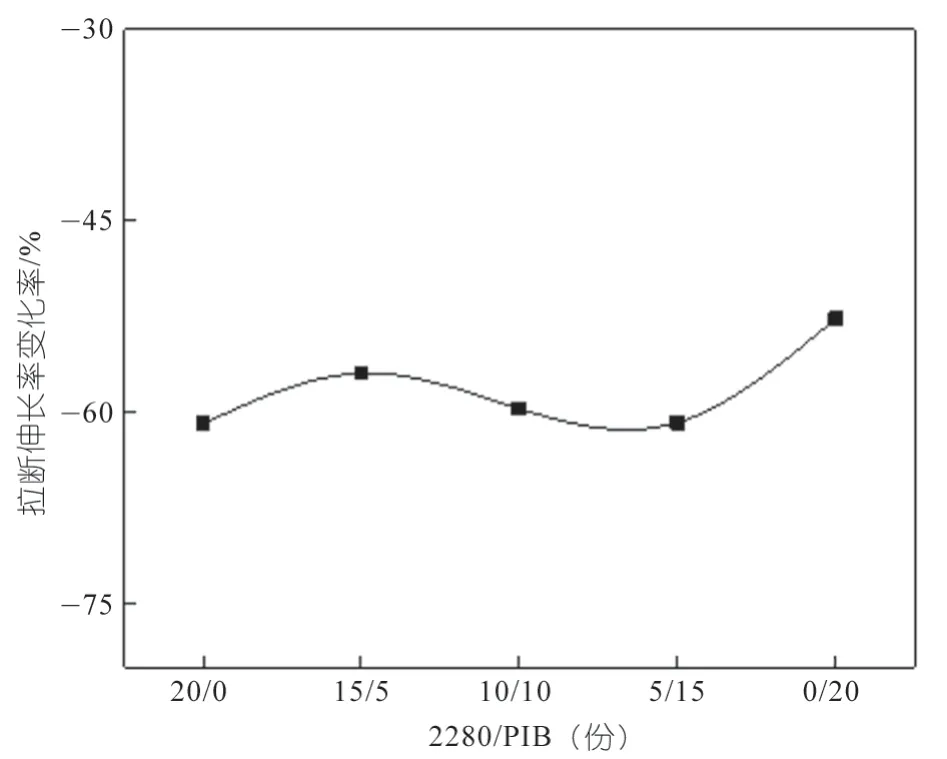

热氧老化前后,共混胶常温力学性能变化,见图6,图7。

图6 老化前后共混胶常温硬度变化率

图7 老化前后共混胶常温拉断伸长率变化率

结合表3、表4可知,热氧老化后,常温拉伸条件下,拉伸强度增大,拉断伸长率减小,硬度增大。这是由于在热氧老化过程中,共混胶的交联网络以分子链的交联反应为主,交联网络更为密集,造成了共混胶的模量明显提高,拉伸强度增大,但网络中的应力集中点增加,造成了共混胶的拉断伸长率普遍较低。

随着PIB用量的增加,如图6,共混胶的硬度变化率增加,但变化不大;如图7,共混胶的拉断伸长率变化率整体呈现降低的趋势。这主要是由于低分子量的增塑剂石蜡油2280在热氧老化过程中快速迁移,而PIB分子链可与橡胶分子链发生一定的缠结效果,减缓了在热氧老化过程中的迁移,保障了共混胶中交联网络的均匀性,改善了EPDM/POE共混胶的耐老化性能。

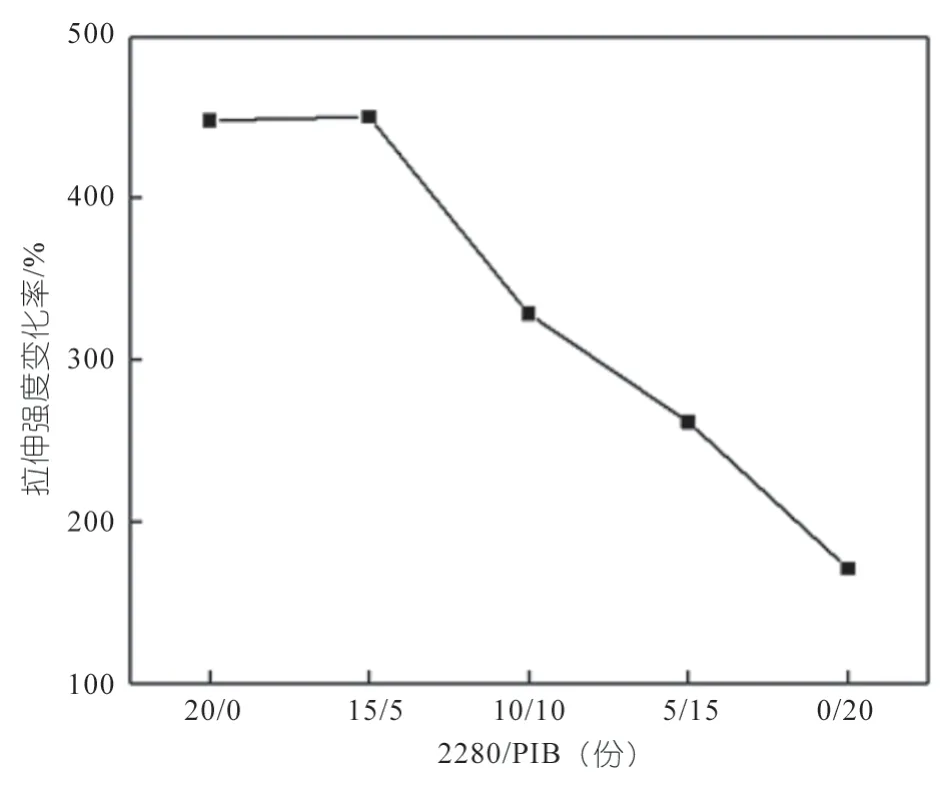

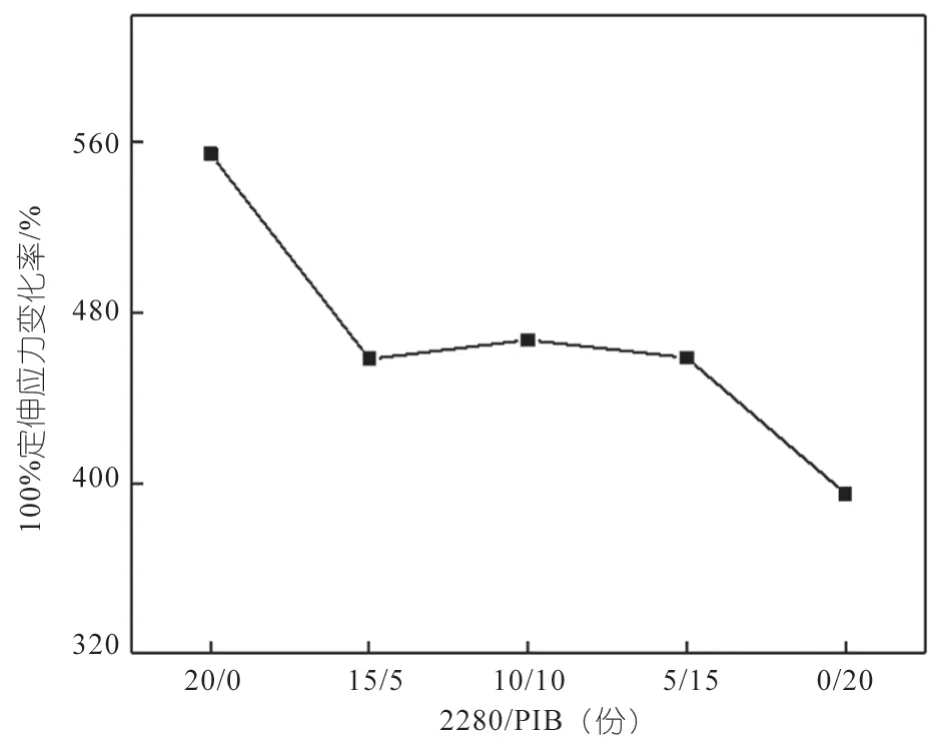

在高温拉伸条件下,随着PIB用量的增加,如图8,共混胶拉伸强度变化率呈现逐渐降低的趋势;如图9,共混胶100%定伸应力变化率整体呈现降低的变化趋势,这是由于分子量较大的PIB对EPDM/POE大分子的较强缠结作用,降低了增塑剂的迁移效应和参与了体系的交联作用所引起的,改善了共混胶的耐老化性能,同时提高了共混胶的耐高温性能。

图8 老化前后共混胶高温拉伸强度变化率

图9 老化前后共混胶高温100%定伸应力变化率

3 结论

通过调控石蜡油2280和低分子量聚异丁烯的比例,随着低分子量聚异丁烯用量的增加。

(1)提高了共混胶的交联程度,但也使胶料的门尼黏度增大,降低了胶料的流动性。

(2)热氧老化前,可提高共混胶的常温拉伸强度及模量,显著改善共混胶的高温拉伸力学性能。

(3)热氧老化后,由于增塑剂的迁移,共混胶的常温拉伸行为及高温拉伸行为略有改善。