半钢子午线轮胎胎面气孔率工艺探索

2024-02-20张宁李海艳

张宁,李海艳

(山东丰源轮胎制造股份有限公司,山东 枣庄 277300)

0 前言

气孔率又称空隙率,是物体致密程度或多孔性的一种表示方式。通常表示为——物体中气孔体积与物体总体积的百分比。陶瓷和耐火材料等制品烧结程度的鉴定常常用到气孔率这一概念;因此延伸出总气孔率、显气孔率和闭口气孔率等名词。轮胎制品生产所使用的的胶料,因其胶料的配方、混炼胶质量、分散效果等[1],不可避免的存在气孔这一事实。在其下工序——压出工序生产胶料半部件的过程中,挤出后的胶料半部件中,或多或少的存在一定的气孔,而其与胶部件总体所占的比率,可以称之为闭口气孔率。

半成品胶部件生产即压出工序是轮胎生产的四大工序之一,胎面压出是该工序的重中之重,胎面尺寸的稳定严重影响轮胎。胎面半部件作为该工序的厚制品是比较容易产生闭口气孔。我公司生产的半钢轮胎多达1 000个规格以上,与之对应的胎面规格种类繁多,在挤出过程中经常出现断面多气孔现象,气孔率有时达到3%以上,如气孔率过高,存在影响成品轮胎耐磨性能、花纹沟裂等质量问题的隐患。为保证轮胎产品整体质量的稳定,该部分胎面半部件将进行返回、分割,极小比例掺用,或者于密炼车间进行返炼,此过程的操作影响生产效率。因此如何有效的监控冷喂料挤出机挤出时胎面断面气孔率的方法的制定就显得尤为重要[1]。

本文主要通过,总结实践经验,对比挤出后胎面的断面气孔率,来验证胎面断面气孔率的方法及其生产所需的比率,以期达到有效控制气孔率及保证产品质量的目的。

1 胎面胶料的生产

1.1 主要原材料及助剂

天然橡胶(NR)20#标准胶——牌号TSR20,泰国进口天然胶;溶聚丁苯胶RC2557S充油量为37.5份,中石化独山子石化有限公司产品;黑炭黑N234,卡博特公司产品;沉淀法白炭黑SILl115MP,青岛罗地亚白炭黑有限公司产品。芳烃环保油,牌号V700,德国汉圣公司产品。微晶蜡,牌号Antilux111,莱茵化学(青岛)有限公司产品;硅烷偶联剂Si69,南京曙光化工产品;硬脂酸SAD,益海嘉里投资有限公司产品;间接法氧化锌ZnO,淄博海顺锌业有限公司产品;防老剂4020、防老剂RD、DPG、CZ、S,山东尚舜化工有限公司产品;防焦剂CTP 山东阳谷华泰化工股份有限公司产品。

1.2 胎面配方

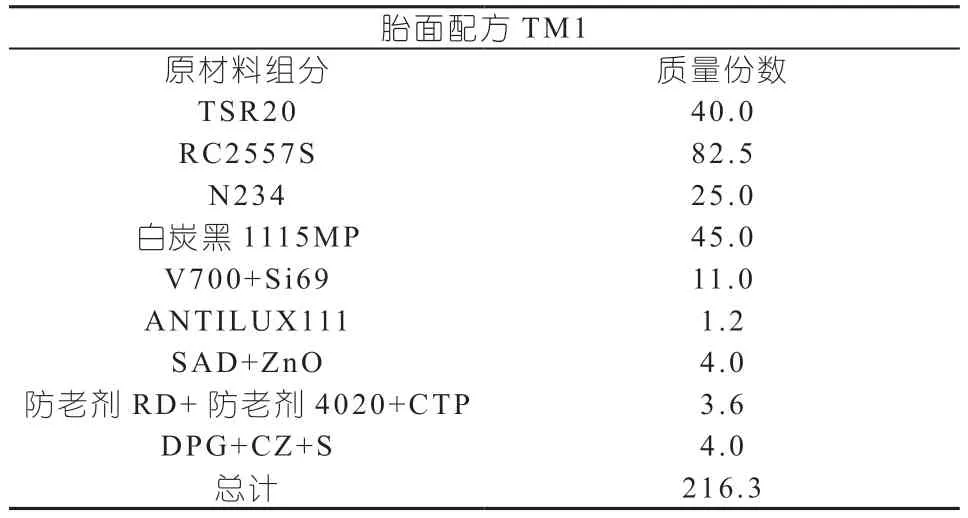

半钢轮胎胎面胶料制备配方TM1,详见表1。

表1 半钢轮胎胎面TM1配方

1.3 主要设备与仪器

1.3.1 混炼设备

XM370型密炼机,高校软控股份有限公司产品;XM305型开炼机,高校软控股份有限公司产品。

1.3.2 检测设备

XLB-400-400型四立柱平板硫化机,青岛科高橡塑机械技术装备公司产品;门尼黏度仪,MV3000,德国Montech公司产品;拉力试验机,Zwick Z010,德国Zwick公司产品;拉力试验机,Zwick Z010,德国Zwick公司产品;硬度计,Z3130,德国Zwick公司检测设备。

1.4 胶料试样制备及测试

1.4.1 混炼胶的制备

生产工艺为SSM低温一步法炼胶工艺,生胶料与小料在密炼机中初步混炼后,排放到双驱全自动开炼机上,压制成片后分流给4组全自动混炼开炼机,胶料在每组混炼开炼机上实现自动混炼710 S,全过程为补充混炼、冷却、收取,过程为135 s。下片时无需调节开炼机辊距[6~8],试验胶料下片后停放4 h以上方可进行胎面部件压出使用。

1.4.2 硫化胶的制备

采用平板硫化机(XLB-400-400型四立柱平板硫化机,青岛科高橡塑机械技术装备有限公司)进行硫化得到硫化胶,硫化温度为 150 ℃,压力为15.5 MPa,硫化时间为41 min。

1.5 胎面部件气孔率鉴定

1.5.1 胎面气孔率标准第一阶段(试行阶段)

为量化胎面气孔率和判定标准,制定胎面部件气孔率的鉴定方法和参考标准,具体要求如下:

(1)取样

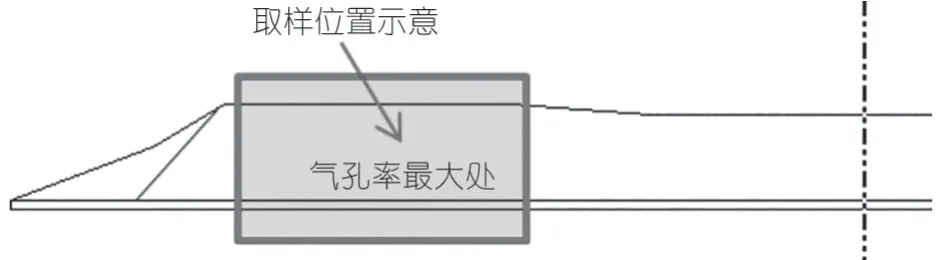

从压出生产设备冷却线下来,计入卷取打卷之前进行宽约20~30 cm的胎面断面,在胎面截面,可视气孔最多处(一般为胎肩部位)进行割取,具体割取位置参见图1位置,截取宽度为3~5 cm,长度为3~10 cm胶条,可包含底胶。

图1 胎面气孔率——胎面半部件取样位置示意图

注:本标准适用于胎面底胶<10%胎面肩部厚度的胎面半部件。

(2)胎面比重的测量和计算

华莱士比重计法(可直接估算出气孔率数值):

——对试样使用华莱士比重计直接测量比重ρ。(轮胎生产企业的快检室、实验室有此仪器可以使用)

——计 算 气 孔 率 用r表 示,r=(ρ标准-ρ)/ρ×100%。ρ标准 参见1.5.3表格;

——计算气孔率r与1.3表格对应胶号比较,以不低于限值比重视为合格。

现用胎面标准比重与气孔率限值对应表(规定气孔率以≤2.0%为限)2021年执行标准详见表2。

表2 原胎面气孔率执行标准

1.5.2 胎面气孔率标准第二阶段(终版)

(1)取样

从压出生产设备冷却线下来,计入卷取打卷之前进行宽约20~30 cm的胎面断面,在胎面截面,可视气孔最多处(一般为胎面肩部气孔最多处)进行割取,具体割取位置参见图1位置,截取宽度为3~5 cm长度为3~10 cm胶条,可包含底胶,一分为二,分别为样品1、样品2。

(2)测量比重和气孔率计算

比重测试方法:采用华莱士比重计法(快检室、实验室均用此仪器)

——样品1使用华莱士比重计直接测量比重ρ;

——样品2使用硫变仪进行硫化,样品冷却后,使用华莱士比重计直接测量比重ρ硫化;

——胎面气孔率测算:气孔率r=(ρ硫化-ρ)/ρ硫化×100%。

2 结果与讨论

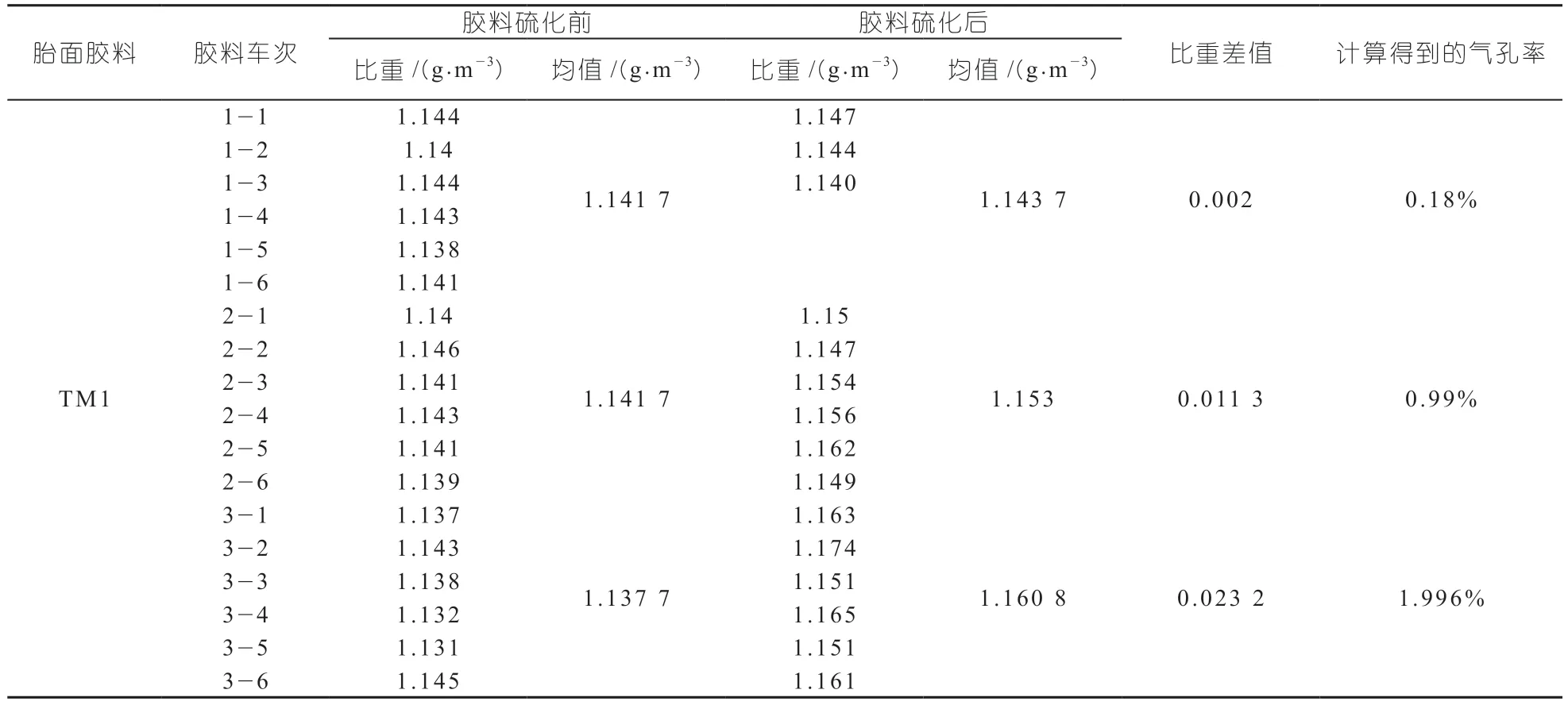

2.1 胎面气孔率测量值与图示

从表3和图2我们可以看出,车次2(1-6)生产的胎面半部件截面显示的气孔率在可接受范围之内。

图2 胎面半部件横截面气孔图示

表3 气孔率样品2—标准2阶段测量值

经过多个部门统一意见,最终决定结果判定标准为:胎面气孔率r限值≤1%,即测试气孔率≤1%可判为合格,可正常使用。

2.2 性能分析

2.2.1 磨耗性能分析

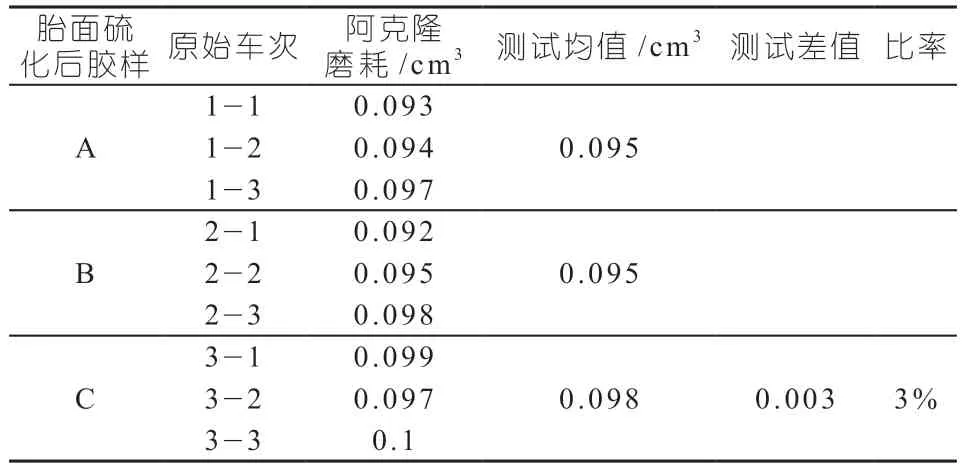

使用3个车次的气孔率胎面半部件分别进行硫化,然后进行磨耗性能的测试,胶硫化后的胶样分别命名为A、B、C。

从表4胎面硫化后胶样的阿克隆磨耗数据显示,当气孔率大于1%时,磨耗量略有提升,约提高0.003,耐磨性降低约为3%,与最终判定执行标准互为佐证,说明标准正确。

表4 气孔率样品2—标准2阶段测量值

2.2.2 耐久性能分析

分别使用3个车次的胎面胶料,进行胎面半部件压出,进而生产205/65R16 规格的试验轮胎,分别标记为试验X、试验Y、试验Z 试验胎,试验轮胎的耐久性能测试,依据Q/B 03-2020 《轿车轮胎耐久性能试验方法》,轮胎测试初始充气压力:180 kPa,充气后在38±3 ℃静置5 h以上,测试过程、步续及负荷等相关测试条件条件如表5所示。

表5 胎面气孔率试验胎的耐久性能测试数据

从表5可以看出,验证胎面气孔率的试验胎,耐久性能累计行驶时间分别为81.2 h、81.1 h、81 h,分别为胎肩部位或胎侧部位发生轻微损坏,先后停止试验,成品轮胎耐久性能均达到设计要求,满足企业标准要求,相互之间差值均小于1%,无明显差异,属于实验误差范围内。

2.3 高速性能

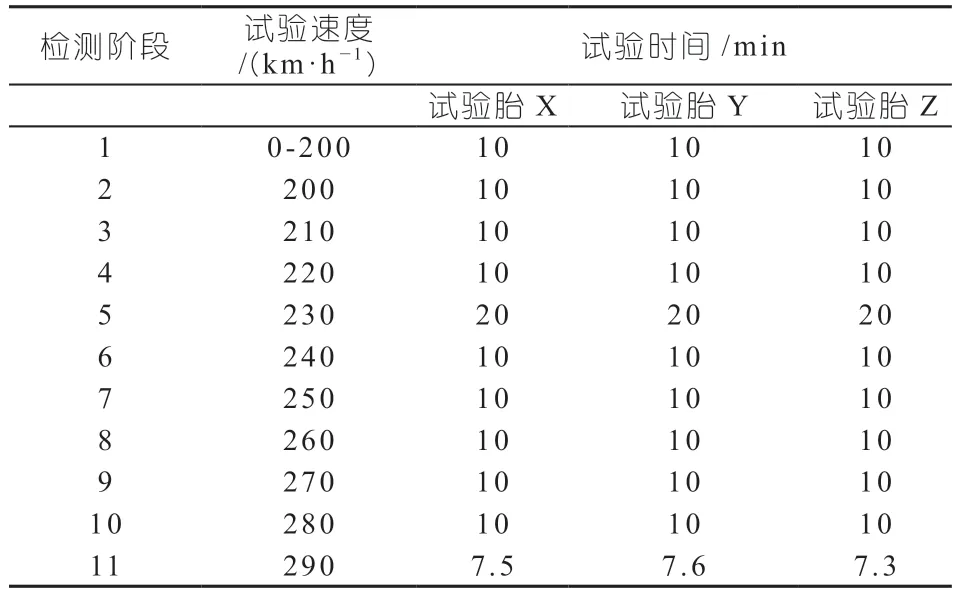

分别标记为试验X、试验Y、试验Z 的试验胎,的高速性能测试,依据Q/B 05-2020《轿车轮胎高速性能试验方法》,轮胎测试初始充气压力:300 KPa,充气后在38±3 ℃静置》3 h以上,测试过程、步续及速度等相关测试条件条件如表6所示。

表6 胎面气孔率试验胎的高速性能测试数据

从表6我们可以看出,验证胎面气孔率的试验胎,高速性能累计行驶时间分别为117.5 min、117.6 min、117.3 min,均为胎肩与胎侧交接部位发生轻微损坏,先后停止试验,试验轮胎高速性能均达到设计要求,满足企业标准要求,相互之间差值均小于1%,无明显差异,属于实验误差范围内。

3 结论

(1)采用华莱士比重计法测量挤出胎面胶样硫化前后的比重可进行气孔率测算。

(2)胎面气孔率过高时对于磨耗性能略有影响。

(3)胶样的采取方式——从压出生产设备冷却线下来,进入卷取打卷之前,裁取宽约20~30 cm的胎面断面,在胎面截面,可视气孔最多处(一般为胎肩部位)进行割取,可包含底胶。

(4)建议工厂胎面半部件的气孔率控制在1%~2%之间(按(1)测量),不同的工厂可借鉴性使用。