国产高强级焊接材料在船舶领域的研究与应用

2024-02-15郭帆

郭帆

招商局重工(深圳)有限公司 广东深圳 518000

1 序言

国内海洋工程的重要受力结构经常会用到大量的690级(屈服强度690MPa)超高强钢材,以往对于此种等级的钢材,因国产焊接材料质量不够成熟,我公司基本都使用进口焊接材料对其进行焊接,虽然质量得到了极大保证,但是进口焊接材料在实际应用中存在运输耗时较长、成本开支较大等弊端。

2020年,我公司起重船项目计划完工周期为11个月,具有建造周期紧、焊接难度大等特点。该船第一期为双L形臂架起重机,主要用于桥梁的箱梁吊装工作。L形臂架作为该船的重要受力结构,设计选用了大量的Q690MD及Q690ME超高强钢材,该钢材焊接淬硬倾向大,容易产生焊接冷裂纹,加上应力集中、焊缝中的缺陷、残余应力以及接头组织性能不均匀等因素的影响,在臂架工作时极易产生脆性破坏[1],这是该船焊接的重点及难点。另外,由于新冠疫情的影响,若本项目按照以往工艺采购进口焊接材料,将无法保证焊接材料的如期到达,可能有延迟建造进度的风险,最终影响项目的按时交付。因此,在有限时间内获得优质焊缝,保时保质完成大量Q690级超高强钢的焊接工作,直接关系到该项目能否按时完工。

鉴于以上情况,我公司决定优先尝试国产690级焊接材料。在项目开工之前,根据焊接材料的船级社认证情况、模拟测试力学性能结果等条件,最终,从众多国产焊接材料厂家中择优挑选了京群牌的GFR-110K3药芯焊丝。而且,项目开工后,依据CCS《材料与焊接规范》、GB/T 1591—2018 《低合金高强度结构钢》等规范对该焊接材料进行了带有CCS船级社认证并签字盖章的焊接工艺评定,此次评定的试验结果证明,该国产焊接材料完全满足本项目的各项要求,为后期臂架的现场施工提供了有力支持。

本项目中臂架结构部分涉及到GFR-110K3药芯焊丝的焊接工艺评定共有4个,其中Q690MD横焊和立焊位置各一个,Q690ME横焊和立焊位置各一个。由于Q690MD与Q690ME两者低温冲击温度的不同,本文将针对冲击温度更低、评定难度更大的Q690ME进行分析,主要从焊接要点、工艺过程、试验结果等方面进行详细介绍。

2 焊前分析

Q690MD和Q690ME属于低合金高强度结构钢,顾名思义有两个特点:一是低合金,低合金钢是在碳素钢的基础上添加一定量的合金化元素而成,如Mn、Si、Cr、Mo、Ni、Cu、Nb、V及Ti等,其合金元素总量一般为1.5%~5%[2],这些合金元素既强化了铁素体基体,又能控制晶粒的长大,在保证高强度的同时又能有较好的低温韧性;二是高强度,因合金元素产生的固溶强化、细化晶粒等效果,其强度会高于碳含量相当的碳素钢。

从上述内容可看出,690级钢具有显明的特殊性,其不仅强度很高(屈服强度≥690MPa,抗拉强度770~940MPa),而且合金元素成分较多,造成焊接性很差,其焊后接头易出现淬硬组织,使材料力学性能下降。此外,这种淬硬组织在拘束应力及氢的作用下,易导致氢致延迟裂纹,以及焊接热影响区软化、韧性下降等问题[3]。

另外,板材越厚,填充量就越大,焊道越多,焊接时很容易造成应力累积,一方面可能导致变形较大,另一方面应力过大也会加剧裂纹的产生。

3 母材

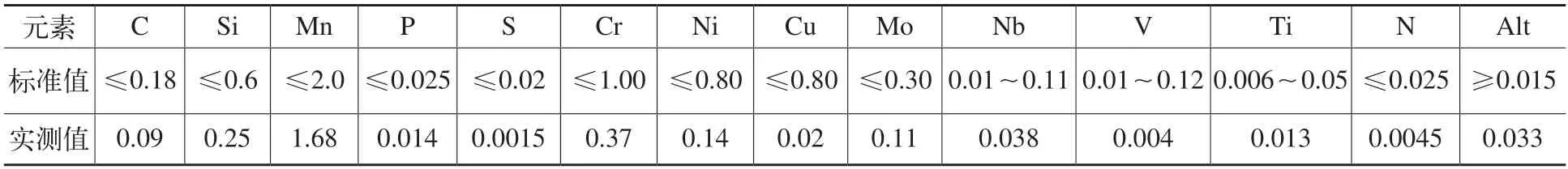

母材Q690M E钢规格为1000m m×200m m×40mm,供货状态为TMCP+回火,工艺评定覆盖范围完全符合现场施工所需。其化学成分和力学性能分别见表1、表2。

表1 Q690ME钢化学成分(质量分数) (%)

表2 Q690ME钢力学性能

4 焊接材料

基于焊接等强匹配原则,焊接材料熔敷金属的抗拉强度要与母材抗拉强度相近或相等,GFR-110K3药芯焊丝化学成分及力学性能分别见表3、表4。

表3 药芯焊丝GFR-110K3化学成分(质量分数) (%)

表4 药芯焊丝GFR-110K3力学性能

从表4可看出,该焊丝熔敷金属的强度与冲击吸收能量完全匹配母材的要求。

由于690级钢焊接淬硬倾向较大,易产生焊接冷裂纹,而焊接冷裂纹的产生主要与以化学成分为基础的冶金组织、结构的应力状态及大小、焊接接头的氢含量有关,所以焊接时,需要控制焊缝的氢含量,而控制氢含量一般分为两个途径:一是防止焊丝受潮;二是控制焊丝自有的氢含量。GFR-110K3焊丝的CCS产品认证等级为5Y69SH5,其中H5代表其氢含量为超低级。

5 工艺流程

(1)坡口形式 母材厚达40mm,因此设计双面V形坡口(也叫X形坡口)为宜,焊接时正反面交替焊接,可以有效防止变形量过大。

(2)焊前预热 通过母材的化学成分,计算出碳当量CEV=0.47%[4],裂纹敏感指数Pcm=0.21%。一般来说,在碳当量CEV>0.41%或Pcm>0.20%时,要考虑采用焊前预热措施。适当温度的预热能减少焊道与母材金属的温度差值,不仅降低了焊接内应力,还可减缓由焊接引起的局部激热和速冷,增加了焊缝中氢向外扩散的时间。

(3)层间温度 层间温度保持在110~200℃。当焊接过程中层间温度超出200℃时,必须待试板冷却到合适温度后再进行焊接。

(4)焊接参数 热输入对焊接影响区的抗裂性及韧性也有显著的影响,因此只有选定合理的焊接参数,才能焊接出优质焊缝,进而降低返修率,不仅节约人力物力成本,还能提高施工效率。施焊时不得间断焊接,应在保证层间温度的同时连续施焊完毕。以横焊位置为例,具体焊接参数见表5。

表5 横焊焊接参数

(5)焊后消氢 焊后将试板用电加热片以及保温棉包好,进行200℃×2h的消氢处理,可以进一步减少扩散氢的残留,有效地避免氢致延迟裂纹的产生。

6 试验结果及分析

按照中国船级社标准,消氢处理48h后再对试件进行NDT检测(100%VT+100%UT+100%MT),结果外观良好,无咬边、余高超标、未熔合及未焊透等缺陷;焊缝内部无损检测也合格,无气孔、裂纹、夹渣及未熔合等焊接缺陷。

对试板进行机械加工,进一步验证其力学性能,包括拉伸、弯曲、冲击、宏观金相和硬度试验。

(1)拉伸试验 横向拉伸试样尺寸为25mm×40mm,数量2件,试验结果全部合格(合格标准≥770MPa),见表6。拉伸试样断裂位置如图1所示。

图1 拉伸试样断裂位置

表6 拉伸试验结果

(2)弯曲试验 取侧弯试样4 件,尺寸为10mm×40mm×240mm,弯曲直径60mm,弯曲角度180°,试验结果无裂纹,全部合格,如图2所示。

图2 弯曲试样

(3)冲击试验 纵向冲击试样尺寸为10mm×10mm×55mm标准样,依据CCS《材料与焊接规范》和GB/T 1591—2018《低合金高强度结构钢》,冲击位置取表面焊缝中心、表面熔合线、表面熔合线+2mm以及表面熔合线+5mm,共4组,每组3个试样,合格标准为平均值≥31J,试验结果见表7。由表7可知,结果全部合格。

表7 冲击试验结果

(4)宏观试验 试样经10%硝酸酒精溶液腐蚀处理后,宏观试样截面无气孔、夹渣、裂纹、未熔合及未熔透等缺陷,证明宏观试验结果合格。

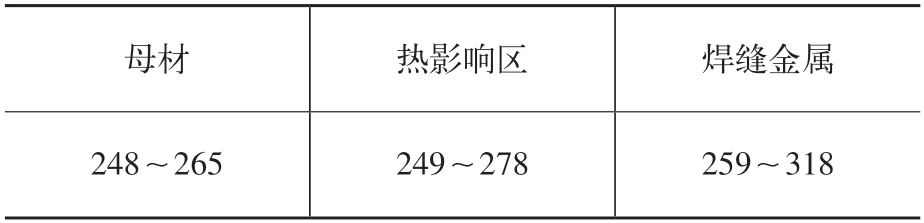

(5)硬度试验 打点位置如图3所示,硬度试验结果见表8。合格标准为≤420HV10,因此硬度试验结果符合要求。

图3 硬度打点示意

表8 硬度试验结果 (HV10)

7 结束语

根据此次焊接工艺评定的各项合格结果,现场工人顺利完成了本项目L形臂架上大量690级超高强钢的焊接工作,焊缝质量良好,返修率低,且变形量极小,获得了船东的高度认可,为项目后期顺利完工提供了极大的技术支持。

另外,本项目L形臂架的顺利完工,标志着适用于焊接690级钢材的进口焊接材料已经不再具备垄断地位,国产GFR-110K3药芯焊丝以其各项优良的试验结果证明,不仅易于焊工施焊,而且焊后性能良好,在保证产品质量要求的同时,又具有大幅节约成本、焊接效率高、采购便捷等优点,目前也已经被全球各大船级社所认证。

综上所述,京群GFR-110K3药芯焊丝完全可以替代进口焊接材料,应用于海工、船舶及钢结构等领域。