搅拌针长度对铝-铜搭接搅拌摩擦焊影响机制的数值模拟研究

2024-02-15赵文祯朱亚龙付遨何欢

赵文祯,朱亚龙,付遨,何欢

1.烟台大学核装备与核工程学院 山东烟台 264005

2.中南大学粉末冶金研究院 湖南长沙 410083

1 序言

当今电气设备、交通运输和食品化工等领域对结构轻量化的要求日益严苛,铜作为其中的重要耗材,不仅价格昂贵,其较高的密度也不利于轻量化转型。“以铝代铜”可充分发挥铝合金轻质的优势,并降低材料成本[1,2]。但铝-铜焊接结构是“以铝代铜”的关键技术难题[3-5],铝-铜之间冶金结合形成金属间化合物为脆硬相[6],过量会直接导致接头断裂。XUE等[7]提出,铝-铜接头实现优质的冶金结合需要基于连续均匀的金属间化合物(IMCs)层。相较于熔焊,搅拌摩擦焊过程热输入低,更易于获得较薄的IMCs层和良好的焊缝外观成形[8]。

对铝-铜搅拌摩擦焊的大量研究发现,接头成形的主要问题可以归纳为流动不充分、不均匀及过量的金属间化合物[8]。基于这些问题不难得出,铝-铜搅拌摩擦焊接头的质量由焊接热过程、材料塑性流动及传质传热等因素共同决定。因此,为获取优质的接头,相关研究者在探究工艺机理上进行了大量的尝试[7,9-12]。KARRAR等[13]发现,高转速下搅拌区内铝-铜材料的机械互锁得到强化,但相应的热输入增大引起IMCs层的体积分数增加,这反而不利于接头力学性能提升。SAHU等[12]综合试验了偏移量和母材位置等工艺参数,发现在铝-铜对接时,搅拌头偏移量>1.5mm有助于焊缝形成良好的冶金结合。MUTHU等[14]系统研究了焊接速度对焊缝微观组织的影响,发现在转速为1075r/min时,提高焊接速度到80mm/min时,焊接热输入足够低,能够获得优质接头。YOU等[9]利用静止轴肩显著降低了焊接热输入,减小了铝-铜材料的混合程度,有效提升了接头质量。

但以往研究表明,单凭试验手段很难将材料在不同工况和试验条件下的塑性流变机制阐释清楚。因此,借助数值模拟的手段定量分析铝-铜异质材料搅拌摩擦焊过程中的热量传递与材料混合行为意义重大。对于铝-铜异质材料搅拌摩擦焊仿真的研究中,研究者大多采用功能梯度模型考虑材料混合带来的热物理性能的非均匀性。对于不同工艺参数,如焊接速度、转速、基体材料位置及搅拌针偏移量等,也通过建模结合试验结果进行了系统分析。PATEL等[15]采用功能梯度材料的方法计算了铝-铜搅拌摩擦焊混合区材料的性能,并基于高斯模型的冷却源建立了水冷搅拌摩擦焊有限元模型。但模型中未考虑铝-铜两相材料的混合流动。AALAMIALEAGHA等[16]建立与时间相关的欧拉热流耦合模型,并用于计算铝-铜搅拌摩擦焊材料流动受到偏移量影响的机制。GOTAWALA等[17]采用VOF模型追踪1050铝与铜的界面材料流动,并计算了不同转速和铝侧偏移量的组合下材料最终的分布状态。尽管对铝-铜搅拌摩擦焊的模拟研究已经取得一些进展,但目前针对铝-铜搭接搅拌摩擦焊过程材料塑性流动形态的仿真模型非常少。因此,对于搅拌针尺寸在铝-铜搭接过程中的影响机制还有待进一步深入探究。

因此,本文利用流体动力学的计算方法,分别计算了长2.4mm和2.8mm的锥形搅拌针对铝-铜异质搅拌摩擦搭接焊的影响。基于VOF方法计算了铝-铜两相分布,采用随温度变化的速度边界模型计算了搅拌区两相材料的混合流动和产热,定量分析了不同长度的搅拌针作用下界面热-力耦合效应的变化。本文优化了铝-铜异质材料搅拌摩擦搭接焊的建模,从模拟角度揭示了搅拌针长度对异质材料混合的影响机理。

2 模型构建

采用AA6061-T6铝合金板与铜板搭接,铝板在上、铜板在下。铝、铜工件尺寸均为150mm×100mm×2mm。轴肩直径为15mm,搅拌针为圆柱形,直径为5mm。两种搅拌针的长度分别为2.8mm和2.4mm,分别记为Pin-A和Pin-B。铝-铜异质材料搅拌摩擦搭接焊建模如图1所示。由图1可知,坐标系的原点位于搅拌针的中心轴线与铜板底面的交点。x轴为焊接方向,z轴为工件上表面的外法线方向。设置两相材料的速度入口与速度出口,流入速度为焊接速度30mm/min,搅拌头转速为600r/min。采用非均匀六面体结构网格,在搅拌针附近进行网格细化,网格在计算域边缘会加粗,来节省计算时长。

在焊接过程中,搅拌针周围的塑性材料被假定为不可压缩的非牛顿黏性流体。模型简化铝-铜材料为互不相溶的两相流体,利用VOF计算两相分布。设定铝为第一相,铜为第二相,则铜的体积分数控制方程可以写为

式中Cu——铜材料流动速度(m/s);

ρCu——铜的密度(kg/m3);

αCu——铜的体积分数(%);

Al→Cu——单位体积和单位时间内铝向铜的质量转移(kg/m3xs);

Cu→Al——单位体积和单位时间内铜向铝的质量转移(kg/m3x s)。

两相材料的混合搅拌区域热物理参数均由每个控制单元体中两相材料的体积分数加权求和得到[17],可以写为

式中αAl——铝的体积分数(%),且随时满足等式αAl+αCu=1;

X——混合区材料的热物理参数,例如材料密度、比热、热焓、应力、热导率及黏度等。

基于上述材料热物理参数的体积加权计算方法,考虑VOF模型的控制方程为[18]

式中ρmix——铝和铜两相混合区材料的密度(kg/m3);

t——瞬态过程的计算时间(s);

——速度矢量(m/s);

P——静压力(Pa);

μmix——混合区流体的动力黏度(MPax s),由混合区流动应力计算得到;

H——热焓(J/kg);

kmix——热导率[W/(mx K)];

T——温度(K);

SV——搅拌头周围塑形流变材料在焊接过程中的粘性耗散产热(MW/m3)。

SV计算公式为

式中ζAl和ζCu——铝和铜两种材料黏性耗散产热效率;

——塑性变形区域的有效应变速率(s-1)。

可由式(7)计算,即

式中u、v、w——材料流动的速度在x、y、z方向的分量。

铝和铜两种材料的流动应力σflow均可通过修正后的Sheppard-Wright本构方程计算得到[17,19],即

式中α、A和n——与材料性质相关的参数;

Q——与位错运动相关的激活能(J/mol);

R——气体常数;

Tm——材料熔点(K)。

为表征材料在高温高应变速率下的急剧软化,引入与温度相关的软化因子进行校正,进而可得到混合区流体的动力黏度为

铝-铜搭接搅拌摩擦焊过程中,随着搅拌区温度的升高,铝、铜两相材料的塑性流动逐渐提升,搅拌针与工件黏塑性材料之间的相对滑移减小。为了实现随焊接过程温度和异质材料混合状态动态变化的自适应特性,采用与温度和热激活能相关的表达式[20],即

式中A0和γ——试验拟合参数。

铝-铜混合区采用体积分数加权计算搅拌头与工件接触界面的滑移率。基于搅拌区材料局部黏塑性流动增强对界面摩擦力的反作用,本文对摩擦力的计算采用Norton摩擦模型[21,22],其表达式为

式中K(T)——与温度相关的材料稠度参数;

m——灵敏度参数,取值为[0,1];

由于搭接模型铝在上、铜在下,在搅拌头与工件接触界面主要材料为铝,铜占总接触面积的比例较小,因此对K(T)的取值简化为铝的参数数值,取值参考相关文献[23,24]。

对于接触界面的产热,滑移系数δ可以表示搅拌头与工件接触界面摩擦产热与塑性变形产热在界面总产热中的占比,进而得到轴肩、搅拌针底面和侧面微元处的热流密度[23],即

式中ηf——摩擦热转换效率;

ηp——塑性变形功的生热效率;

r——搅拌头轴线到微元处的径向距离(m);

Vw——焊接速度(m/s);

——材料的屈服剪切应力,可由搅拌区材料的流动应力估算。

3 结果与讨论

3.1 模型验证

基于ZHOU等[25]在2250r/min转速下进行铝-铜搭接搅拌摩擦点焊的试验结果,本文建立了验证模型,如图2所示。由图2可知,横断面两相材料流动混合的分布状态,验证模型的控制方程和边界条件均与上文一致。图2中黑色虚线为试验所拍摄的焊缝横断面铝-铜两相材料交界处的钩状形貌,以及热力影响区边界。铝-铜界面处根据铝的体积分数,呈现过渡分布。界面处钩状组织的形貌预测合理,模型所计算的铝-铜异质结合界面具有较高精度,为后续分析奠定基础。

图2 试验与模型预测的焊缝横断面铝-铜混合形貌对比验证[25]

3.2 焊接产热与温度场

提取焊接过程的产热进行对比,分析不同搅拌针长度对焊接热过程的影响。搅拌头与工件接触界面的热流密度如图3所示。由图3可发现,增加搅拌针长度,界面热流密度略有降低。而热流密度的分布形貌不变,峰值均出现在上层铝板的轴肩边缘。由于搅拌头与工件接触界面的热流密度与界面处受力及材料流动密切相关,所以需结合流场做进一步分析。

图3 搅拌头与工件接触界面的热流密度

为进一步分析焊接过程产热变化,提取了X=0mm焊缝横断面处的温度场云图(见图4)。由图4可看到,增加搅拌针长度后,搅拌区的峰值温度升高,高温区的范围扩展,且620K以上的温度区域延伸至下层铜板处。而长2.4mm搅拌针的温度场明显收缩,峰值温度仅为610K,铜板处的温度峰值为590K。分析原因,应与剪切层内材料塑性变形的剧烈程度有关,焊缝横断面内的温度会直接受到局部塑性变形产热的影响。较长的搅拌针对铝、铜材料的挤压和搅拌作用更加剧烈,相应的塑性变形也更大,塑性产热更多。但从温度场和接触界面热流密度的对比可发现,搅拌区温度与热流密度呈现出相反的变化,这说明搅拌头与工件接触界面和塑性区剪切层内受到的产热主导机制不同。因此,提取塑性变形产生的黏性耗散热进行对比。

图4 焊缝横断面的温度场对比

焊缝横纵截面上的黏性耗散热云图如图5所示,对应计算式(6)。铝-铜混合流体的黏性耗散产热与流动状态密切相关。从图5可看到,黏性耗散热的峰值位于轴肩边缘处。在搅拌针底面的边缘处也出现局部峰值。这说明该位置处材料塑性变形较为剧烈。对于较长的搅拌针,搅拌头周围塑性产热明显增加,且剪切层的塑性产热范围也扩展,这说明搅拌针的长度增加会驱动更多的底部材料形成塑性流动。铝-铜交界处的搭接界面,长搅拌针增加了与铜板之间的接触面积,在局部剪切力作用下铜产生更为剧烈的塑性变形。

图5 焊缝横截面和纵截面的黏性耗散产热对比

从焊接过程的产热结果来看,增加搅拌针长度,虽然略微降低了接触界面的热流密度,但剪切层内塑性变形产热和温度显著增加。由于焊接产热受到材料流动和受力的综合影响,因此下文将对材料流动和受力进行分析。

3.3 铝-铜塑性流动分析

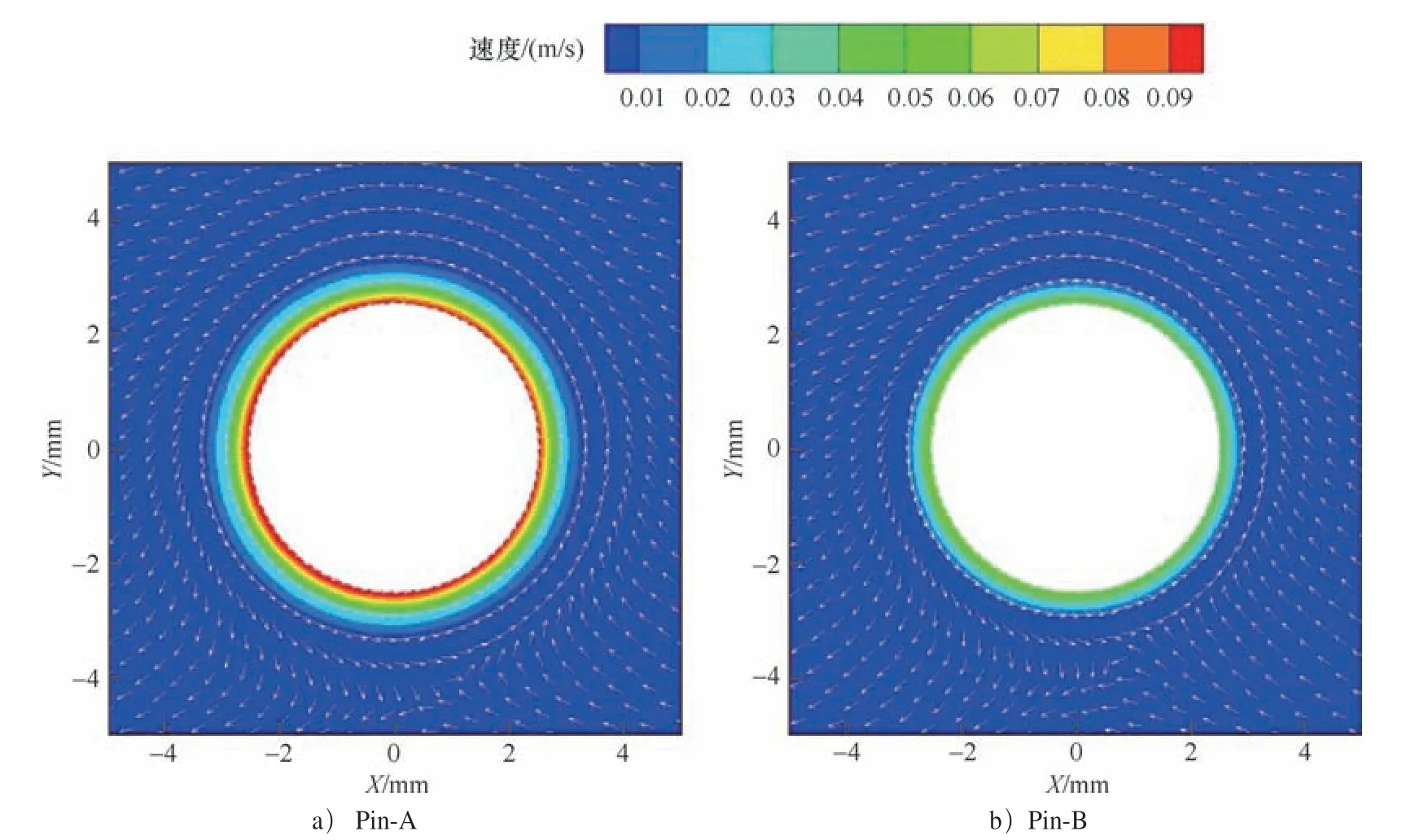

针对铝-铜混合区的应力和流动状态进行对比。提取Z=1mm水平面搅拌针附近的速度分布云图和流动矢量图,如图6所示。随着搅拌针长度的增加,材料绕过搅拌针的流动范围扩大,且速度峰值增加。这说明搅拌针长度的增加会强化低水平面材料的塑性流动,这对于底部材料的混合程度有强化作用。为进一步证实,提取焊缝横断面焊中和焊后的材料混合分布状态进行分析,如图7所示。

图6 Z=1mm水平面材料流动速度云图与矢量图[25]

图7 焊缝横断面的铝-铜材料分布形貌

图7a、c为Pin-A搅拌针处焊缝横断面和搅拌针后方20mm处焊后的横截面,图7b、d为Pin-B搅拌针位置处横断面和搅拌针后方20mm处的焊后横截面。其中,红色区为铝,蓝色区为铜,铝-铜混合区为过渡区。铝-铜混合区主要位于搭接界面以下和搅拌针底面附近区域。在长2.4mm搅拌针作用下,铝-铜混合区为一薄层。在较长的搅拌针作用下,铝-铜混合区范围扩大,在焊缝厚度方向占据一半。且从铝-铜交界面处的钩状形貌对比来看,搅拌针长度增加会使钩状形貌更加尖锐。在图7a中,上层搅拌针侧面铝的体积分数减小,说明从搅拌针下方迁移至上层的铜增加。通过前文分析,长2.8mm搅拌针会产生更高的焊接温度,材料的塑性流动随之增强,铝-铜混合的剧烈程度增加,这会导致铝-铜接头的金属间化合物层增厚,不利于提升接头的力学性能。

此外,由于搅拌头与工件接触界面的温度和材料流动状态会影响接触界面的受力,因此提取摩擦切应力进行对比分析,如图8所示。根据摩擦切应力的建模,受到界面材料流动状态的影响,摩擦切应力随流动速度的增加而降低。因此,在搅拌针根部出现最小值,而随着水平面的降低,铜的塑性低于铝,塑性变形减弱,摩擦切应力在搅拌针底部略有增加。对于2.8mm较长搅拌针,材料的塑性流动整体得到增强,因此界面摩擦切应力的值在界面上整体降低。由于搅拌头与工件接触界面的热流密度受到塑性产热和摩擦产热的双重作用,所以随着搅拌针长度的增加,摩擦力和摩擦产热降低,而塑性流动和塑性产热增加,两者共同作用下导致界面热流密度略有降低(见图3)。这说明在搅拌头与工件接触界面,产热受摩擦切应力主导控制,随摩擦力的增加,界面热流增强;而搅拌区内产热则由铝-铜材料的塑性变形控制,黏性耗散热随塑性流变的增强而增加。

图8 不同搅拌针长度对摩擦切应力的影响

对塑性变形区域流动和受力的分析可发现,增加搅拌针长度会强化铝-铜搭接界面处两相材料的混合,促进搅拌区材料的塑性流动。搅拌针越长,下层铜板受到搅拌针的扰动越剧烈,铝-铜界面处发生的畸变会越大。而材料混合程度和局部温度的增加都会促进铝-铜金属间化合物的生长,这对焊接接头的力学性能而言并不友好。

4 结束语

1)针对铝-铜搭接搅拌摩擦焊过程中搅拌针长度这一关键变量,建立了两种不同针长的数值模型,定量分析了搅拌针长度对铝-铜异质材料混合的影响机理。

2)在铝-铜搭接搅拌摩擦焊过程中,增加搅拌针长度会导致塑性变形区域的峰值温度增加,高温区范围扩展,铝-铜界面的塑性变形更加剧烈,搅拌区的黏性耗散热生成量更多。

3)在相同的焊接参数下,搅拌针长度会影响搅拌针底部的塑性流动。随着搅拌针长度的增加,对下层的铜板扰动作用更强,塑性材料在水平面上的流变范围扩大;钩状形貌更加尖锐,铝-铜交界面处的塑性混合更加剧烈。因此,在合理范围内缩短搅拌针长度有利于减少铝-铜搭接接头的金属间化合物生成。