翼型悬浮抛光液动压流场的数值模拟①

2024-02-13卢凯锋孔凡志文东辉

卢凯锋 孔凡志 文东辉

(特种装备制造与先进加工技术教育部/浙江省重点实验室 杭州310023)

(浙江工业大学机械工程学院 杭州310023)

随着微电子领域和现代光学领域的快速发展与融合[1],光电产业对衬底抛光表面微区的力学性能及其均匀性的要求不断提高。此外,为提高纳米力学参数的测试精度,纳米力学表征也要求被测试样的表面质量[2-7]为少无损伤、超光滑表面。

流体抛光加工往往利用流体动压力带动磨粒反复冲刷试样表面,改善了传统机械抛光中磨粒与试样表面的接触状态,减少了磨粒与试样表面的刚性接触概率,进而获得少无损伤、超光滑加工表面。

现有流体抛光方法的抛光工具可分为球式抛光工具、柱式抛光工具与盘式抛光工具,三者具有不同的加工特性。球式抛光工具最初用于复杂曲面的弹性发射加工[8],其点接触式的抛光去除导致加工效率不高;柱式抛光基于球式抛光工具进行了改进,抛光平面与旋转主轴平行,由点接触演变为线接触,可获得均匀的速度、压力场并提高了加工效率,但需要配合复杂精密机床结构实现多轴运动;盘式抛光工具的抛光平面与旋转主轴垂直,高速旋转时,形变面主要集中在侧面,加工面有良好的稳定性,加工面轴向波动小,因此也多用于直接接触式加工,但该种运动方式抛光盘直径方向上流体的速度场、压力场呈现梯度增大,使得材料去除不均匀。

本文基于液动压抛光原理[9]和翼型悬浮特性[10],在盘式抛光装置基础上,考虑了抛光盘和工件盘间隙形貌和相对运动的方式,提出了一种翼型悬浮抛光(airfoil suspension polishing,ASP)方法,通过数值模拟研究其速度场和压力场的形成规律并进行优选调控,分析了不同工艺参数对液动压大小及其分布的影响规律。

1 翼型悬浮抛光的原理

图1(a)为动压浮离抛光[11]加工原理,抛光盘利用流体动压润滑方式进行非接触式抛光得到超光滑表面工件。郑子军等人[12]的研究表明,抛光盘的表面形状曲线和约束边界对动压力的大小和均匀分布存在影响,如图1(b)所示。肖燏婷等人[13]研究了不同转速比对轨迹线和材料去除均匀性的影响。在抛光液浸没的环境下,由于翼型曲面和工件表面之间形成收敛区间,并存在相对运动而产生液动压力,使磨粒与工件表面不断碰撞,从而实现浸液抛光下的工件表面材料去除。翼型自悬浮抛光装置如图2所示,由电机提供抛光盘的旋转动力,因抛光盘的翼型结构,使得旋转时产生升力,不断促使抛光盘上浮并逐渐接近工件盘,随着抛光盘的上浮,抛光盘和工件盘的间隙h不断减小,两盘之间的动压力成指数倍增大直至与悬浮升力达成平衡并保持在该状态下进行抛光。

图1 液动压抛光原理

图2 翼型悬浮抛光装置

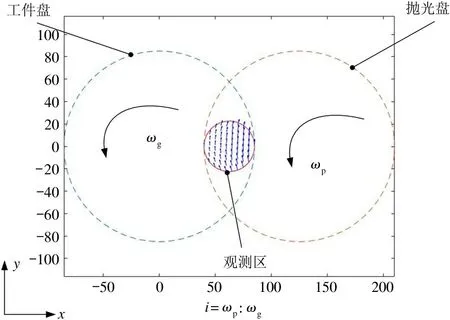

图3 为翼型抛光悬浮方法的运动原理,抛光盘和工件盘绕着z轴等速反向旋转,根据机翼升力的Conda 效应,抛光盘的翼型曲线结构使得磨粒会沿着翼型表面的切线方向运动,促使磨粒会以近水平的角度撞击工件表面,实现原子级表面材料去除。该方法有望改善盘式抛光方法动压沿径向呈梯度变化,以及解决抛光工具与工件的间隙控制难题。

图3 翼型悬浮抛光的运动原理

2 建模仿真和分析

为了揭示流体润滑膜中的压力分布需要求解Reynolds 方程,依据流体动压润滑理论[14]推导的Reynolds 方程基于以下假设:

(1)忽略重力磁力等体积力对流体的作用;

(2)临壁面的流体速度与固体速度相等,即流固界面无相对滑动;

(3)膜厚方向上动压无变化;

(4)忽略表面曲率引起的速度方向变化。

推得不可压缩的粘性层流的运动符合雷诺方程规律,该雷诺方程的一般形式可表示为

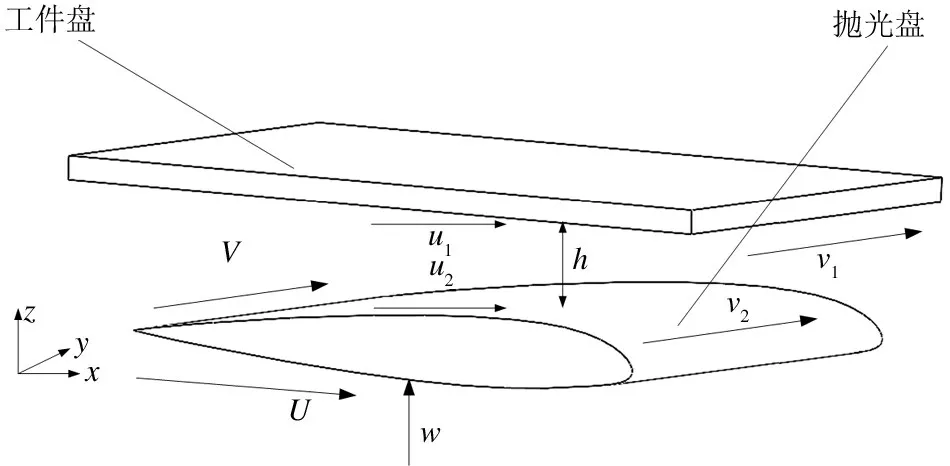

式中,p为流体动压力;ρ为流体密度;u1和u2分别为工件盘和抛光盘x方向上(x,y) 坐标相等点的速度且U=u1+u2,v1和v2分别为工件盘和抛光盘y方向上坐标相等点的速度且V=v1+v2;η为抛光液粘度;h为抛光盘和工件盘间液膜厚度;w为抛光盘在z方向的速度,h0为两盘直接最小间隙。

在抛光过程中,抛光环境为20 ℃的恒温环境,且抛光液为不可压缩流体,因此忽略温度和压力对密度和黏度的影响,因此流体密度ρ和抛光液黏度μ为定值;且抛光盘在高速旋转时,转速为定值,因此当达到稳定抛光状态时两盘之间间隙可视为定值,沿z轴方向速度为w=0,因此忽略伸缩效应;雷诺方程可表示为

根据现有的建模方式,如图4、5 建立工件盘、抛光盘运动分析模型,ωp为抛光盘的转速,ωg为工件盘转速,e为两盘圆心距,dp为抛光盘半径,dg为工件盘半径;以抛光盘轴心O1为原点,抛光盘轴心O1和工件盘轴心O2连线为X轴,建立直角坐标系。抛光状态下,任意时刻存在抛光盘上任意一点P(x1,y1) (相对于抛光盘的直角坐标系位置),再以工件盘为圆心O2为原点建立直角坐标系,存在任意一点Q(x2,y2),将Q(x2,y2) 转换到以O1为原点的坐标轴下,则表示为Q(x2+d,y2)。当两点在xy平面重合时,PQ两点的速度可以表示为

图4 雷诺方程模型示意图

图5 翼型抛光示意图

当两点重合时可知y1=y2,x1=x2,代入式(3)整理得:

因此两点相对速度为速度方向为

根据方程分析可得,当ωp=-ωg时VPQ=+eωg,即VPQ=-eωp,换言之,在XY平面上抛光盘和工件盘相交区域的相对速度与坐标无关,且方向垂直于两圆心连线,即抛光盘和工件盘只存在x方向的相对位移且各处速度相等。因此Reynolds 可简化为

设两盘之间的最小间隙为h0,代入边界条件h将等式两端对x积分,即在抛光盘和工件盘角速度方向相反、大小相等条件下的翼型抛光过程中流体压力表达式为

由式(8)可知,动压力的大小与转速、间隙有关,为了进一步剖析工艺参数的关系,借助数值模拟进行研究分析。

3 翼型悬浮动压抛光的数值模拟

3.1 运动学模拟参数设置

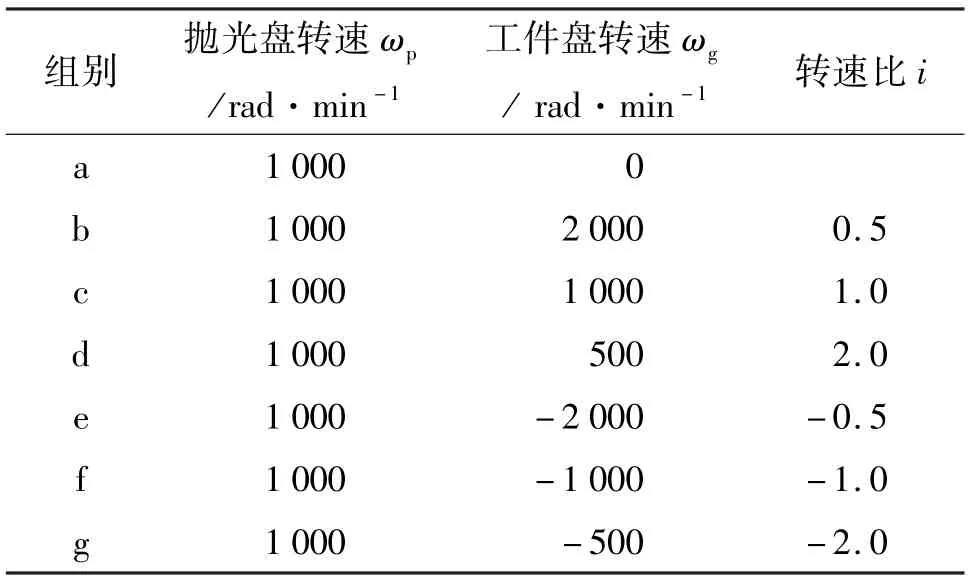

为揭示抛光盘与工件盘的运动关系及其对流体动压力的影响,采用Matlab 对工件盘和抛光盘相同二维坐标下的均布点的速度向量之和进行运动学模拟。如图6 所示,将抛光盘和工件盘都视为圆盘,两盘在XY平面上重叠,在重叠区域取最大直径的圆作为两盘上坐标相同的两点相对运动的观测区。在观测区,按5 mm 为间隔,选取多个点进行观测,图6、7 中箭头指向代表该点的运动方向,线段长度代表其速度的相对大小。令抛光盘转速为1 000 rad/min,采用表1 工件盘转速进行不同转速比时的各点速度矢量分布分析。

表1 不同实验参数对动压力均匀性的影响

图6 平面抛光运动学模型

图7(a)为仅抛光盘转动时各点的速度。当改变工件盘转动速度时,如图7(b)~(g)所示,由各个参考点的速度方向可知,不同转速比对各点速度向量大小和方向产生明显影响。当抛光盘速度与工件盘速度方向相同时,转速比对观测区各点的大小和方向影响较大;当转速比为负数时,各点的速度和大小的变化明显减小,仅当两盘转速比为-1 时,观察区内的各点速度大小及其方向都近乎相等。

图7 各点速度矢量随两盘相对运动变化分布

3.2 数值分析

在运动学模拟的基础上,建立与之对应的三维计算流体力学(computational fluid dynamics,CFD)模型。根据Preston 方程[15]可知,材料的去除率与流体动压力的大小成正相关,因此研究相同翼型曲线、不同工艺条件下的抛光时动压变化趋势。根据表1的参数设置来研究不同转速和旋转方向的液动压力大小和分布规律。

图8 为Meshing 软件划分翼型自悬浮抛光流场网格。由于抛光盘和工件盘之间的间隙较小,且抛光盘表面为高阶NURBS 表面,因此需要对抛光间隙区域细化,打开捕获曲率和临近度选项,以提高微小曲面间隙处的网格质量计算精度。网格总数为5 840 025,网格质量采用偏度指标,最大值为0.858 55。

图8 翼型悬浮抛光流场网格

将前处理完成后导出的流场模型导入Fluent 进行数值模拟。数值模拟的几何参数为:抛光盘直径为180 mm,工件盘直径为180 mm,两盘圆心距为110 mm,抛光盘和工件盘最小间隙取50 μm。为了模拟和分析翼型表面在高雷诺数和湍流状态下磨粒的运动和动压力的分布情况,采用欧拉多相流模型,流体相数为两相,分别为液态水和常数d=0.004 mm、ρ=3 700 kg·m-3的磨粒,并采用RNG k-epsilon 模型进行数值模拟。

3.3 结果分析与讨论

图9 所示为抛光过程中动压力分布云图,由图可知3 个工件盘上动压力分布基本相同。图9(a)表明,当抛光盘单独旋转时,动压力的大小和加工带范围随着半径的增加,明显增大;当抛光盘与工件盘同向旋转时,作用的面积以及均匀性都远不如抛光盘单转时的情况,该种运动方式下,角速度方向相同,对动压力的产生起到明显的抑制作用;当抛光盘与工件盘直接的转速比为负值时,压力的均匀性得到了较好改善,与运动模拟规律有较大的一致性,其中如图9(f)所示转速比为-1 时压力的均匀性更优。

图9 不同转速比动压力分布云图

为研究两盘转速关系对动压带分布的影响,表2设置了5 组不同转速比的仿真参数。为保证两盘在连线中心处相对速度的一致性(转速绝对值之和为2 000 rad·min-1),采用表中所示的转速进行数值模拟实验,仿真结果如图10(a)~(e)所示。由于转速比的接近,动压带相似度较高,因此采用图像处理技术提取动压带面积和长度如图10(f)所示,图中曲线所围的是流体动压力的有效加工带,图中Length和Area 后的数字分别代表了动压带的像素长度和像素面积。随着转速比从-0.8 至-1.2 变化,动压带面积和长度先增加后减小,在转速比为-1 时动压带分布面积最广,达到2 351.50 个像素点,因此选择工件盘1 000 rad·min-1,抛光盘转速为-1 000 rad·min-1,进行后续数值模拟。

表2 不同实验参数对动压力均匀性的影响

图10 反向不同转速比动压面积对比图

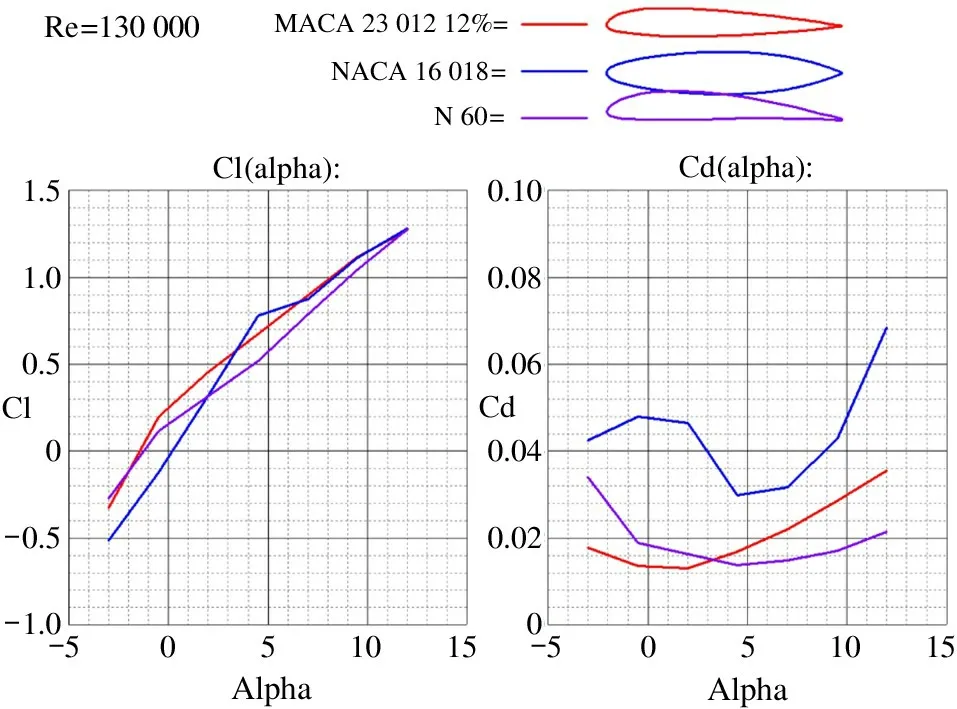

为验证不同几何参数对动压力的影响,本文进行了不同翼型和不同迎角的对比实验。在本组实验中,除了三维形貌的差异外,抛光参数是相同的。根据图11 选取了在接近实验环境雷诺数130 000条件下升力系数分布规律较为相似的3种翼型,表3设置了实验参数。其中抛光盘转速为1 000 rad·min-1,工件盘转速为-1 000 rad·min-1,两盘最小间隙为50 μm,颗粒粒径为400 nm。为了确定几何形貌对工件表面动压力的影响,进行了单因素仿真,通过仿真结果确定最佳翼型与迎角。

表3 翼型类型和迎角对压力分布的影响

图11 不同翼型升阻力与迎角关系

图12 所示为不同的参数对动压力的峰值和动压带分布的宽度的影响。图13 所示为各组动压力面积图,以许用动压带面积最小的图13 中d 组为基准,进行对比其中面积最大的组别图13 中e 组,动压带有效作用面积提升了67.49%,且动压带的分布区域都在抛光盘与工件盘间隙最小处,压力符合Reynolds 方程,随着间隙的增大四周动压力变小。由图14 可知,动压带分布面积和动压力峰值呈一定负相关性,动压分布面积最大的动压力峰值最小,且主要趋势表明面积与动压成负相关。

图12 改变翼型参数下工件区域动压力分布云图

图13 各组动压力面积图

图14 不同几何参数动压力峰值

4 结论

为高效制备满足纳米压痕测试需求的高质量低损伤的试样,提出了一种新型翼型悬浮抛光方法。基于单因素实验,通过公式推导和CFD 数值模拟,研究了抛光盘和工件盘的圆心距e、抛光盘与工件盘转速比i、抛光盘翼型曲线以及迎角对动压力分布的影响。得出以下结论。

(1)通过分析流体动压润滑理论的基本方程——雷诺方程和数值模拟动压力分布印证了通过改变两盘相对运动方式对动压力调控的有效性。当抛光盘和工件盘转速比为-1 时,动压力的分布均匀呈带状分布,且抛光带有效面积和抛光有效长度优于邻近转速比;优化了盘式抛光方式压力场的分布,可知偏置反向旋转方法对动压力分布的控制是有效的。

(2)通过数值模拟结果可知,改变翼型曲线和相应迎角,动压力的峰值变化幅度最高达到了7.9%,动压带有效作用面积提升了67.49%,其中当翼型曲线为NACA 16018、迎角为0°时,动压带的作用面积最大,且变化平稳。