超疏水表面加工技术及耐磨性能研究进展

2024-02-10黄云黄建超肖贵坚刘帅林瓯川刘振扬

黄云 黄建超 肖贵坚 刘帅 林瓯川 刘振扬

摘要:当前制备的超疏水表面耐磨性能普遍较差,因而其在各领域的应用受到限制。研究表明微纳结构和低表面能是实现功能表面超疏水性能的关键因素,因此,首先基于超疏水表面作用机制,对超疏水表面织构进行了归纳,旨在通过优化表面织构来解决微纳结构易磨损难题;然后对超疏水表面加工技术进行了梳理总结,从成本和效率两个方面分析了降低表面能的措施,为拓展超疏水表面加工体系提供思路;进而详细总结了超疏水表面耐磨性的分析手段,并阐述了提高超疏水表面耐磨性的方法;最后,展望了耐磨性超疏水表面的未来发展前景,以期推动超疏水表面在工程中的大規模应用。

关键词:超疏水表面;加工技术;耐磨性;微纳结构;低表面能

中图分类号:TB34

DOI:10.3969/j.issn.1004132X.2024.01.001

Research Progresses of Superhydrophobic Surface Processing Technology

and Abrasion Resistance

HUANG Yun HUANG Jianchao XIAO Guijian LIU Shuai LIN Ouchuan LIU Zhenyang

College of Mechanical and Vehicle Engineering,Chongqing University,Chongqing,400044

Abstract: The abrasion resistance of currently prepared superhydrophobic surfaces is generally poor, which limite the applications in various fields. Studied results found that micro-nano structure and low surface energy were the key factors to achieve superhydrophobic properties. Firstly, based on the mechanism of superhydrophobic surface, the superhydrophobic surface texture was summarized, aiming to solve the wear-prone challenge of micro-nano structures by optimizing the surface texture. Secondly, the superhydrophobic surface processing technology was summarized, and measures to reduce surface energy were analyzed in terms of cost and efficiency which might provide ideas for expanding the superhydrophobic surface processing system. Then, the means of analyzing the abrasion resistance of superhydrophobic surfaces were concluded in detail and the methods of improving the abrasion resistance of superhydrophobic surfaces were described. Finally, the future development prospects of abrasion resistant superhydrophobic surfaces was prospected, with a view to promote the large-scale applications of superhydrophobic surfaces in engineering.

Key words: superhydrophobic surface; processing technology; abrasion resistance; micro-nano structure; low surface energy

0 引言

近年来,随着界面科学的不断发展,功能性表面受到越来越多的关注,微纳结构的功能表面在5G通信[1]、功能芯片[2]、微机器人[3]、新兴能源[4]和生物医疗[5]等领域应用极其广泛。此外,微纳结构可以改善表面性能[6-7]、降低能耗[8],为提高功能表面的服役性[9-10]和抗摩擦性[11]提供思路,这对建设经济节能型社会至关重要。在众多的微纳结构功能应用中,超疏水表面由于具备特殊的润湿性能而备受关注[12],其水接触角大于150°,滑动角小于10°[13],可以实现表面的拒水性[14]。研究人员对超疏水理论和机理进行深入研究后发现,构建微纳结构和赋予基底低表面能物质是实现功能表面超疏水性能的两个关键因素[15]。目前已开发了诸多制备超疏水表面的方法,如喷涂法[16]、电沉积法[17]、模板法[18]、蚀刻法[19]、自组装法[20]和静电气喷法[21]。此外,通过对超疏水表面的功能进行研究,证实了超疏水表面可实现减阻[22]、辅助液体运输[23]、防腐[24]、抗结冰[25-26]、抗菌[27]和油水分离[28]等多种功能应用,从而极大地促进了前沿交叉领域的发展,其基础研究工作在工业界和学术界得到极高的关注。

尽管超疏水表面的制备方法不断涌现,但超疏水表面耐磨性能普遍较差,从而阻碍了它在各领域的推广应用[29-30]。在实际服役过程中,引起表面超疏水性能降低的因素主要有两方面:一是表面易受外界各种机械外力的影响,使表面的微纳结构遭到磨损[31];二是表面易受到化学腐蚀和环境因素的影响,导致低表面能物质丧失或挥发,从而破坏甚至失去超疏水性能[32]。因此,如何制备结构稳定的微纳结构和保证低表面能长期附着在基底表面是解决超疏水表面耐磨性能较差的关键科学问题。

本文基于超疏水表面的作用机制,归纳了仿生超疏水表面织构及应用和人工超疏水织构及应用的研究进展,详细总结了超疏水表面加工方法和降低超疏水表面能的措施,分析了超疏水表面耐磨性的分析手段和提高超疏水表面耐磨性的方法,最后展望了耐磨性超疏水表面未来的发展趋势。

1 超疏水表面作用机制及织构应用

制备微纳结构是超疏水表面织构研究的重点内容,也是实现超疏水表面的关键因素之一。LIU等[33]指出,某些特殊的结构(如双重结构)具有非常低的液固接触分数,可以使任何材料的表面具有超疏水性。为了提高微纳结构的性能,一些学者针对需求开展了表面织构的设计研究[34]。本章首先总结超疏水表面的作用机制,再将超疏水表面织构应用设计分为仿生超疏水表面织构及应用和人工超疏水表面织构及应用进行归纳。

1.1 超疏水表面作用机制

超疏水表面是高度疏水的特殊表面,能够极大程度地抑制液体在表面的黏附和渗透。虽然制备超疏水表面方法很多,但作用机制主要受微纳结构和低表面能物质所影响。

微纳结构的存在是材料表面表现出超疏水性的重要因素。超疏水表面通常存在微纳米尺度的特殊结构(如微孔、微柱和微锥)。特殊的微纳结构能够显著降低固液接触分数,有利于实现超疏水功能。同时,微纳结构也能有效阻碍液体在表面的渗透,表现为液体在具有微纳结构表面自由铺展时,并不能完全润湿表面,在液滴下方的微纳结构间隙中留有空气,从而平衡液滴冲击产生的高压[35],使液体在表面上呈现出球状。因此,微納结构的存在是超疏水表面抵抗液体渗透和附着的重要原因。除了微纳结构特征外,低表面能物质是超疏水表面作用机制的另一重要因素。低表面能通过溶剂、有机物附着等手段来改变表面张力,使液体在材料表面无法附着并迅速滚落表面。此外,低表面能可以使液体在表面保持较高的动态特征,在一定程度上能减小表面之间的摩擦力。

超疏水性能是微纳结构和低表面能物质共同作用于材料表面的结果。微纳结构通过特殊的表面结构限制液体与表面的接触,并阻碍液体在表面渗透,从而表现出超疏水性;低表面能物质是使液体无法附着在材料上,同时保持表面的高动态性能。超疏水表面的作用机制为制备超疏水表面提供了理论基础,固液接触面的特征决定了表面的超疏水形式,这与超疏水表面织构设计密切相关。

1.2 仿生超疏水表面织构及应用

自然界生物特殊而优异的功能表面与生存环境密切相关,生物表面的微观结构和化学成分为人类提供了仿生学灵感[36-37]。图1所示为自然界存在的具有超疏水表面结构的生物。许多研究者也借鉴自然界生物性能与结构的耦合关系来制备超疏水表面,赋予其特定的功能性应用。

1997年,BARTHLOTT 等[38]首次揭示了超疏水表面自清洁机制与粗糙度、颗粒黏附性和疏水性之间的依存关系,将其称为“荷叶效应”。FENG等[39]受启发于荷叶表面随机分布的微乳头结构和分枝状纳米结构,制备了聚合物纳米纤维的超疏水表面,证实了表面微结构的排列会影响水滴的移动方式(图1a)。ZHANG等[40]将聚二甲基硅氧烷(PDMS)、交联剂和正己烷溶液在烧杯中混合,将混合液倒在具有荷叶表面的培养皿中,制备出具备荷叶结构的PDMS表面,然后通过紫外纳米压印技术复刻了荷叶表面的微纳层次结构,证实了表面的超疏水性和自清洁性(图1b)。此外,其他具有超疏水表面的植物也备受研究者关注。如YANG等[41]以水稻叶微结构为仿生对象,采用激光衍射扫描的方法制备超疏水表面,当激光进入透镜前的光斑近似等于透镜孔径时,在通过透镜后发生衍射现象,激光衍射的强度呈条形分布,当激光以一定速度运动时,照射区域会形成不同深度的多层沟槽和微乳头结构,然后通过光栅扫描得到大面积的周期性分层结构,该结构表现为具有各向异性的超疏水表面(图1c)。LIU等[42]模仿天然芋头叶结构,利用激光干涉光刻方法制备了微柱阵列结构,结合水热处理技术在微柱上生长出纳米草结构,实验结果表明该结构具有较强的抗结冰性能(图1d)。

除仿生植物超疏水表面外,仿生动物表面的微纳结构同样受到广泛的关注。HAN等[43]以原始蝉翅为模板,通过加热固化工艺,将结构转移到聚合物薄膜,该薄膜经过模板法和溶胶凝胶技术加工后具有自清洁性和抗反射性能(图1e)。WU等[44]采用选择性激光熔化技术在316L不锈钢表面打印仿生蝴蝶翅膀的凹坑原型,然后依次通过电化学抛光和氟硅烷改性工艺制备超疏水表面,形成了均匀的凹坑状微纳复合结构,该表面具有良好的抗腐蚀性(图1f)。WANG等[45]通过激光在铝合金上制备仿生鱼鳞结构,控制激光束路径密度和加工次数,加工的稀疏区的曲线构成斜槽的上部(即鱼鳞的顶端),集中区的曲线构成斜槽的下部(即鱼鳞的底部),曲线开始处的线与曲线结束处的线相交角度为120°,多行鱼鳞交错排列,获得鱼鳞表面倾斜的形貌,该结构在层流条件下减阻率可达4.814%(图1g)。WOOD等[46] 模仿羽毛的丝状结构特征,采用激光诱导周期性表面结构方法,在编织的不锈钢基底表面叠加纳米沟槽,通过引入低表面能的碳质化学物质增大基底的表面接触角,微米级粗糙度的引入增加了界面接触面积,从而放大其润湿行为,该结构容易导致界面裂解,具有极低的冰黏附强度(图1h)。ZHANG等[47]受到人体皮肤分层结构的启发,提出三层多功能超疏水涂层,采用氟化环氧树脂和规则分散的氟化纤维素/SiO2颗粒构建仿表皮顶层结构,中间层由氟化纤维素和SiO2含量减少了50%的氟化环氧树脂组成,在底层使用无氟环氧树脂,然后与含磷氧化物进行分子混合,制备出超疏水涂层,证实了结构具有液体排斥、防腐和阻燃性能(图1i)。BABAN等[48]基于蜥蜴的自切尾仿生断裂模型,制备了均匀分布的微柱结构,微柱顶部由纳米孔组成,密集的纳米孔和稀少的纳米粒形成界面,通过微柱和顶部纳米孔结构复现了蜥蜴尾巴的高密度蘑菇状微观结构,该结构通过微隙和纳米孔的毛细管辅助能量耗散来提高其黏附性能(图1j)。

通过模仿自然界生物表面的特征对表面织构进行优化可有效提高超疏水性能。但实际应用中仿生超疏水表面面临着耐磨性和服役环境适用性等问题。随着材料科学和工程技术的进步,仿生超疏水表面织构将在更广泛的应用中更具可行性和适用性。

1.3 人工超疏水表面织构及应用

超疏水表面织构直接影响基底材料与液体界面的润湿性,从而影响液体的滚落和扩散等行为。调控微纳结构特征有利于实现液体在表面的超疏水性能[49]。调控工艺参数可以确保超疏水表面的形貌精度,有利于进一步实现其应用,比如:自清洁[50]、液滴操控[51]和摩擦发电[52]。

常见的人工表面织构类型包括方柱结构[53]、沟槽结构[54]、圆柱结构[55]、微锥结构[56]、微凸结构[57]和蜂窝状结构[58]等,如图2所示。HUANG等[59]采用激光垂直交叉扫描技术在镍基718高温合金表面加工具有纳米颗粒的方柱结构(图2a)。LI等[60]使用紫外激光工艺在建筑陶瓷上构建沟槽状微结构,该结构具有低黏附性和自清洁性(图2b)。MA等[61]利用纳秒激光在S45C钢表面制备不同间距的圆柱结构,然后通过氟化处理来降低表面能,制备了具有耐腐蚀性的超疏水表面(图2c)。PAN等[62]利用超快激光烧蚀技术制备了微锥结构,将样品在高温下通过溶液进行化学氧化,制备出具有微花的纳米草微锥结构,经改性后获得的超疏水表面具有较好的防冰性能(图2d)。WANG等[63]采用热压印模板技术复制不锈钢网的表面结构,将不锈钢网片平铺在橡胶表面,硫化后再从橡胶表面剥离,在表面形成了超疏水性能优异的互联微凸结构,该结构可用于无损液滴转移(图2e)。ZHENG等[64]基于环氧树脂硅溶胶体系的相分离方法,在玻璃表面制备出了蜂窝状的无机多孔膜,制备的多孔结构作为微米级“装甲”防护结构,通过化学气相沉积方法将纳米SiO2颗粒沉积在多孔膜上,制备了微纳分层结构,该结构具有优异的自清洁性和耐腐蚀性(图2f)。

此外,部分研究者也从工艺参数和功能应用角度进行了表面织构类型的设计[65],如图3所示。LIN等[66]通过激光砂带协同加工出表面宏/微多尺度复合结构,当砂带磨削进给速度为0.1 mm/s时可以保证宏观结构精度,在3 W的低激光功率下增加扫描次数可以提高加工后微观组织的形貌精度,该工艺可以实现多尺度表面结构的高效率和高精度加工(图3a)。LIU等[67]通过纳秒激光烧蚀和低表面能材料改性,在超疏水样品中嵌入超亲水的连续楔形通道,有效地制备出了超润湿性表面,该结构可用于定向无水运输(图3b)。GUO等[68]通过纳秒激光烧蚀技术在钛合金基体上制造出具有层次结构的不同凹坑,通过增加扫描次数可以提高凹坑的深度和凹坑周围微纳结构的堆积,从而影响到层状结构的分布(图3c)。MA等[69]采用纳秒激光烧蚀技术制备了40Cr钢疏水正弦织构表面,工艺中油膜的存在大大减少了激光能量以及溅射形成的纹理边缘凸起特征,从而影响表面粗糙度,可通过调节油膜厚度和引入织构面积密度来补偿粗糙度,进而调控凸起特征(图3d)。

微纳结构是实现超疏水性能的关键因素之一,可通过在表面引入微小的凹凸特征来增大表面粗糙度,降低液体与表面的接触面积,改变液体在基底表面的接触方式,从而实现超疏水性能。然而,在实际应用中,超疏水表面织构仍然存在一些问题,比如微纳结构易磨损和难以实现大面积制备等。

2 超疏水表面加工技术

超疏水表面性能取决于材料表面的微纳结构和低表面能[70],因此,超疏水表面加工有两个思路:第一,低表面能物质修饰微纳结构表面;第二,在具有低表面能的材料表面构建微纳结构。本章将超疏水表面加工技术分为超疏水表面加工方法和降低超疏水表面能的措施分别进行分析。当前超疏水表面的加工方法很多且技术相对成熟,根据基材的亲疏水性不同,所选取的加工方法也有所不同,比如通常情况下,金属基体为亲水性[71],进行微纳结构的制备后需要降低表面能。而聚合物材料,比如聚二甲基硅氧烷[72]、聚四氟乙烯[73]等,本身是低表面能疏水物质,无需进行降低表面能处理。

2.1 超疏水表面加工方法

超疏水表面加工方法旨在賦予材料表面特殊的液体排斥能力,从而实现超疏水性能。目前可以通过机械加工、模板法、激光加工及复合工艺等方法制备超疏水表面。

2.1.1 机械加工

机械加工可以通过精密的机床和刀具,结合先进的工艺和智能的控制系统,加工出高精度的尺寸和几何特征,从而实现制备微纳尺度的结构。加工出的微纳结构与工艺轨迹规划、工艺参数选择和所选刀具特征密切相关,该方法在加工超疏水领域颇受研究者关注[74]。如YU等[75]利用高速精密微铣床在铝合金表面加工微槽阵列结构,然后用1000号的氧化铝砂带在微槽结构的正交方向进行研磨,结果表明在平行沟槽方向上接触角为142°,在垂直沟槽方向上接触角为160°(图4a)。GUO等[76]采用机械加工的方法在金属基体上加工出尺度在200~400 μm的棘轮阵列结构,再采用晶体生长的方式制备出纳米结构(图4b)。ZHU[77]在C6140车床上利用60°螺纹刀,在6061铝合金端面进行切削加工,通过调整主轴转速和进给速度来制备具有不同粗糙度的微结构特征(图4c)。CHEN等[78]开发出无溶剂打磨方法,先用砂纸打磨基材引入表面粗糙度,然后在基材上添加粉末,通过砂入法改变表面粗糙度和表面能,从而在不同基材上制备超疏水表面,其防水性经得起100次透明胶带剥离实验,并在恶劣环境条件下储存18个月后保持相对稳定(图4d)。

2.1.2 模板法

机械加工方法因存在不可避免的工艺误差从而影响几何特征,利用模板法制备超疏水表面具有效率高和可控性好等优势[79],模板法制备的超疏水表面如图5所示。模板法原理是将具有微纳米结构表面通过压印技术赋予基底微纳结构特征,实现结构“互补”,该方法的适用性较好。模板按照材料不同可分为“软模板”和“硬模板”两种,前者主要是聚四氟乙烯和聚二甲基硅氧烷等聚合物,通过聚合物固化和模板与基底分离的方法获取超疏水表面;后者主要是金属模板和玻璃模板等,将模板与基底贴合,并进行高温压印或光刻技术等方法获得超疏水表面。如YUAN等[80]通过飞秒激光在铝合金表面加工出具有沟槽结构的模具,利用压印技术在聚丙烯材料表面制备出微纳米结构,因聚丙烯本身是低表面能特性而获得超疏水性能(图5a)。MAGHSOUDI等[81]使用压缩成形系统制造微纳米结构的橡胶超疏水表面,将化学蚀刻后铝表面的粗糙图案作为模板,在模板表面涂上防静电涂层,确保脱模过程中可完全除去橡胶,之后将模板和橡胶在高温高压下压缩,并进行高温硫化处理来增强疏水性能(图5b)。TIAN等[82]基于光刻工艺制备模具,在旋转涂层上将聚二甲基硅氧烷(PDMS)加入到模具中,固化和剥离PDMS后获得垂直微米级的柱状阵列,将样品放置在强酸/强碱和盐溶液60 h后仍保持超疏水性能(图5c)。

模板法制备出金属表面粗糙的微纳米结构后需要降低表面能来实现超疏水性能。然而,以自然基底为模板,在脱模过程中由于微纳结构表面受到张力和剪切力,模板本身以及脱模后获得的结构表面容易受到破坏[83],其次,利用有限的模板材料无法实现大规模的超疏水表面制备,将模板进行拼接的方法也必将降低加工效率,因此需寻求其他的加工方法。

2.1.3 激光加工

脉冲激光具有精度高、非接触和热效应小等优点[84],在制备微纳结构加工方面具有优势。根据脉冲时间的长短可以划分为飞秒激光、皮秒激光和纳秒激光,常见的激光加工制备超疏水表面如图6所示。

飞秒激光由于脉冲时间极短,在烧蚀材料的过程中不会产生热效应,是一种“冷加工”技术[85]。如BAI等[86]通过将还原氧化石墨烯(RGO)与热响应材料形状记忆聚合物(SMP)进行充分混合,然后进行热固化处理,制备了RGO-SMP复合材料,利用飞秒激光在RGO-SMP材料表面制备微柱阵列结构来实现超疏水性能(图6a)。HE等[87] 通过飞秒激光对结构表面进行“#”形路径加工,在激光处理后的结构表面覆盖聚四氟乙烯薄膜,用飞秒激光进行二次扫描沉积聚四氟乙烯微纳米颗粒在表面,从而实现超疏水性能。WU等[88]通过飞秒激光在不锈钢表面进行微结构加工,在亚微米尺度结构表面,表面的接触角为150.38°,在亚微米双尺度的结构表面,表面接触角为166.38°,滑动角为4.28°(图6b)。

相对于飞秒激光而言,皮秒激光的加工速度更快、成本更低,且几乎不会产生热效应。YAO等[89]利用皮秒激光系统在形状记忆片上制备微柱结构,采用不同的激光扫描路径形成不同状态的微柱。NGUYEN等[90]通过皮秒激光织构技术在搪瓷涂层表面加工出呈花椰菜状和锥形的多尺度结构(图6c)。PAN等[91] 利用皮秒激光织构技术在AISI 420马氏体不锈钢板上制备具有微乳头状的微纳结构。

相对于皮秒激光和飞秒激光而言,纳秒激光的脉冲时间较长,会产生一定的热效应,但纳秒激光的成本更低、效率更高,有望用于大规模超疏水表面的制备。如CUI等[92]利用纳秒激光在金属玻璃表面烧蚀出分层微纳结构,通过低温退火进行表面处理,因分层微纳结构的存在和空气中低表面能物质在表面的吸附,实现了超疏水性能(图6d)。LIU等[93] 通过纳秒激光在氧化锆陶瓷表面制備微纳结构,使用硅油和异丙醇混合物辅助热处理来降低表面能,后处理工艺改变了氧化锆陶瓷表面的化学性质,加速了表面润湿性由超亲水性向超疏水性转变,证实了纳秒激光硅油热处理复合工艺可以在氧化锆陶瓷表面加工出超疏水结构。

尽管激光加工可以产生由微纳米颗粒构成的微凸起结构,从而满足对粗糙度的要求,但往往工艺参数对微纳米颗粒的分布区域和分布密度具有不可控性,从而导致表面质量较差。

2.1.4 复合工艺

利用复合工艺的特征来制备微纳复合结构,然后进行降低表面能处理,从而实现超疏水性能,已成为当前研究热点[94-96]。常见的复合工艺制备的超疏水表面[97-100]如图7所示。

砂带磨削技术的柔性、高效率和低损伤特征[101-102]在提高工件表面完整性和加工效率方面具有优势,结合激光加工技术,该复合工艺存在巨大开发潜力[103]。LIU等[97]利用激光砂带加工方法在镍基718合金表面制备具有高黏附的沟槽表面,该方法在沟槽表面制备的同时引入了微多孔结构和纳米颗粒,有利于增加表面各向异性(图7a)。XIAO等[98]将低损伤砂带磨削技术与超短脉冲激光诱导表面微结构制备进行有效结合,实现了分级微结构的高效制备。在成形过程中,砂带磨削保证材料型面精度,以高能束激光产生的热影响催化产生表面多孔隙微结构。热影响催化的多孔结构尺度在3~6 μm,孔隙表面会生成密集的纳米颗粒(图7b)。

此外,激光烧蚀技术与其他工艺结合是制备超疏水表面的有效方法。CHEN等[99]采用纳秒脉冲激光烧蚀化学蚀刻工艺在316L不锈钢表面制备了取向可控、周期和高度可调的微结构。研究发现,激光扫描速度是微结构形成的先决条件,激光平均功率和激光扫描间隔是影响微结构形成周期和高度的重要因素,优化参数后表面的接触角为154.7°(图7c)。MA等[100]利用皮秒激光直写技术在304不锈钢表面制备了不同形貌的微柱阵列结构,将激光处理后样品放在低真空环境中进行热处理,可实现超疏水功能(图7d)。

2.1.5 其他方法

除上述加工方法外,还有其他方法用于超疏水表面的制备。如GUO等[104]将环氧树脂溶于乙酸乙酯作为涂层溶液,先将涂层溶液喷涂到基材上,再喷涂二氧化硅(SiO2)纳米颗粒、聚二甲基硅氧烷(PDMS)和环氧树脂(EP)的复合悬浮

液,经过室温固化,得到SiO2/PDMS/EP复合涂层,该涂层具有优异的超疏水性,接触角为163°,滑动角为3.5°(图8a)。VILARO等[105]采用在铜基底上进行氧气和氩气的等离子蚀刻方式制备粗糙结构,然后通过化学气相沉积方法在金属表面沉积共聚物来降低金属表面能,形貌表现出纳米蠕虫状结构,该结构与铜基底表面的粗糙结构共同实现超疏水性能(图8b)。KE等[106]通过溶胶凝胶法技术制备超疏水涂层,先制备Si(OH)4溶胶与SiO2悬浮液,然后将溶液滴在玻璃基底上,经过热处理来提高机械强度,通过己烷溶液来降低涂层的表面能,随后在烤箱中固化,制备超疏水涂层,其接触角可达154°(图8c)。SHI等[107]以荷叶的微纳结构为灵感,采用静电纺丝技术大规模制备了可调微珠和纳米纤维膜的微纳结构,从而控制了静电纺膜的粗糙度,实验结果表明该膜的水接触角高达151°(图8d)。

超疏水表面在实际应用中前景广阔,但在超疏水表面实际应用中,仍需克服工艺复杂性和长期稳定性方面的挑战。不断涌现的理论创新和技术突破为未来实现工艺简单、结构可靠的加工技术带来新的可能。

2.2 降低超疏水表面能的措施

降低表面能是实现超疏水性能的核心策略,目前常用措施包括低表面能修饰、氧化吸附和热处理。在微纳结构表面加入低表面能物质是实现超疏水性能常用的方法[108-109]。如WANG等[110]将清洗后的铜网浸入硝酸银溶液,在铜表面生长出微纳枝晶结构,通过硬脂酸修饰来降低表面能,从而实现超疏水功能(图9a)。CHEN等[111]将亚微米级二氧化硅颗粒的粒径进行优化,经聚二甲基硅氧烷改性后浸涂在棉织物上,固化过程中涂层与基体通过交联反应形成较强的共价键,分层凸出结构增大了表面粗糙度,在水滴与涂层间提供大量的气穴,该表面接触角为161°,滑动角为2.4°(图9b)。LI等[112]在氩气环境下,通过激光直写技术在铝表面制备多孔微纳结构特征,然后将氟硅烷通过热蒸发技术嵌入到多孔结构中,存在的硅铝键、氢键、毛细管力和范德华力与铝表面结合,实现了表面能的最小化,从而具有超疏水性能(图9c)。

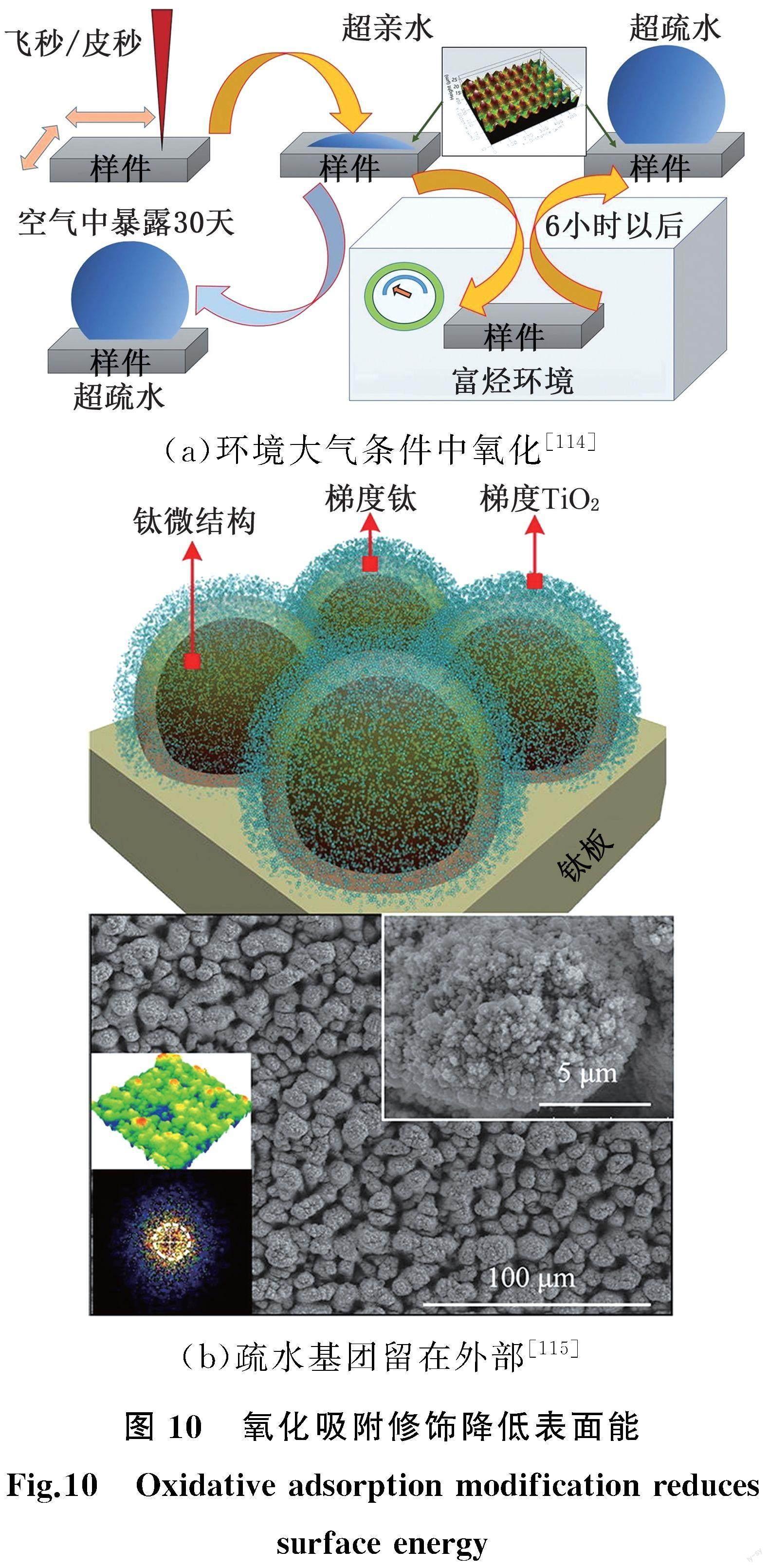

低表面能物质修饰的方法适用性强且疏水效果好,但部分溶剂气味有毒,对环境和人类并不友好,因此,研究低成本的氧化吸附方式来降低表面能的方法是必要的[113]。KHAN等[114]通过飞秒和皮秒脉冲激光加工不同金属表面,当激光烧蚀后表面状态为超亲水状态,将样品放在环境大气条件下氧化30天后可演变为疏水状态(图10a)。PAN等[115]通过在皮秒激光诱导的复合结构表面原位沉积梯度分布并氧化的多孔钛纳米颗粒来制备微纳米结构表面,利用超短激光的冷加工特性使TiO2上产生氧空位,钛原子与亲水基团氧元素结合,将疏水基团留在外面形成疏水表面(图10b)。疏水基团和纳米结构的气垫效应相结合,使得表面接触角可达167°,滑动角仅为4°。ZHAO等[116]利用超声振动辅助激光制备超疏水铜表面,证实了超声振动结合激光可以加速空气中碳氢元素在微纳结构表面的吸附,从而提高降低表面能的效率。

通过在空气中氧化吸附降低表面能具有成本低的优势,但所需要的时间长,影响润湿性转变的效率。在加热条件下,空气中有机化合物能在表面快速吸附,加速表面润湿性的改变,从而实现效率的提升[93]。TRAN 等[117]利用激光技术在合金表面制备微纳结构后,通过无毒硅油进行10 min的热处理(图11a),当硅油表面改性后,疏水有机基团的吸收在表面得到加速,以极快的速度制备出超疏水表面。NGO等[118]用納秒脉冲激光在铝、铜和钛合金表面烧蚀出网格图案,然后在不同温度下进行热处理(图11b),结果表明润湿性转变时间从几个星期/几个月缩短到几个小时。HE等[119]采用纳秒激光烧蚀技术在铜表面制备沟槽网格结构,然后通过乙醇辅助低温退火,在数小时内获得了超疏水表面。ZHAO等[120]通过水热处理在铜表面构建了直径为500 nm~4.5 μm的微纳米颗粒,通过增加表面粗糙度来放大润湿效果,在含碳环境中保存14 h后,因表面吸附了C—C和C—H非极性疏水有机化合物,从而实现超疏水功能(图11c)。

本章介绍了超疏水表面加工方法和降低超疏水表面能的措施,为超疏水表面加工技术提供了指导。选择超疏水表面加工技术时应考虑服役环境、材料属性和制备成本等多个因素。在实现预期性能时,还应当考虑制备的复杂性、可持续性和创新性,以满足在特定应用中提供最佳的功能性表面。

3 超疏水表面耐磨性分析

微纳结构和低表面能物质是实现超疏水性能的关键因素,任何因素缺失或破坏都可能导致超疏水性能的丧失。但超疏水表面在实际的应用过程中极易受到外界的干扰和环境影响(如机械加载[121]、化学腐蚀[122])。超疏水表面的耐磨性已经成为影响功能表面应用的关键科学问题[123],因此本章从超疏水表面耐磨性的测试手段和提高耐磨性的方法进行综述。

3.1 超疏水表面耐磨性的测试手段

保证超疏水表面持久性仍是目前面临的一个挑战。超疏水表面的微纳粗糙结构在载荷作用下会因局部压力较高而破坏微纳结构,导致接触角减小。此外,低表面能材料抗酸、碱、有机溶剂和紫外线辐射能力较差,且低表面能修饰的表面容易氧化、挥发,从而失去超疏水性能。对于超疏水表面耐磨性测试,研究者已经开发出多种方法,如磨损试验[124]、胶带剥离[125]、冲击实验[126]、弯曲变形[127]、高温实验[128]和化学腐蚀[129]等。

线性磨损是超疏水表面耐磨性分析的常用方法,通常选用不同类型的磨损材料、设置磨损长度和循环周期来分析实验结果。HE等[87]将玻璃样品平铺在砂纸上,然后在样品上加载50 g重物,进行磨损试验,当样品在磨损距离为50 cm时,表面的接触角为152.2°(图12a)。LI等[130]将1000号SiC砂纸附在运动探针上,该探针在120 kPa的恒压下以5 cm/s的速度在表面来回移动,当移动总距离为1.2 m时,样品表面的接触角为154.5°±1.8°,滑动角为8.8°±0.7°。WANG等[131]采用线性磨损(500号砂纸),在200 g的加载质量下对表面进行距离为20 cm的水平和垂直磨损,即使经过120次磨损循环,表面仍保持超疏水性。但砂纸磨损因试验条件(如阻力、加载压力和砂纸目数)而异,因此,缺乏横向对比性。使用Taber磨损方法可以定量表征表面耐磨性[132]。如PENG等[133] 使用ASTM标准的Taber磨损方法进行测试,当载荷质量为150 g和200 g时,样品表面在经过100次磨损循环后,接触角保持在150°以上(图12b)。GOLOVIN等[134]基于ASTM标准,使用Taber旋转磨具为CS-10弹性磨轮,轮臂的后部放置250 g重物,施加的正常载荷质量约为60 g,然后将样品相对于自由旋转的磨轮旋转,从而发生剪切磨损作用,实验结果表明样品在进行10×104 cm的磨损距离后仍保持大的接触角和小的滑动角。Taber磨损实验具有可参考的条件和标准,可定量分析超疏水表面的耐磨性,提高试验结果的可靠性。

一些特定的服役工况会对超疏水表面会产生持续的冲击,破坏表面的微纳结构和低表面能物质,进而影响到超疏水性能。冲击法常作为测试超疏水表面抗冲击的常用方法[135-136]。GUO等[104]将试样倾斜45°,在样品正上方50 cm处放置砂漏,釋放砂粒(平均直径在0.4~0.7 mm),砂子的质量从0增加到360 g时,样品的接触角降至156.0°±0.4°,滑动角略升至7.5°±0.2°。然后将样品进行水冲击实验,喷嘴到样品距离为20 cm的高速自来水冲击试样1 h后,其接触角保持在156.3°±0.5°,接触角保持在6.4°±0.8°。冲击实验设备主要是自行研发的,实验条件也是自行设定的,因此,利用专用设备进行实验,建立具有可比性的评价标准很有必要。

在外力作用下超疏水表面与基底的脱离是常见的失效问题。剥离实验是测试超疏水表面与基底黏附强度的有效方法。CHEN等[137]使用3M 3036胶带对表面进行剥离实验,在经过300次胶带剥离实验后,接触角保持在150°~152°,滑动角从6°略微增大到11°,样品表面具有良好耐磨性。YU等[138]将3M胶带粘在样品表面,用100 g重物滚动压实后,迅速从垂直方向剥离,然后更换新的胶带继续实验,重复10次为1个循环,当经过9个循环胶带剥离后,样品表面的接触角为153.1°,滑动角为9°。当选择胶带剥离实验来测试超疏水表面耐磨性时,不同类型胶带的黏附强度不同,实验结果难以比较好坏,因此,统一评判标准和胶带类型来开展实验可以增强结果的可比性[139]。

弯曲变形是检测超疏水表面柔韧性的主要检测方法,主要涉及到材料的拉伸、压缩和扭转。拉伸和压缩通过控制应变率、扭转通过控制扭转角度来反映材料的柔韧性。YAMAUCHI等[140]将复合材料样品经过1000次的弯曲和扭转的机械变形,结果复合材料仍保持超疏水性能,原因是由无机框架和弹性聚合物树脂组成的复合材料,承受外力时柔性聚合物树脂会变形,而无机框架则保持不变。虽然弯曲变形可以直观判断超疏水表面柔韧性,但实验过程是研究者徒手进行的,应变率和扭转角度的控制无法统一,有待对实验标准进行规范化。

除上述常用方法外,还有其他耐磨性测试方法。如WANG等[141]将超疏水表面在100±5 ℃下加热120 min后,记录水滴在加热表面的动态行为,结果表明高温处理后超疏水性能得到保持,具有良好的热稳定性。PANG等[142]将样品放在50 ℃的HCl(质量分数为38%)和H2SO4(质量分数为70%)溶液中浸泡1个月,样品的质量损失低至3%~5%,样品具有优异的抗腐蚀性。ZHU等[143]通过蚀刻工艺在镁合金表面制备多层微纳米结构,该表面即使暴露在空气中、强酸和强碱溶液中仍保持超疏水性能,具有很好的化学稳定性。高温处理和化学腐蚀是评估超疏水表面化学稳定性的常用方法,但对实验条件的控制仍然缺乏标准,试验结果具有较大差异性,因此很难将研究结果作为参考进行对比分析。

3.2 提高超疏水表面耐磨性的方法

超疏水表面的微纳结构和低表面能物质存在弱的机械和化学鲁棒性,阻碍了超疏水表面的实际应用。提高超疏水表面耐磨性主要从构建微纳结构和降低表面能两方面考虑,解决策略主要包括特定的结构设计、多层结构复合、多组分的协同作用和自修复。

微米结构通常提供机械鲁棒性,以保护纳米结构功能[12],同时微米结构可以获得大量空气层,纳米结构有利于提供超疏水性能[16]。WANG等[144]制备了两种不同尺度的超疏水表面,其中纳米结构提供抗水性,微观结构提供耐磨性。微观结构是一个相互连接的表面框架,容纳极其脆弱的纳米结构。表面框架起到“盔甲”的作用,防止纳米结构被比框架尺寸大的磨料去除。使用聚丙烯探针作为压头,在规定的垂直压力下对表面进行1000次的往复线性磨损,表面的静态接触角仍然大于150°,滑动角小于12°,相比于传统的超疏水表面耐磨性,该材料的耐磨性提高了10倍(图13a)。ZHANG等[145]在偶氮二甲酰胺(AC)颗粒表面附加二氧化硅(SiO2),通过溶胶凝胶技术制备AC-SiO2复合颗粒,将纳米碳纤维(CNF)与全氟辛基三氯硅烷氟化的AC-SiO2颗粒结合,将聚偏氟乙烯(PVDF)颗粒、CNF和FAC-SiO2在超声中分散,喷洒在铝板基材上,热固化制备出具有“微蛋壳”和“网状”结构的PVDF/FAC-SiO2/CNF涂层。FAC-SiO2热分解形成的“蛋壳”结构具有大腔小孔的特征,可以在表面捕获更多的气体。此外,CNF 通过在涂层表面形成网状结构,将孔隙结构分割成更小的空间。在蛋壳结构和网状结构的共同作用下,PVDF/FAC-SiO2/CNF超疏水表面能稳定地锁住气体,阻止腐蚀性介质向涂层的扩散(图13b)。

特定的结构设计可以有效保护具有纳米结构的疏水性能,也能制备出具有特征的微结构来维持超疏水性能,但该方法制备工艺复杂,制备成本较高。

在表面制备分层复合结构可以有效保证超疏水表面的耐磨性,微结构常常作为牺牲层来保护纳米结构,维护超疏水性能的稳定性。CHEN等[146]利用激光在铝合金表面制备微锥结构,然后将其浸泡在NaOH、NaSbO3和Zn(NO3)2的混合溶液中,在微结构表面生长出菜花状结构,将聚二甲基硅氧烷均匀涂覆在表面,制备出由微锥阵列、菜花状结构和PDMS层组成的复合结构,经过25次磨损循环、1.5 h的水冲击和500次胶带剥离循环后,表面仍保持超疏水性(图14a)。CHEN等[147]采用激光烧蚀技术在铜基底上制备出微锥结构,然后将其浸泡在NaOH和(NH4)2SO4的混合溶液中,在表面制备出Cu(OH)2纳米线,将聚二甲基硅氧烷溶液均匀分布在样品上,制备微米纳米纳米线三重结构的PDMS超疏水表面(图14b)。通过在1000号砂纸上施加1.2 kPa的压力进行线性磨损实验,经过20次磨损循环后,接触角达到154.5°,滑动角为17.7°,三重结构的PDMS超疏水表面的纳米线仅出现裂纹和长度的缩短,微锥结构仍被纳米结构所覆盖,因此具有优异的机械耐磨性。HAN等[148]利用超快激光在金属表面制备微纳米结构(图14c),通过调整加工策略和激光参数,实现了微锥结构的高度和空间周期的可调,其接触角高达163°,滑动角小于2°。通过对微结构加工参数进行优化,制备出超疏水表面分层结构,该表面承受70次线性磨损试验、28 min固体颗粒冲击实验后,接触角保持在150°以上,滑动角保持在20°以下,表现出优异的综合耐磨性能。

分层复合结构通过在微结构的表面和间隙制备疏水物质来实现超疏水性能,在磨损时,通常牺牲表面的部分结构来避免纳米结构的破坏,有效保证了超疏水性能的稳定性。该制备方法简单易行,具有通用性。但面对严重磨损时,往往难以保持超疏水性能,并且随着磨损的持续进行,超疏水性能呈现减弱的趋势。

多组分协同作用提高超疏水耐磨性主要通过加入黏结剂来增强涂层与基底的黏结强度、改善涂层与基底的附着力和增强基底本身的强度,如图15所示。XUE等[125]先用Al(OH)3与H3PO4混合溶液制备无机磷酸铝(AP)黏结剂,加入SiO2纳米颗粒和十六烷基三甲氧基硅烷(HDTMS)制成AP-SiO2@HDTMS超疏水喷雾,通过喷涂技术将超疏水喷雾喷涂在棉织物上,在120 ℃下固化处理制备超疏水涂层。黏结剂的引入使得涂层在经过10次胶带剥离和长达3 m的砂纸磨损后,水接触角仍大于150°,滑动角小于10°(图15a)。SHARMA等[149]采用火焰喷涂技术在低碳钢表面制备铝涂层,通过硅烷处理来实现超疏水性能,在不同温度下进行退火,使涂层表面呈现出纳米级层次化结构,退火后火焰喷涂的纳米海绵样形貌转化为孔隙率低的纳米球体,从而改善层间的附着力,使超疏水涂层具有更高的耐磨性和抗冲击性。LI等[150]将二氧化硅(SiO2)納米颗粒与十四烷基三甲氧基硅烷(FAS)混合制备不同尺寸的超疏水SiO2纳米颗粒(F-SiO2 NPs),将纳米颗粒加入到由丙烯酸树脂和乙酸丁酯(BA)组成的稀释树脂溶液中,然后喷涂在基材上,分别在80 ℃和120 ℃下固化30 min,制备成超疏水涂层。选用2000号砂纸纸面朝下,在3.3 kPa的载荷下进行往复打磨,对于含有微米级疏水纳米颗粒而言,经过2000次磨损后,接触角仍高达160°,滚动角约为10°,保持了优异的超疏水性能(图15b)。WU等[151]采用选择性激光烧结(SLS)3D打印技术,利用SiO2颗粒与聚丙烯微颗粒混合的复合材料,可以实现耐磨损、大尺度的超疏水表面的制备。在激光烧结过程中,聚丙烯颗粒会局部融合连接相邻颗粒,以增加表面粗糙度和机械强度(图15c)。

虽然通过多组分协同作用能有效提高超疏水表面的耐磨性,但多组分的溶剂比例、溶剂类型和制备工艺是重要的影响因素[152],且往往黏结剂受到基底材料的限制。

近年来,超疏水表面的自修复是提高超疏水表面耐磨性的新方法(图16)。当超疏水表面由于机械外力和化学腐蚀而丧失超疏水性能时,可以通过再生粗糙度和重新迁移低表面能物质至新表面来重构微纳结构,恢复超疏水性能。LIU等[153]用正硅酸四乙酯(TEOS)在碳纳米管(CNTs)表面原位生长制备了SiO2颗粒,然后用全氟癸基三甲氧基硅烷对CNTs@SiO2复合颗粒进行改性,将其分散在热塑性聚氨酯(TPU)基体中,得到TPU/CNTs@SiO2超疏水涂层。涂层在500 g(或4 kPa)的载荷下使用600目砂纸进行打磨,TPU/CNTs@SiO2涂层在130次循环后接触角仍大于157.4°。将1 kg的载荷质量通过胶带加载到涂层表面,经过40次循环剥离后,TPU/CNTs@SiO2涂层的接触角保持在153°。通过TPU和CNTs@SiO2的复合结构对机械耐磨性进行强化以及将CNTs@SiO2嵌入在TPU中,当表面损伤后,表面粗糙度可再现,暴露的新表面仍具有微纳米结构,使其超疏水性得以保持(图16a)。LIU等[154]将聚二甲基硅氧烷、乙烯基三乙氧基硅氧烷和二氧化硅颗粒材料分别作为聚合物骨架、桥接材料和嵌入材料,通过“光聚合+水解缩聚”方法制备了超疏水膜,在聚合物骨架中建立了双交联网络和双尺度粗糙结构,使超疏水膜具有优异的超疏水性,因膜内部整体具有超疏水性,且分层结构具有粗糙度再生特性,超疏水膜在经过15次砂纸摩擦后仍具有很强的机械耐磨性(图16b)。LI等[155]以十六烷基三甲氧基硅烷、四乙氧基硅烷和二氧化硅纳米颗粒为原料,在盐酸催化下合成了SiO2@HD-POS悬浮液,以聚氨酯(PU)为黏合剂在基材上进行喷涂。涂层在9.8 kPa下的200次砂纸磨损和90.5 kPa下的200次胶带剥离中表现出优异的机械稳定性。由于修复剂(HD-POS)在受损表面的迁移,涂层还表现出快速稳定的自修复能力(图16c)。

此外,热处理常常是诱导超疏水表面自修复能力的因素[156]。FU等[157]通过两步硫醇点击反应合成SiO2-FPU超疏水涂层,支化的氟烷基链接枝到聚氨酯骨架上,聚氨酯键则位于基体,柔性氟烷基链在溶剂制备过程中倾向于向表面迁移。在玻璃基板上的SiO2-FPU涂层在经过30 m的砂纸磨损、450次胶带剥离和1.5 h的水冲击后仍能保持超疏水性。由于柔性和支化的氟烷基链在加热作用下加速向涂层表面迁移并使纳米结构重建,可使得SiO2-FPU涂层在损伤后快速恢复超疏水性(图16d)。ZHANG等[158]将抛光后的铝合金用沸水处理,使表面产生粗糙组织,然后加入到由十六烷基三甲氧基硅烷(HDTMS)、盐酸多巴胺(DA)和三甲基(Tris)缓冲液组成的PDA@HDTMS纳米胶囊混合溶液中,制备出具有超疏水特性的铝合金基材。通过等离子处理后,表面接触角接近0°,在120 ℃下处理10 min,接触角恢复到153.8°(图16e)。原因是PDA@HDTMS纳米胶囊中的烷基链可以通过基于烷基链表面自由能低的热处理再次成功迁移到PDA@HDTMS纳米胶囊的表面,恢复超疏水铝合金表面的超疏水性。

超疏水自修复能力是指在材料制备过程中,将额外的可再生物质成分和低表面能物质增加到组分中,当微纳米粗糙度破坏时,可以通过先前额外增加的低表面能物质自发迁移来实现可再生修复。但自修复过程将导致制备工艺复杂以及自修复过程的效率低等问题。

本章总结了超疏水表面耐磨性的分析手段,基于提高超疏水表面耐磨性的方法,对比了特定的结构设计、多重复合结构、多组分的协同作用和建立自修复能力的策略,为提高超疏水表面耐磨性提供了指导,如表1所示。总的来说,研究者评估耐磨性采用的实验装置和实验方法大多数是自制的实验平台和自设的实验条件,很难做到标准化,因此缺乏实验结果的可比性,这将阻碍超疏水表面耐磨性的横向对比。此外,对磨损的超疏水表面恢复超疏水性能,存在制备工艺复杂、成本较高等问题,在一定程度上阻碍了超疏水表面的推广应用。

4 未来发展趋势

超疏水表面存在易破坏的微纳结构和易丧失的低表面能物质,保证超疏水表面持久的耐磨性仍具有挑战。虽然在制备耐磨性超疏水表面方法研究上取得了一定的进展,但如何以低成本、高效率和大规模制备环境友好的耐磨性超疏水表面仍存在困难,实现工程化应用推广仍是难题。结合耐磨性超疏水表面制备存在的问题,对未来该领域的展望如下:

(1)探索高效率、大规模制备耐磨性超疏水表面加工新方法。高效率、大规模制备耐磨性超疏水表面是先进制造领域的研究热点,过去通常采用优化工艺参数和改善实验条件来提高表面的特殊润湿性,但超疏水表面制备的效率和规模仍是亟需解决的问题。因此,综合应用力学、材料学、生物学和仿生学等多学科知识开展相关基础研究,同时虑及多能场协同作用对微纳结构的成形特征和润湿性转变机理进行深入探讨,引入激光辅助、超声振动辅助等新型工艺对微纳结构进行强化,从效率和规模角度探索制备耐磨性超疏水表面的新方法。

(2)推动在复杂自由曲面上制备耐磨性超疏水表面的工程应用。耐磨性超疏水表面加工新方法能够拓展超疏水表面加工体系,作为面向高端装备制造业的前沿领域,是实现复杂自由曲面性能提升的重要手段。然而当前存在难以与工業化应用融合的难题,从而阻碍了工程化的推广应用。目前,超疏水表面研究工作大多数是在平面,对复杂自由曲面的超疏水表面研究甚少,可以通过加强联合产学研合作,聚焦工程需求,推动超疏水表面的工程化应用。此外,超疏水表面耐磨性评估普遍存在的问题是试验设备、试验条件和磨损材料等缺乏标准化。因此,标准化超疏水表面的实验方法可能成为未来研究的重要内容。

(3)面向复杂极端环境的智能超疏水表面调控。耐磨性超疏水表面在工程应用服役中,面向复杂极端服役环境时会严重影响服役周期,这常常与材料的耐热性、承载性直接相关。智能超疏水表面研究为解决极端服役环境提供了新的思路。针对特殊环境效应或环境交变下的实际工况,需要特殊润湿性的智能表面(如可逆润湿性和多功能集成),这将提高超疏水表面对复杂环境的适应性和耐磨性。此外,为获得复杂极端环境下优异的智能表面服役周期,需揭示智能表面调控参数与服役周期之间的多因素映射关系,形成完善的智能调控策略,进而建立面向全生命周期的智能超疏水表面调控体系,为实现超长周期服役超疏水性能提供工艺参考。

参考文献:

[1] WEI J, ZHANG J, CAO X,et al. Durable Superhydrophobic Coatings for Prevention of Rain Attenuation of 5G/Weather Radomes[J]. Nature Communications, 2023, 14(1):2862.

[2] LYU T, CHENG Z, ZHANG D,et al. Superhydrophobic Surface with Shape Memory Micro/Nanostructure and Its Application in Rewritable Chip for Droplet Storage[J]. ACS Nano, 2016, 10(10):9379-9386.

[3] WANG X, LIN D, ZHOU Y,et al. Multistimuli-responsive Hydroplaning Superhydrophobic Microrobots with Programmable Motion and Multifunctional Applications[J]. ACS Nano, 2022, 16(9):14895-14906.

[4] SHI C, WU Z, LI Y,et al. Superhydrophobic/Superhydrophilic Janus Evaporator for Extreme High Salt-resistance Solar Desalination by an Integrated 3D Printing Method[J]. ACS Applied Materials & Interfaces, 2023, 15(19):23971-23979.

[5] WU L, ZHOU C, ZHANG B,et al. Construction of Biomimetic Natural Wood Hierarchical Porous-structure Bioceramic with Micro/Nanowhisker Coating to Modulate Cellular Behavior and Osteoinductive Activity[J]. ACS Applied Materials & Interfaces, 2020, 12(43):48395-48407.

[6] LU J Z, XUE K N, LU H F,et al. Laser Shock Wave-induced Wear Property Improvement and Formation Mechanism of Laser Cladding Ni25 Coating on H13 Tool Steel[J]. Journal of Materials Processing Technology, 2021, 296:117202.

[7] MENG Y, DENG J, GE D,et al. Surface Textures Fabricated by Laser and Ultrasonic Rolling for Improving Tribological Properties of TiAlSiN Coatings[J]. Tribology International, 2021, 164:107248.

[8] FENG X, FAN D, TIAN G,et al. Coupled Bionic Drag-reducing Surface Covered by Conical Protrusions and Elastic Layer Inspired from Pufferfish Skin[J]. ACS Applied Materials & Interfaces, 2022, 14(28):32747-32760.

[9] BUHL S, SCHMIDT K, SAPPOK D,et al. Surface Structuring of Case Hardened Chain Pins by Cold-sprayed Microparticles to Modify Friction and Wear Properties[J]. Particuology, 2015, 21:32-40.

[10] APTE G, HIRTZ M, NGUYEN T H.Fluid FM-based Fabrication of Nanopatterns:Promising Surfaces for Platelet Storage Application[J]. ACS Applied Materials & Interfaces, 2022, 14(21):24133-24143.

[11] HAO X, SUN P, XIAO S,et al. Tribological Performance of Surface with Different Wettability under Ball-on-disc Test[J]. Applied Surface Science, 2020, 501:144228.

[12] ZHOU M, ZHANG L, ZHONG L,et al. Robust Photothermal Icephobic Surface with Mechanical Durability of Multi-bioinspired Structures[J]. Advanced Materials, 2023:2305322.

[13] WANG N, WANG Q, XU S,et al. Robust Superhydrophobic Wood Surfaces with Mechanical Durability[J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects, 2021, 608 :125624.

[14] LI X, YAN J, YU T,et al. Versatile Nonfluorinated Superhydrophobic Coating with Self-cleaning, Anti-fouling, Anti-corrosion and Mechanical Stability[J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects, 2022, 642:128701.

[15] FAN P, PAN R, ZHONG M. Ultrafast Laser Enabling Hierarchical Structures for Versatile Superhydrophobicity with Enhanced Cassie-baxter Stability and Durability[J]. Langmuir, 2019, 35(51):16693-16711.

[16] XIN L, LI H, GAO J,et al. Large-scale Fabrication of Decoupling Coatings with Promising Robustness and Superhydrophobicity for Antifouling, Drag Reduction, and Organic Photodegradation[J]. Friction, 2023, 11(5):716-736.

[17] JIANG J, SHEN Y, WANG Z,et al. Design and Fabrication Superhydrophobic Surface with Enhanced Mechanical Durability:Interface Bonding Effects Regulated by an Introduced Transition Oxide Layer[J]. Applied Surface Science, 2022, 592:153199.

[18] ZHAO F, ZHAN F, WANG L. Hybrid Topography of Lotus Leaf under Hydrostatic/Hydrodynamic Pressure[J]. Advanced Materials Interfaces, 2022, 10(4):2202044.

[19] SAMANTA A, HUANG W, BELL M,et al. Large-area Surface Wettability Patterning of Metal Alloys via a Maskless Laser-assisted Functionalization Method[J]. Applied Surface Science, 2021, 568(42):150788.

[20] WANG X, YU H, YANG T,et al. Density Regulation and Localization of Cell Clusters by Self-assembled Femtosecond-laser-fabricated Micropillar Arrays[J]. ACS Applied Materials & Interfaces,2021, 13(49):58261-58269.

[21] 陳逢军,向望,胡天.静电气喷磁响应复合微结构功能表面制备研究[J]. 机械工程学报, 2022, 58(9):298-306.

CHEN Fengjun, XIANG Wang, HU Tian. Fabrication of Magnetic Responsive Surface with Multiscale Microstructures by Electrostatic Air Spray Deposition[J]. Journal of Mechanical Engineering, 2022, 58(9):298-306.

[22] KIM M, YOO S, JEONG H E,et al. Fabrication of Salvinia-inspired Surfaces for Hydrodynamic Drag Reduction by Capillary-force-induced Clustering[J]. Nature Communications, 2022, 13(1):5181.

[23] WANG L, YIN K, DENG Q,et al. Wetting Ridge-guided Directional Water Self-transport[J]. Advanced Science, 2022, 9(34):e2204891.

[24] XIN G, WU C, LIU W,et al. Anti-corrosion Superhydrophobic Surfaces of Al Alloy Based on Micro-protrusion Array Structure Fabricated by Laser Direct Writing[J]. Journal of Alloys and Compounds, 2021, 881:160649.

[25] 陈炳彬,张征,鲁聪达,等.复合材料层合结构在防覆冰/除冰系统中的应用[J]. 中国机械工程, 2019, 30(7):771-776.

CHEN Bingbin;ZHANG Zheng;LU Congda, et al.CHAI Guozhong. Applications of Composite Laminated Structures in Anti-icing and De-icing Systems[J]. China Mechanical Engineering, 2019, 30(7):771-776.

[26] HOU Y, ZHAN F, FAN W,et al. Dynamic Anti-icing Performance of Flexible Hybrid Superhydropohobic Surfaces[J]. ACS Applied Materials & Interfaces, 2023, 15(34):41162-41169.

[27] LAN L, DI Y L, WANG H D,et al. One-step Modification Method of a Superhydrophobic Surface for Excellent Antibacterial Capability[J]. Friction, 2022, 11(4):524-537.

[28] LIU Z, LIAN Z, CAI Q,et al. A Scalable Method toward Robust Underwater Superoleophobic Surfaces with Microstructure Arrays on 304 Stainless Steel Substrates[J]. Applied Surface Science, 2023,630(1/3):157465.

[29] LI R, LI Y, JIA X,et al. In-situ Grown of NiAl-LDHs for Self-healing Fabric with Flame-retardant, UV-protection and Antifouling Performance[J]. Ceramics International, 2023, 49(9):14635-14644.

[30] ZHANG W, WANG D, SUN Z,et al. Robust Superhydrophobicity:Mechanisms and Strategies[J]. Chemical Society Reviews, 2021, 50(6):4031-4061.

[31] FENG Y, SUN J, XU L,et al. Angle-independent Structurally Colored Materials with Superhydrophobicity and Self-healing Capability[J]. Advanced Materials Interfaces, 2021, 8(7), 2001950.

[32] BARATI DARBAND G, ALIOFKHAZRAEI M, KHORSAND S,et al. Science and Engineering of Superhydrophobic Surfaces:Review of Corrosion Resistance, Chemical and Mechanical Stability[J]. Arabian Journal of Chemistry, 2020, 13(1):1763-1802.

[33] LIU T L, KIM C J. Repellent Surfaces. Turning a Surface Superrepellent Even to Completely Wetting Liquids[J]. Science, 2014, 346(6213):1096-1100.

[34] XU L, YANG L, YANG S,et al. Earthworm-inspired Ultradurable Superhydrophobic Fabrics from Adaptive Wrinkled Skin[J]. ACS Applied Materials & Interfaces, 2021, 13(5):6758-6766.

[35] SUN P, JIN Y, YIN Y,et al. Achieving Extreme Pressure Resistance to Liquids on a Super-omniphobic Surface with Armored Reentrants[J]. Small Methods, 2023:2201602.

[36] 王立新,張硕研,闫世兴,等.猪笼草滑移区微纳复合结构液滴浸润程度的数值模拟[J]. 机械工程学报, 2022, 58(3):203-212.

WANG Lixin, ZHANG Shuoyan, YAN Shixing, et al. Numerical Simulation of Droplet Infiltration of Micro-nano Structure in Nepenthes Slippery Zone[J]. Journal of Mechanical Engineering, 2022, 58(3):203-212.

[37] LI Y, CUI Z, LI G,et al. Directional and Adaptive Oil Self-transport on a Multi-bioinspired Grooved Conical Spine[J]. Advanced Functional Materials, 2022, 32(27):2201035.

[38] BARTHLOTT W, NEINHUIS C. Purity of the Sacred Lotus, or Escape from Contamination in Biological Surfaces[J]. Planta, 1997, 202:1-8.

[39] FENG L, LI S, LI Y,et al. Super-hydrophobic Surfaces:from Natural to Artificial[J]. Advanced Materials, 2002, 14(24):1857-1860.

[40] ZHANG H, GAN J, WU Y,et al. Biomimetic High Water Adhesion Superhydrophobic Surface via UV Nanoimprint Lithography[J]. Applied Surface Science, 2023, 633:157610.

[41] YANG L, SHEN X, YANG Q,et al. Fabrication of Biomimetic Anisotropic Super-hydrophobic Surface with Rice Leaf-like Structures by Femtosecond Laser[J]. Optical Materials, 2021, 112:110740.

[42] LIU R, CHI Z, CAO L,et al. Fabrication of Biomimetic Superhydrophobic and Anti-icing Ti6Al4V Alloy Surfaces by Direct Laser Interference Lithography and Hydrothermal Treatment[J]. Applied Surface Science, 2020, 534: 147576.

[43] HAN Z, WANG Z, LI B,et al. Flexible Self-cleaning Broadband Antireflective Film Inspired by the Transparent Cicada Wings[J]. ACS Applied Materials & Interfaces, 2019, 11(18):17019-17027.

[44] WU W, WANG J, LIU Q,et al. Electrochemical Polishing Assisted Selective Laser Melting of Biomimetic Superhydrophobic Metallic Parts[J]. Applied Surface Science, 2022, 596:153601.

[45] WANG Y, ZHANG Z, XU J,et al. One-step Method Using Laser for Large-scale Preparation of Bionic Superhydrophobic & Drag-reducing Fish-scale Surface[J]. Surface and Coatings Technology, 2021, 409:126801.

[46] WOOD M J, BROCK G, DEBRAY J,et al. Robust Anti-icing Surfaces Based on Dual Functionality Horizontal Line Microstructurally-induced Ice Shedding with Superimposed Nanostructurally-enhanced Water Shedding[J]. ACS Applied Materials & Interfaces, 2022,14(41):47310-47321.

[47] ZHANG H, BU X, LI W,et al. A Skin-inspired Design Integrating Mechano-chemical-thermal Robustness into Superhydrophobic Coatings[J]. Advanced Materials, 2022, 34(31):e2203792.

[48] BABAN N S, OROZALIEV A, KIRCHHOF S,et al. Biomimetic Fracture Model of Lizard Tail Autotomy[J]. Science, 2022, 375(6582):770-774.

[49] 連峰,王增勇,张会臣.双疏铝合金表面的水/油润滑摩擦学性能[J]. 机械工程学报, 2016, 52(11):115-120.

LIAN Feng, WANG Zengyong, ZHANG Hui-cheng. Tribological Performance of Amphiphobic Aluminum Alloy Surface under Water/Oil Lubrication[J]. Journal of Mechanical Engineering, 2016, 52(11):115-120.

[50] WANG Y, ZHANG M, YIN J,et al. Effect of Ultrasonic Vibration-assisted Laser Treatment on Surface Roughness and Wettability of Aluminum[J]. Optics & Laser Technology, 2022, 150:107969.

[51] FAN L, YAN Q, QIAN Q,et al. Laser-induced Fast Assembly of Wettability-finely-tunable Superhydrophobic Surfaces for Lossless Droplet Transfer[J]. ACS Applied Materials & Interfaces, 2022, 14(31):36246-36257.

[52] SUN Y, ZHENG Y, WANG R,et al. 3D Micro-nanostructure Based Waterproof Triboelectric Nanogenerator as an Outdoor Adventure Power Source[J]. Nano Energy, 2022, 100:107506.

[53] LIU S, XIAO G, LIN O,et al. Laser Belt Processed Micropillars with Microporous Structure and Nanoparticles to Control the Surface Wettability of Superhydrophobic Inconel 718 Alloy[J]. Surfaces and Interfaces, 2023, 42:103429.

[54] LONG J, CHU P, LI Y,et al. Dual-scale Porous/Grooved Microstructures Prepared by Nanosecond Laser Surface Texturing for High-performance Vapor Chambers[J]. Journal of Manufacturing Processes, 2022, 73:914-923.

[55] XU Y, CHEN L, CHEN J,et al. Flexible and Transparent Pressure/Temperature Sensors Based on Ionogels with Bioinspired Interlocked Microstructures[J]. ACS Applied Materials & Interfaces, 2022, 14(1):2122-2131.

[56] ZHENG J, YANG B, WANG H,et al. Temperature-responsive, Femtosecond Laser-ablated Ceramic Surfaces with Switchable Wettability for On-demand Droplet Transfer[J]. ACS Applied Materials & Interfaces, 2023, 15(10):13740-13752.

[57] WANG L, TIAN Z, JIANG G,et al. Spontaneous Dewetting Transitions of Droplets during Icing & Melting Cycle[J]. Nature Communications, 2022, 13(1):378.

[58] CAO H, CHEN X, LI H. Dressing Strategy and Grinding Control for Cylindrical Microstructural Surface[J]. The International Journal of Advanced Manufacturing Technology, 2018, 99(1/4):707-727.

[59] HUANG Y, HUANG J, XIAO G,et al. Morphology and Wettability Analysis of Square Micropillar Structure Prepared by Laser-belt Machining on Inconel 718 Alloy Surface[J]. The International Journal of Advanced Manufacturing Technology, 2023, 127:1-15.

[60] LI K, YAO W, LIU Y,et al. Wetting and Anti-fouling Properties of Groove-like Microstructured Surfaces for Architectural Ceramics[J]. Ceramics International, 2022, 48(5):6497-6505.

[61] MA Q, TONG Z, WANG W,et al. Fabricating Robust and Repairable Superhydrophobic Surface on Carbon Steel by Nanosecond Laser Texturing for Corrosion Protection[J]. Applied Surface Science, 2018, 455:748-757.

[62] PAN R, ZHANG H, ZHONG M. Triple-scale Superhydrophobic Surface with Excellent Anti-icing and Icephobic Performance via Ultrafast Laser Hybrid Fabrication[J]. ACS Applied Materials & Interfaces, 2021, 13(1):1743-1753.

[63] WANG J, ZHANG Y, HE Q. Stretchable Superhydrophobic Fluororubber Fabricated by Transferring Mesh Microstructures[J]. Soft Matter, 2023, 19(8):1560-1568.

[64] ZHENG J, YANG J, CAO W,et al. Fabrication of Transparent Wear-resistant Superhydrophobic SiO2 Film via Phase Separation and Chemical Vapor Deposition Methods[J]. Ceramics International, 2022, 48(21):32143-32151.

[65] 趙重阳,陆俊宇,王晓博,等.超声纵扭辅助铣削高强铝合金表面润湿性能研究[J]. 中国机械工程, 2022, 33(16):1912-1918.

ZHAO Chongyang, LU Junyu, WANG Xiaobo, et al. Wettability of High-performance Aluminum Alloy Surfaces Machined Longitudinal-torsion Ultrasonic-assisted Milling[J]. China Mechanical Engineering, 2022, 33(16):1912-1918.

[66] LIN O, XIAO G, LIU S,et al. Rapid Multiscale Surface Texture Manufacturing Process Using Hybrid Laser Belt Machining[J]. Journal of Materials Processing Technology, 2023, 319:118092.

[67] LIU Z, LIU H, LI W,et al. Optimization of Bioinspired Surfaces with Enhanced Water Transportation Capacity[J]. Chemical Engineering Journal, 2022, 433:134568.

[68] GUO C, ZHANG M, HU J. Fabrication of Hierarchical Structures on Titanium Alloy Surfaces by Nanosecond Laser for Wettability Modification[J]. Optics & Laser Technology, 2022, 148:107728.

[69] MA J, LIU Y, ZHANG N,et al. Wettability Transition and Tribological Properties of Hydrophobic Alloy Surfaces Prepared by One-step Method[J]. Tribology International, 2023, 178:108020.

[70] IQBAL M, DINH D K, ABBAS Q,et al. Controlled Surface Wettability by Plasma Polymer Surface Modification[J]. Surfaces, 2019, 2(2):349-371.

[71] NAKAJIMA D, KIKUCHI T, NATSUI S,et al. Mirror-finished Superhydrophobic Aluminum Surfaces Modified by Anodic Alumina Nanofibers and Self-assembled Monolayers[J]. Applied Surface Science, 2018, 440:506-513.

[72] XIE Y, TU P, XIAO Y,et al. Designing Non-fluorinated Superhydrophobic Fabrics with Durable Stability and Photocatalytic Functionality[J]. ACS Applied Materials & Interfaces, 2023,15(33):40011-40021.

[73] GE C, YUAN G, GUO C,et al. Femtosecond Laser Fabrication of Square Pillars Integrated Siberian-cocklebur-like Microstructures Surface for Anti-icing[J]. Materials & Design, 2021, 204:109689.

[74] 李小磊,張磊,马晓雯,等.基于微肋板伸缩疏水/超疏水表面设计及其润湿性调控[J]. 机械工程学报, 2017, 53(5):167-174.

LI Xiaolei, ZHANG Lei, MA Xiaowen, et al. Design and Wettability Control of Hydrophobic/Superhydrophobic Surfaces Based on the Extendable Micro-rib[J]. Journal of Mechanical Engineering, 2017, 53(5):167-174.

[75] YU H D, ZHANG X R, WAN Y L,et al. Superhydrophobic Surface Prepared by Micromilling and Grinding on Aluminium Alloy[J]. Surface Engineering, 2016, 32(2):108-113.

[76] GUO P, ZHENG Y, WEN M,et al. Icephobic/Anti-icing Properties of Micro/Nanostructured Surfaces[J]. Advanced Materials, 2012, 24(19):2642-2648.

[77] ZHU J. A Novel Fabrication of Superhydrophobic Surfaces on Aluminum Substrate[J]. Applied Surface Science, 2018, 447:363-367.

[78] CHEN W, WANG W, LUONG D X,et al. Robust Superhydrophobic Surfaces via the Sand-in Method[J]. ACS Applied Materials & Interfaces, 2022, 14(30):35053-35063.

[79] WANG H, ZHANG Z, ZHENG J,et al. Multifunctional Superhydrophobic Surface with Dynamically Controllable Micro/Nanostructures for Droplet Manipulation and Friction Control[J]. Chemical Engineering Journal, 2021, 417:127944.

[80] YUAN G, LIU Y, XIE F,et al. Fabrication of Superhydrophobic Gully-structured Surfaces by Femtosecond Laser and Imprinting for High-efficiency Self-cleaning Rain Collection[J]. Langmuir, 2022, 38(8):2720-2728.

[81] MAGHSOUDI K, MOMEN G, JAFARI R,et al. Direct Replication of Micro-nanostructures in the Fabrication of Superhydrophobic Silicone Rubber Surfaces by Compression Molding[J]. Applied Surface Science, 2018, 458:619-628.

[82] TIAN W, LI C, LIU K,et al. Fabrication of Transferable and Micro/Nanostructured Superhydrophobic Surfaces Using Demolding and iCVD Processes[J]. ACS Applied Materials & Interfaces, 2023, 15(1):2368-2375.

[83] LI Q, LI Y, XU P,et al. One-step Fabrication Bioinspired Flexible Hierarchical Micro-nano Structures with Different Morphologies[J]. ACS Applied Materials & Interfaces, 2023, 15(36):43016-43025.

[84] WANG B, WANG X, ZHENG H,et al. Surface Wettability Modification of Cyclic Olefin Polymer by Direct Femtosecond Laser Irradiation[J]. Nanomaterials(Basel), 2015, 5(3):1442-1453.

[85] ZHU Z, WU J R, WU Z P,et al. Femtosecond Laser Micro/Nano Fabrication for Bioinspired Superhydrophobic or Underwater Superoleophobic Surfaces[J]. Journal of Central South University, 2022, 28(12):3882-3906.

[86] BAI X, YANG Q, LI H,et al. Sunlight Recovering the Superhydrophobicity of a Femtosecond Laser-structured Shape-memory Polymer[J]. Langmuir, 2022, 38(15):4645-4656.

[87] HE Y, WANG L, WU T,et al. Facile Fabrication of Hierarchical Textures for Substrate-independent and Durable Superhydrophobic Surfaces[J]. Nanoscale, 2022, 14(26):9392-9400.

[88] WU B, ZHOU M, LI J,et al. Superhydrophobic Surfaces Fabricated by Microstructuring of Stainless Steel Using a Femtosecond Laser[J]. Applied Surface Science, 2009, 256(1):61-66.

[89] YAO J, YAN Q, QIAN Q,et al. Directional Droplet Transfer on Micropillar-textured Superhydrophobic Surfaces Fabricated Using a ps Laser[J]. Applied Surface Science, 2022, 594, 153414.

[90] NGUYEN H H, TIEU A K, WAN S,et al. Surface Characteristics and Wettability of Superhydrophobic Silanized Inorganic Glass Coating Surfaces Textured with a Picosecond Laser[J]. Applied Surface Science, 2021, 537:147808.

[91] PAN Q, CAO Y, XUE W,et al. Picosecond Laser-textured Stainless Steel Superhydrophobic Surface with an Antibacterial Adhesion Property[J]. Langmuir, 2019, 35(35):11414-11421.

[92] CUI M, HUANG H, WANG C,et al. Achieving Superhydrophobicity of Zr-based Metallic Glass Surfaces with Tunable Adhesion by Nanosecond Laser Ablation and Annealing[J]. ACS Applied Materials & Interfaces, 2022, 14(34):39567-39576.

[93] LIU C, ZHENG J, LIU X,et al. Facile Laser-based Process of Superwetting Zirconia Ceramic with Adjustable Adhesion for Self-cleaning and Lossless Droplet Transfer[J]. Applied Surface Science, 2023, 638:158069.

[94] HE Y, XIAO G, ZHU S,et al. Surface Formation in Laser-assisted Grinding High-strength Alloys[J]. International Journal of Machine Tools and Manufacture, 2023, 186:104002.

[95] 李晶,趙言辉,于化东,等.铝合金电刷镀与激光微加工耦合制备超疏水表面及其特性[J]. 中国机械工程, 2017, 28(1):82-87.

LI Jing, ZHAO Yanhui, YU Huadong, et al. WAN Yanling. Fabrication and Properties of Superhydrophobic Surface on Aluminum Alloys Substrates by Brush Plating and Laser Processing Technology[J]. China Mechanical Engineering, 2017, 28(1):82-87.

[96] 顾秦铭,张朝阳,周晖,等.激光-电化学沉积制备超疏水铜表面及其Cassie状态稳定性研究[J].机械工程学报, 2020, 56(1):223-232.

GU Qinming, ZHANG Zhaoyang, ZHOU Hui, et al. An Investigation into Preparation and Cassie State Stability Analysis of Superhydrophobic Copper Surface Produced by Laser Ablation and Electrodeposition[J]. Journal of Mechanical Engineering, 2020, 56(1):223-232.

[97] LIU S, XIAO G, LIN O,et al. A New One-step Approach for the Fabrication of Microgrooves on Inconel 718 Surface with Microporous Structure and Nanoparticles Having Ultrahigh Adhesion and Anisotropic Wettability:Laser Belt Processing[J]. Applied Surface Science, 2023, 607:155108.

[98] XIAO G, LIN O, ZHOU Y,et al. Fabrication of Micro-nano Multi-scale Hierarchical Porous Structure on the Surface of Inconel718 Nickel-base Superalloy by One-step Method[J]. Journal of Materials Processing Technology, 2022, 308:117734.

[99] CHEN Q, ZHANG C, CAI Y,et al. Periodically Oriented Superhydrophobic Microstructures Prepared by Laser Ablation-chemical Etching Process for Drag Reduction[J]. Applied Surface Science, 2023, 615:156403.

[100] MA C, KANG M, NDIITHI N J,et al. Wettability Transition of the Picosecond Laser-ablated 304 Stainless-steel Surface via Low-vacuum Heat Treatment[J]. Langmuir, 2021, 37(49):14314-14322.

[101] ZHOU K, XIAO G, XU J,et al. Wear Evolution of Electroplated Diamond Abrasive Belt and Corresponding Surface Integrity of Inconel 718 during Grinding[J]. Tribology International, 2023, 177:107972.

[102] ZHOU K, XIAO G, XU J,et al. Material Removal Behavior of Cf/SiC Ceramic Matrix Composites as a Function of Abrasive Wear during Diamond Abrasive Belt Grinding[J]. Wear, 2021:486-487.

[103] ZHOU K, XU J, XIAO G,et al. A Novel Low-damage and Low-abrasive Wear Processing Method of Cf/SiC Ceramic Matrix Composites:Laser-induced Ablation-assisted Grinding[J]. Journal of Materials Processing Technology, 2022, 302:117503.

[104] GUO X J, ZHANG D, XUE C H,et al. Scalable and Mechanically Durable Superhydrophobic Coating of SiO2/Polydimethylsiloxane/Epoxy Nanocomposite[J]. ACS Applied Materials & Interfaces, 2023, 15(3):4612-4622.

[105] VILARO I, YAGUE J L, BORROS S. Superhydrophobic Copper Surfaces with Anticorrosion Properties Fabricated by Solventless CVD Methods[J]. ACS Applied Materials & Interfaces, 2017, 9(1):1057-1065.

[106] KE C, ZHANG C, WU X,et al. Highly Transparent and Robust Superhydrophobic Coatings Fabricated via a Facile Sol-gel Process[J]. Thin Solid Films, 2021, 723:138583.

[107] SHI S, ZHI C, ZHANG S,et al. Lotus Leaf-inspired Breathable Membrane with Structured Microbeads and Nanofibers[J]. ACS Applied Materials & Interfaces, 2022, 14(34):39610-39621.

[108] 崔煒,郝秀清,陈馨雯,等.脉冲光纤激光制备聚晶金刚石疏液表面的研究[J].中国机械工程, 2019, 30(1):30-37.

CUI Wei, HAO Xiuqing, CHEN Xinwen, et al. Study on Fabrication of Lyophobic PCD by Pulsed Fiber Laser[J]. China Mechanical Engineering, 2019, 30(1):30-37.

[109] YANG Y, BIAN Y, GAO Q,et al. Corrosion Resistance Study of Zn-Ni-B4C Composite Superhydrophobic Coatings with Hierarchical Rough Structure[J]. Applied Surface Science, 2023, 622:156882.

[110] WANG N, WANG Q, XU S,et al. Fabrication of Hierarchical Structures on Concrete Surfaces with Superhydrophobicity Using Replicated Micro-nano Dendritic Structures[J]. Journal of Industrial and Engineering Chemistry, 2021, 103:314-321.

[111] CHEN J, YUAN L, SHI C,et al. Nature-inspired Hierarchical Protrusion Structure Construction for Washable and Wear-resistant Superhydrophobic Textiles with Self-cleaning Ability[J]. ACS Applied Materials & Interfaces, 2021, 13(15):18142-18151.

[112] LI N, ZHANG Y, ZHI H,et al. Micro/Nano-cactus Structured Aluminium with Superhydrophobicity and Plasmon-enhanced Photothermal Treap for Icephobicity[J]. Chemical Engineering Journal, 2022, 429:132183.

[113] ZHENG B Y, KANG J J, DI Y L,et al. Study of the Wettability of Laser-built 3Cr13 Stainless Steel[J]. Surface Engineering, 2020, 37(12):1484-1495.

[114] KHAN S A, BOLTAEV G S, IQBAL M,et al. Ultrafast Fiber Laser-induced Fabrication of Superhydrophobic and Self-cleaning Metal Surfaces[J]. Applied Surface Science, 2021, 542:148560.

[115] PAN A, MEI X, WANG W,et al. In-situ Deposition of Oxidized Porous Metal Nanoparticles on the Surface of Picosecond Laser-induced Micro/Nano Structures:a New Kind of Meta-surface Equipped with Both Super-hydrophobicity and Anti-reflectivity[J]. Chemical Engineering Journal, 2023, 460:141582.

[116] ZHAO M, YANG Z, ZHAO J,et al. Ultrasonic Vibration Assisted Laser(UVAL) Treatment of Copper for Superhydrophobicity[J]. Surface and Coatings Technology, 2021, 421:127386.

[117] TRAN N G, CHUN D M. Ultrafast and Eco-friendly Fabrication Process for Robust, Repairable Superhydrophobic Metallic Surfaces with Tunable Water Adhesion[J]. ACS Applied Materials & Interfaces, 2022, 14(24):28348-28358.

[118] NGO C V, CHUN D M. Effect of Heat Treatment Temperature on the Wettability Transition from Hydrophilic to Superhydrophobic on Laser-ablated Metallic Surfaces[J]. Advanced Engineering Materials, 2018, 20(7) :1701086.

[119] HE A, LIU W, XUE W,et al. Nanosecond Laser Ablated Copper Superhydrophobic Surface with Tunable Ultrahigh Adhesion and Its Renewability with Low Temperature Annealing[J]. Applied Surface Science, 2018, 434:120-125.

[120] ZHAO X, LI L, SHANG B,et al. Deep Understanding of the Dependence between Cu Surface Wettability and C-Adsorption/Desorption[J]. Applied Surface Science, 2023, 626, 157230.

[121] CHEN J T, SHEN C H, YANG S D,et al. Acid and Temperature Dual-responsive Cotton Fabrics with Polymer Coating[J]. Composites Communications, 2017, 4:10-15.

[122] XUE C H, LI M, GUO X J,et al. Fabrication of Superhydrophobic Textiles with High Water Pressure Resistance[J]. Surface & Coatings Technology, 2017, 310:134-142.

[123] WU L, ZHANG J P, LI B C,et al. Facile Preparation of Super Durable Superhydrophobic Materials[J]. Journal of Colloid and Interface Science, 2014, 432:31-42.

[124] ZHENG J, QU G, YANG B,et al. Facile Preparation of Robust Superhydrophobic Ceramic Surfaces with Mechanical Stability, Durability, and Self-cleaning Function[J]. Applied Surface Science, 2022, 576:151875.

[125] XUE F, SHI X, BAIW,et al. Enhanced Durability and Versatile Superhydrophobic Coatings via Facile One-step Spraying Technique[J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects, 2022, 640:128411.

[126] SU J, SU F, YU H,et al. Synthesis of Superhydrophobic FAS-EP/PTFE Coating with Excellent Drag Reduction Performance and Mechanical Robustness[J]. Applied Surface Science, 2023, 634:157644.

[127] LU C, GAO Y, YU S,et al. Non-fluorinated Flexible Superhydrophobic Surface with Excellent Mechanical Durability and Self-cleaning Performance[J]. ACS Applied Materials & Interfaces, 2022, 14(3):4750-4758.

[128] TANG X, HUANG W, XIE Y,et al. Superhydrophobic Hierarchical Structures from Self-assembly of Cellulose-based Nanoparticles[J]. ACS Sustainable Chemistry & Engineering, 2021, 9(42):14101-14111.

[129] XU W, YI P, GAO J,et al. Large-area Stable Superhydrophobic Poly(dimethylsiloxane) Films Fabricated by Thermal Curing via a Chemically Etched Template[J]. ACS Applied Materials & Interfaces, 2019, 12(2):3042-3050.

[130] LI M, LUO W, SUN H,et al. Micropatterned Amorphous Zr-based Alloys Coated with Silica Nanoparticles as Superhydrophobic Surfaces Against Abrasion[J]. ACS Applied Nano Materials, 2021, 4(11):12300-12307.

[131] WANG S, WANG Y, ZOU Y,et al. Scalable-manufactured Superhydrophobic Multilayer Nanocomposite Coating with Mechanochemical Robustness and High-temperature Endurance[J]. ACS Applied Materials & Interfaces, 2020, 12(31):35502-35512.

[132] GU W, LI W, ZHANG Y,et al. Ultra-durable Superhydrophobic Cellular Coatings[J]. Nature Communications, 2023, 14(1):5953.

[133] PENG C, CHEN Z, TIWARI M K. All-organic Superhydrophobic Coatings with Mechanochemical Robustness and Liquid Impalement Resistance[J]. Nature Materials, 2018, 17(4):355-360.

[134] GOLOVIN K, BOBAN M, MABRY J M,et al. Designing Self-healing Superhydrophobic Surfaces with Exceptional Mechanical Durability[J]. ACS Applied Materials & Interfaces, 2017, 9(12):11212-11223.

[135] KE C, FANG Y, ZHOU Z,et al. Superhydrophobic Composite Coating with Excellent Mechanical Durability[J]. Coatings, 2022, 12(2):185.

[136] MA W, YANG Z, ASIF M B,et al. Scalable-manufactured Anticorrosion and Wear-resistant Superhydrophobic Surfaces[J]. ACS Applied Engineering Materials, 2022, 1(1):519-529.

[137] CHEN C H, CHENG I C, CHEN J Z. Facile Method to Convert Petal Effect Surface to Lotus Effect Surface for Superhydrophobic Polydimethylsiloxane[J]. Surfacesand Interfaces, 2022, 30:101901.

[138] YU Y, DONG Y, NING H,et al. A Robust Superhydrophobic Coating with Multi-dimensional Micro-nano Structure on 5052 Aluminum Alloy[J]. Surface and Coatings Technology, 2023, 465(25):129564.

[139] FU J, SUN Y, JIY,et al. Fabrication of Robust Ceramic Based Superhydrophobic Coating on Aluminum Substrate via Plasma Electrolytic Oxidation and Chemical Vapor Deposition Methods[J]. Journal of Materials Processing Technology, 2022, 306:117641.

[140] YAMAUCHI Y, TENJIMBAYASHI M, SAMI-TSU S,et al. Durable and Flexible Superhydrophobic Materials:Abrasion/Scratching/Slicing/Droplet Impacting/Bending/Twisting-tolerant Composite with Porcupinefish-like Structure[J]. ACS Applied Materials & Interfaces, 2019, 11(35):32381-32389.

[141] WANG H, HE M, LIU H,et al. One-step Fabrication of Robust Superhydrophobic Steel Surfaces with Mechanical Durability, Thermal Stability, and Anti-icing Function[J]. ACS Applied Materials & Interfaces, 2019, 11(28):25586-25594.

[142] PANG B, QIAN J, ZHANG Y,et al. 5S Multifunctional Intelligent Coating with Superdurable, Superhydrophobic, Self-monitoring, Self-heating, and Self-healing Properties for Existing Construction Application[J]. ACS Applied Materials & Interfaces, 2019, 11(32):29242-29254.

[143] ZHU J, DUAN Y. Facilely Etching of Superhydrophobic Surface with Regular Mulriple Hierarchical Micro-nano Structures for Crowning Wettability[J]. Applied Surface Science, 2023,648:159009.

[144] WANG D, SUN Q, HOKKANEN M J,et al. Design of Robust Superhydrophobic Surfaces[J]. Nature, 2020, 582(7810):55-59.

[145] ZHANG X, LIU Z, LI Y,et al. Durable Superhydrophobic Surface Prepared by Designing “Micro-Eggshell” and “Web-Like” Structures[J]. Chemical Engineering Journal, 2020, 392:123741.

[146] CHEN C, TIAN Z, LUO X,et al. Cauliflower-like Micro-nano Structured Superhydrophobic Surfaces for Durable Anti-icing and Photothermal De-icing[J]. Chemical Engineering Journal, 2022, 450:137936.

[147] CHEN C, TIAN Z, LUO X, et al. Micro-nano-nanowire Triple Structure-held PDMS Superhydrophobic Surfaces for Robust Ultra-long-term Icephobic Performance[J]. ACS Applied Materials & Interfaces, 2022, 14(20):23973-23982.

[148] HAN J, CAI M, LIN Y, et al. Comprehensively Durable Superhydrophobic Metallic Hierarchical Surfaces via Tunable Micro-cone Design to Protect Functional Nanostructures[J]. RSC Advances, 2018, 8(12):6733-6744.

[149] SHARMA A, ARORA H, GREWAL H S. Self-regenerative Superhydrophobic Metallic Coatings with Enhanced Durability[J]. Surface and Coatings Technology, 2023,462(15):128459.

[150] LI M, LI Y, XUE F, et al. A Robust and Versatile Superhydrophobic Coating:Wear-resistance Study upon Sandpaper Abrasion[J]. Applied Surface Science, 2019, 480:738-748.

[151] WU Z, SHI C, CHEN A, et al. Large-scale, Abrasion-resistant, and Solvent-free Superhydrophobic Objects Fabricated by a Selective Laser Sintering 3D Printing Strategy[J]. Advanced Science, 2023, 10(9):e2207183.

[152] WANG P, LI C, ZHANG D. Recent Advances in Chemical Durability and Mechanical Stability ofSuperhydrophobic Materials:Multi-strategy Design and Strengthening[J]. Journal of Materials Science & Technology, 2022, 129:40-69.

[153] LIU Y, CAO X, SHI J, et al. A Superhydrophobic TPU/CNTs@SiO2 Coating with Excellent Mechanical Durability and Chemical Stability for Sustainable Anti-fouling and Anti-corrosion[J]. Chemical Engineering Journal, 2022, 434:134605.

[154] LIU M, LUO Y, JIA D. Polydimethylsiloxane-based Superhydrophobic Membranes:Fabrication, Durability, Repairability, and Applications[J]. Polymer Chemistry, 2020, 11(13):2370-2380.

[155] LI Y, LI B, ZHAO X, et al. Totally Waterborne, Nonfluorinated, Mechanically Robust, and Self-healing Superhydrophobic Coatings for Actual Anti-icing[J]. ACS Applied Materials & Interfaces, 2018, 10(45):39391-39399.

[156] LYU T, CHENG Z, ZHANG E, et al. Self-restoration of Superhydrophobicity on Shape Memory Polymer Arrays with both Crushed Microstructure and Damaged Surface Chemistry[J]. Small, 2017, 13(4):1503402.

[157] FU K, LU C, LIU Y, et al. Mechanically Robust, Self-healing Superhydrophobic Anti-icing Coatings Based on a Novel Fluorinated Polyurethane Synthesized by a Two-step Thiol Click Reaction[J]. Chemical Engineering Journal, 2021, 404:127110.

[158] ZHANG Z, XUE F, BAI W, et al. Superhydrophobic Surface on Al Alloy with Robust Durability and Excellent Self-healing Performance[J]. Surface and Coatings Technology, 2021, 410:126952.