规则材料智能排版嵌入式控制软件设计研究

2024-02-09王国权

摘"要:规则材料智能排版的嵌入式控制软件采用嵌入式控制系统、数据管理模块和用户界面相结合的架构,旨在提高材料利用率和排版效率。采用混合排版模式和填充排版模式相结合的排版算法,系统能够优化材料的摆放方式,从而有效减少材料的浪费,并实现了高效的任务管理与数据处理。实验与测试结果表明,系统在不同任务负荷下保持了高效的性能和稳定性,并具有良好的响应时间和资源利用率。

关键词:规则材料"智能排版"嵌入式软件"控制系统

中图分类号:TP391

Research"on"the"Design"of"Embedded"Control"Software"for"Intelligent"Layout"of"Rule-Based"Materials

WANG"Guoquan

Dongguan"Aima"CNC"Technology"Co.,"Ltd.,"Dongguan,"Guangdong"Province,"523000"China

Abstract:"The"embedded"control"software"for"intelligent"typesetting"of"rule-based"materials"adopts"an"architecture"that"combines"embedded"control"systems,"data"management"modules,"and"user"interfaces,"aiming"to"improve"material"utilization"and"typesetting"efficiency."The"typesetting"algorithm"that"combines"mixed"typesetting"mode"and"fill"typesetting"mode"can"optimize"the"placement"of"materials,"effectively"reducing"material"waste"and"achieving"efficient"task"management"and"data"processing."The"experimental"and"testing"results"show"that"the"system"maintains"efficient"performance"and"stability"under"different"task"loads,"and"has"good"responsenbsp;time"and"resourcenbsp;utilization.

Key"Words:"Rule-based"materials;"Intelligent"typesetting;"Embedded"software;"Control"system

在现代制造业中,提高材料利用率和生产效率是企业追求的重要目标。特别是在涉及大量规则材料排版的场景中,传统的手动排版方法效率低下,容易造成材料的浪费。智能排版嵌入式控制软件应运而生,通过优化排版算法和高效的数据处理技术,实现了自动化、智能化的排版管理,显著提升了生产效率。

1系统设计与实现

1.1系统架构

该智能排版嵌入式控制软件的整体架构包括嵌入式控制系统、数据管理模块和用户界面。嵌入式控制系统是软件的核心部分,负责接收和处理用户指令,确保系统的高效运行。数据管理模块用于存储和处理排版数据,确保数据的安全和完整。用户界面则提供友好的操作环境,使用户能够方便、快捷地进行操作[1]。

软件的总体架构设计包括前端和后端。前端主要是用户操作界面,后端包括数据处理和存储模块。前端与后端通过API进行数据交互,确保系统的稳定和高效运行[2]。

1.2排版算法

在智能排版嵌入式控制软件中,排版算法是实现高效排版的关键。系统采用了混合排版模式和填充排版模式的结合,以最大化材料利用率和提高排版效率。混合排版模式旨在通过优化材料的摆放方式来最大化利用率,而填充排版模式则利用现有排版图中的空隙进行填充,以减少材料的浪费[3]。

排版算法基于启发式算法,结合实际需求进行优化。启发式算法能够在复杂的排版问题中快速找到接近最优的解决方案。具体实现中,系统通过分析分片的几何特征和材料属性,采用动态规划和回溯算法来实现高效的排版策略。动态规划用于解决分片的局部最优问题,而回溯算法则在整体上进行优化,确保最终排版结果的高效性和合理性[4]。

以一个具体的例子为例,假设有一块材料的尺寸为1"000"mm×2"000"mm,需要排版的分片有若干个,分别为200"mm×300"mm、150"mm×400"mm、300"mm×500"mm等。在混合排版模式下,系统首先对这些分片进行排序,然后通过动态规划算法计算各分片的最优摆放位置,最终得到一个初步的排版图。在填充排版模式下,系统会识别初步排版图中的空隙,如200"mm×200"mm、150"mm×100"mm等,并通过启发式算法将剩余的分片填充到这些空隙中,最大化材料的利用率。

1.3数据管理

在智能排版嵌入式控制软件中,数据管理是系统运行的核心模块之一。系统支持多种格式的分片图形数据导入,如EMP文件。用户可以通过导入这些文件,将分片的几何图形和相关属性数据输入系统。导入后,系统会自动解析和处理这些分片数据,生成对应的排版图。这一过程包括对分片图形的几何形状、尺寸和边界信息的解析,以及将这些信息转化为可用于排版算法的输入数据[5]。

2实验与测试

2.1功能测试

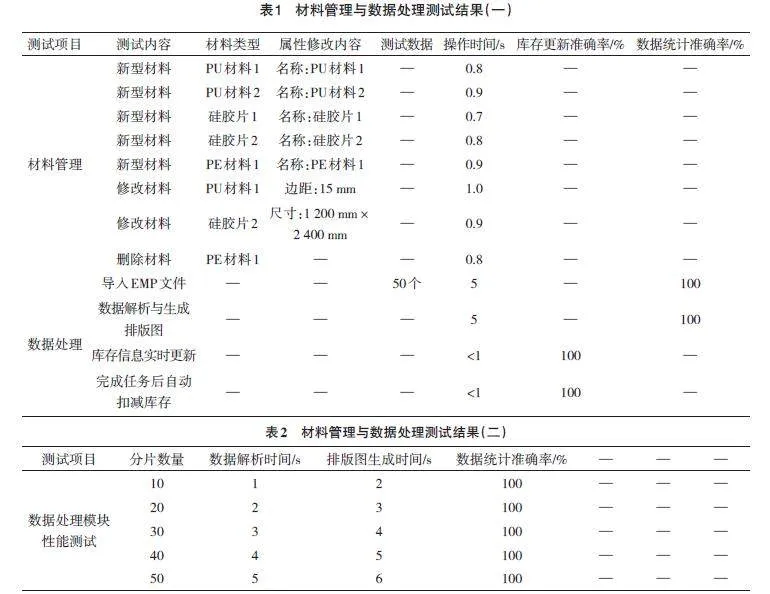

在材料管理测试中,系统成功新增了5种不同的材料,并修改了其中2种材料的属性,删除了1种不再使用的材料。每次操作的响应时间均在1"s以内。数据处理测试表明,系统能够实时更新材料库存信息,并在任务完成后自动扣减库存,如表1所示。

通过导入50个EMP文件,系统能够在5"s内完成数据解析,并生成相应的排版图。数据处理模块表现稳定,能够准确统计和分析排版数据,为进一步优化提供可靠的数据支持。

2.3"性能测试

在性能测试中,系统在不同任务负荷下的资源利用情况如表2所示。

稳定性测试通过长时间运行系统来验证。在连续运行48"h后,系统表现稳定,无内存泄漏或崩溃情况发生。

2.4"测试结果分析

测试结果表明,系统功能实现效果良好。排版任务管理模块能够高效创建和优化排版任务,材料管理模块能够准确管理材料信息,数据处理模块能够快速解析和统计分片数据。系统各功能模块配合默契,确保整体运行的高效性和稳定性。系统在响应时间、处理效率和资源利用方面表现出色,但仍有优化空间。建议优化以下几个方面。

(1)算法优化:进一步优化排版算法,提高大任务下的处理速度。(2)资源管理:优化内存使用,减少峰值内存占用,提高系统在高负荷下的稳定性。(3)用户界面:优化用户界面交互,提高用户体验。

通过上述优化,系统将能够在更高负荷下保持稳定和高效运行,进一步提升智能排版嵌入式控制软件的整体性能。

3结语

本文介绍了智能排版嵌入式控制软件,通过先进的排版算法和高效的数据处理技术,实现了对规则材料的高效排版管理。实验与测试结果表明,系统在不同任务负荷下表现出色,能够显著提高材料利用率和排版效率。尽管系统已经具备了较高的性能和稳定性,但仍有优化空间,如进一步优化排版算法和资源管理,以提升系统在高负荷下的表现。

参考文献

[1] 郑志敏,文健峰,刘逸群,等.一种适用于新能源商用车嵌入式控制软件产品的质量保障体系[J].客车技术与研究,2024,46(1):31-34.

[2] 张伟.面向软体机器人的软材料嵌入式3D打印基础研究[D].苏州:苏州大学,2021.

[3] 李长银,孙学军.基于构件技术的嵌入式控制软件可靠性仿真[J].计算机仿真,2022,39(2):427-430.

[4] 王明刚.秦航手术动力嵌入式控制软件[Z].汉中秦航精密机电有限公司,2022-01-20.

[5] 苏宇哲.基于NVMeHC驱动的嵌入式存储系统设计[D].西安:西安电子科技大学,2023.