DA-42飞机减震器逆向重建与外载荷计算

2024-02-06牟正,贺强

牟 正,贺 强

(中国民用航空飞行学院 航空工程学院,四川 广汉 618307)

0 引言

DA-42飞机是国内中级教练机培训中的主流机型。在DA-42飞机服役过程中,不可避免的会对飞机起落架减震器造成损伤,因此需要对减震器进行换件来保证减震持续适航[1],而减震器这类航材被国外原始设备制造商(Original Equipment Manufacturer,OEM)垄断,购买时会出现采购周期长、金额高甚至难以购买的情况,开展DA-42飞机起落架减震器国产化替代对于保证我国通用航空高质量发展具有重要意义。在国产化替代过程中,计算DA-42飞机减震器外载荷是设计的先决条件[2]。

减震器是一个包含油、气、橡胶和不锈钢等多种材料的系统,在机身和地面之间承接着多种工况下的受力,这使其载荷的计算复杂多变。目前,国内外对此研究很多采用有限元分析、动力学仿真和落震试验等方法。Sonowal等人[3]分别对不同金属材料的减震器进行受力分析和有限元仿真,得知高强度不锈钢模型具有更小的应力和变形。Ark等人[4]根据减震器冲程速度和飞机下沉速度,设计减震器模糊控制器系统,旨在减少飞机因着陆冲击而产生的振动。Kang等人[5]提出了一种压力损失的磁流变减震器设计模型,并以某机型减震器参数设计了磁流变减震器原型,最后结合落震试验,研究了磁流变减震器工作时的运动学特性。Ahmad等人[6]根据适航标准,对一个全质量为1 600 kg飞机的前起落架减震器组件进行设计,并通过有限元分析对减震器的初步设计进行结构完整性验证。Pecora[7]在Matlab环境中设计并实现了一套关联程序,整合减震器结构参数与初始条件到动态冲击方程,并模拟落震试验,得到与真实试验相符的结果。祝世兴等人[8]通过建立动力学数学模型与流固耦合有限元模型,对比分析了不同激励下减震器的动力学特性。齐浩等人[9]建立数字化样机,对无人机减震器在着陆过程中进行动态特性研究。吴卫国等人[10]使用随机模拟方法,结合下沉速度、下沉高度和路面不平度等因素,分析了飞机着陆起落架减震器的随机响应特征。王永庆等人[11]对舰载机滑跃起飞过程中减震器的动力学特性进行研究,并结合甲板风场、发动机性能、起落架重量等若干影响因素进行讨论,得出设计所需重点考虑的关键因素。赵知辛等人[12]基于变密度法和优化准则法对某机型前起落架减震器进行拓扑优化设计,在满足刚度、强度的条件下实现质量的优化。周进[13]利用LMS Virtual.Lab构建包含拦阻系统的舰载机虚拟样机,并结合Automation技术,实现了某舰载机着舰段自动化仿真。

综上所述,对DA-42飞机减震器外载荷的计算需要通过理论计算、仿真模拟和整机实验来确定。本文通过对DA-42飞机减震器逆向重建,结合经验公式和Adams软件对DA-42飞机减震器在各着陆工况下进行理论计算、仿真计算,并讨论各工况下减震器最大轴向力变化规律,最后与整机试验结果对比验证。

1 DA-42飞机参数

1.1 DA-42总体参数

DA-42飞机起落架采用前三点式布置,飞机总体参数见表1。

表1 飞机总体参数

则前起落架停机载荷Fn和主起落架停机载荷Fm可由下式计算:

(1)

(2)

1.2 DA-42减震器逆向重建

对DA-42飞机减震器进行拆解,测量结构具体尺寸,并根据机械设计手册设置公差,DA-42减震器均为油-气混合型,DA-42飞机减震器结构示意图如图1所示。

图1 DA-42飞机减震器结构示意图

(1)前起落架减震器结构

DA-42前起落架减震器主要由外筒、限油筒、内筒、端盖、底座、防扭臂、密封件(包含密封圈、涨圈、刮油圈、防尘圈)等零部件构成,如图 1(a)所示。

(2)主起落架减震器结构

DA-42主起落架减震器主要由内筒、内筒端盖、外筒、外筒端盖、中心螺栓、节流阀、密封件(方形密封圈、备用密封圈、内筒密封圈、外筒密封圈)等零部件组成,如图 1(b)所示。

2 DA-42飞机减震器外载荷计算

2.1 理论计算

依据《飞机设计手册14》[14],着陆载荷的计算应依减震器压缩时间、机轮起转时间、起落架自振周期等数据进行当量重量、使用功量、垂直过载的经验公式计算确定。

主起落架着陆当量重量Wm由经验公式算得:

Wm=0.5W

(3)

前起落架着陆当量重量Wn由下式计算:

(4)

其中,μ为轮胎与地面摩擦系数。

前起落架减震器系统吸收的使用功量An和主起落架减震器系统吸收的使用功量Am分别由公式式(5)、公式(6)确定。

(5)

(6)

其中,Vy为下沉速度,取3.05 m·s-1。

起落架垂直过载ny由下式确定。

(7)

其中:K1为考虑减震系统填充参数容差影响的放大系数,取1.05~1.1;K2为考虑起转与回弹引起支柱变形影响的放大系数,取1.1;η为减震系统使用功功量曲线效率系数,取0.65~0.7;Su为减震器的使用行程;φu为使用行程的垂直方向位移传递系数;δu为轮胎压缩量。

对于两点水平着陆主起落架垂直载荷Py,m和水平载荷Px,m由下式计算。

Py,m=ny,m·Wm·g

(8)

Px,m=-0.4Py,m

(9)

在飞机俯仰角为θ姿态下着陆的主起落架垂直载荷Py1,m和水平载荷Px1,m由下式计算。

Py1,m=Py,m·cosθ-Px,m·sinθ

(10)

Px1,m=Px,m·cosθ+Py,m·sinθ

(11)

对于三点水平着陆前起落架垂直载荷Py,n和水平载荷Px,n由下式计算。

Py,n=ny,n·Wn·g

(12)

Px,n=-0.4Py,n

(13)

在飞机着陆过程中,由于机轮会吸收一部分能量,减震器所承受的轴向载荷会略小于起落架垂直载荷,考虑减震器设计时应保留一定的安全余量,本文将减震器轴向受力等同于起落架垂直受力计算。

2.2 仿真计算

对于油-气混合的减震器,其工作中的轴向载荷Fz主要由空气弹簧力Fa、油液阻尼力F0、结构间摩擦力Ff和结构限制力Fs组成。

Fz=Fa+F0+Ff+Fs

(14)

其空气弹簧力Fa可以由下式计算[15]。

(15)

其中:Aa为减震器压气横截面面积;P0为减震器充气压强;V0为减震器全伸长时空气体积;sm为减震器离下止点的轴向位移;γ为多变指数;Patm为大气压强。

油液阻尼力F0可由下式计算[16]。

(16)

结构间摩擦力Ff可表示为

Ff=Ff1+Ff2

(17)

(18)

(19)

其中:Ff1为密封件摩擦力;μm为密封件摩擦系数;fa为密封件接触面正压力;Ff2为库伦摩擦力;μb为库伦摩擦系数;对于前减震器,Nu和Nt分别为内筒对外筒的作用力和内筒对限油筒的作用力,对于主减震器,Nu为内筒对外筒作用力,Nt为零。

减震器参数如表2所示。

表2 减震器参数

减震器在设计时会适当保留一些行程余量,在正常情况下,其结构限制力Fs=0。

2.2.1 动力学仿真场景建立

DA-42动力学仿真场景如图2所示。将主、前起落架减震器模型在SolidWorks软件中完成DA-42整机装配,利用“Motion”插件进行运动算例计算,将结果以“adm”格式导入Adams软件中,在Adams/View中添加合适的轮胎和大地模型,调整大地坐标系和飞机坐标系一致,如图2(a)所示。选择减震器金属材料为40CrMnSiMoVa,密封圈材料为聚四氟乙烯,通过减震器中空气弹簧力Fa、油液阻尼力F0、结构间摩擦力Ff和结构限制力Fs的计算,设置合理的减震器刚度系数和阻尼系数,为简化计算量,本次仿真采用刚性机体假设,考虑刚体响应中非弹性质量分布影响(如内筒、防扭臂、机轮等),对零件进行真实质量的添加并设置好约束、接触力、重力等参数,如图2(b)。调整飞机姿态以2.5°下滑角接近地面,进场速度为130 km·h-1,下沉速度为3.05 m·s-1,模型设定的仿真时间到10 s为止。

图2 DA-42动力学仿真场景

2.2.2 模型仿真与结果分析

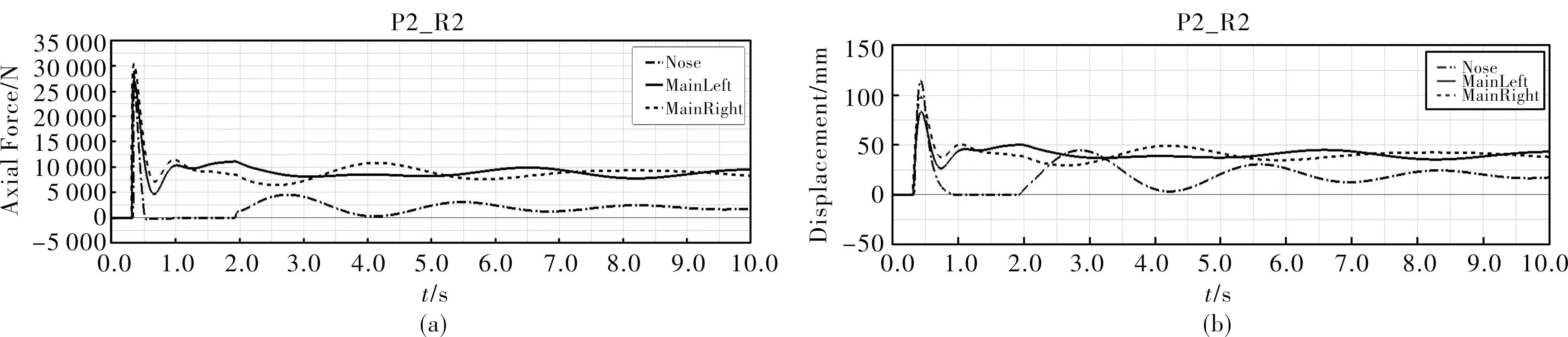

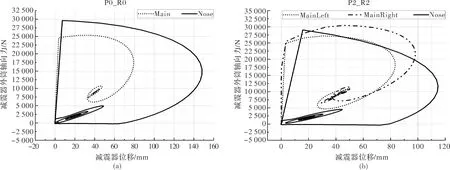

动力学仿真场景搭建完成后,对飞机着陆工况下可行的最大范围内俯仰角和滚转角进行组合,选择三点着陆工况(Pitch angle 0 degrees and roll angle 0 degrees,P0_R0)、俯仰角为2°、6°、10°及与各俯仰角分别对应的右滚转角为0°、1°、2°、3°的工况进行动力学仿真。 本文仅展示P0_R0、P2_R2、P6_R2、P10_R2工况下右主减震器(MainRight)、左主减震器(MainLeft)和前减震器(Nose)的仿真结果,包含减震器轴向载荷(Axial Force)随时间(Time)变化关系(图3(a)、图4(a)、图5(a)、图6(a))、减震器位移(Displacement)随时间(Time)变化关系(图3(b)、图4(b)、图5(b)图6(b))、减震器功量图(图7)。

图3 P0_R0

图4 P2_R2

图5 P6_R2

图6 P10_R2

图7 减震器功量图

在减震器轴向载荷/位移随时间变化的关系中,工况P0_R0(图3)飞机前轮、主轮在0.3 s时刻同时接地,因此前、主减震器轴向载荷/位移同时发生变化,在减震器首次压缩达到最大值后开始反方向伸展,经多次反复的压缩伸展,吸收消耗着陆动能,最终在停机载荷/位移附近趋于稳定,从图中可以看出前减震器的停机载荷和位移分别约为2 034 N和22 mm,主减震器的停机载荷和位移分别约为8 787 N和42 mm。

工况P2_R2、P6_R2、P10_R2均是以飞机右主轮先接地,紧接着左主轮和前轮接地,因此,右主减震器、左主减震器和前减震器轴向载荷/位移根据飞机着陆姿态不同先后发生变化,同样也在停机载荷/位移附近趋于稳定。

在减震器轴向载荷变化中,前减震器(除了工况P0_R0)会出现从-150 N至-320 N的载荷,这是由于飞机主轮先着陆,此时前减震器内筒已伸展至下止点,主轮的着陆会使在前起落架的弹簧下质量(轮胎、内筒、端盖、底座、防扭臂、减摆器等)对前减震器产生一定的冲击载荷。在减震器位移变化中,前减震器位移为零的点表示飞机着陆过程中,前轮未触地,前起落架减震器内筒处于下止点位置。

减震器功量图(图 7)是根据减震器轴向载荷与位移关系绘制而成,图7(a)、图7(b)、图7(c)、图7(d)分别对应工况P0_R0、P2_R2、P6_R2、P10_R2的载荷位移关系,由图可知,功量图相对饱满,表明该工况下减震器具有较好的缓冲性能。

2.3 各着陆工况减震器最大轴向力分析

基于仿真数据,对DA-42飞机在各着陆工况下减震器最大轴向力进行整理分析,各工况着陆减震器最大轴向力汇总如图8所示,可以得到以下结论:

图8 各工况着陆减震器最大轴向力汇总

(1)DA-42飞机在较小的俯仰角下着陆时,前减震器所受最大轴向载荷高于主减震器。

(2)对于同一俯仰角下不同的滚转角着陆工况,前减震器轴向受力基本保持一致。

(3)随着俯仰角度的增加,前减震器最大的轴向受力呈下降趋势,而主减震器最大轴向受力则呈上升趋势。

(4)在单轮着陆的情况下,首先触地的主减震器轴向受力会高于另一侧的主减震器,但其受力与对应俯仰角的两点水平着陆主减震器受力总体相近。这符合CCAR23规章23.483条的要求,原因是单轮着陆在未达到极限载荷之前,会产生一个很大的恢复力矩,使飞机倾向于另一侧,变成两点水平着陆情况。

2.4 试验结果对比

通过对DA-42飞机在P2_R0工况下进行整机试验,试验所测数据与理论计算、仿真计算的结果误差小于10%,三种方式的结果对比情况如图9所示。

图9 对比情况

3 结论

本文面对DA-42飞机减震器国产化需求,通过理论、仿真的方法分别对飞机在三点着陆工况、俯仰角为2°、6°、10°及与各俯仰角分别对应的右滚转角为0°、1°、2°、3°的工况下减震器轴向载荷进行计算,并将计算结果与整机试验数据对比,验证了结果的可靠性,为DA-42飞机起落架减震器国产化提供一定的支持。