基于空气源热泵的钢筋混凝土管片初期养护技术分析

2024-02-06苏建秒

苏建秒

(中铁十八局集团第四工程有限公司,天津 300350)

钢筋混凝土管片初期养护直接关系其质量,很多地铁工程钢筋混凝土管片施工完成投入使用不久后,就出现了管片裂缝,以及渗漏问题,严重影响了地铁运行的安全性。早期钢筋混凝土管片初期养护中多采用蒸汽供热初期养护技术,管片生产循环2~2.5 次/24 h,而且需要人工调节阀门来控制管片养护,蒸汽过饱和会冷凝成水滴,燃烧后排出有害气体,人工调控温度存在很大的不确定性,容易形成裂缝,管片受到移动小车加速的干扰,外弧面易产生拉应力裂纹。随着近年北方地区环境污染压力加大,环境污染治理任务严峻,寻找环保能源进行管片初期养护,是实现管片生产节能减排和产业升级的客观要求。随着环保要求的提高,清洁节能的初期养护设备也逐步应用于管片生产。管片生产中出现裂纹多发生在管片生产早期的混凝土初期养护期,对管片抗压强度和抗渗指标及盾构隧道的使用寿命和安全性影响很大,因此,管片的初期养护具有特殊的意义。而采用空气源热泵初期养护技术可有效解决上述问题,管片生产循环3~4 次/24 h,养护窑中热气比蒸汽具有更好的传热效果,热风可循环利用,节能效果比较好[1]。以下结合天津地铁6 号线工程(梅林路站~咸水沽西站)实例,对基于空气源热泵的钢筋混凝土管片初期养护技术进行以下分析,具体如下。

1 工程概述

天津地铁6 号线工程(梅林路站~咸水沽西站)钢筋混凝土管片制作共17 822 环,其中内径为5.9 m的管片16 923 环;内径为5.5 m 的管片899 环。管片厚度均为0.35 m;混凝土设计强度为C50;抗渗等级≥P12。因工程管片的需求量大、生产工期短,常常多个区间同时供应管片,供应高峰期23 个区间的十几台盾构机同时作业,单日管片需求量最高达200 环。

2 空气源热泵管片养护的技术特点

管片养护包括初期养护6~8 h、浸水养护7 d、淋养14 d 3 个阶段,本文主要讨论初期养护的方法改进。由传统锅炉供热的蒸汽养护升级为空气源热泵的初期养护。

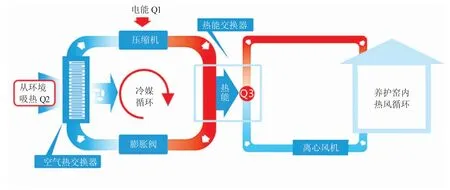

空气源热泵管片初期养护技术采用空气热源泵供热来对管片进行初期养护,通过消耗一定的外界功(电能)作为补偿过程而实现制热,具体的养护原理图如图1 所示。

图1 空气源热泵管片初期养护原理图

空气源热泵管片养护是一种新型的初期养护技术,和传统蒸汽供热养护技术相比,具有非常显著的技术特点,具体如下:

(1)可实现智能化养护。通过PLC 智能化控制系统,对管片生产初期养护全过程中的温度、风量、热能循环再利用等进行智能化管控,可降低人为因素对养护造成的不利影响[2]。

(2)绿色节能效果显著。在整个养护过程中只需要用到电力,无需燃煤、天然气,也就不会造成环境污染。

(3)机动灵活性比较高。空气源热泵既可以在车间内进行批量钢筋混凝土管片预制生产初期养护,也可以在施工现场,或者是野外开展零星的养护。

(4)施工参数设置科学合理。将空气源热泵应用到钢筋混凝土管片初期养护中,完全遵循了混凝土的养护规律,对现场养护数据和参数可进行实时监控和采集,以保证每个养护阶段的参数都符合设计要求[3]。

3 空气源热泵在钢筋混凝土管片初期养护中的应用

空气源热泵供热系统由16 台50P 空气源热泵机组组成,固定窑由17 个并排单个养护窑组成,每个窑长18.4 m,宽6.0 m,高2.44 m,进出窑门宽5.5 m。空气源热泵机组安装在13~17 号窑窑顶,供风和回风分别由两台90 kW 的离心风机完成,供风和回风风道设置在养护窑底部,为钢筋混凝土结构,与养护窑同时施工。

3.1 工艺流程

虽然将空气源热泵应用到钢筋混凝土管片初期养护中具有很多明显的优势,但在实际应用中,为最大限度上发挥出空气源热泵的优势,还需要严格按照相应的工艺流程进行应用,具体的空气源热泵用于管片初期养护施工技术的工艺流程如图2 所示。

混凝土浇筑完成后,通过子母车体和平移模具联合作用,将管片固定到指定位置,再进行混凝土收面、覆盖塑料布养护。待工人全部撤出养护窑后,将养护窑门关闭,开始管片初期养护,通过操控PLC 控制系统,开启回风孔上的百叶窗及固定窑下部的送风,通过风机快速将加大风压的热风从风道输送到养护窑中,使养护窑中的温度升高,以加快管片混凝土强度增长速度,热空气通过回风通道回流到空气源热泵中可重复加热利用,形成一个热风回收循环系统[4]。空气源热泵输出风口的空气温度最高可达到80℃,回收热风温度通常在25~40℃之间,比重新加热环境空气更加节能。窑内温度通过PLC 控制器自动控制。

3.2 输入热风循环

输入热风循环是基于空气源热泵的钢筋混凝土管片初期养护的关键技术,对整个管片初期养护的效果有很大影响,具体的循环过程如下:

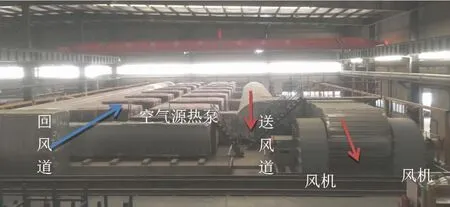

首先,通过空气源热泵压缩形成输出初期养护所用的热风,空气源热泵机组通常放在13~17 号养护窑窑顶位置,整个热风循环系统由空气热源泵机组、风机、风道、养护窑等结构共同组成,现场布设图如图3 所示。

图3 空气源热泵机组和热风流向图

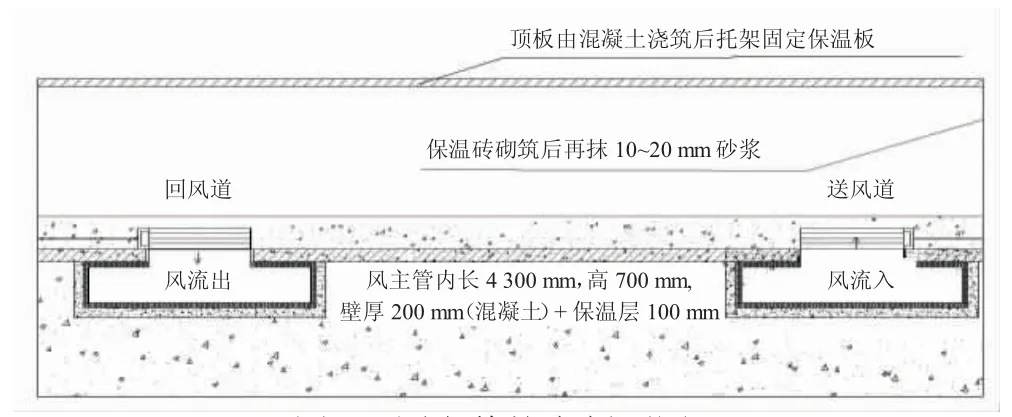

然后,热风从养护窑顶部的空气源热泵机组出风口输出,进入到风机,被风机加速后,再输送到养护窑送风管道,进入到养护窑中进行循环后,再通过回风管回到空气源热泵机组中[5]。实际所需的送风量以及回风量可按照管片养护期间内升温、恒温、降温的同时段通过PLC 控制系统进行自动控制,以最大限度上保证能够按照提前设定好的养护温度进行自动调节,促使钢筋混凝土管片养护的强度增长能够达到预期的目标,固定养护窑剖面图如图4 所示。

图4 固定养护窑剖面图

最后,固定养护窑内初期养护不同阶段热风养护。混凝土浇筑完成后,启动模具小车,按照提前设定好程序及线路,通过子母车将管片依次送入到独立的养护窑中,在每个养护窑中都可以放置1.5 m 环宽向7 个模具,混凝土量加模具的总重量大约在60~64 t 之间。在管片初期养护的升温阶段,开启送风百叶窗,以增大风量;在恒温养护期间,风量维持平衡不变;在降温养护期间,关闭送风百叶窗,回风百叶窗可按照稳定下降的实际情况进行开启和关闭[6]。结合钢筋混凝土管片生产速度、工艺流程、循环周期等,通常有7~10 个养护窑同时在升温以及恒温阶段进行送风养护,而其余养护窑则无需送风,养护窑底部风口的百叶窗和温度传感器布置图如图5 所示。

图5 养护窑底部风口的百叶窗和温度传感器

3.3 固定养护窑及风道

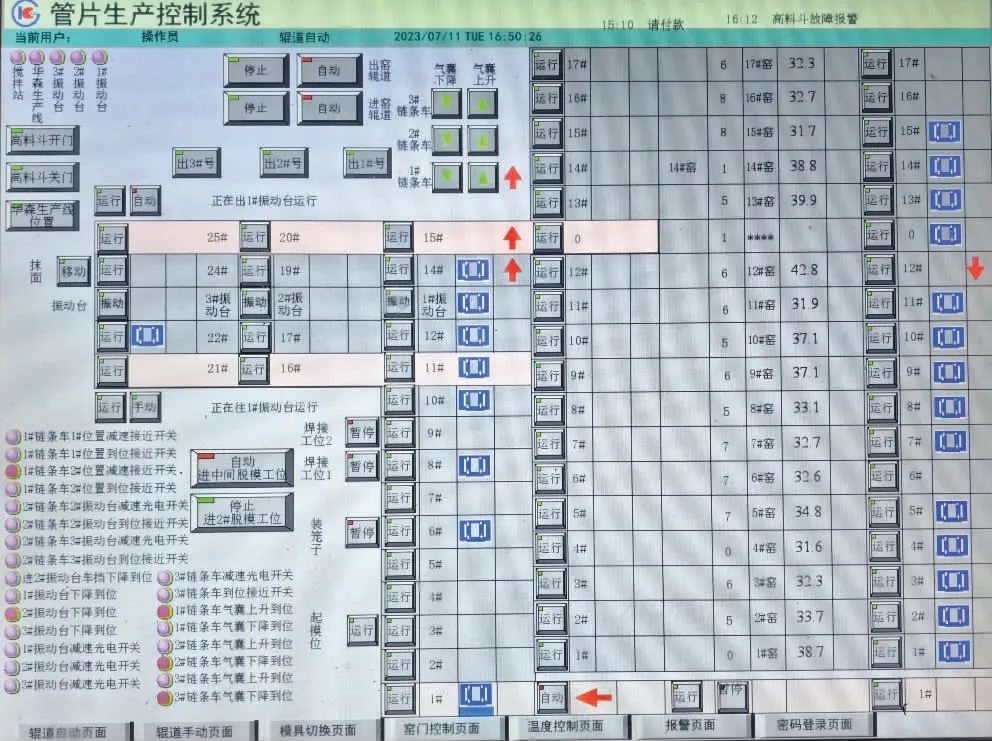

通过窑内配置的智能温度感应器,数据可传到中央控制室,进行远程控制独立固定窑温度,实现固定窑内升降温,实现管片生产初期养护智能化。固定养护窑内温度控制采用PLC 控制器控制,PLC 控制器触摸屏可以实时输入数值进行设备基本参数设置,一键启动功能,自动控制,自带纠偏功能[7]。2.87 m2大断面风道使热风供应畅通无阻。为空气源热泵配置1 250 kVA 变压器,两个90 kW 离心风机,风量可达200 000 m3/h,风压大于1 600 Pa,整个通风系统实现热风利用最大化及降低成本,保证热风循环系统循环高效、顺畅。温控操作平台实时监控显示屏如图6 所示。

图6 温控操作平台实时监控显示屏

3.4 质量控制措施

为保证管片工程质量,需要配备熟练的操作工人,通过各控制点质量目标的实施来确保总质量控制目标的实现,确保管片生产按期完成。在施工管理过程中严格按照施工组织设计、作业指导书和操作规程施工,严格落实质量考核和奖罚制度。严把材料进场关,保证材料质量。热源空气在混凝土管片初期养护运用设计的整个热风循环系统有缺相、漏相以及相序保护,配套离心风机有独立的过载保护,整套系统设计有运行指示、声光报警、报警记录等报警功能。每台空气源热泵都安装有过滤网,为防止尘埃堵塞换热器,安排专人定期打扫清理灰尘。在整个初期养护过程中塑料布全程覆盖管片外弧面,见图7。混凝土配合比保障措施:做好保湿、优化混凝土的水化反应。混凝土水化反应的用水量/水泥用量=0.27,C50 混凝土配合比中的水胶比为0.32,远大于混凝土水化反应的用水量,混凝土中自身具有的水量完全满足混凝土水化反应所需用水量,而且在管片初期养护时采用塑料薄膜覆盖减少水分蒸发、散失[8],保证混凝土水化反应的用水量。因此在盖好塑料薄膜的情况下,混凝土中水分完全满足水化反应的用水量需求,管片外弧面保持湿润,没有裂纹。

图7 静养后覆盖塑料布图

4 养护效果分析

空气源热泵初期养护开始时窑内温度25 ℃,按小于15 ℃/h 的升温梯度升温至55 ℃,升温2.5 h(冬季3 h)左右;恒温2 h(冬季3 h)左右;再按照降温梯度≤20 ℃/h,使管片降温至30 ℃(冬季20 ℃)以下出窑,用时8 h(冬季10 h)。升级后的智能温控系统,实现固定窑的17 个窑独立升温、恒温、降温。升温梯度由小于15 ℃/h 细化为1 次3 ℃/15 min,降温温速同理设置。杜绝了初期养护混凝土温度裂纹,达到最优的温度曲线。采用空气源热泵为17 个独立固定窑分别供热养护,自动控制系统通过窑内智能温度感应器远程控制空气源热泵送风量来调节窑内温度,实现窑内升温、恒温、降温,通过智能控制热风循环系统还能实现热能回收再利用。每个养护窑都单独升降温、精准控温,减少了管片表面温度与窑内气温之间大温差引发的温度裂纹,使管片生产初期养护提速增效明显,实现单条流水线管片生产达到了日产72 环的国内最高水平。在保证安全质量前提下生产工期大大缩短,质量优良,为保障工程建设任务的顺利实施做出重大贡献。在天津地铁6 号线工程(梅林路站-咸水沽西站)管片制作工程中得到成功的应用。

采用空气源热泵养护的钢筋混凝土管片强度全部符合要求,并且在整个养护期间,制作同条件抗压试块和标准养护试块各2 300 组,试块的抗压强度统计表如表1 所示,管片混凝土强度-时间曲线图如图8 所示。

表1 混凝土管片试验强度增长记录

图8 管片混凝土强度-时间曲线图

由表1 看出,随着养护时间的增加,混凝土管片的强度逐渐增大,监测的管片平均强度、最低及最高强度值均符合标准要求。

从图8 看出,采用空气源热泵的钢筋混凝土管片初期养护技术,相同养护时期内,因其温控准确、周期缩短,管片的强度得到了快速稳步提升。和传统初期养护技术相比,热源空气辐射循环供热,固定窑一体化施工和风道无缝连接,采用智能温控系统,实现固定窑的17 个窑独立升温、恒温、降温,使空气源热泵机组发挥出最佳的效能。

根据钢筋混凝土管片的强度和抗渗(检漏)标准:渗漏检验1.2 MPa 水压力作用下,恒压3 h,渗透深度小于5 cm。盾构区间管片采用C50、P12 高强度高抗渗混凝土制作,可提高混凝土的耐久性。使用该技术生产的管片,制作抗渗试块680 组和检漏试验30 组,全部符合要求。空气源热泵养护过程中未发生任何安全、质量事故。空气源热泵用于管片初期养护的施工技术应用比原蒸汽初期养护的计划工期缩短70 d,满足了管片供应,保障了施工安全。该技术的成功应用使得该工程在管片初期养护环节节约成本约756.16 万元。空气源热泵不仅可以在车间批量生产运用,因其体积小、重量轻、安装方便快速、机动灵活性好,亦可以在野外零星工程中运用,具有很好的推广价值。

5 结语

综上所述,结合天津地铁6 号线工程(梅林路站-咸水沽西站)实际情况,分析了基于空气源热泵的钢筋混凝土管片初期养护技术。分析表明,使用此项技术后可有效提升管片养护质量和效果,为地铁施工提供了高质量的管片支撑,实现热源空气在钢筋混凝土管片初期养护的成功应用,由原蒸汽初期养护的单日2~2.5 个循环/d,提速到3~3.5 个循环/d。管片外表面裂纹基本消除,两端混凝土下坠基本解决,质量提升明显,得到业主和盾构方一致好评。随着此项技术的推广及进一步深入的研究,空气源热泵在管片初期养护阶段施工项目将为固定养护窑流水线管片制作起到重要技术支撑。与此同时,该技术解决了我国在管片初期养护施工中的环保、节能问题,为今后制定管片初期养护的技术积累基本数据;为相同或相似类型条件下混凝土预制件初期养护施工积累宝贵经验。此项技术取得了很好的经济效益和社会效益。