600MW机组低氮燃烧器改造的研究与应用

2024-02-01史泽东

史泽东

(四川广安发电有限责任公司,四川 广安 638500)

关健词:锅炉;燃烧器;低NOx燃烧;飞灰含碳量

1 前言

燃烧器作为燃煤机组的重要设备,其煤粉着火特性及稳燃性能对锅炉安全高效运行就显得至关重要。然而,受煤粉浓淡分布、炉内气流结构、受热面磨损等因素的影响,燃烧系统出现了屏式过热器超温严重,NOx排放偏高,高温受热面烟气热偏差大,水冷壁高温硫腐蚀和结焦,飞灰含碳量过高及大渣含碳高等现象,严重制约机组安全经济运行。因此,研究燃烧器超温结焦及氮氧化物排放高的原因并对燃烧器进行相应的优化改造就尤为重要。

朱振武等人针对前后墙对冲旋流燃烧锅炉炉膛结渣等问题,采用在燃烧器出口新增加扩锥、减小扩锥角度的措施对燃烧器进行改造,改造后锅炉掉渣频率明显减少,机组运行安全性显著提高。袁宏伟等人针对OPCC型旋流煤粉燃烧器在运行过程中存在NOx排放偏高、燃烧器区域结焦和部分燃烧器烧损等问题,采用改造设计煤种及改变燃烧器一次风、二次风扩角的方法对燃烧器进行改造,改造后脱硝入口NOx下降到100mg/m3左右,并且燃烧器烧损、结焦现象得到明显改善。邱成勇等人针对燃烧器磨损严重、结渣严重、水冷壁管超温及锅炉NOx排放量较高等问题,采用加长一次风管及增加25°内二次风与外二次风界筒上扩口的改造措施,改造后,氮氧化物水平下降150mg/m3左右,汽温壁温超限情况消失,并解决了喷口结焦问题。

一电厂600MW燃煤机组进行了燃烧器优化改造,在保证锅炉效率的同时,有效解决了屏式过热器超温严重、飞灰含碳量、大渣含碳量高、水冷壁平均结焦及NOx排放高等问题,使锅炉可以安全高效运行。

2 机组概况

2.1 锅炉概况

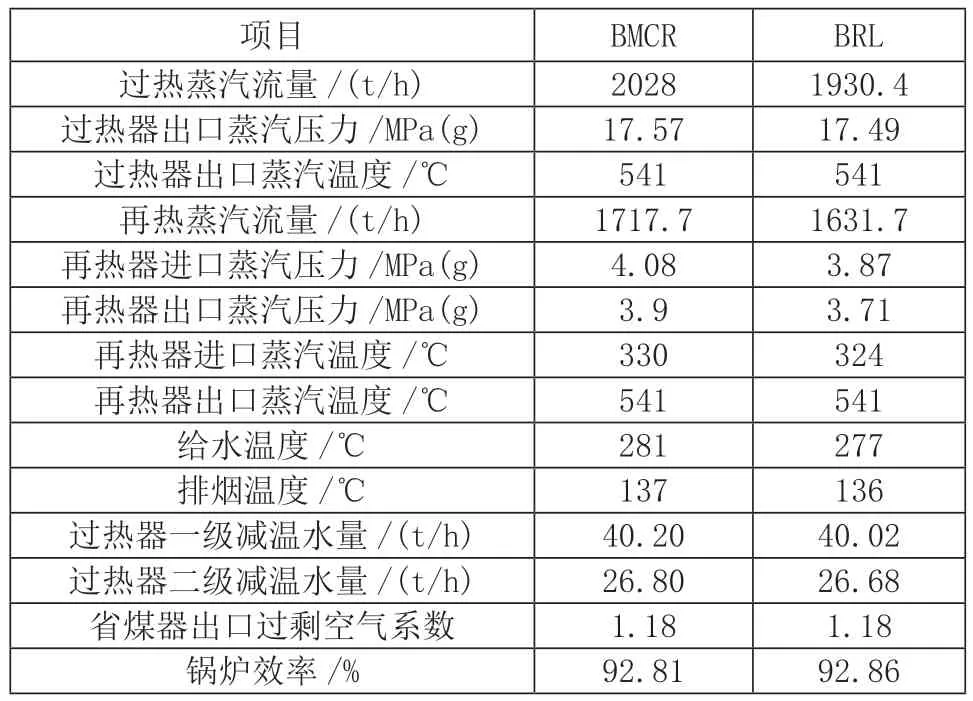

一电厂600MW机组61#锅炉于2006年建成并投产,61#锅炉为东方锅炉(集团)股份有限公司设计制造的DG2028/17.45-II5型亚临界参数自然循环锅炉。锅炉采用一次中间再热、单炉膛、平衡通风、固态排渣、尾部双烟道、全钢构架的∏炉,空气预热器置于锅炉主体内,采用烟气挡板调节再热汽温,表1为锅炉主要设计参数。

表1 锅炉主要设计参数

原燃烧系统采用东方锅炉厂自行开发设计前后墙对冲燃烧方式的外浓内淡型低NOx旋流煤分燃烧器(OPCC),总共30只旋流煤粉燃烧器分3层布置在前后墙的6只大风箱上,配以6台中速磨煤机,每台磨煤机为同一大风箱上的5只煤粉燃烧器提供风粉混合物。

2.2 制粉系统

本机组采用前后墙对冲燃烧方式,制粉系统为中速磨正压直吹式系统,磨煤机为ZGM113型中速磨煤机,共6台,其中1台备用。

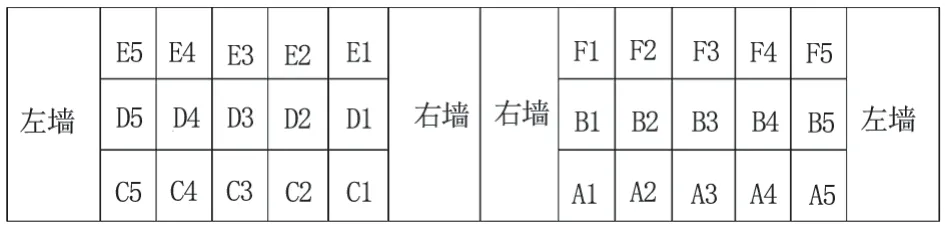

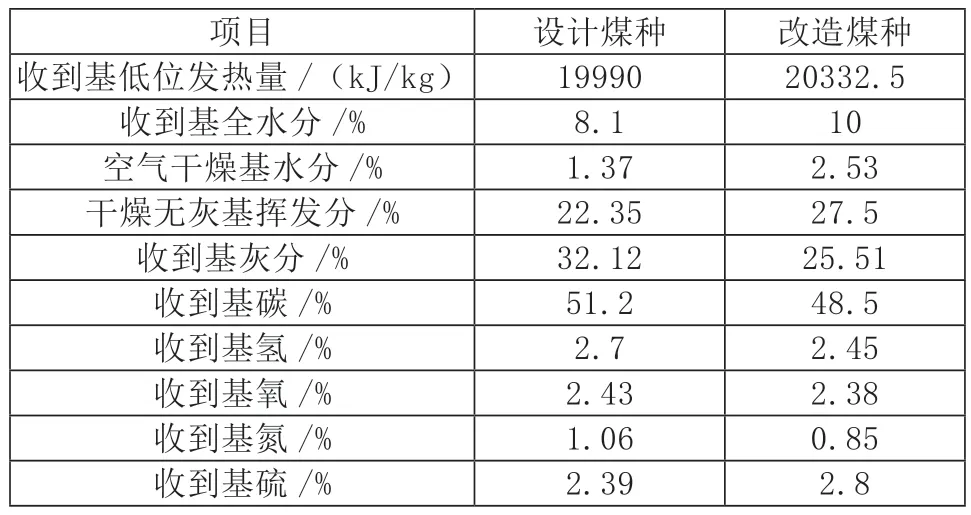

同一层的5只燃烧器与一台磨煤机相连,燃烧器的投、停与磨煤机的投、停同步,25只燃烧器投运即可带满负荷,燃烧器与磨煤机的连接关系如图1所示,表2为设计煤质与改造煤质参数。

图1 燃烧器与磨煤机的对应关系

表2 设计煤质与改造煤质参数

2.3 燃烧系统概况

锅炉的燃烧设备主要由煤粉燃烧器、燃尽风调风器、大风箱、燃油装置及风门用气动执行器等组成。

锅炉水冷壁上共配有30只低NOx轴向旋流式煤粉燃烧器,分三层布置,前后墙每层各有5只燃烧器,燃烧器上部布置有燃尽风调风器,前后墙上各有5只燃尽风调风器布置成一排,图2为炉膛燃烧系统布置图。燃烧系统布置时充分考虑了燃烧器之间的相互影响:燃烧器层间距离、列间距离分别为4400mm和3680mm;燃尽风调风器中心线距最上层燃烧器中心线4000mm;屏底距上层燃烧器中心线18947mm;冷灰斗拐点距下层燃烧器中心线3250mm;水冷壁距最外侧燃烧器中心线2990mm。

图2 炉膛燃烧系统布置图

(1)燃烧器。在燃烧的不同阶段,燃烧器一次风、二次风、三次风及中心风分别通过一次风管、燃烧器内同心的二次风、三次风环形通道及中心管分别送入炉膛。其中二次风通道内布置有固定的轴向旋流器,三次风采用切向旋流型式,其旋流强度可调;(2)燃尽风调风器。燃尽风调风器的配风由内外两部分组成,中心部分为直流风,外部为旋流风;(3)大油枪层中心风管。中心风母管自大风箱两端引入中心风,通过各支管与燃烧器内的中心风管相连,提供大油枪运行时所需要的风量,并起到停运时冷却和防止灰渣聚集的作用;(4)小油枪层助燃风管。小油枪层助燃风管由冷一次风母管引入,为小油枪投运时,提供必要的氧量,正常运行中维持800~1200Pa压力;(5)风门用气动执行器。大风箱(含二次风箱及燃尽风箱)入口处风门均配有执行器,可实现连续调节,全炉共16只。中心风母管入口处风门执行器,全炉共12只;(6)大风箱。大风箱由6只二次风箱和2只燃尽风箱组成,二次风自空预器经锅炉两侧风道送入前后墙的风箱,每只风箱为一层5只燃烧器或燃尽风调风器提供所需用风;(7)燃油装置。锅炉的燃油装置采用两级点火,即高能点火器点燃轻油油枪和轻油油枪点燃煤粉。单支油枪出力为1350kg/h,油枪采用机械雾化。

61#炉为B、C层的[DBC-OPCC型]旋流煤粉燃烧器原设计中心风管放置点火启动大油枪取消,改为微油燃烧器,改造后可以实现使用微油量对煤粉的分级点火、分级燃烧和低负荷稳燃,同时保证原有的燃烧特性和调节特性,锅炉正常运行中不会对炉内燃烧工况产生任何不良影响。

3 燃烧系统现存问题及原因分析

锅炉自投运以来,燃用煤质由于采用混煤(烟煤、次烟煤、贫煤)掺烧,虽然掺混后入炉煤质的工业分析基本与设计值偏差不大,但存在以下主要问题。

(1)屏式过热器超温严重,减温水量严重超标。其主要原因为:主燃烧器的一次风为外浓内淡布置,不利于煤粉在低氮模式缺氧环境下的着火,着火推迟造成燃烧中心上移,锅炉设计炉膛高度偏低,燃烧中心上移后加剧了对流受热面超温,减温水量大的问题;(2)NOX排放偏高,平均质量浓度为600~700mg/Nm³。其主要原因为:锅炉燃烧系统原设计燃尽风与主燃烧区域距离太近;(3)高温受热面烟气热偏差大,烟温偏差最高时达100~200℃,其主要原因为:燃烧器偏烧。(4)炉膛主燃烧器区域的侧墙水冷壁高温硫腐蚀严重,且存在结焦现象。燃烧器器区域水冷壁平均结焦在100~200mm,屏式过热器底部结焦严重,最大焦块在1吨左右。其主要原因为:原燃烧器设计内、外二次风喷口扩锥角度设计不合理,着火推迟,低氮模式下内外二次风旋转动量下降,扩散太快,使煤粉颗粒甩至燃烧器四周贴壁燃烧;(5)燃烧器存在喷口结焦、冲刷磨损、变形,其主要原因为:中心管支撑磨损,造成中心管偏离;(6)飞灰含碳量过高,经常性的飞灰含碳量高达到6%~7%。其主要原因为:C层为微油燃烧器,煤粉无浓淡设计,着火特性差,造成飞灰含碳较高;(7)大渣含碳高,全年平均大渣含碳量高达9%~10%。其主要原因为:低氮模式下内外二次风旋转动量小,容易造成二次风包不住煤粉颗粒。

4 改造方案

本次燃烧系统改造在不改变燃烧器布置标高及位置、不新增燃烧器的基础上,通过加强煤的着火,使着火提前,从而控制炉膛火焰中心高度,加强煤粉的燃尽的方法,保证了低氮燃烧,同时控制飞灰、大渣含碳水平及减温水量。具体改造内容涉及以下几个方面:(1)C层支微油点火燃烧器(5只)改为内浓外淡强着火燃烧器;(2)常规主燃烧器(共20只)改为内浓外淡强着火燃烧器。

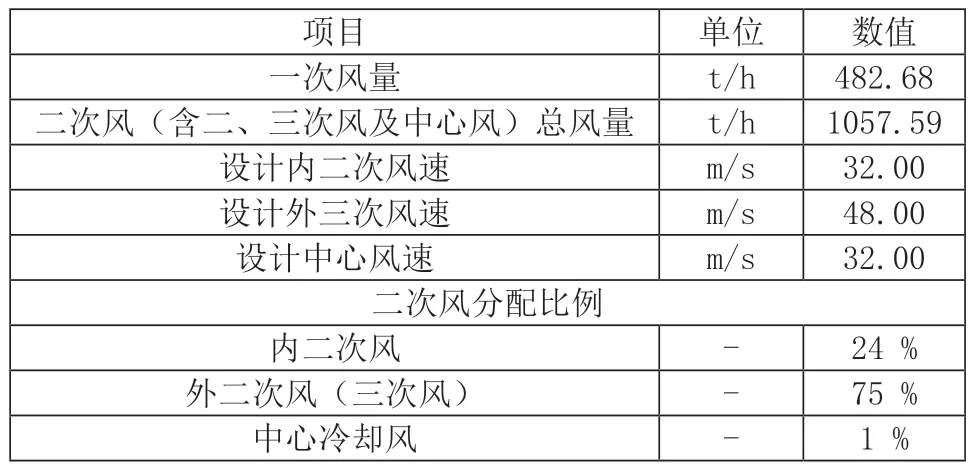

改造后,在BMCR工况下,燃烧器喷嘴性能设计参数如表3所示。

表3 燃烧器喷嘴性能设计参数(BMCR 工况)

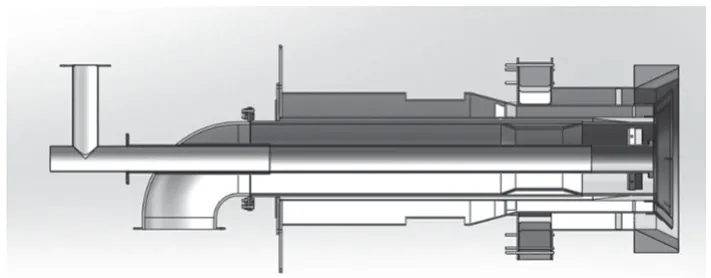

本次燃烧器改造采用内浓外淡的煤粉分布,中心回流加热,外环着火的燃烧组织形式,燃烧器的结构示意图如图3所示,改造包括以下几方面内容。

图3 内浓外淡强着火示意图

(1)原内淡外浓煤粉分离装置改为内浓外淡,主要体现为取消原一次风风筒内的两级撞击椎体,改为在一次风风筒内侧布置喉口装置,煤粉通过喉口装置后形成内浓外淡分层。因此,中心回流加热可直接加热浓侧煤粉,在提高着火点浓度的同时,可以提高着火点煤粉的温度,在低氮燃烧模式下(着火点缺氧)实现煤粉的提前着火。(2)为了防止燃烧器内与煤粉接触的部件磨损,在距离喷口较远的低温区域,全部采用贴陶瓷片防磨,陶瓷片不仅通过高温胶黏结在部件上,同时通过固定锥焊接固定在部件上,防止陶瓷片脱落;在距离喷口较近的高温区域,所有部件采用耐高温耐磨的高铬高镍铸造合金钢制造,材质为ZG40Cr28Ni16Si2NRe。(3)将一次风、内二次风扩锥角度由45°更改为40°,同时缩小外二次风面积,提高外二次风刚性。为了防止受热变形,二次风扩锥采用耐高温的高镍合金钢整体铸造成型,材质为ZG40Cr25Ni20。外二次风扩锥采用刚玉高温可塑现场制型。(4)在中心风管前端设置稳燃齿,加强燃烧器的稳燃性能。为了防止中心管支撑磨损,造成中心管偏离,在中心风管支撑的迎风面设置整体贴陶瓷包裹。

5 燃烧器改后效果实验

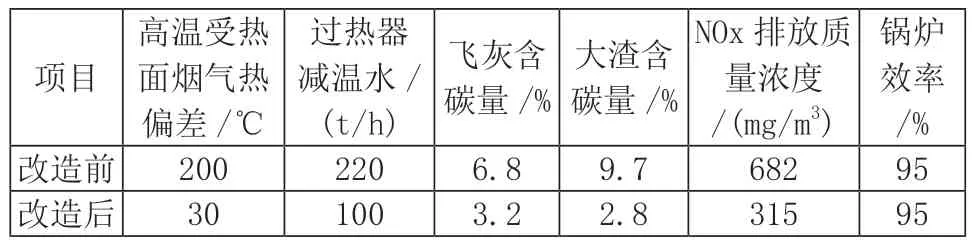

61#锅炉于2022年10月对燃烧系统进行了优化改造。改造后机组于11月18日点炉,至今运行正常。改造前后,运行参数对比如表4所示。

表4 改造前后锅炉运行参数

改造后,在保证锅炉效率的情况下,高温受热面烟气热偏差减少170℃,屏式过热器减温水减少120t/h,超温现象得到明显改善,飞灰含碳量减小3.2%,大渣含碳量减小6.9%,NOx排放减小367mg/m3,减碳降氮效果明显。

6 结语

对60MW机组进行了燃烧器优化改造,实测了改造前后高温受热面烟气热偏差,屏式过热器减温水、飞灰含碳量、大渣含碳量及锅炉NOx排放水平。实验结果表明,改造效果良好,具体结论如下。

(1)减小一次风、内二次风扩锥角度,同时缩小外二次风面积,提高外二次风刚性,可以延缓一次风与二次风的混合,从而减低NOx排放水平以及缓解水冷壁结焦问题,其中NOx排放水平减少367mg/m3。

(2)内浓外淡煤粉分离装置可以通过中心回流加热可直接加热浓侧煤粉,提高着火点浓度的同时,可以提高着火点煤粉的温度,从而在低氮燃烧模式下使煤粉着火提前,改造后屏式过热器基本不超温,减温水减少到100t/h,飞灰含碳量减少3.6%,大渣含碳量减少6.9%。

(3)低温区域采用贴陶瓷片,高温区域采用耐高温耐磨的高镍合金钢可以实现有效防磨,喷口结焦、冲刷磨损、变形现象得到明显改善,高温受热面烟气热偏差小于30℃。