轻质原油脱水加热工艺优化研究

2024-01-31郭长会辛迎春中石化石油工程设计有限公司

郭长会 辛迎春 (中石化石油工程设计有限公司)

随着油田开发,采出液原油含水率增加,采出液产量不断上升,油田地面系统普遍存在着脱水能力不足、原油集输与处理系统运行效率下降以及处理成本增加等问题。

原油脱水是联合站原油处理中的重要工艺环节,工艺的合理性直接影响到运行成本和能耗的高低,以及给管理是否带来方便[1-2]。重力沉降脱水是目前应用最为广泛的脱水工艺,三相分离器和沉降罐是重要的脱水设备。重力沉降利用油水密度的差异,实现油水分离,受到原油密度、黏度、脱水温度、脱水药剂以及沉降脱水时间等的影响[3-4]。为了达到较好的重力沉降效果,对含水原油进行加热升温,增大油水的密度差,可以提高原油的沉降脱水效率;此外,需要在三相分离器入口添加破乳剂,降低原油的乳化程度,提高原油的沉降脱水效率。

含水原油加热升温能耗是油田生产中的主要能耗之一[5]。加热过程消耗了大量的燃油和伴生气,同时,排放了大量的硫化物和氮氧化物,对环境造成严重污染[6-7]。而增热型热泵能够利用少量的高温热能把低温热源的热能提升到可以利用的温度,提高热能的利用效率。增热型热泵分为电驱压缩式热泵和燃驱直热式热泵[8-9]。电驱压缩式热泵以R134A等作为制冷剂,利用电能为动力,制冷剂在低压下蒸发,吸收空气、水等低温热源的热量,被压缩机吸入并压缩为高压蒸汽后排至换热器,实现热能的利用。燃驱直热式热泵多为溴化锂直燃吸收式热泵,是以溴化锂为吸收剂,以燃气为动力源,以水为低温热源,通过水在低压下蒸发吸热而进行制热。电驱压缩式热泵无烟气排放,但是以电为动力,运行费用较高;溴化锂直燃吸收式热泵需要有足够的伴生气为热泵提供动力,有足够的污水作为低温热源,运行费用较低、效益较好,但是运行中有烟气排放[10]。

1 现状及存在的问题

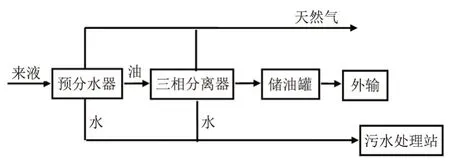

某油田联合站原油密度为850 kg/m3(20 ℃),黏度为29.4 mPa·s(50 ℃),为轻质原油,天然气密度为0.72 kg/m3。原油处理负荷447 t/d,来液含水率为87 %,来液温度为40℃左右。目前采用预分水器分水、三相分离器脱水和储罐贮存的工艺,原油处理系统工艺流程见图1。

图1 原油处理系统工艺流程Fig.1 Process of crude oil treatment system

预分水器将来液综合含水率降低到78.3 %,三相分离器进行油气水的分离,将原油含水率降低到3 %左右后,在油罐内沉降和储存,含水率降低到1 %后通过船舶定期外输,装船周期一般为6~8 d。三相分离器和油罐内部设有加热盘管,利用站内锅炉蒸汽加热来液。三相分离器的运行温度为50 ~52 ℃。 油气处理和储存设备主要有2台ϕ 3 000 mm×10 200 mm 预分水器、 4 台ϕ 3 000 mm×10 200 mm 三相分离器、2 座5 000 m3外浮顶罐、1 座5 000 m3拱顶罐、3 座3 000 m3拱顶罐。2 台预分水器并联运行,4 台三相分离器并联运行,2 座外浮顶罐和4 座拱顶罐采用进罐—沉降—外输的运行模式。

由于来液温度为40 ℃左右,蕴含较为丰富的热能资源;同时,污水站采用微生物处理技术,需要将污水温度降低到35 ℃以下。为了节能降耗,拟采用热泵产生的热水作为供热介质代替锅炉产生的蒸汽,为三相分离器和储罐供热。现有供热系统最大供热负荷为1.77 MW 左右,热泵供热能力按照1.80 MW 选取。站场有足够的伴生天然气,而且有充足的污水热源,因此采用溴化锂直燃吸收式热泵,低温热源为污水,高温热源为天然气燃烧后的烟气,在高温热源的驱动下,溴化锂溶液通过低温换热器吸收污水的热能,然后通过高温换热器将热能传递给高温循环水。高温循环水进入原油换热器,与原油换热,实现对原油的加热。为了降低腐蚀性,循环水采用去离子水。污水在换热降温后,进入污水处理站进一步处理。根据工程经验,热泵COP(能效比)取1.6。

由于制热效率和工作原理的限制,热泵供热温度较低。根据测算,供水温度为85 ℃,回水温度为70 ℃。由于供热介质温度低于目前120 ℃蒸汽的温度,因此三相分离器的升温能力降低,需要对油气处理流程进行改造,增加换热器及其配套流程。

2 改造方案

为了满足原油脱水要求,并且借鉴类似工艺流程和设备运行情况[11],按照新增换热器的安装位置,有三相分离器前换热工艺和储油罐前换热工艺两种工艺可供选择。

2.1 三相分离器前换热工艺

三相分离器前换热工艺,热器布置在三相分离器前,将来液加热到50 ℃,然后进入三相分离器,三相分离器原有的加热盘管继续加热原油到52 ℃。该工艺与目前的生产工艺类似,不改变系统的工作状态。

2.2 储油罐前换热工艺

在三相分离器前换热工艺中,换热器处的原油含水率较高,造成热负荷大,消耗的热能多,为了降低能耗还可选择储油罐前换热工艺。将换热器安装在三相分离器后、储油罐前,对经过三相分离器进一步分离的低含水原油进行加热。加热后的含水原油在储油罐内贮存,同时在贮存过程中脱除剩余的含水率。加热具有两方面的作用,一方面提高脱水的效果,保证外输原油含水率达标;另一方面,保证在储存和运输中原油的流动性。

3 方案比选

按照常规脱水理论,游离水容易脱除,能够快速地从高含水率降到较低含水率;但是含水率降低到转折点(例如10 %~20 %)后,原油中乳化水或者小粒径游离水的脱除速度降低,需要较长时间才能降低原油含水率。为了提高分离效率,可以采取提高原油温度、加入化学药剂等措施来降低原油含水率。

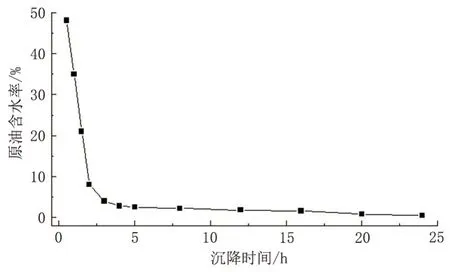

在50 ℃温度下,开展了含水原油的沉降脱水试验,试验结果见原油含水率与沉降时间的关系曲线(图2)。从图2 可以看出,20 h 后原油含水率可以降低到1%以下,24 h 后原油含水率可以达到0.5%。三相分离器沉降时间较短(多为0.5~1.0 h),需要提高脱水温度才能实现含水率达标;沉降罐容积较大,沉降时间较长,通过大罐沉降可以实现原油脱水达标。

图2 原油含水率与沉降时间关系曲线Fig.2 Relationship curve between crude oil water cut rate and settling time

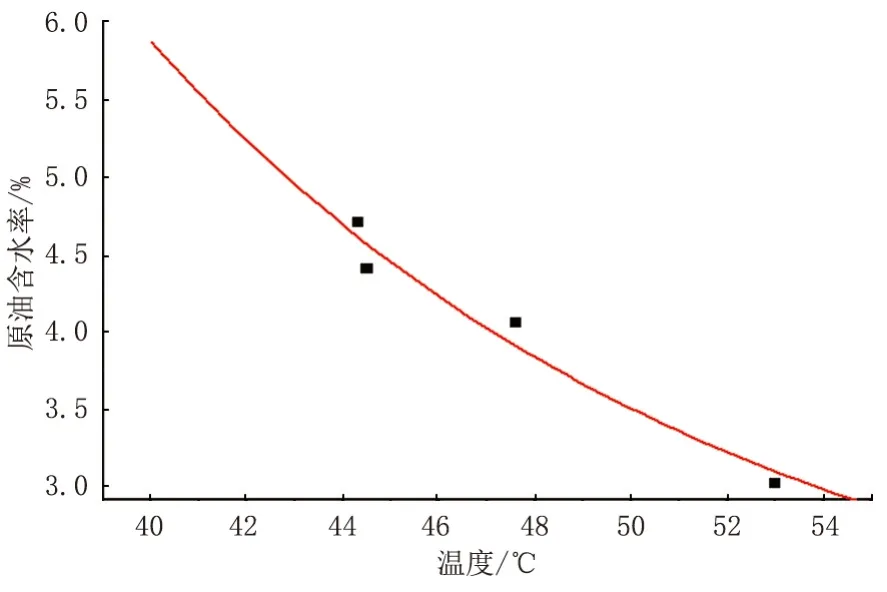

分离温度影响油水分离的速度和效率。改变加热盘管的供热量,试验测试了不同温度条件下,三相分离器分出原油含水率与温度的变化关系(图3)。利用指数函数拟合原油含水率与温度的关系式为:

图3 三相分离器分出原油含水率与温度的变化关系曲线Fig.3 Relationship curve of the change between water content of crude oil separated by three-phase separator and temperature

式中:η为原油含水率,%;t为原油温度,℃。

由试验数据可以看出,原油温度在44 ℃左右时,含水率降低到4.5%左右;原油温度在53 ℃左右时,含水率降低到3%左右。含水原油温度升高10 ℃左右,含水率仅降低2 个百分点左右,不能达到外输指标。原油在三相分离器有限的停留时间内,利用提高来液温度达到原油脱水目的受到限制。系统中储罐有充足的停留时间,在整个试验测试过程中,储罐不但起到了储存的作用,而且通过切除底水,保证了外输含水率达标,表现出强大的脱水能力。充分利用整个系统而不局限于三相分离器的脱水能力,能够节约能源,提高系统的经济性和可靠性。

利用三相分离器分出的原油含水率与温度的关系,可以定量计算不同温度条件下三相分离器的分离效果。在来液温度为40 ℃条件下,三相分离器分出原油含水率为6%左右。按照进储油罐脱水温度(52 ℃) 考虑,三相分离器前换热工艺需要将含水率为78.3%的原油温度升高12 ℃,其热负荷为1 071.2 kW。储油罐前换热工艺中三相分离器的分离效果虽然有所降低(达到6%左右),但通过换热提高进入储油罐原油的温度,利用储罐脱水能力可以实现经济脱水,脱水加热能耗仅为三相分离器前换热工艺的13.7% (147.0 kW),加热能耗节约86.3%,节能效果非常显著。不同方案加热负荷对比情况见表1。此外,储油罐前换热工艺中换热器内原油含水率低,不易产生腐蚀和结垢,运行较为可靠;虽然储罐来液含水量增加,由三相分离器前换热工艺的18 m3/d 增加到39 m3/d,但是增加数量有限,现有底水提升泵能够适应这一变化。综合考虑,推荐储油罐前换热工艺,该工艺既降低了原油的加热负荷,还能降低污水温度,减少污水站降温负荷。

表1 不同方案加热负荷对比情况Tab.1 Comparison situation of heating loads in different schemes

4 结论

1) 利用储油罐实现轻质原油低温沉降脱水,可以降低对供热介质温度的要求,使热泵的供热介质能够满足轻质原油脱水加热需要。

2)充分利用储油罐的脱水能力,加热三相分离器分出的较低含水原油,可以实现原油脱水并能够降低脱水工艺的加热能耗。加热工艺中原油含水率对脱水能耗的影响非常显著,应尽量避免对高含水原油加热。

3)利用三相分离器分出原油含水率与温度的关系,建立三相分离器分离性能的数学模型,可以开展分离温度对系统用能的定量分析与优化。