自张式膨胀管技术的研究与应用

2024-01-30龚恩德邓祖保喻荣华

龚恩德,邓祖保,马 敏,喻荣华

(安徽省地质矿产勘查局327 地质队,安徽 合肥 230011)

0 引言

从近年施工的复杂岩层来看,水敏性地层多次封水泥固壁,在同径状态下透孔时易被扫掉,固壁效果较差,钻孔裸露时间较长,最后造成坍塌,无法继续钻进。钻孔护壁、固壁最有效的办法是下套管,但在深部复杂地层中,为了确保钻孔能钻进到预定深度,在进行套管层次和钻孔结构设计时,多采用多级钻孔结构并预留足够多的套管层次,造成钻进成本急剧增加;如采用下飞管措施,一方面较难控制,另一方面必须改变钻孔结构。

自1998 年以来,美国的威德福公司开发出膨胀管技术并成功用于石油钻井中,在2003 年前后进入我国石油部门试验使用,发展成为一种能够有效解决油气井钻探和岩心钻探中地层复杂情况的新兴技术,但受套管直径制约,该技术多应用于油气井勘探、井管修复等领域,难以应用到小口径岩心钻探中。

针对强水敏、易坍塌的复杂地层,采用一种能够适用于小口径岩心钻探的孔内膨胀管技术,不改变钻孔结构,下入孔内套管操作简单可靠,不仅节约泥浆等处理费用,也可以大大提高钻进效率,是一种有效的处理此类地层的手段。

1 自张式膨胀管护壁原理与工艺流程

1.1 护壁原理

自张式膨胀管护壁技术是指采用具有弹性的钢管作为膨胀管,借助膨胀管投入器(内置膨胀管)退出机构将膨胀管定位于扩孔的复杂地层孔段并解除外管约束,膨胀管依靠自身弹性张开实现钻孔护壁[1-4]。自张式膨胀管护壁主要分为扩孔与膨胀管下入两个工艺流程,第一是在钻孔中需要设置膨胀管的孔段进行扩孔;第二是用钻杆将特制的膨胀管投入器(内置外径不大于投送器内径的膨胀管)下入到预定孔段,利用钻杆内循环冲洗液压力退出膨胀管投入器,内置膨胀管在预定孔段张开[5-7]。

1.2 扩孔与投送工具

1.2.1 扩孔工具

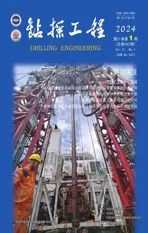

如图1 所示,扩孔钻具主要是利用钻柱内高压冲洗液为动力,推动活塞下行,活塞推动刀片伸出,然后回转进行扩孔。核心构件为缸套、柱塞、扩孔片,缸套为空心圆筒状,上部容纳柱塞的最粗部位,下部容纳复位弹簧。上部内径为标准圆,中下部内径在标准圆的两侧各加一条方形内泻水槽,以便正常扩孔时冲洗液能顺利流通;柱塞是由多个圆柱体和圆锥体组合的长圆柱状体。上部直径最大,以便接受冲洗液的压力。下部各个小直径圆柱体和圆锥体是为了将扩孔片推出[8-9]。扩孔片为方柱状体。在与岩石接触处,镶焊有金刚石复合片。此外为了保证核心部件能够顺利工作,配有压缩弹簧,保证水泵卸压后柱塞能够复位以方便扩孔片收回而将钻具提出孔外。

图1 扩孔钻具结构与工作原理Fig.1 Structure and working principle of reaming drill tool

1.2.2 膨胀管

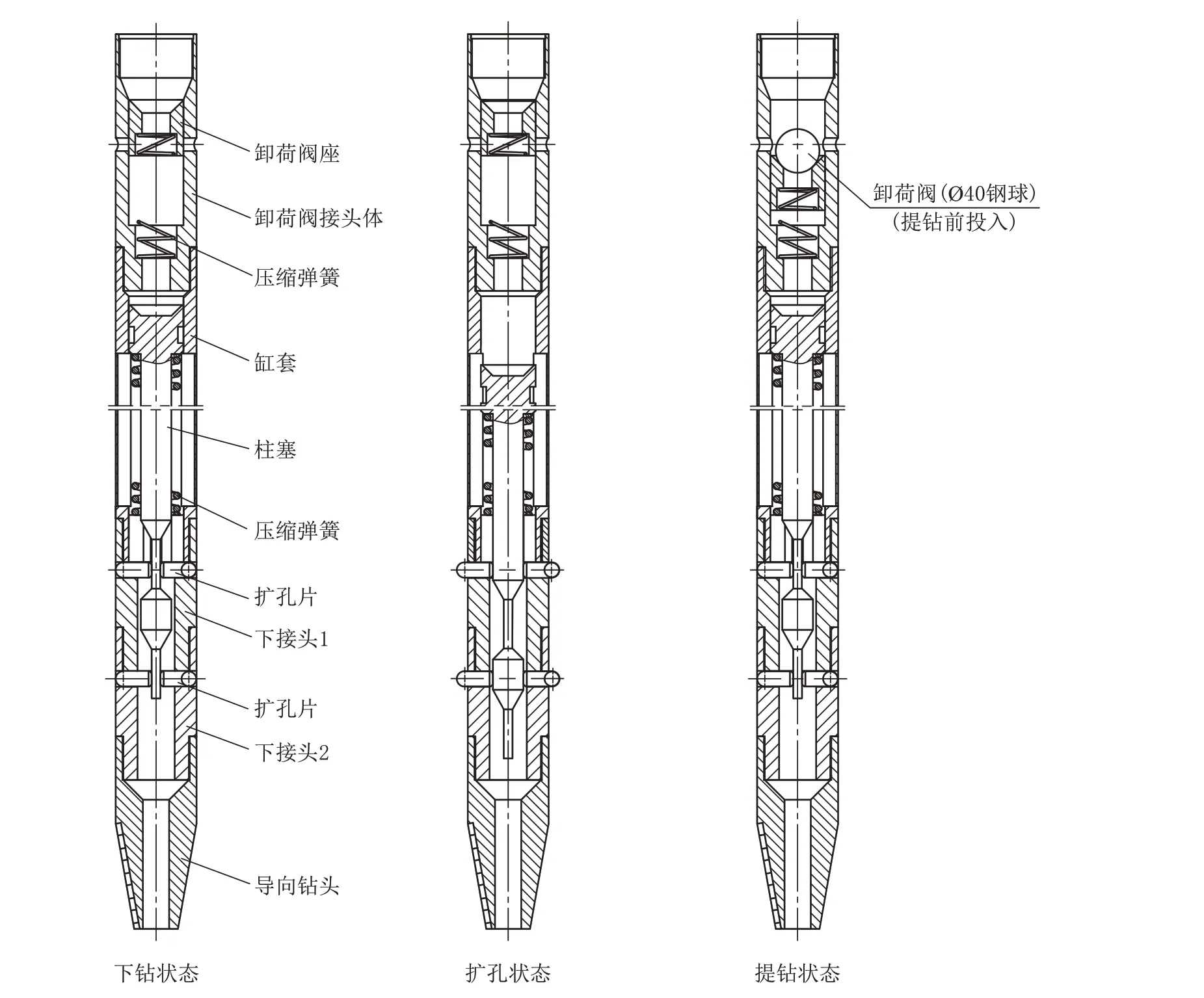

膨胀管材料为优质碳素结构钢,管径根据膨胀后的外径确定。如图2 所示沿轴向将其切割成一条上下贯通的切割缝,然后卷制成外径≯70 mm 的膨胀管并放入外径76 mm 膨胀管投送器外管中。膨胀管投入器下入到预定孔深,利用冲洗液压力(设计5~6 MPa)将投送器外管退出,膨胀管在解除外管约束后利用其本身的弹性自动张开并基本恢复至原坯管径,停泵后,膨胀管投送器提出孔外。如遇不连续复杂地层孔段或是孔段较长,可重复多次下入该膨胀管[10]。

图2 膨胀管材Fig.2 Expansion tube material

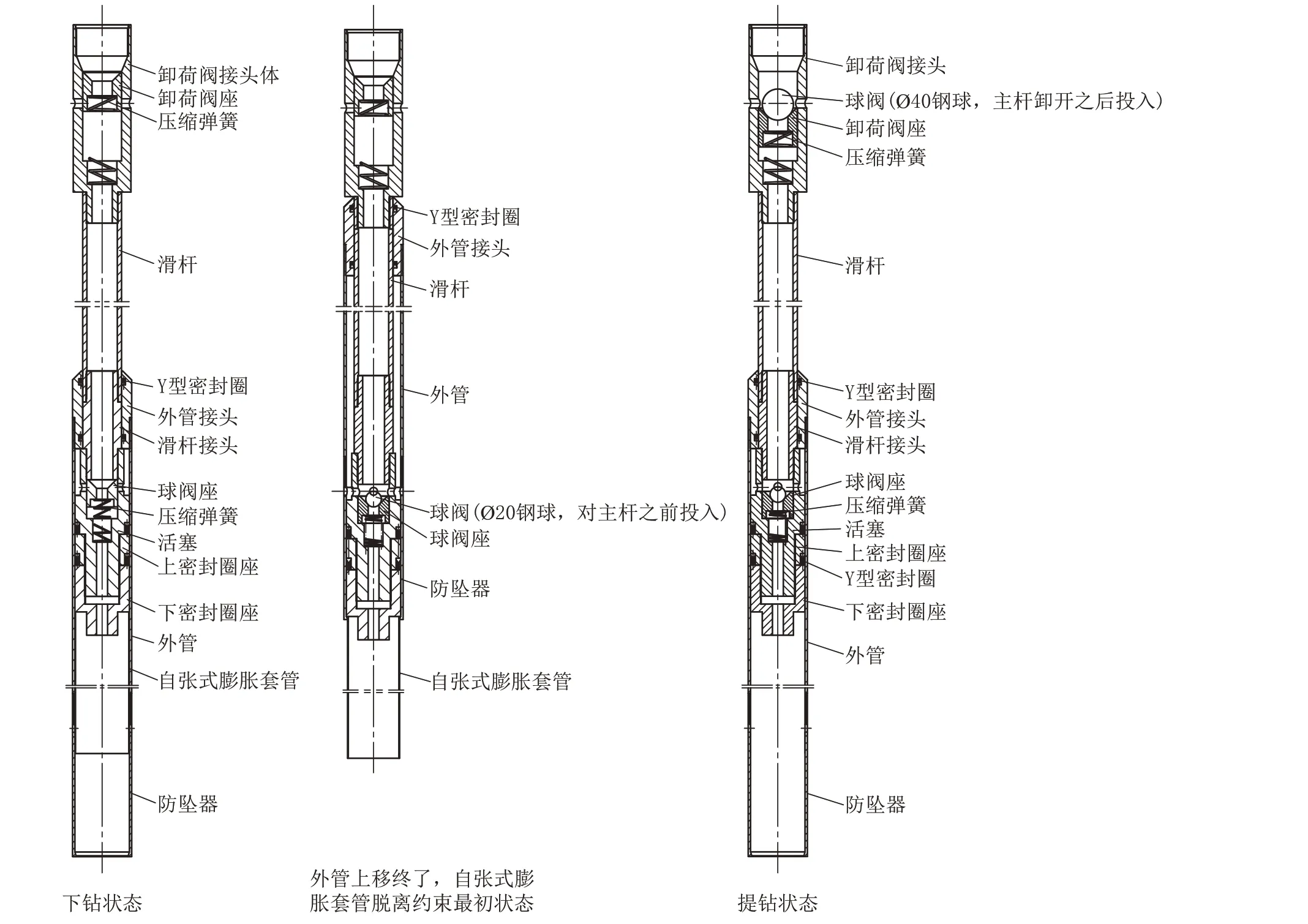

1.2.3 膨胀管投送器

膨胀管投送器结构组成如图3 所示。核心构件为活塞、滑杆、外管和外管接头。活塞为空心圆筒状,内部设置了压缩弹簧、通水球阀座,下钻时可通水;活塞在球阀座位置设有水平方向通水孔,是冲洗液进入外部密封空间的通道;活塞上部为丝扣,安装时与滑杆接头连接,活塞下部设置密封圈座便于安装密封圈。滑杆是一根外表光滑的空心圆杆,两端是丝扣,下端连接滑杆接头,上端连接卸水阀接头体。外管是一根内外光滑的空心圆管,内部容纳用特殊方法压入的自张式膨胀性套管,两端是丝扣,上端连接外管接头,下端连接防坠器防止自张式膨胀性套管在下钻时坠落。为了避免提钻时出现拔活塞现象,在滑杆上部加装有卸水接头,提钻时由孔口投入钢球阀,由于钻杆内的水柱下压球阀,球阀下行压缩球阀座和弹簧,钻杆内的冲洗液通过泄水孔排出。

图3 自张式膨胀管投入器的3 种状态Fig.3 Three states of the self-expanding tube injector

当装有膨胀性套管的投入器准确下到扩孔部位时,利用冲洗液的能量推动约束膨胀性套管的外管上行,解除约束的膨胀性套管在其自身张力作用下自然弹开而固定在对应的扩孔段。可利用泵压变化来判断膨胀性套管是否弹出,当投入器外管正常退出时,压力从大到小逐渐变化(克服膨胀性套管与外管的摩擦阻力和钻孔深度的背压)。如果膨胀性套管没有弹出,则水泵处于憋泵状态。提钻时利用卸荷阀卸去钻杆内部水柱的背压,防止出现提钻拔活塞现象[11]。

1.3 工艺流程

(1)扩孔:利用泥浆泵输送的高压冲洗液的压力将扩孔刀片推出并借助钻具回转作用进行扩孔。扩孔结束后,冲洗液停止循环,扩孔刀片在弹簧回弹和孔壁挤压作用下缩回。可借助于泵压变化来判定扩孔刀片是否伸出,若扩孔刀片无法伸出,则扩孔钻具内冲洗液将无法排出,导致泥浆泵憋压;若扩孔刀片顺利伸出,则泵压表将显示在一个大致稳定的数值范围(设计在1 MPa 左右)。扩孔刀片主材为金刚石复合片,主要考虑在5 级以下软岩层扩孔,可将孔径76 mm 扩至92 mm。

(2)投入器安装:首先,用特殊方法将自张式膨胀性套管压入外管内,在外管下部连接防坠器。其次,在活塞下部装入Y 型密封圈和上下密封圈座,在活塞上部装入压缩弹簧和球阀座,并连接滑杆接头。然后,将滑杆从外管接头中心穿过,滑杆下端与外管接头连接如图4 所示,上端与卸荷阀接头连接。再将装好密封圈和滑杆的活塞组件从外管的上端轻轻锤击装入外管,用自由钳上紧外管与外管接头。最后,在卸荷阀接头体内装入压缩弹簧和卸荷阀座等。钻具组装完毕,量好尺寸就可以下孔。

图4 滑杆与外管接头Fig.4 Sliding bar and outer pipe joint

(3)胀管:将钻具下到预定孔深时,接主动钻杆之前将Ø20 mm 钢球阀投到钻杆内,然后连接主动钻杆并下到欲胀管的精确位置锁定。开泵观察泵压表变化,泵压从小到大,此时泵压稍降又上升到最大,然后泵压呈波浪状下降到最小,此为投入器工作正常状态。开泵若出现憋泵,中途无泵压下降,则活塞卡死。不论投入器工作是否正常,开泵送水结束后都必须提钻[12]。

(4)提钻:将主动钻杆提到孔口卸开,向钻杆内投入Ø40 mm 卸水钢球阀,挂上提引器打开夹持器并用大锤轻轻敲击钻杆,试提孔内钻杆,如果提不动,再轻轻敲击钻杆并用自由钳转动钻杆,一般情况下都可顺利提起钻杆。

(5)投入器的卸开检查:在地面先用清水冲洗外表,然后用自由钳将外管拆卸。如果内管没有排出,也需要将外管拆卸,检查活塞部位是否卡死。

2 自张式膨胀管膨胀理论分析计算

在材料力学上可以把钻孔内膨胀管的横截面看作曲梁受力弯曲问题进行分析:取膨胀管的横截面并建立坐标(如图5 所示),钻孔内径为r,自然状态的膨胀管外径为r+Δr,忽略轴心因管材的弹性变形而发生的轴心位置的变化及钻孔中水压的影响,则管材受弯曲作用时,其曲率变化为(1/r)-(1/r+Δr)。

图5 材料受力状态示意Fig.5 Schematic diagram of material stress state

因材料力学曲梁弯曲变形公式有:1/ρ=M/EJ(ρ为曲率半径,1/ρ为曲梁弯曲变形后的曲率),所以在此有:(1/r)-(1/r+Δr)=M/EJ,运算后略去高阶变量,有:

如图5 所示,弧所对应的中心角φ,设p为膨胀管环上所承受的单位面积的压力,M为外力作用在C 截面的弯矩。

则Mφ=ps·(s/2)·b=(p/2)·s2b=(pb/2)·[2rsin(φ/2)]2=2pbr2·sin2(φ/2)。

代入(1)式得:Mφ/EJ= Δr/r2=(12/Ebh3)·2pbr2·sin2(φ/2)。

故:EΔrh3=(24pr4)·sin2(φ/2)

变形后:

式中:p——钻孔壁对膨胀管的压力,Pa;s——弧长,m;r——钻孔半径,m;E——材料的弹性模量,GPa;J——材料的惯性矩,J=bh3/12,m4;b——管子长度,m;h——管子壁厚,m。

在式(2)中,当φ=π 时,则可以推出:

根据公式:σ=My/J,W=J/y,推出作用在C 截面的最大弯曲应力为:σmax=Mmax/W。

所以有:

式中:y——所选截面的纵坐标轴,m;W——材料的抗弯截面模量,W=bh2/6,m3;b——管子长度,m;h——管子壁厚,m。

结合式(3)、(4)试算结果,取:

代入式(3)得:

代入式(4)得:

通过理论计算说明:p较小,是个与sin2(φ/2)成反比变化的量,管材在钻孔中膨胀后给孔壁的压力较小且随角度变化。由外部约束引起的σmax较大,且是个与sin2(φ/2)成正比变化的量,最大值接近强度极限σb(Q235 通常取480 MPa),这和宏观分析与金相检验结果一致:管材的内力介于弹性极限和强度极限之间即只能靠塑性变形来保持状态[13]。

理论分析是为了更好的接近和指导实践及材料的选型,

从以上推导可以得出:

即外部约束和材料的几何尺寸Δr(半径的前后变形量)、h(所选管材的壁厚)、r(钻孔半径)等因素对p、σ的影响较大(材料的力学性能是在外力作用下产生的)。而φ对p、σ影响与材料的选择没有关系,它仅表达的是内力与所选择坐标的客观状况。如果仅用一个力(最大力或平均力)来表述膨胀管在钻孔中的状态都不如用上述两个表达式更真实[14-15]。

综上,如能选择弹性极限σs远大于Q235 的弹簧钢材料制造管材,其效果会远高于目前的状态,但其加工或采购的难度都较大。膨胀管制作中,选用材质为Q235 的Ø100 mm 直缝焊管,壁厚0.7 mm,将管材沿轴向剖开并按Ø90 mm 的外径裁去多余部分。

3 室内试验及野外生产应用

3.1 室内膨胀管试验

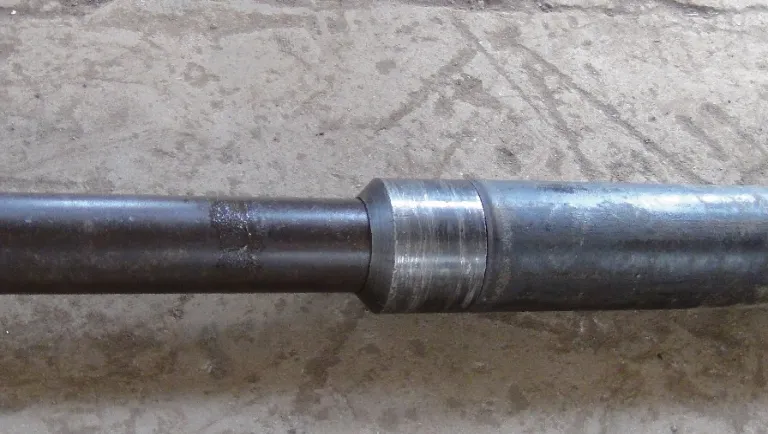

室内膨胀试验采用直径较大的、壁厚为0.7 mm的优质薄壁钢管,将其沿轴向切割一条贯通缝,通过卷管机械将其卷成直径70 mm 的周向部分套叠管子,并将该管压入专用膨胀管投送器的外管内进行水压试验(见图6)。试验采用BW-150 型泥浆泵,按一挡泵量32 L/min、最大泵压为6 MPa 进行流量和压力控制,约需2~3 min 完成。经反复试验和验证,膨胀管均能弹开至原直径(即Ø89 mm),基本符合设计要求。

图6 膨胀管的制作与安装Fig.6 Manufacture and installation of expansion casing

试验过程中,两次遇到泵压升高至8 MPa 膨胀管未能退出投入器外管的状况,经事后检查,确定是由于在卷制膨胀管过程中,未将管口倒角,造成膨胀管管端顶入水压接头部位而与外管卡死[16-18](见图7)。

图7 膨胀管管端出现的问题Fig.7 Problems at the end of expansion pipe

3.2 野外试验应用

3.2.1 钟山何家大岭矿区试验应用

钟山何家大岭铁矿SZK901 孔,该钻孔开孔孔径110 mm,下入5 m 孔口管,用Ø91 mm 口径钻进至35 m,下入Ø89 mm 套管,换Ø77 mm 金刚石绳索取心钻具进行钻进。钻进至孔深80~85 m 时揭露有凝灰质泥岩(见图8),该层岩石松散,遇水极易坍塌,是强水敏地层。考虑到该段岩层易坍塌、掉块,且水泥封堵固壁的效果不理想,所以选择在该孔段进行膨胀管护壁操作试验。

图8 SZK901 孔凝灰质泥岩段的岩心Fig.8 Cores of the SZK901 hole tuffaceous mudstone

首先,下入扩孔钻具将80.89~84.89 m 孔段扩孔至Ø91 mm,扫孔,卸开主动钻杆回水卸压,使扩孔刀具收回,提钻。然后,用钻杆下入膨胀管投入器(内置膨胀管),下入底端位置为84.29 m,开泵弹出膨胀管固定在扩孔段,最大泵压为5.5 MPa,开泵时间2 min。最后,下入该孔段取心钻进钻具组合,钻头直径为76.8 mm,扩孔器直径为77.3 mm,下钻至92 m 孔深,未遇到任何障碍,提钻。

下入膨胀管后开始钻进作业,泵压从原先的4~5 MP 降至3~4 MP,直到钻进结束,该孔未出现任何异常问题,终孔孔深为438.64 m,本次试验达到了预期的效果。

3.2.2 小包庄矿区试验应用

小包庄矿区位于安徽省庐江县罗河镇罗河铁矿区外围的庐江、枞阳交界处,通过普查钻探揭露,矿区地层特别复杂。该矿区地层主要为粗安岩、角砾岩、凝灰岩和凝灰质粉砂岩等火山岩,这几类岩石都存在强蚀变,特别是凝灰岩,属于强水敏(遇水膨胀)岩层,钻进过程中极易出现垮塌、掉块现象,施工稍不注意,就会产生糊钻、烧钻、埋钻和卡钻等事故。

小包庄矿区SZK801 孔,设计孔深为1200 m。钻进施工中在392.3~396.8 m 处发现易膨胀、坍塌的凝灰岩,确定在392.5~396.5 m 孔段先进行扩孔然后下入膨胀性套管。扩孔前先进行换浆,以免泥沙将扩孔钻具内活塞卡死无法活动,下入扩孔钻具到预定位置后,开泵进行扩孔作业,泵压约为6.0 MPa,扩孔钻进时间约110 min,扩孔长度为4 m。提钻然后下入膨胀管投入器(内置膨胀管),下入底端位置为396.2 m,开泵弹出膨胀管,最大泵压约为5.5 MPa,开泵时间约2 min。为了保证膨胀管固结,下入膨胀管后在该孔段采用水泥封固,一天后进行透孔,随后进行钻进作业,顺利钻进至1210.15 m结束。

小包庄矿区SZK402 孔,该孔设计孔深为1000 m。钻孔在415~422 m 处遇易膨胀、坍塌的凝灰岩。扩孔孔段为415~422 m,下扩孔钻具至415 m 开泵进行扩孔,泵压为3~4.5 MPa,扩孔时间为110 min。分两次下入膨胀管机具,第一次下入至412 m 时遇阻,上下活动钻具后通过,下入底端位置为418.2 m,开泵弹出膨胀管至对应扩孔段,最大泵压约为6.0 MPa,开泵时间约3 min。第二次下入膨胀管机具至底端位置421.8 m,开泵弹出膨胀管至对应扩孔段,开泵最大泵压约为5.5 MPa,开泵时间约3 min。为了保证两根膨胀管之间的搭接,下入炮弹钻头至膨胀管部位,缓慢回转至422 m,未遇任何障碍,然后采用水泥封固,第三天下入正常钻进用金刚石钻具。钻头直径为76.8 mm,扩孔器直径为77.3 mm,顺利下钻至孔底钻进,直至1061.21 m 终孔。

4 结论及建议

(1)自张式膨胀管护壁技术作为地质岩心钻探领域钻孔护壁的一种新技术新方法,施工操作简单、可靠、易于定位,适用于多孔段水敏性、易坍塌地层的护壁,可为今后类似钻探工程提供借鉴。

(2)通过试验研究,膨胀管自张性能受制作管材的材质、尺寸、厚度等影响不能充分发挥,影响护壁效果,钢材厂家应进一步做好管材的保障与供给。

(3)进一步加强深孔、超深孔应用研究,扩大使用范围,为深部地质找矿提供关键技术支撑。