钻柱腐蚀疲劳寿命评价和影响因素分析

2024-01-30苏堪华刘德平万立夫余星颖

苏堪华,刘德平,简 旭,孙 政,万立夫,卓 云,余星颖

(1.重庆科技学院石油与天然气工程学院,重庆 401331;2.中国石油集团川庆钻探工程有限公司川东钻探公司,重庆 400021;3.中国石油集团川庆钻探工程有限公司试修公司,四川 成都 610056)

0 引言

油气钻井过程中钻柱受力复杂,在受到酸性气体影响后易发生钻柱断裂情况。为了避免出现钻具事故,现场对于钻柱的剩余寿命非常关心。希望根据现场实际情况,结合合适的理论模型评价钻柱腐蚀疲劳寿命[1-3]。目前国内外钻柱腐蚀及疲劳计算已有不少的理论和实验模型,实验研究主要集中在小试样模拟和钻杆实物测试上,基于累积疲劳损伤理论和断裂力学理论进行分析[4-7]。其中,累积疲劳损伤理论主要通过试验确定管柱的S-N 曲线,根据现场实际工况计算钻柱承受的载荷,结合S-N 曲线确定疲劳循环次数,以此判断疲劳损伤情况。而断裂力学理论主要通过确定钻柱裂纹几何形状和应力强度因子,根据应力条件和相关模型求得裂纹疲劳寿命。虽然钻柱疲劳预测理论研究不断深入和完善,国内外学者的研究得出了多种模型,但是如何和现场工况结合,能够快速和一定程度的进行寿命评价和预测仍存在困难。其中Hansford 等[8]提出了一套用于计算旋转通过严重狗腿度的钻杆累积疲劳破坏的方法,被美国石油学会API RP 7G 标准和我国国家标准GB/T 24956 采用,被认为是目前可用来估算累积疲劳破坏的一种具体方法[9-10]。

本文结合疲劳系数法、寿命百分数法和旋转计数法等不同的钻柱疲劳计算方法,从满足现场钻具使用寿命快速分析和判断的需要出发,对现场钻柱疲劳寿命和主要影响因素进行了评价分析,并在现场工况下量化了钻具剩余使用寿命,分析结果可为现场判断钻柱疲劳失效提供支持。

1 井筒内的钻柱受力分析

1.1 钻柱轴向力

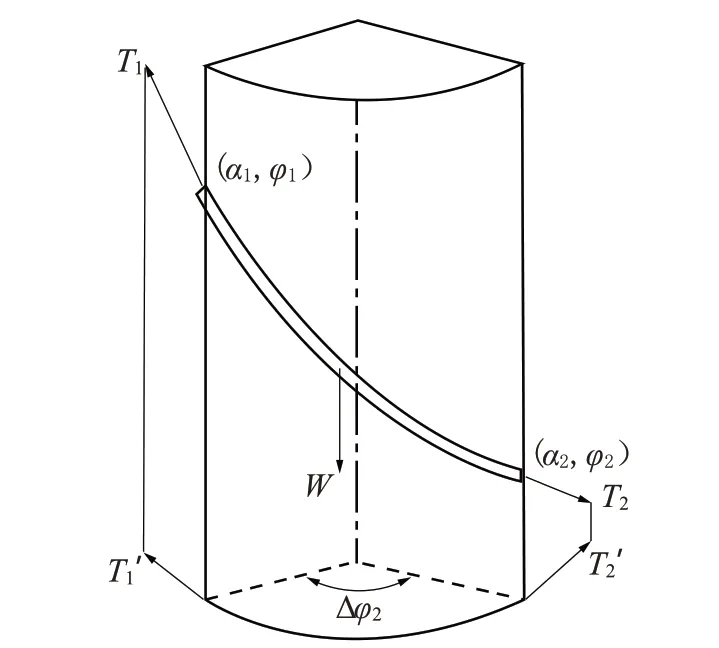

假设钻柱微元段与井眼全段接触,钻柱受力如图1 所示[11-12],考虑钻柱和井壁之间的摩阻阻力,则可得到钻柱轴向力计算公式如下:

图1 钻柱受力示意Fig.1 Stress diagram of drill string

式中:T1、T2——单位长度钻柱上端和下端所受轴向力,N;W——单位长度钻柱浮重,N/m;αˉ——平均井斜角,αˉ=(α1+α2)/2,rad;μ——摩擦系数,无量纲;FN——钻柱与井筒接触力,N。

钻柱与井筒接触力,可根据Johancsik 推导的经典计算模型获得[13],如式(2)所示:

式中:α1、α2——计算井段的上、下井斜角,rad;φ1、φ2——计算井段的上、下方位角,rad。

1.2 钻柱循环应力

循环应力是指钻柱每次旋转时发生变化和反转的应力分量,只有弯曲应力和屈曲应力会经历这种逆转。弯曲应力是在钻柱经过弯曲井段时引起的,此时钻柱一侧受拉,另一侧受压,在管体外侧应力达到最大值,并在钻柱旋转时发生变化。在一定的计算井段内,由于曲率k的变化[11],引起的钻柱弯曲应力计算如式(3)所示:

式中:σbend——钻柱弯曲应力,Pa;ro——钻柱接头半径,m;k——井眼曲率,rad/m;E——钻柱弹性模量,Pa;Δl——计算井段长度,m。

当钻柱发生屈曲时将引起钻柱应力变化,屈曲应力计算如式4 所示:

式中:σbuck——钻柱屈曲应力,Pa;Ta——钻柱真实轴力,N;Po——管外液柱压力,Pa;A——钻柱的横截面积,m2;r'——视半径,井眼内壁到钻柱外壁距离的一半,m;I——钻柱惯性矩,m4;Do——钻柱外径,m;Di——钻柱内径,m。

1.3 钻柱疲劳极限

由于轴向力影响钻柱疲劳,轴向力导致疲劳极限降低的程度使用古德曼关系表示[14],具体如式(5)、(6)、(7)所示:

2 钻柱疲劳计算方法

2.1 基于疲劳系数的计算方法

该方法定义疲劳系数为钻柱弯曲和屈曲应力的组合与疲劳极限的比值[14],当其值<1 时表示钻柱未发生疲劳破坏,疲劳系数Rf计算公式如下:

首先根据式(1)和(2)得到给定条件下的钻柱轴向力,将该轴向力T1代入式(4)可以得到钻柱屈曲应力σbuck,对T1进行判断后代入式(5)或(6)可以得到轴向力影响下的钻柱疲劳极限σ'limit,结合式(3)计算的钻柱弯曲应力,代入式(8)即得到钻柱疲劳系数,Rf=1 表示钻柱发生疲劳破坏。

2.2 基于寿命百分数的计算方法

《钻杆设计和操作极限的推荐规程》(API RP 7G)和《石油天然气工业钻柱设计和操作限度的推荐作法》(GB/T 24956)标准采用计算旋转通过严重狗腿度的钻杆累积疲劳破坏,结合图版和修正公式,识别钻柱疲劳[9-10],其中的修正公式如下:

式中:Lifef——钻柱已使用寿命百分数,%;Lifec——标准图版对应的已耗寿命百分数,%;RPM——实际钻柱转速,r/min;ROP——实际机械钻速,m/h。

该计算方法考虑了狗腿度、轴向力、钻速、转速等影响,可用于计算钻柱使用寿命。其中,轴向力根据式(1)和(2)得到。

2.3 基于旋转计数的计算方法

在高曲率井段,由于钻柱旋转将造成的累积疲劳破坏。该方法基于旋转计数的原理,根据钻柱在高曲率井眼中的弯曲应力,确定钻杆可以承受的旋转周数,由此对照钻杆已旋转的周数可以判断疲劳破坏的级别[9-10]。在大曲率井眼中,钻柱旋转周数与预计的发生疲劳的总周数的比值即为钻柱已消耗的疲劳寿命比例。

2.4 腐蚀对钻柱疲劳系数计算方法的影响

当钻柱在腐蚀性环境使用时,其疲劳寿命将大大降低,疲劳寿命都相对较短。如果钻柱用于腐蚀性环境,如盐水、二氧化碳或硫化氢环境,则需要降低疲劳极限,对式(8)中的疲劳极限进行修正,从而得到考虑腐蚀的钻柱疲劳系数。由于不同腐蚀介质、腐蚀程度下的疲劳极限降低幅值不同[15-17],因此,需要根据室内腐蚀实验或现场经验进行修正系数(0~1)选择。

2.5 腐蚀对于钻柱寿命百分数和旋转计数计算方法的影响

对于基于寿命百分数的计算方法,在无腐蚀环境中,一般考虑的狗腿度范围是>3°/30 m 的井段;而在高腐蚀环境中,则范围降低为狗腿度>2°/30 m的井段。

对于基于旋转计数的估算方法,由于原标准中并未给出腐蚀的影响。考虑到在腐蚀环境下的影响,本文对发生疲劳失效的最大转数进行系数修正,需要根据室内腐蚀实验或现场经验取值范围为0~1。如系数取0.1,则发生疲劳失效的最大转数107变成106。

3 某区块钻柱疲劳寿命分析

3.1 计算条件

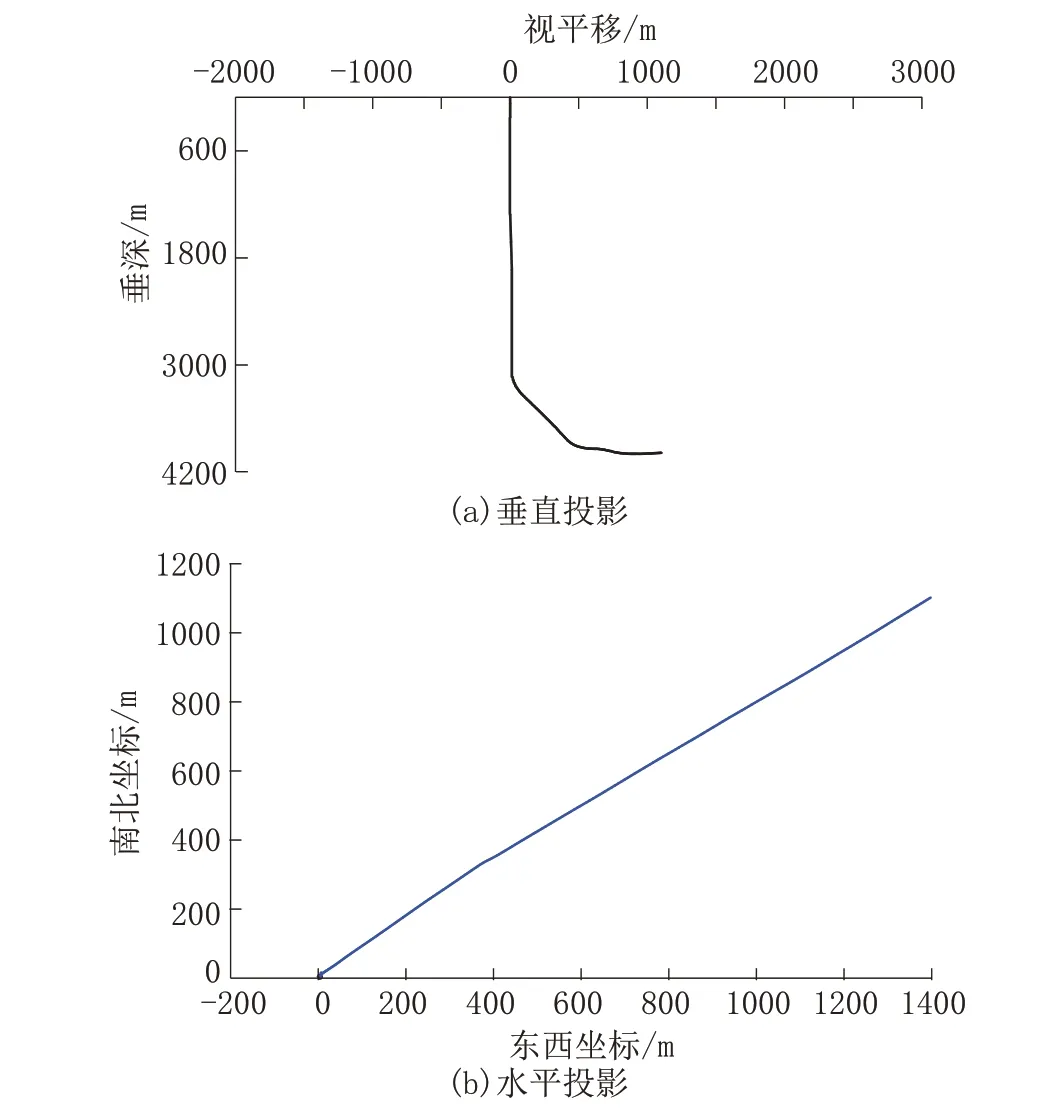

以XXX002-3 井的四开数据为例进行分析,井眼轨迹见图2。

图2 XXX002-3 井垂直和水平投影Fig.2 Vertical and horizontal view of well XXX002-3

套管层次:四开结构,其中第4 开井深5121 m,钻头尺寸Ø149.2 mm,上层套管尺寸Ø177.8 mm,上层套管鞋深度3886 m。

钻具组合:Ø149.2 mm PDC 钻头0.19 m+1.5°无扶弯螺杆6.38 m+Ø120.0 mm 无磁钻铤6.83 m+Ø101.6 mm 加重钻杆15 根141.44 m+Ø101.6 mm钻杆1 根9.63 m+Ø120 mm 水力振荡器6.74 m+Ø 101.6 mm SS105 钻杆。

四开钻井液性能:密度1.05 g/cm3、塑性粘度16mPa·s、动切力5 Pa、初/终切2/3 Pa。

3.2 钻柱拉力和应力分析结果

根据前面的分析,钻柱疲劳主要发生在旋转钻进过程,钻柱上承载变化的弯曲和屈曲应力,由式(1)至(4)并结合钻井参数,可以得到四开钻柱有效拉力、弯曲和屈曲应力结果如图3 所示。

图3 钻柱有效拉力和应力Fig.3 Effective tension and stresses of drill string

3.3 四开钻柱疲劳分析结果

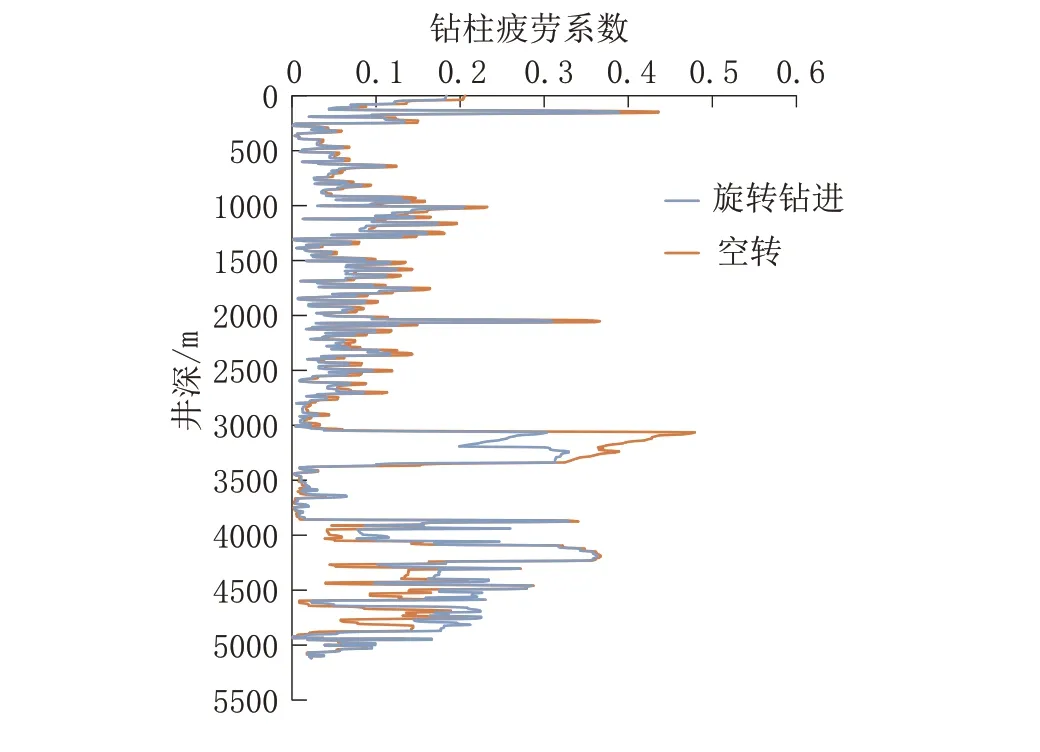

3.3.1 基于疲劳系数的分析结果

钻柱疲劳主要发生在旋转时通过弯曲井段造成,根据2.1 所述疲劳系数计算公式(8),可得到四开钻柱在旋转钻进、提离井底空转工况下的计算结果,如图4 所示。从图中可以看出,整个钻柱最大的疲劳系数为0.479<1,因此从这个概念来说,该井四开钻柱不会发生因为钻柱疲劳而断裂的问题。但根据2.4,如考虑腐蚀的影响,则需要根据室内腐蚀实验或现场经验进行疲劳极限修正系数选择,若本例疲劳极限修正系数取0.75,即疲劳极限降低为极限的75%,根据则整个钻柱最大的疲劳系数增加0.66,则疲劳风险增加。

图4 四开钻柱疲劳系数计算结果Fig.4 Calculation results of fatigue coefficient of drill string for the fourth spud

3.3.2 基于寿命百分数的计算结果

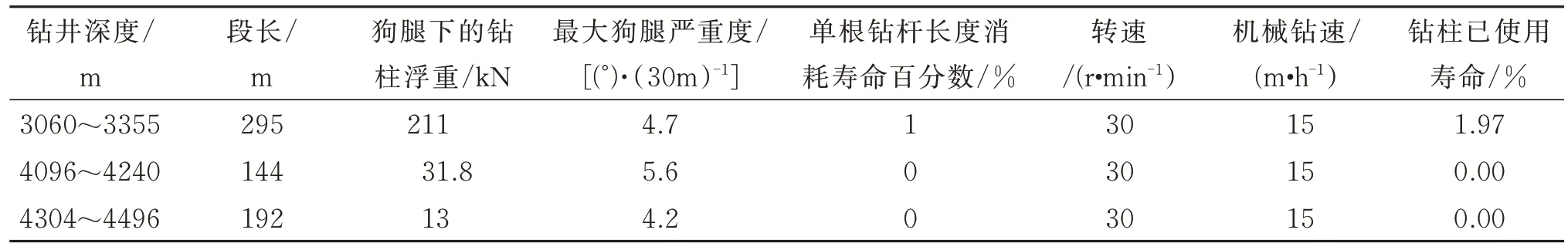

钻柱中上部受到较大拉力载荷,在通过弯曲井段时,易发生疲劳情况。对于严重狗腿度段,在有轻度腐蚀的情况下,根据2.2 所述方法,结合所用钻杆的S-N 曲线,可计算得到钻柱已使用寿命,结果如表1。同样的计算条件下,根据无腐蚀状态的分析数据,则计算的钻柱累积疲劳为0。说明腐蚀对该方法的影响较大。

表1 XXX002-3 四开钻柱已使用寿命分析结果(寿命百分数计算方法)Table 1 Analysis results of drill string service life of XXX002-3 in the fourth spud (by percentage of life calculation method)

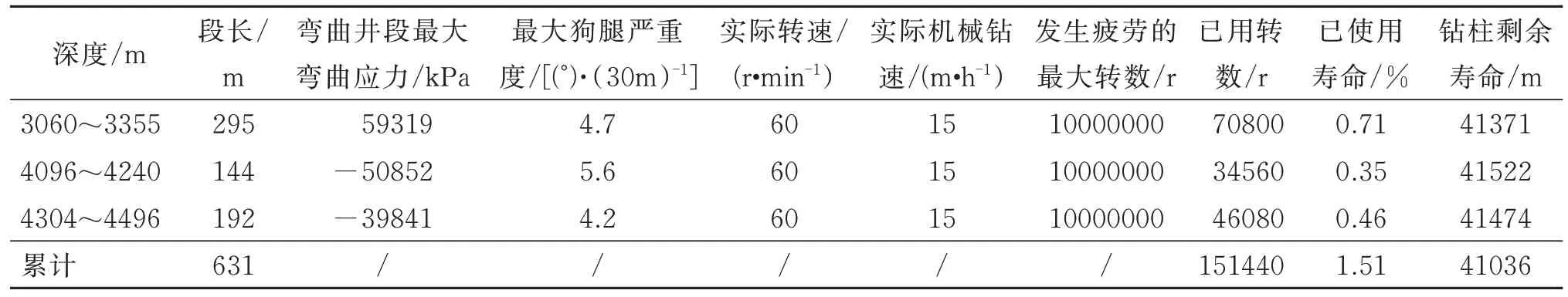

3.3.3 基于旋转计数的计算结果

钻进大曲率井眼中,基于旋转计数法得到的钻柱已消耗的疲劳寿命计算结果见表2。在没有发生腐蚀的情况下,最大发生疲劳的转数按照107计算,钻柱总累计使用寿命是1.51%,折算后的钻杆剩余寿命为41036 m。若发生腐蚀情况,假设转速修正系数取0.1,则最大发生疲劳的转数按照106计算,可得到该部分钻柱使用寿命是15.14%,折算后的钻柱可用于弯曲井段的剩余寿命为3536 m,腐蚀环境将造成钻柱使用寿命缩短。

表2 XXX002-3 四开钻柱已使用寿命分析结果(旋转计数计算方法)Table 2 Analysis results of drill string service life of XXX002-3 in the fourth spud (by rotation counting method)

3.4 钻柱疲劳影响因素分析

第3.3 节对3 种不同的钻柱疲劳计算方法进行了对比分析,发现不同计算方法的结果还是有一定差异。由于疲劳系数方法对于经验系数的依赖较少,因此本节基于疲劳系数方法,对影响钻柱疲劳的因素进行分析。对于现场而言,只要可以根据一定方法获得钻柱的使用寿命预计结果,就可以提前采取预防钻柱的疲劳失效发生。

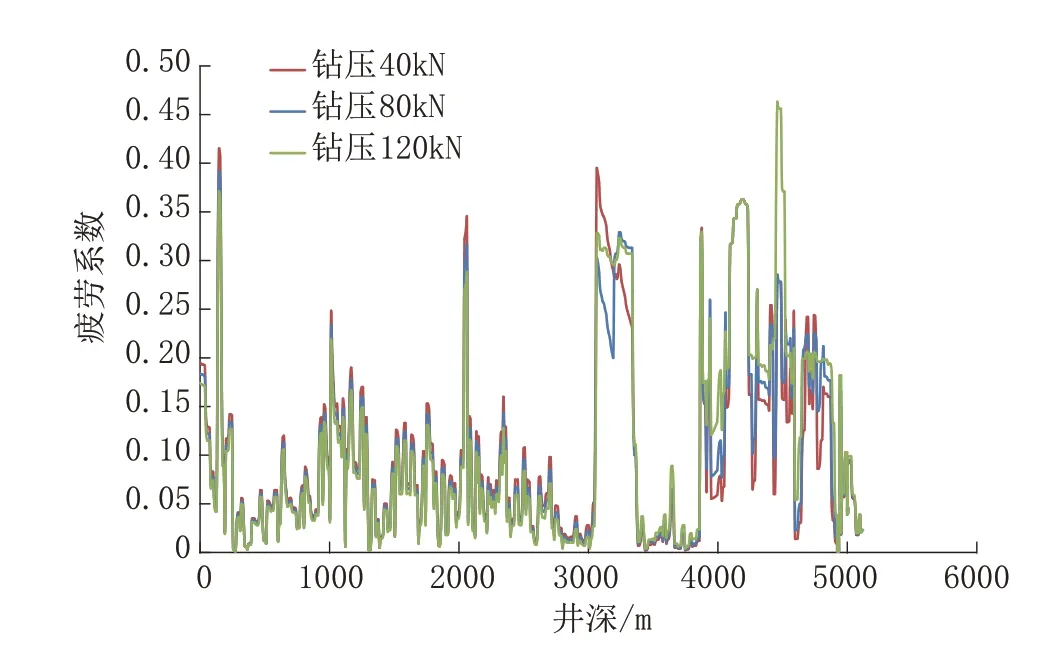

3.4.1 钻压变化对钻柱疲劳的影响

在基本计算条件不变的情况下,施加钻压范围40~120 kN,对比结果见图5。从图中可以看出,在0~3000 m(直井段)钻压对钻柱疲劳影响很小,主要表现在低钻压产生较大疲劳,主要是由于该段钻柱所受拉力在低钻压时较大;进入造斜段到水平段之后,钻压对钻柱疲劳产生较大影响。

图5 钻压对钻柱疲劳影响分析Fig.5 Analysis of influence of bit weight on drill string

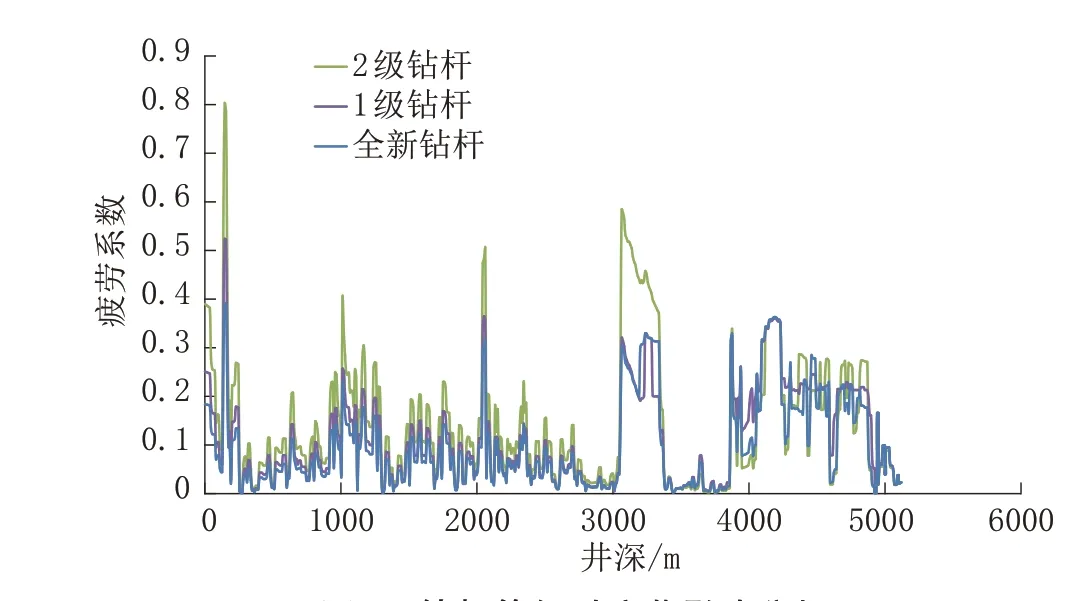

3.4.2 钻杆等级对钻柱疲劳的影响

在基本条件不变(钻压80 kN),对四开钻柱组合采用全新、1 级、2 级SS105 钻杆进行分析,对比结果见图6。从图中可以看出,当在用的SS105 钻杆由全新变为2 级时,其疲劳系数显著增加,这主要是由于钻柱壁厚减小,受力增大,造成疲劳极限降低。

图6 钻杆等级对疲劳影响分析Fig.6 Analysis of influence of drill pipe grade on fatigue

3.4.3 疲劳极限对钻柱疲劳的影响

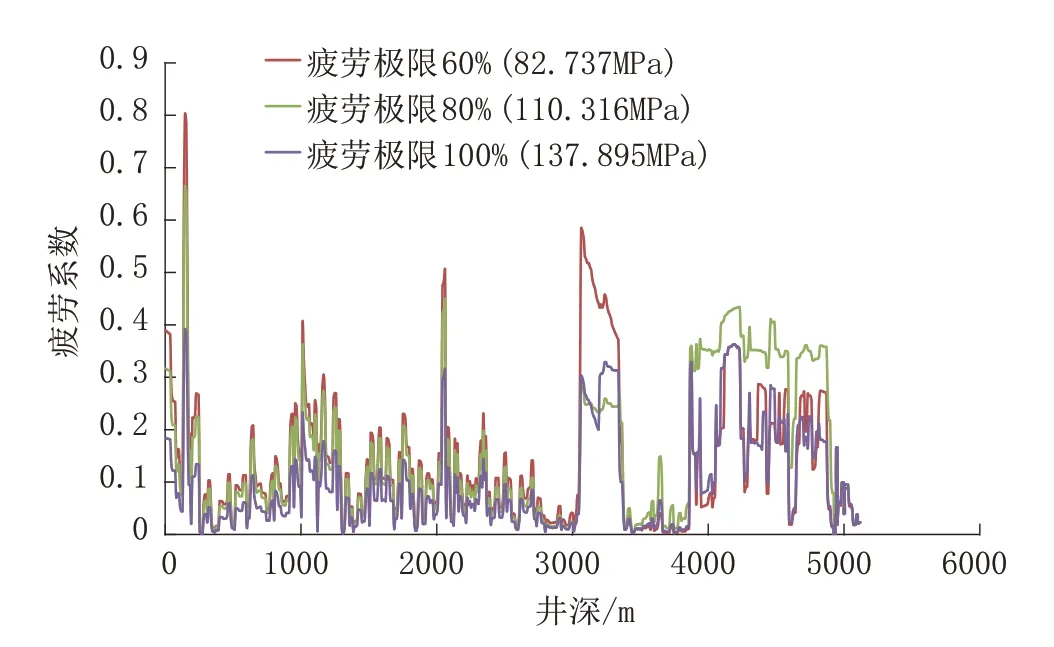

在基本条件不变,当采用的SS105 钻杆,疲劳极限分别为100%、80%、60%时,对比结果见图7。从图中可以看出,当在用的SS105 钻杆疲劳极限降低时,其疲劳系数显著增加。

图7 不同疲劳极限对钻柱疲劳影响分析Fig.7 Analysis of influence of fatigue limit on drill string fatigue

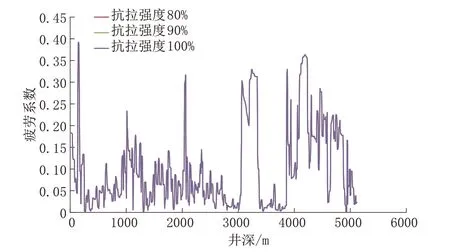

3.4.4 抗拉强度对钻柱疲劳的影响

在基本条件不变,采用SS105 钻杆,其抗拉强度分别降低0%、10%、20%时,对比结果如图8。从图中可以看出,当在用的SS105 钻杆抗拉强度降低时,如果保持疲劳极限不变,则抗拉强度降低对钻柱疲劳不起作用。但是,由于受硫化氢等腐蚀造成的抗拉强度降低,将影响钻杆的疲劳极限降低,因此此处的单一因素分析只能说明在保持疲劳极限不变时抗拉强度降低不直接影响钻柱疲劳。

图8 抗拉强度降低对钻柱疲劳影响分析Fig.8 Analysis of influence of tensile strength on drill string fatigue

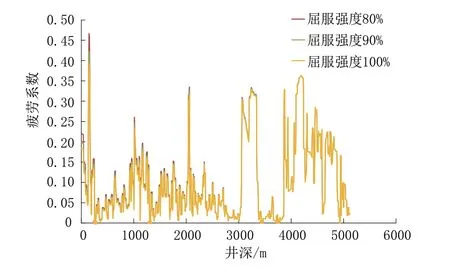

3.4.5 屈服强度对钻柱疲劳的影响

在基本条件不变,采用SS105 钻杆,其屈服强度分布降低0%、10%、20%时,对比结果如图9。从图中可以看出,当在用的SS105 钻杆屈服强度降低时,则对钻柱疲劳起到一定程度的增加作用,且影响主要集中在离井口的上半段,尤其是井口附近。

图9 屈服强度降低对钻柱疲劳影响分析Fig.9 Analysis of influence of yield strength on drill string fatigue

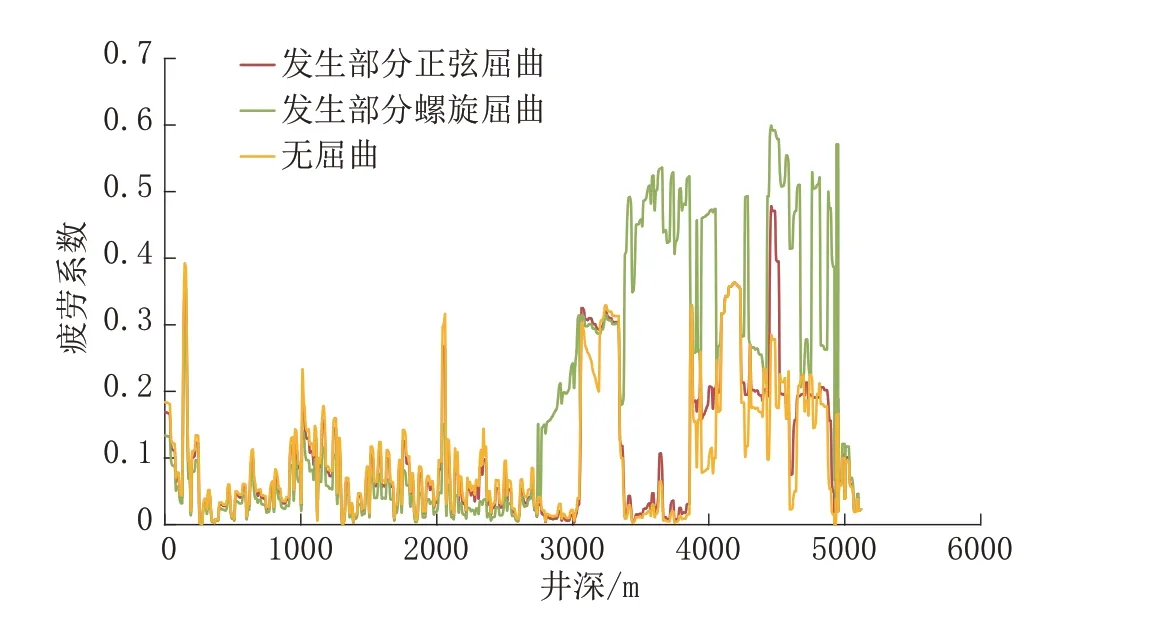

3.4.6 屈曲对钻柱疲劳的影响

在基本条件不变,采用SS105 钻杆,对比钻柱发生螺旋屈曲的结果见图10。从图中可以看出,钻杆螺旋屈曲产生较大的弯曲应力,在弯曲井眼旋转钻杆而产生的周期弯曲应力引起疲劳破坏,因此当发生屈曲时旋转钻杆,将导致屈曲段钻杆快速疲劳破坏和失效。

图10 屈曲对钻柱疲劳影响分析Fig.10 Analysis of influence of buckling on drill string fatigue

3.5 钻柱疲劳系数和剩余寿命统计

根据疲劳系数计算方法,对该区块已钻井进行统计,四开钻柱疲劳系数对比见图11。可以看出,四开钻柱疲劳主要集中在100~200 m、800~1200 m、2400~2600 m、3000~3400 m、3600~4250 m 等多个井段,这也和前面分析的狗腿度及钻柱拉力变化相对应。

图11 区块已钻井四开钻柱疲劳系数Fig.11 Drill string fatigue coefficient statistics of drilled wells in field

根据寿命百分数或旋转计数方法计算的钻柱剩余寿命,结合一定的转盘转速和机械钻速数值,就可以把寿命百分数换算成可用的钻进米数。从图12可以看出,当机械钻速降低(从15 m/h 降低到5 m/h)、转速增加时(从30 r/min 增加到120 r/min),钻杆可用于高曲率段的剩余使用寿命大大降低(从83000 m 降低到20000 m);现场施工过程中,对该部分井段使用后钻具应进行记录,并注意在下一次使用时进行钻具倒换,以便提高钻柱使用寿命,避免发生疲劳失效。如果建立了详细的钻具使用情况数据库,就可以根据疲劳计算结果,分析这些钻具在后续钻井过程中可以使用多久,从而及时发现钻具疲劳问题。

图12 区块已钻井四开钻柱剩余可用寿命Fig.12 Residuallife of the drill string of the drilled wells in field

4 结论

(1)钻柱疲劳主要与其上承载变化的弯曲和屈曲应力有关,钻柱在旋转时更易发生疲劳损伤。

(2)在腐蚀环境中,钻柱疲劳寿命都相对较短。但由于不同腐蚀介质、腐蚀程度下的钻柱疲劳极限降低幅值不同,需要根据室内腐蚀实验或现场经验进行修正系数选择。

(3)在高曲率和狗腿度变化大的井段使用过的钻柱应定期倒换,以便提高钻柱使用寿命。通过严重狗腿度段时,在协调钻速的基础上,尽量降低旋转钻进的转速。

(4)由于钻柱腐蚀疲劳受到多种不可控因素的影响,虽然三种不同的钻柱疲劳计算方法的结果有差异,但可以综合使用,用于现场提前采取预防钻柱的疲劳失效发生。