西藏甲玛3000 m 科学深钻经济技术指标统计与分析

2024-01-30翟育峰田志超刘振新王鲁朝王勇军

杨 芳,翟育峰*,田志超,刘振新,王鲁朝,王勇军

(1.山东省第三地质矿产勘查院,山东 烟台 264004; 2.山东省地矿局钻探工程技术研究中心,山东 烟台 264004;3.山东省地热清洁能源探测开发与回灌工程技术研究中心, 山东 德州 253072)

0 引言

“西藏自治区甲玛铜多金属矿床3000 m 科学深钻”是国家重点研发项目“甲玛—驱龙铜多金属资源基地深部勘查与增储示范”项目中的钻探工程部分,由中国地质科学院矿产资源研究组织实施,山东省第三地质矿产勘查院负责钻探施工。项目要求在甲玛矿区完成完成一个科学钻探孔JMKZ-1 孔,设计深度3000 m,是青藏高原固体矿产调查领域首个3000 m 科学钻探项目,主要目的是系统揭示甲玛超大型斑岩成矿体系3000 m 以浅的地质信息[1-2]。钻孔位于海拔5200 m 的高原地带,地层复杂,施工难度很大。项目于2019 年6 月22 日正式启动,2019 年7 月3 日开钻,2020 年10 月20 日钻至3003.33 m 终孔,历时488 d,累计采取岩心2984.67 m,岩心采取率99.38%,顺利完成施工任务。创造了青藏高原5200m 海拔条件下小口径固矿勘查领域孔深纪录[3]。

青藏高原地区具有独特的地理环境与地质条件。与内陆相比,高原钻探施工交通不便,条件恶劣,作业环境危险系数大,地质调查工作程度低,地质条件复杂,中深孔施工难度更大。青藏高原地区是国土资源大调查的重点地区之一,钻探施工难度大是制约该区地质调查工作的重要因素之一。如何选用合理的钻探装备、技术,提高高原钻探施工效率,是地质工作首要解决的问题之一。笔者通过甲玛3000 m 科学深钻钻探效率统计分析,从钻孔设计、钻探设备配置、钻进工艺方法选择等入手,为提高高原深孔钻探施工效率提供技术参考。

1 钻探施工简介

JMKZ-1 孔初步设计为定向孔,天顶角3°,设计孔深3000 m,终孔直径≮75 mm,全孔取心,岩心采取率平均≮85%,含矿段≮90%。顶角每百米偏斜≯2°,方位角总体偏斜≯20°[3-4]。

钻孔为五开结构,各项指标完成情况良好。

一开:2019 年7 月3—6 日,历时4 d。采用Ø 220 mm 金刚石单管提钻取心工艺钻进至孔深6.50 m,并用Ø240 mm 肋骨钻头扩孔,下Ø219 mm 套管,固井。

二开:2019 年7 月7—17 日,历时11 d。采用Ø 175 mm 单管金刚石钻头提钻取心工艺,钻进至孔深57.49 m,下Ø168 mm 套管。

三开:2019 年7 月18 日—8 月3 日,历时17 d。采用Ø150/122 mm(钻扩一体)金刚石绳索取心工艺,钻进至孔深224.50 m,下Ø140 mm 套管。

四开:2019 年8 月4 日—11 月27 日,历时116 d。采用Ø122 mm 绳索取心钻进工艺,钻进至孔深1075.22 m,下Ø114 mm 套管。

五开:2019 年11 月28 日—2020 年10 月20 日,历时330 d。采用Ø98 mm 绳索取心钻进工艺,钻进至孔深3003.33 m 终孔,顺利完成钻探取心任务。

2 经济技术指标统计

2.1 时间利用

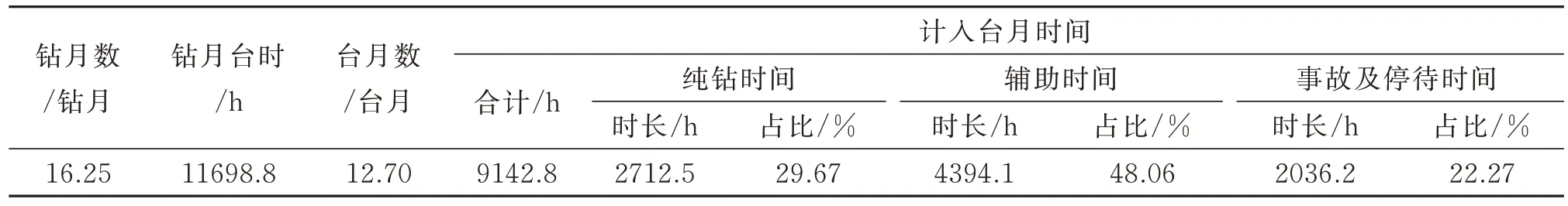

JMKZ-1 钻孔施工计入钻月台时为11698.8 h(487.5 d),其中台月时间为9142.8 h(381 d),占钻月时间的78.2%,春节放假及受新冠疫情影响停工时间2556.0 h(106.5 d),占钻月时间的21.8%。

台月时间中,纯钻时间2712.5 h,占台月时间的29.67%;辅助时间4394.1 h(包含下套管、固井65h),占台月时间的48.06%,事故及停待时间2036.2 h,占台时时间的22.27%。

钻进时间统计见表1 所示。

表1 JMKZ-1 孔钻进时间统计Table 1 Drilling time of JMKZ-1 hole

事故及停待时间中,事故时间共计1913.5 h,包括孔内事故处理时间及机械事故两部分。其中,孔内事故处理时间1022.3 h,占全部事故时间的53.43%,占台月时间的11.18%;机械故障时间891.2h,占全部事故时间的46.57%,占台月时间的9.75%。

停待时间包含恶劣天气、矿区生产避炮等时间,共计122.7 h,占台月时间的1.34%。

图1 为JMKZ-1 孔台月时间统计。

图1 JMKZ-1 孔台月时间统计Fig.1 Rig‑month time of JMKZ-1 hole

表1 及图1 显示,与常规地质岩心钻探相比,该孔施工时间的主要特点一是辅助时间占比较大,达到了48.06%,除孔深因素外,施工环境恶劣导致的劳动效率降低是主要的。二是孔内事故处理时间和机械故障时间较长,分别占比11.18%、9.75%[5]。

2.2 钻探效率

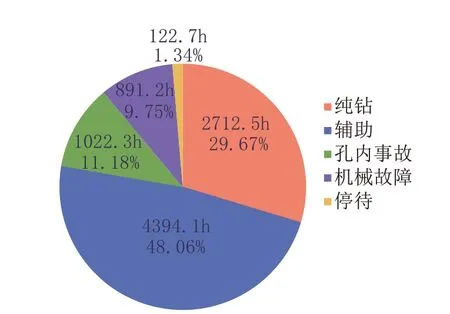

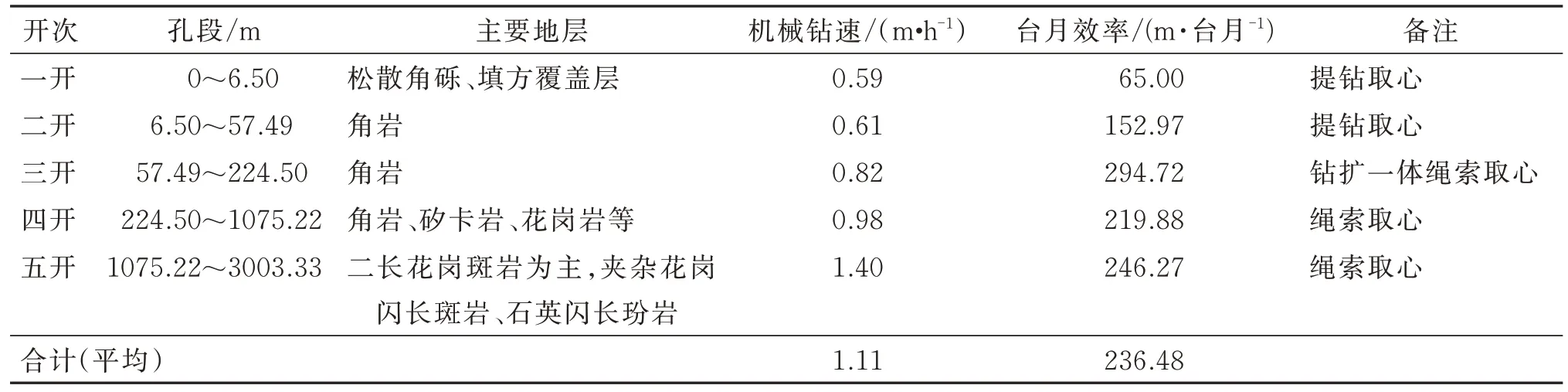

不同孔段的台月效率和机械钻速如表2 所示。

表2 JMKZ-1 孔钻探效率Table 2 Drilling efficiency of JMKZ-1 hole

JMKZ-1 钻孔全孔机械钻速为1.11 m/h,台月效率236.48 m/台月。从表2 可以看出,一开、二开孔段效率较低,但由于工作量很小,对整个施工效率的影响并不大。三开孔段台月效率最高,为294.72 m/台月,五开孔段机械钻速最高,为1.40 m/h,五开台月效率较四开高,仅比三开稍低。

2.3 劳动生产率

劳动生产率指标是指直接参与钻探工程施工人员的人均工作量(或产值),该指标能反应钻探施工机械化程度及工人整体综合技术水平[6]。本项目直接参与人员共计22 人,创造产值1300 余万元,年人均产值近60 万元,经济效益良好。

3 影响因素与措施分析

3.1 环境及地层因素

3.1.1 高海拔环境

高海拔环境施工是导致辅助时间占比大和施工效率低的主要因素之一。钻孔地处海拔5200 m 的青藏高原,对从低海拔到高海拔地区的钻探施工人员来说,为适应缺氧和低气压环境,人的机体可能会发生一系列复杂变化,对人的身心健康、劳动能力等均有很大影响。施工人员进驻工地时,除了必须在3000~4000 m 的海拔区域逐步适应外,工作时必须采用“慢节奏”,尤其对于提下钻、下套管等重体力劳动,必须给机体充分调整时间,钻探辅助时间明显较低海拔地区多。此外,高原气候恶劣多变,如暴风雨雪、雷电、严寒、强辐射等,除了影响钻探施工人员的工作,也对生活条件、物资供应等产生较大影响,有时还需停待[7]。

3.1.2 地层复杂并伴有采空区

钻孔深度大,地质条件相对复杂,局部地层存在严重破碎、漏失、坍塌、超强地应力等复杂情况。一开第四系地层较松软,存在孔壁坍塌的风险,采用投黄泥球堵漏并套管护壁的方式护壁,由于孔深较浅,对钻孔总体效率影响不大。二开至三开地层主要为角岩,相对较完整稳定,虽然其平均时效不高,但三开台月效率为294.72 m,为全孔最高。

四开孔段地层主要为角岩、矽卡岩、花岗岩等,局部破碎、蚀变、漏失,易造斜。同时在600~660 m孔深处存在多层采矿巷道,对孔身轨迹有很高要求,钻孔顶角在600 m 孔深时须控制在7°以内,否则容易贯通巷道。项目开孔顶角3°,钻进至450 m 时,测斜顶角7.6°,为此采用偏心纠斜钻头降顶角钻进措施至700 m,顶角6.7°,顺利避开了巷道。纠斜稳斜过程中需要严格控制钻进参数,降低钻压,控制进尺速度,大大影响钻进效率。使用偏心纠斜钻头的台月效率为190.63 m,机械钻速为0.73 m/h,远远低于正常钻进。同时现场使用的偏心钻头的寿命较低,平均寿命为35.21 m,比常规绳索取心金刚石钻头寿命低近50%。四开机械钻速为0.98 m/h,与该孔段的施工有较大的关系[3]。

五开主要以花岗岩为主,岩石研磨性低、可钻性高,地层较为完整,部分孔段地应力较为集中,局部破碎,采用金刚石绳索取心钻进工艺,无固相冲洗液体系,破碎层段,采用聚乙烯醇护壁。

3.1.3 天气、避炮等社会环境因素。

项目工区位于矿区内,生产需要定期放炮。为了安全,需要躲避。避炮等产生的停待时间影响台月效率。项目因天气、避炮等社会环境因素产生的停待时间近100 h,对总体施工进度产生一定影响,虽然影响不大,但往往不可控。

3.2 设备机具

受高原环境影响,钻探设备技术性能下降。有资料显示,与平原地区相比,海拔高度每升高1000 m,内燃机功率和扭矩性能指标下降8~12%。当海拔超过4500 m,发动机功率损失超过50%。因此,高原施工若采用柴油机发电,必须考虑功率损耗问题[7-8]。因此,本项目在充分考虑高海拔对柴油动力功率损耗较大的前提下,加大了柴油动力机功率及设备器具能力,采用了HXY-8VB 钻机、BW300/16型泥浆泵。实践证明,动力及设备器具配置能够满足高海拔地区深孔钻探施工[9]。

3.2.1 钻机

采用衡阳探矿机械厂改进的国产HXY-8VB 型岩心钻机(见图2、图3)。HXY-8VB 型岩心钻机是在原来的HXY-8 型钻机的基础上进行了创新改进,自动化程度高,对高海拔施工有效降低劳动强度优势明显。该钻机处于试验应用阶段,且受高海拔环境影响,所以障率较高。在处理设备事故的891.2 h中,钻机事故约占600 h,明显比平原地区事故率高。因此,高原深孔施工时,必须保证钻机施工能力,最好“大马拉小车”,钻机能力建议按实际孔深、孔径的1.3~1.5 倍选择,降低钻机事故率。

图2 改进的HXY-8VB 钻机Fig.2 Improved HXY-8VB drilling rig

图3 改进的HXY-8VB 钻机操作室Fig.3 Improved control room of the HXY-8VB drilling rig

3.2.2 加强型深孔绳索取心钻杆

传统绳索取心钻杆深孔钻进明显强度不足,出现断钻杆的概率很大,还容易引发一系列孔内事故。据不完全统计和分析近年来的钻探资料可知∶断(脱)钻杆(具)事故占总事故的30%左右,随着孔深增加,这一比例增大[10]。本次施工采用加强型深孔绳索取心钻杆,施工全过程未发生钻杆相关问题,有利于提高生产效率。3.2.3 优选钻头、钻具

合理选择钻头、钻具,是提高钻探效率的重要途径。浅孔段提钻取心一般采用硬质合金钻头,深部多采用金刚石钻头钻进。本项目施工主要采用P 口径、H 口径绳索取心热压孕镶金刚石钻头,在相同胎体硬度条件下,钻头唇面双圆阶梯较同心圆尖齿寿命长。此外,针对特殊防斜要求,采用偏心纠斜钻头、半周期自修正防弯钻具等防斜纠偏措施,虽然台月效率较绳索取心低,但有效预防了孔内事故,避免了因钻孔轨迹控制不当引起的钻穿巷道等风险。

3.3 工艺方法

3.3.1 钻孔结构设计

合理的钻孔结构设计对保障顺利施工具有重要意义。在既有施工经验、技术储备基础上,科学组织钻探设计,制定可行的系统工艺过程,拟定合理的钻孔结构,采用大径开孔,为深部未知地层留有余地,对深孔施工十分有利。本钻孔施工的实际钻孔结构与设计钻孔结构开次、孔径基本一致,只根据地层实际情况,调整了设计套管下深[11-13]。

3.3.2 钻进方法

针对孔内实际情况,结合以往经验,上部采用Ø 150/122 mm(钻扩一体)金刚石绳索取心工艺,在保障岩心采取率的前提下,减少了提下钻次数,降低了施工风险,其台月效率明显较提钻取心高。下部花岗岩地层,采用传统金刚石绳索取心钻进工艺,配合无固相冲洗液体系,有效解决了部分孔段地应力集中造成局部破碎的问题[14-15]。同时,在第四系、破碎地层、水敏性蚀变地层使用了环保型冲洗液,护壁效果好,降低了孔内事故率[16]。

3.3.3 提高回次进尺有效提高台月效率

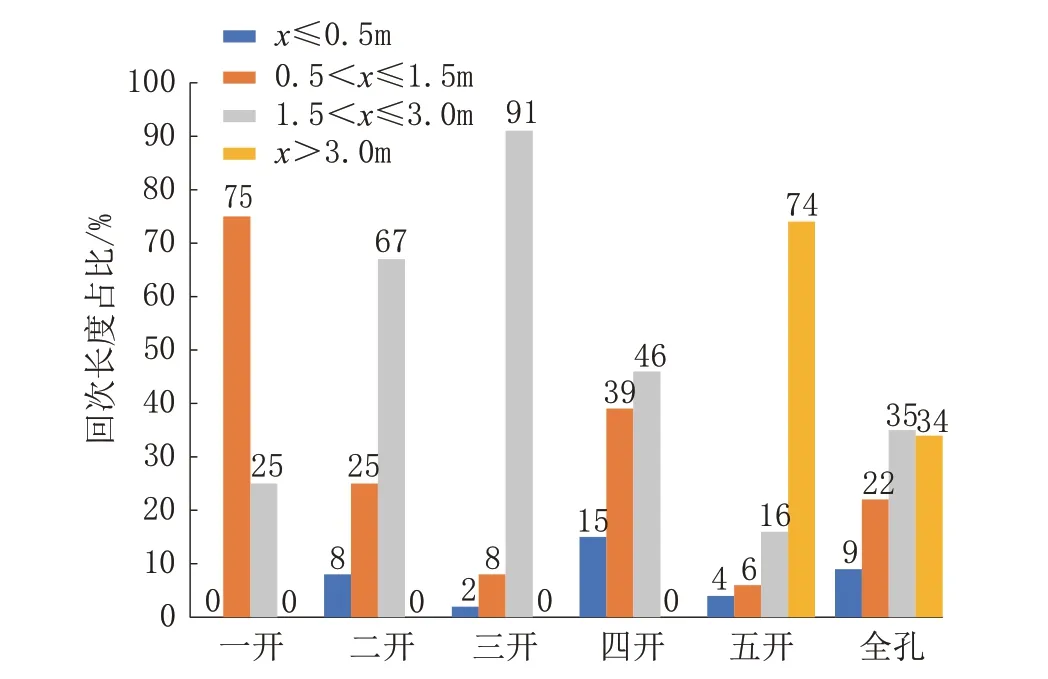

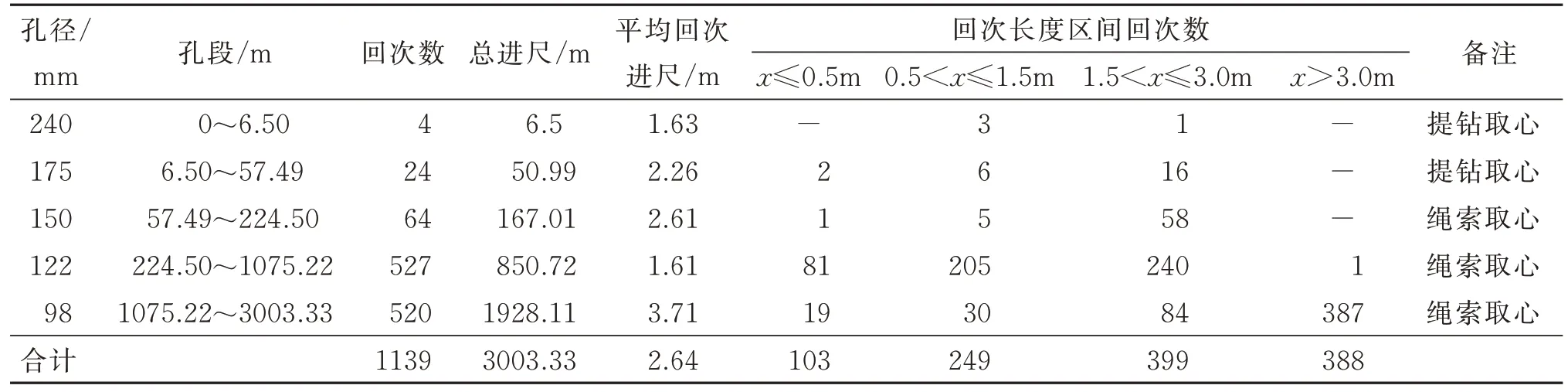

根据统计,钻孔共计1139 个回次,平均回次进尺2.64 m。一开至四开采用常规取心钻具,回次进尺最大长度3.00 m;五开钻进中,采用了加长钻具,回次最大进尺为4.50 m,平均回次进尺3.70 m。回次进尺长度统计见表3 和图4。

图4 JMKZ-1 孔不同孔段回次长度占比统计Fig.4 Round trip meterage proportion statistics in different hole sections of JMKZ-1 hole

表3 JMKZ-1 孔回次进尺长度统计Table 2 Statistics of round trip meterage of JMKZ-1 hole

由图4 和表3 可以看出:绳索取心钻进平均回次进尺长度、台月效率(参见表2)均比提钻取心钻进略高,完整地层中钻进时施工效率更高,其回次进尺长度明显高于复杂地层。四开孔段平均回次进尺长度明显低于其他孔段,主要是因为采用偏心纠斜钻头、防斜纠偏钻具防斜纠偏时,为控制钻孔轨迹,严格控制钻压及进尺速度,机械效率及台月效率均明显低于正常钻进水平。五开钻进中,采用了4.5 m长岩心管取心,明显提高了回次进尺长度,减少了取心辅助时间,钻进效率明显提升[17]。

回次进尺长度直接影响台月效率,平均回次进尺长度较长的孔段,台月效率明显较高。因此,在深部钻进时,要想提高钻探效率,应尽量提高回次进尺长度。在深部钻探时,采用加长取心钻具,可以明显提高回次进尺长度,台月效率明显提升。在保证钻具同心度的前提下,尽量采用加长取心钻具,可以明显减少取心时间,提高钻探效率。防斜纠偏钻进时,使用偏斜钻头、防斜钻具等钻进工艺,防斜纠偏效果好,但回次进尺长度小,台月效率较正常钻进低。

3.4 孔内事故预防与处理

根据统计,JMKZ-1 钻孔事故时间为1022.3 h。二开三开施工未发生孔内事故,这也是三开台月效率最高的重要原因之一。五开事故时间为923.5 h,占钻孔总事故时间的90%,这也是五开虽然时效达到1.4 m/h,但台月效率不是最高的关键因素之一。

五开施工过程中多次发生岩心脱落孔内事故,随着孔深的增加,相对浅孔,每次简单事故的发生都将占用大量时间处理,风险性增大。其中处理时间最长的一次事故是在钻进至2577.66 m 时,发生“顶卡簧”,岩心脱落事故,下普通Ø98 mm 金刚石钻头扫取脱落岩心过程中,钻头胎体剥落,连续损坏3 个钻头,采用异径钻具配Ø75 mm 金刚石钻头透孔至孔底,采用Ø98 mm 金刚石钻头扫孔后,恢复正常钻进。分析事故原因,在取心结束投放内管总成过程中,由于在上拉过程中钻柱上部冲洗液被内管总成带出,造成一定距离的空区,投放内管时,内管总成自由落体,下落速度较快,在接触钻柱内冲洗液液面时,冲击力较大,卡簧被上顶出卡簧座至内管内,造成卡簧离开本应该所处的位子,导致了所谓“顶卡簧”的现象,使得钻进过程中岩心没能进入卡簧,出现了钻进取心过程岩心脱落事故。本次事故后,在投放内管总成前,将钻杆内空区用冲洗液灌满,该类型事故未重复发生。

3.5 施工组织管理

加强现场人员组织管理,保证钻探生产规范化是影响深部钻探效率的重要因素之一。加强组织管理,一方面是要克服施工人员对高原环境的不适应性,另一方面是要避免因不当违规操作引起的多种问题,如倒杆时因操作不当造成岩心堵塞等[18-19]。组织管理一般可采用直线型项目管理形式,设立项目管理部,实行项目经理负责制、岗位责任制。高海拔施工不确定因素较多,施工前必须进行合理的施工规划及后期有效的施工组织,如前期策划、后勤保障、医疗卫生保障、安全及应急管理等,尽量降低高原环境的不良影响,达到有序、高效的钻探施工。

4 技术方法拓展应用

利用西藏甲玛3000 m 科学深钻钻探施工经验方法,山东省第三地质矿产勘查院于2020 年6 月至2021 年1 月,在青藏高原中北部的松潘甘孜造山带实施了川西甲基卡锂矿3000 m 科学深钻(海拔4500 m),历时232 d,终孔孔深3211.21 m,终孔孔径98 mm,累计采取岩心3202.25 m,岩心采取率99.72%,打破了本项目创造的青藏高原小口径固体矿产勘查领域孔深纪录。项目在甲玛3000 m 科学深钻钻探施工经验方法基础上,通过采用环保型冲洗液技术、加长型内涂层内管和改进型打捞器,优选金刚石钻头,并根据地层情况,采用了冲击回转钻进技术,全孔未发生孔内事故,辅助时间占比较少,台月效率415.24 m,平均机械钻速1.46 m/h,创造了当时同类型钻孔全国效率纪录[20]。

5 结论

(1)深孔钻探项目施工周期长,提高钻探效率是有效降低成本的重要途径。影响钻探效率的因素既有客观因素,也有主观因素。客观因素如地层条件、环境条件等,一般不易改变。实际生产中,主要是从主观因素如钻孔设计、钻探设备配置、钻井工艺方法选择、孔内事故预防、新技术新方法应用、施工组织等因素着手来提高钻探效率。

(2)高原地区环境因素对钻探施工影响很大,个别施工地甚至地处无人区,对人员、动力与物资供应、后勤保障等要求均较平原地区高,且交通不便,受季节影响较大。施工前,必须做好各类施工预案,减少非必要的停待时间。

(3)提高深孔钻探效率要综合考虑钻孔各项指标,不能一味追求机械钻速、台月效率等指标。在保障钻进速度的同时,注意避免孔内风险,做好孔内事故预防。

(4)采用新技术、新方法是有效提高钻进效率的途径之一,在条件允许的前提下,可采用加长钻具、高效冲洗液等,可有效提高钻进效率,条件允许时,可尝试采用绳索取心液动锤钻进技术等。