减水剂对固化土强度影响的研究

2024-01-30张丹姚达邱成春王希晨刘振建

张丹,姚达,邱成春,王希晨,刘振建

(1.盐城工学院土木工程学院,江苏 盐城 224051;2.江苏鸿基水源科技股份有限公司,江苏 扬州 225000;3.南水北调东线江苏水源有限责任公司,江苏 南京 210029)

0 引言

水泥土搅拌桩已经成为我国应用最为广泛的地基处理技术之一,特别是被广泛应用于软弱地基处理,以增加地基承载力、减小地基沉降和不均匀沉降、提高稳定性。其技术原理[1]是通过特制的搅拌机械将水泥(浆液或者粉体)与地基土进行强制搅拌,利用水泥与土体之间产生的一系列物理化学反应,提高地基土强度,改变土性,形成具有整体性、水稳定性和一定强度的复合地基。相关研究表明[2-3]搅拌桩的现场水泥土强度与水泥和土搅拌的均匀程度密切相关。何开胜[4]认为应该先进行室内试验研究,确定合适的水泥掺量和外加剂,再用水泥土搅拌桩处理现场地基。肖尊群等[5]在室内试验的基础上研制出了适用于海相淤泥质软土地基处理的基于水泥基材料的混合固化剂。减水剂能很好地提高混凝土的工作性能,被作为外加剂广泛应用于混凝土中,文献[6-9]考虑把减水剂作为复合添加剂中的辅助剂加入到固化土中以提升其力学性能并且取得了不错的效果。然而,单独研究减水剂对固化土强度影响的文献仍然较少,而且土中矿物组成不同,对不同减水剂产生的吸附效果也不一样[10-11]。综上所述,有必要通过室内试验研究合适的水泥掺入比以及减水剂对固化土强度的影响规律。

本文以淮河入海水道阜宁段海相淤泥质软土为研究对象,按照不同水泥掺入比和水灰比制成40 mm×80 mm 圆柱形固化土试样,放入标准养护室内养护,分别测试养护龄期为7 d、28 d、60 d、90 d 时试样的无侧限抗压强度,而且在固化土中分别加入不同掺量的木钙和聚羧酸减水剂,分析了不同减水剂类型及掺量下固化土的力学性能,以期为淮河入海水道二期工程海相淤泥质软土现场加固提供参考。

1 工程概况

淮河入海水道工程是扩大淮河洪水出路,提高洪泽湖防洪标准,确保淮河下游地区2 000 万人口、200 万hm2(3 000 万亩)耕地防洪安全的战略性骨干工程。目前,一期工程已经投入使用,二期工程已经陆续开展。淮河入海水道沿线共分3 个工程地质段,其中,第二工程地质段中桩号71+000—91+000 堤段位于盐城市阜宁县境内,软弱土层分布深厚,为“深软土段”。入海水道一期工程自2003 年建成后,对工程沿线软土段进行了沉降跟踪监测。依据监测结果,南、北堤软土段的堤身持续沉降,且未达到稳定状态,入海水道南北堤的“深软土段”71+000—91+000 区段,尤其是“特软段”85.5+000—90.5+000 堤段沉降量较大。按照二期工程可研报告,本段堤顶高程在13.0 m左右,需在现状堤顶加高约2.5~3.0 m,目前二期工程可研报告采用二级平台筑堤方案,该方案涉及入海水道南、北堤的堤防退建问题,并且退堤后新堤位于堤基土物理力学性质偏弱的老堤平台、滩地位置,甚至部分堤段退至河道位置,按照现有方案填筑后的二期工程堤身仍存在稳定问题。因此,若能通过经济合理、切实可行的技术措施对“深软土段”的堤基软土进行加固处理,提高南、北堤软弱土层的地基承载力,实现南、北堤尽量不退堤,将从根源上解决入海水道南、北堤沉降不稳定问题,消除工程后期运行中存在的安全隐患,避免堤防退建可能带来的经济及社会问题。

2 试验设计

2.1 试验材料

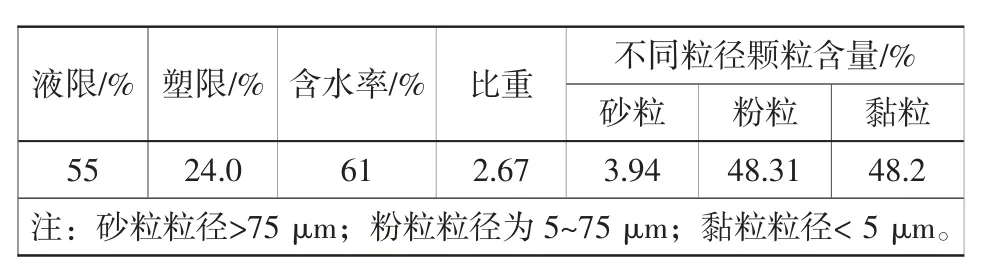

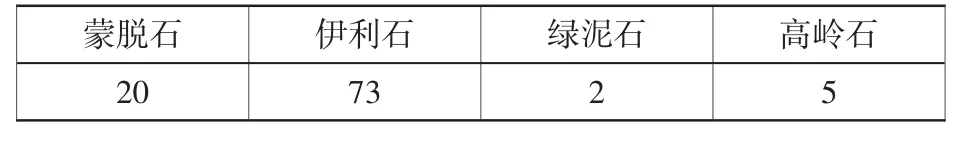

试验所用土取自淮河入海水道阜宁段,代表性土样运回实验室后,搅拌均匀,去除土样中含有的杂质。然后根据GB/T 50123—2019《土工试验方法标准》测定土样的含水率、液塑限、颗粒级配、比重等,如表1 所示。试验用土的黏土矿物成分经过专门机构测定如表2 所示。

表1 土样的基本物理性质Table 1 Basic physical properties of soil samples

表2 土样的矿物成分Table 2 Mineral composition of soil samples %

试验所用水泥为42.5 号普通硅酸盐水泥,购自盐城市佳宁水泥有限公司,各项指标均符合国家标准规范GB 175—2020《通用硅酸盐水泥标准》要求。

试验采用两种减水剂,分别为聚羧酸和木质素磺酸钙。聚羧酸高效减水剂(醚类)QS-8020 ,购自上海齐硕实业有限公司,外观为白色微黄粉末,堆积密度650~850 g/L,活性成分≥90%。

木质素磺酸钙简称木钙,分析纯,含量98.0%购自合肥巴斯夫生物科技有限公司,外观为深棕色,略有芳香气味。

2.2 试样制备

按照一定的配比称量水泥、土、减水剂、水,搅拌均匀后,分3 次装入提前用凡士林均匀涂抹过内壁的亚克力圆筒内,制成高度80 mm,直径40 mm 的试样。为了确保试验数据的准确度,不同水泥、减水剂掺量和不同龄期均制作3 个平行样。每一批试样制备完成后,即刻移入恒温恒湿的标准养护室养护24 h 后脱模。脱模后试样继续放入养护室养护至相应龄期,然后取出做无侧限抗压强度试验。

2.3 试验方案

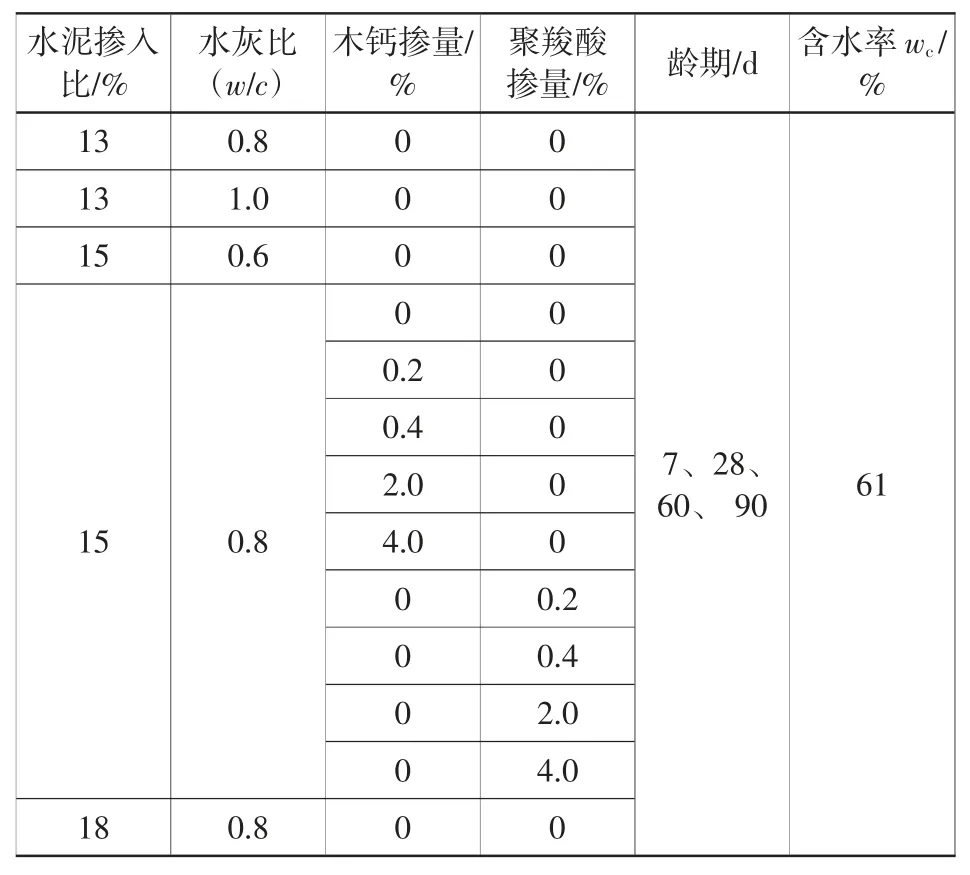

现场土经过测试含水率为61%,以15%的水泥掺入比α(水泥重量/被加固湿土的重量),以0.8的水灰比w/c(水质重量/水泥重量),含水率为61%的湿土配制固化土样作为基准组。通过改变水灰比、水泥掺入比、减水剂类型和掺量(减水剂重量/水泥重量)、养护龄期来研究其对固化土强度的影响。试验方案如表3 所示。

表3 无侧限抗压强度试验方案Table 3 UCS testing plan

3 试验结果

3.1 无侧限抗压强度

图1 (a)所示为试样在水泥掺入比α=15%时,无侧限抗压强度随水灰比变化曲线。从图1(a)可以看出试样在7 d、28 d、60 d、90 d 的无侧限抗压强度均随着水灰比的增加而减小。原因是由于在水泥掺量一定的情况下,增加水灰比实质是增加了土中的初始含水率,已有研究[12-17]表明固化土的强度随着初始含水率的增加而减小。

图1 无侧限抗压强度随w/c 和α 的变化Fig.1 Change of UCS with w/c and α

图1 (b)所示为试样在w/c=0.8 时,无侧限抗压强度随水泥掺量的变化曲线,从图1(b)可以看出试样在7 d、28 d、60 d、90 d 的无侧限抗压强度均随着水泥掺入比的增加而增加,而且从7 d和28 d 的变化曲线中可以明显看出,水泥掺入比α 大于15%以后,固化土的无侧限抗压强度的增长速率明显要大于之前的水泥掺入比工况。具体表现为,养护龄期为28 d 时,水泥掺入比为13%、15%、18%时,固化土试样的无侧限抗压强度分别为1.606 MPa、1.828 MPa、2.442 MPa;α 为15%时的试样强度比α 为13%时的试样强度高出了13.8%,α 为18%时的试样强度比α 为15%时的试样强度高出了33.6%。这与文献[13]和[17]研究的结论是一致的。

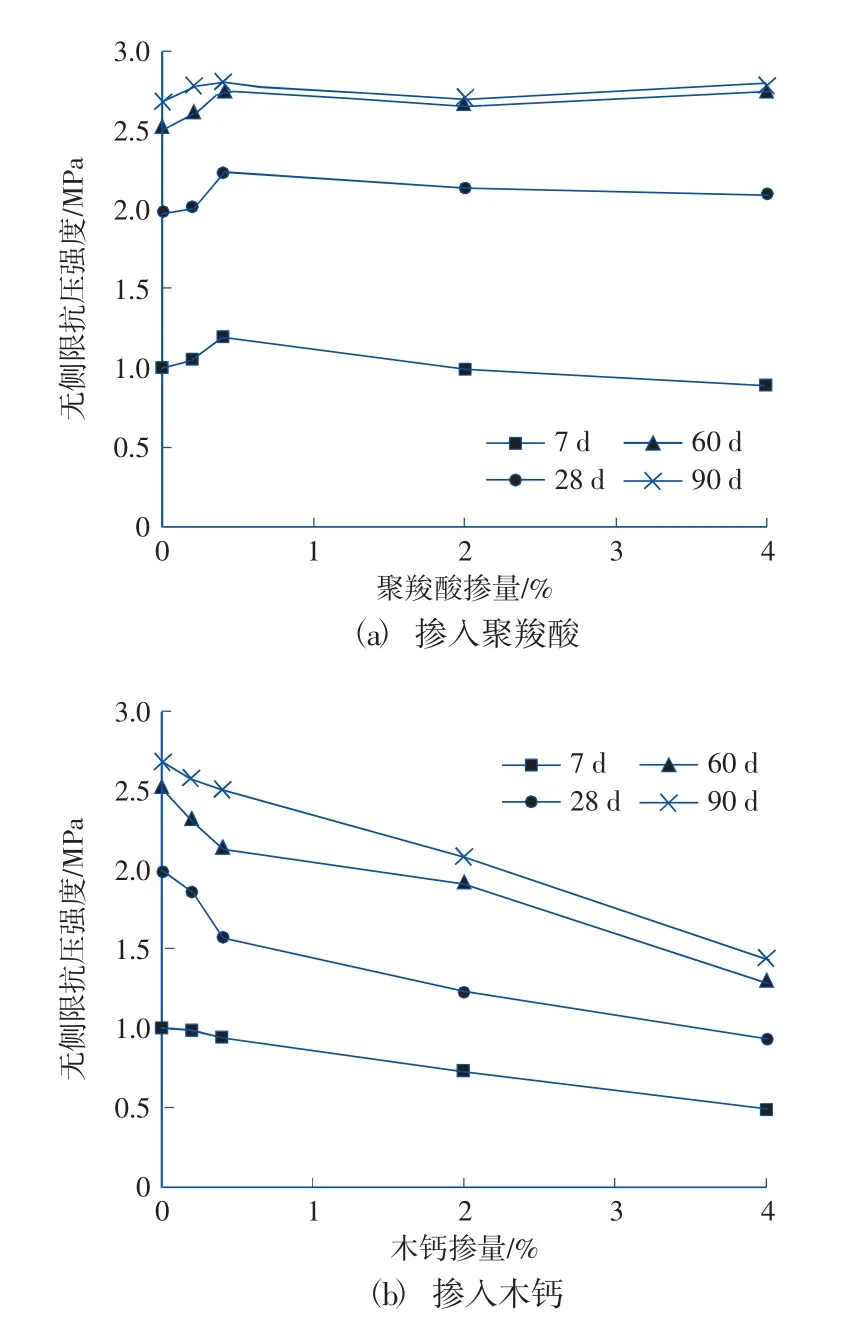

图2 (a)、(b)所示为试样在水泥掺入比α=15%、w/c=0.8 时,无侧限抗压强度随减水剂类型和掺量的变化曲线。从图2 分析可以得出以下结论:

图2 无侧限抗压强度随减水剂的变化(α=15%,w/c=0.8)Fig.2 Change of UCS with water-reducing agents(α=15%,w/c=0.8)

1) 在不同龄期,试样无侧限抗压强度均随着聚羧酸高效减水剂掺量的增加呈现先增加后缓慢减小的趋势;在聚羧酸掺量为0.4%时,试样的无侧限抗压强度达到最大值。在没有掺加聚羧酸时,试样在7 d、28 d、60 d、90 d 的无侧限抗压强度分别为0.999 MPa、1.988 MPa、2.612 MPa、2.717 MPa;在聚羧酸掺量为0.4%时,试样在7 d、28 d、60 d、90 d 的无侧限抗压强度分别为1.199 MPa、2.236 MPa、2.761 MPa、2.800 MPa;固化土的无侧限抗压强度分别提高了19.9%、12.5%、9.9%、3.1%,同样从这些数据也可以得到,聚羧酸高效减水剂对固化土试样强度的增强效果在早期更明显,在后期增强效果逐渐减弱。

2) 在不同龄期,试样无侧限抗压强度呈现出随着木钙减水剂掺量的增加而逐渐减小的趋势;在木钙掺量为4%时,试样的无侧限抗压强度最小。在木钙的掺量为0 时,试样在7 d、28 d、60 d、90 d 的无侧限抗压强度分别为0.999 MPa、1.988 MPa、2.612 MPa、2.717 MPa;在木钙的掺量为4%时,试样在7 d、28 d、60 d、90 d 的无侧限抗压强度分别为0.492 MPa、0.929 MPa、1.281 MPa、1.440 MPa;固化土的无侧限抗压强度分别降低了50.7.%、53.3%、49.0%、47.0%,在不同的养护龄期,木钙减水剂对固化土试样强度的影响基本一致。

3) 不同龄期、减水剂掺量下,掺加聚羧酸高效减水剂的试样强度要明显高于掺加木钙减水剂的试样强度。养护龄期28 d,减水剂掺量分别为0.2%、0.4%、2.0%、4.0%时,掺有聚羧酸高效减水剂试样的无侧限抗压强度分别为2.016 MPa、2.236 MPa、2.142 MPa、2.103 MPa;掺有木钙减水剂试样的无侧限抗压强度分别为1.860 MPa、1.571 MPa、1.226 MPa、0.929 MPa;掺有聚羧酸高效减水剂试样的无侧限抗压强度比掺有木钙减水剂试样分别高出了8.4%、42.3%、74.7%、126.4%。

3.2 变形系数E50

变形系数E50反应了混合材料抵抗变形的能力,是固化土工程性质体现的重要参数。对于固化土无侧限抗压试验,其变形系数可通过式(1)计算得到:

式中:εf为破坏应变;σ1/2为破坏应变一半时对应的应力。研究表明[16,18-20]变形系数E50与qu具有较好的线性关系,汤怡新等[16]更是在文中指出,各种水泥土的变形系数与抗压强度可以用关系式E50=(100~200)qu表示如图3 所示为本文试验数据中变形系数与无侧限抗压强度之间的关系曲线,通过线性拟合得到E50与qu之间的关系为:E50=104.48qu(R2=0.979)。

图3 变形系数与无侧限抗压强度的关系Fig.3 Relation between deformation coefficient and UCS

4 机理分析

水泥固化土无侧限抗压强度增长的主要原因是水泥熟料矿物水化反应生成的水化产物,一方面,水化产物填充了土颗粒间的孔隙使试样变得更加密实,另一方面水化之间产物间相互搭接形成骨架[21-22],并且与土颗粒构成整体受力。水泥掺入比数值越大,同样体积下固化土试样生成的水化产物数量增多,不仅水化产物间的胶结作用增强,而且进一步挤压了土样内部的孔隙,试样内部会变得更加密实,无侧限抗压强度就会增强[23]。

聚羧酸减水剂的掺入会提升固化土无侧限抗压强度的主要原因是少量的聚羧酸减水剂的掺入不仅能够使水泥固化土中水化产物总量增加,而且可以减小C-S-H 的颗粒尺寸,使其硅氧四面体聚合度增加从而变得更加致密。文献[24-26]等学者通过扫描电镜、热重、核磁共振测试和傅里叶红外光谱等分析测试方法证实了此观点。水泥基材料强度增长的主要因素就是C-S-H 产物的总量和C-S-H 的密度增加,聚羧酸的加入正好增加了C-S-H 产物的总量和C-S-H 的密度,因此,固化土强度得以提升。

固化土无侧限抗压强度随着木钙掺量的增加而降低的原因是木钙的掺入会在固化土中生成不利于强度发展的短柱状钙矾石和结构疏松的水化硅酸钙[27],而且随着木钙掺量的增加,其引气作用会变强,使得固化土中出现大量空洞甚至彼此连通形成孔隙,“骨架效应”遭到破坏,进一步降低固化土的密实度,从而使得固化土的强度降低。

5 结语

1) 水泥掺入比不变时,固化土的无侧限抗压强度随着水灰比的增加而减小;水灰比一定时,固化土无侧限抗压强度随着水泥掺入比的增加而增加,而且在水泥掺入比大于15%以后,固化土的无侧限抗压强度的增长速度明显要大于之前的水泥掺入比工况。

2) 固化土试样的无侧限抗压强度随着聚羧酸高效减水剂掺量的增加呈现先增加后缓慢减小的趋势,在聚羧酸掺量为0.4%时,试样的无侧限抗压强度达到最大值。

3) 固化土试样的无侧限抗压强度随着木钙减水剂掺量的增加逐渐减小,当木钙掺量为0 时,试样的强度最大。对于本文试样用土,从强度层面来讲,聚羧酸减水剂的效果要优于木钙减水剂。