高精度双闭环负反馈激光器温度控制系统设计∗

2024-01-29郭清华

郭清华

(1.中煤科工集团重庆研究院有限公司,重庆 400039;2.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037)

我国煤矿地质储存复杂,在国有重点煤矿中,高瓦斯突出矿井占49.5%左右,因此瓦斯灾害是当前我国煤炭工业所面临的首要问题[1-3]。目前应用于煤矿井下工作面、瓦斯抽放钻场及抽放管道的瓦斯浓度检测传感器已从传统的载体催化、热导技术、红外发展到激光吸收光谱技术(Tunable Diode Laser Absorption Spectroscopy,TDLAS)。激光吸收光谱技术具有测量精度高、稳定性好、激光谱线窄、气体吸收选择性单一以及抗电磁干扰能力强等特性;且采用波长调制扫描吸收谱线,能自动识别有效吸收波形,为实现传感器的智能调校和故障自诊断提供了重要技术支撑,具有无可比拟的优势[4]。

根据最新煤矿安全监控系统升级改造技术方案,激光甲烷传感器须满足高精度、低功耗和长期工作稳定性6 个月的要求[5],亟需提高激光器温度控制系统的精度、鲁棒性和智能化调节水平,同时降低激光器温控电路功耗,完成对激光甲烷传感器的智能化升级;为国家发改委、能源局、煤监局等多部委联合印发«关于加快煤矿智能化发展的指导意见»提出的智能化矿山建设目标,提供底层的技术支撑[6-7]。

目前半导体激光器的温度控制主要以热电制冷器(Thermo Electric Cooler,TEC)作为执行元件,采用模拟PID 或者数字PID 反馈控制方法实现温度的精确控制[8-9]。国内外相关芯片公司推出的集成化 温度控制芯片主要有前 MAXIM 公司的MAX1968-1978 系列、前凌特公司的LTC1923,以及ADC 公司的ADN8831-ADN8834 系列。国内外相关研究人员对上述芯片开展了大量的应用研究工作[10-12],但在煤矿本安供电条件下如何实现井下、地面宽温度工作范围(-20~60)℃的温度高精度控制以及长期稳定性方面需要作进一步的研究及测试。

本文针对激光气体传感器在煤矿、天然气等实际工矿应用环境(-20~60)℃的温度波动范围,开展了DFB 激光器双闭环负反馈温度控制系统原理、温控电路设计、PID 控制补偿网络研究,并对温控精度及长期工作稳定性进行了仿真和实验验证。

1 半导体激光器温度控制系统设计原理

分布式反馈半导体激光器(DFB 激光器)通过内部封装的半导体热电制冷器(Thermoelectric Cooler,TEC)和高精度NTC(Negative Temperature Coefficient)热敏电阻,实现对激光器芯片工作温度的稳定控制,从而激发出测量系统需要的特征光波[13]。蝶形DFB 激光器的封装,如图1 所示。

图1 DFB 激光器封装

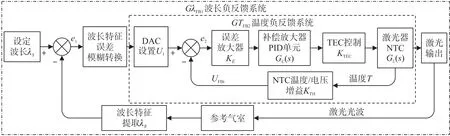

本文设计的半导体激光器温度控制系统,采用了双闭环负反馈控制系统架构,即第一层GλFB1波长负反馈系统和第二层GTFB2温度负反馈系统,如图2所示。

图2 激光器双闭环负反馈温度控制系统

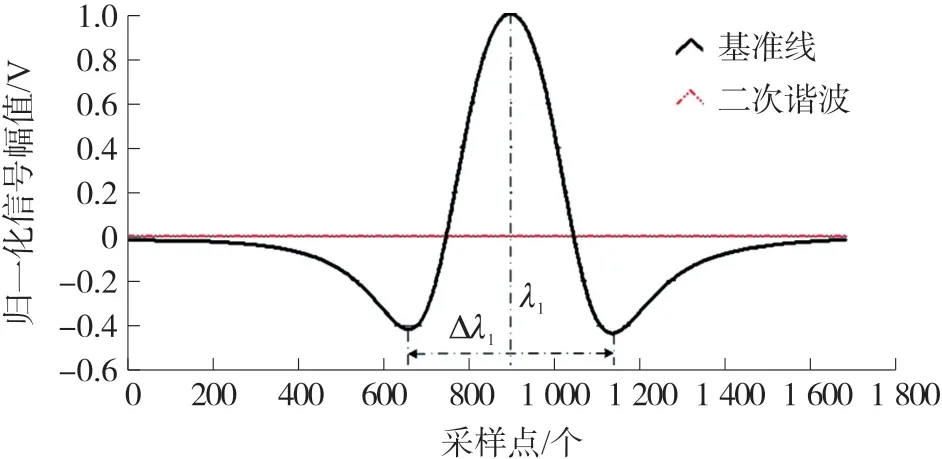

第一层GλFB1波长负反馈系统控制回路,通过调节设定波长λS与参考气室提取波长特征λR之间的误差变量e1来实现。首先,将激光器输出光波引入到特征气体参考气室光路,参考气室密封有浓度恒定的特征气体(如甲烷气体)。测量系统的微控制器(MCU)检测、解析参考气室特征气体所吸收的二次谐波[14-15],提取特征光波波长λ1,如图3 所示;将λ1与设定值λS进行比较,即波长误差变量e1=λSλ1;将e1归一化处理,MCU 再调用特征波长误差模糊转化算法更新数模转换器(Digital to Analog Converter,DAC)的温度设置电压值UI,然后进入到第二层GTFB2温度负反馈系统。

图3 参考气室特征气体吸收二次谐波

第二层GTFB2温度负反馈系统控制回路,通过调节温度设置电压值UI与NTC 热敏电阻转换输出电压UFBt之间的误差变量e2来实现。激光器内部封装的激光二极管(LD)的实际工作温度,通过NTC热敏电阻进行检测,通过温度前置运算放大器处理得到UFBt,即温度误差变量e2=UI-UFBt;将e2输入到增益为KE的误差放大器进行线性放大,再输入到补偿放大器进行PID 控制单元(传递函数GC(s))调节,最后驱动TEC 控制执行单元(控制增益KTEC)进行相应的加热或制冷动作,使得温度偏差减小到接近于零,从而实现半导体激光器输出波长和内部温度的恒定控制。

2 高精度温度控制系统电路设计

2.1 ADN8834 温度控制器功能特性

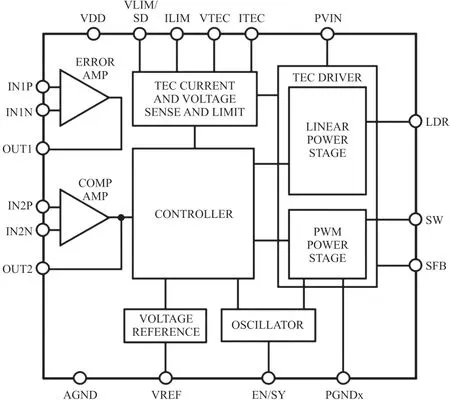

ADN8834 是一款集成的TEC 控制器芯片,主要由包含线性功率器和脉冲宽度调制功率器的TEC 驱动组件、一个误差放大器、一个补偿放大器、2.5 V 基准电压源、2M 内部晶振及控制器组成,如图4 所示[16]。

图4 ADN8834 温度控制器功能框图

ADN8834 把MOSFET 晶体管集成在芯片内部,形成驱动TEC 工作电流的H 桥。H 桥一侧使用线性输出,无需外围器件;H 桥另一侧使用PWM 驱动器,只需外接一个电感和一个电容来滤除纹波,且PWM 开关频率为2 MHz,在满足同一输出电压纹波条件下,电感和电容的设计参数和封装明显减小。相较于外接MOSFET 管的温度控制芯片,ADN8834集成度更高,工作效率达到90%以上,适用于低功耗、小体积的传感设备及便携式设备。

2.2 ADN8834 高精度温度控制系统电路设计

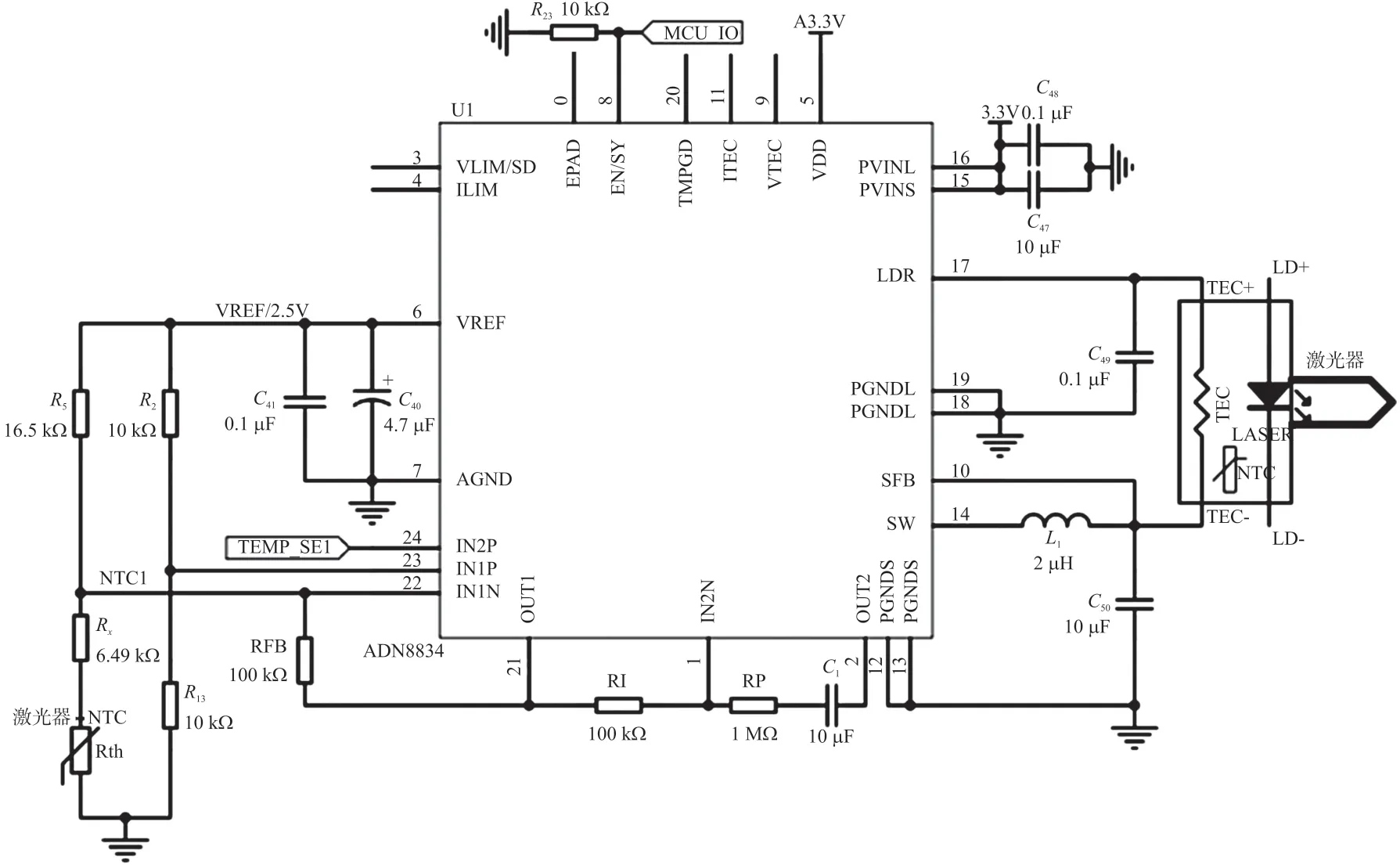

ADN8334-LFCSP 控制电路设计,如图5 所示。VDD、PVINL、PVINS 设置为3.3V 电源输入,以降低芯片工作功耗和TEC 组件MOSFET 管的热消耗;EN/SY 通过MCU 的IO 口进行使能控制[17]。

图5 ADN8834 温度控制系统核心电路

TEC 驱动组件对热电制冷器TEC 工作电流进行控制和调节:TEC 正向电流由TEC +流向TEC-时,处于制冷工作模式;TEC 反向电流由TEC-流向TEC+时,处于加热工作模式。SW 外接滤波电感L1=2 μH,滤波电容C50=10 μF,以减小PWM 驱动器的电源纹波。

2.2.1 热敏电阻放大器设计

NTC 热敏电阻通过温度误差放大器进行线性放大,IN1N 引脚设置电压VREF/2 =1.25 V,通过R12、R13分压实现;IN1P 引脚连接NTC 热敏电阻RTH、Rx和R5组成电阻网络,其中RTH=10 kΩ(@25 ℃);根据激光器设定的工作温度范围(-20~60)℃,可得最佳补偿电阻Rx=6.5 kΩ,R5=16.5 kΩ;为保证在高低温范围内,放大器输出动态电压的灵敏度,设置反馈电阻RFB=100 kΩ,OUT1为温度误差放大器的输出电压[18]。

温度误差放大器的动态增益KE随温度的变化值,可由式(1)计算得出。在工作温度范围(-20~60)℃内,KEmin=-5.09 V/℃(@-20 ℃),KEmax=5.06 V/℃(@60 ℃),其变化曲线如图6 所示。

图6 KE 变化曲线

2.2.2 PID 控制网络补偿放大器设计

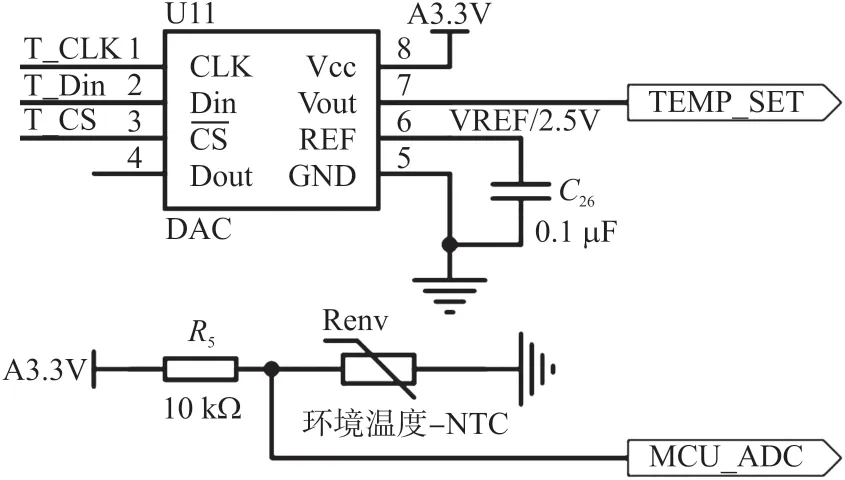

激光器工作温度TS对应DAC 设定值TEMP_SET,通过GTFB2温度负反馈系统控制回路实现。本文采用DAC 数模转换芯片实现激光器宽范围温度定值设置;根据温度、波长控制精度要求,本文采用了16 bit 的高精度DAC 芯片LTC2641A;同时引入环境温度热敏电阻Renv,通过MCU 的ADC 采样环境温度TE,如图7 所示。

图7 DAC 温度设置电路及环境温度采用电路

DAC 输出电压TEMP_SET 作为补偿放大器(COMP-AMP)同相IN2P 的输入;补偿放大器的IN2N、OUT2 与误差放大器的OUT1 通过电阻、电容网络连接,组成PI 补偿网络。其中,积分环节RI=6.8 MΩ,CI=10 μF,比例环节RP=1 MΩ,则时间常数RPCI=10 s,RICI=68 s。

PI 补偿放大器的传递函数GC(s):

2.2.3 温度控制系统传递函数仿真分析

由图2 可知,本文设计的基于ADN8334 的GTFB2温度负反馈控制系统,由于误差放大电路设置在温控反馈回路中,因此温控系统的开环传递函数G(s)H(s)和反馈回路H(s)分别如式(3)所示[19]:

式中:TEC 控制执行单元控制增益KTEC=5 V/V;KE取最大增益约5 V/℃(保证工作温度内系统稳定);一般激光器与TEC 的控温传递函数GL(s)如下所示:

本文激光器的TEC 执行增益KLT=30 ℃/V,使用的激光器通过查阅产品资料和实验测试,其主极点时间常数TL0=20 s,次极点时间常数TL1=0.33 s,因此GL(s)如式(5)所示:

GTFB2温度控制系统的单位负反馈开环传递函数GO(s)=G(s)H(s),分别将KE、KTEC及式(2)、式(4)代入式(3)可得式(6):

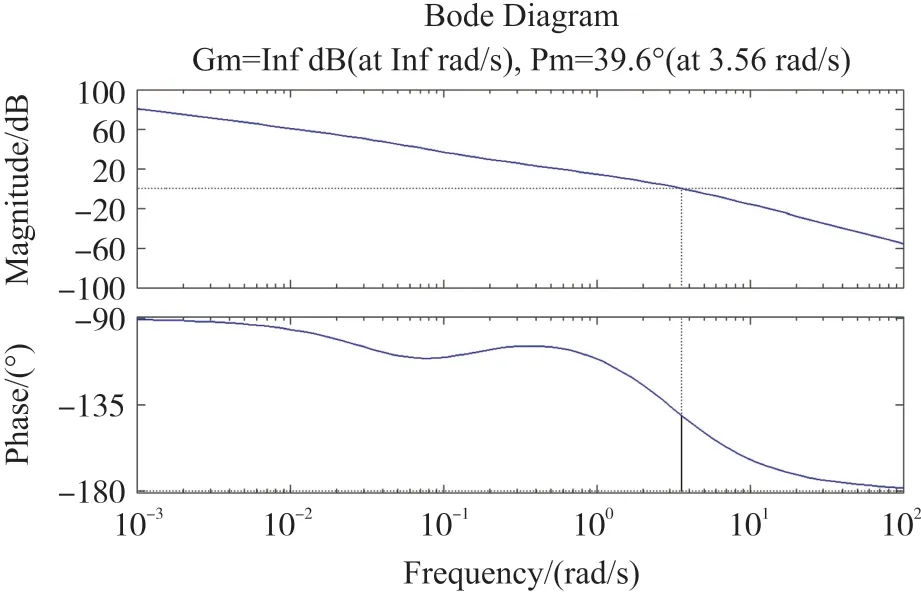

通过MATLAB 控制系统工具箱和SIMULINK仿真测试环境,对GTFB2温度控制系统的进行频域稳定性分析和时域响应分析。系统的波特图如图8所示。

图8 GO(s)波特图及稳定裕度分析

系统幅值裕度Gm =Inf dB(@ Inf rad/s),相角裕度Pm =39.6°(@3.56 rad/s)。在设定的工作温度范围(-20~60)℃,系统的幅值裕度都是Inf dB(Inf,Infinite),在边界温度-20 ℃、60 ℃两个点取得最小的相角裕度Pm =39.6°,因此GTFB2温度控制系统的鲁棒性好,系统稳定可靠。系统的冲激响应曲线如图9 所示。系统响应上升时间trise=5 s~6 s,系统建立时间tsetting=35 s~40 s 之间。

图9 GO(s)冲激响应曲线

3 实验测试与分析

为了验证本文设计的激光器温控电路系统的温度控制精度和稳定性,整机在高低温箱25 ℃的恒温条件下,对该激光器温控系统的响应时间、稳定时间和控制精度进行了测试,实验测试数据如图10、图11 所示。

图10 25 ℃整机温控响应测试数据

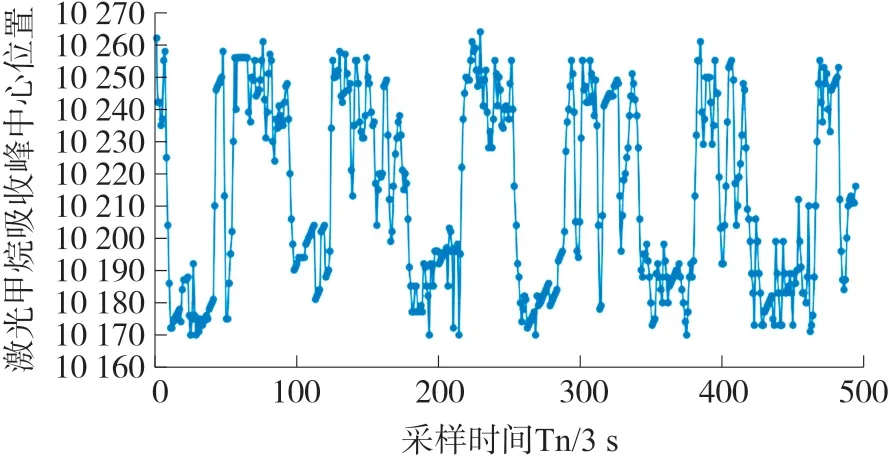

图11 吸收峰中心控制精度测试数据

激光器波长扫描范围为0~20 000 个点,激光器甲烷吸收峰中心设定在10 200 位置。如图10 所示,温控系统输出的控制中心位置在第7 个采样序列达到9 500,响应时间trise=(7-1)×1.5 s=9 s,系统稳定时间在第36 个采样序列达到,tsetting=(36-1)×1.5 s=52.5 s。由于激光器内部温度传导存在延时滞后环节,因此该温控系统的实际响应时间和稳定时间符合仿真分析结论。

该激光器温控系统在达到稳定后,连续工作15 min,吸收峰中心波动范围在(10 148~10 260)之间变化,以10 200 为中心,吸收峰中心波动幅值在(-32~+30),以20 000 个扫描点作为基数,则激光器中心在25 ℃恒温条件下的控制误差达到了±1.6‰。

将整机在高低温箱进行了(-20~60)℃的温度循环实验,同时在测量光路外接密封甲烷气体的参考气室(密封的甲烷浓度约为22.00%),并放置在常温环境中,避免高低温实验对测量浓度值的影响。实验测试数据如图12 所示,通过近4 h 的高低温循环实验测试,激光甲烷传感器测量值在(21.76~21.84)%CH4之间变化,以21.80%为中心,测量波动幅值在(-0.04~0.04)%CH4,即激光器温控系统对吸收峰中心的控制误差减小到±1.8‰,验证了双闭环负反馈温度控制系统对激光器工作温度和吸收峰中心的控制精度。

图12 整机(-20~60)℃温度循环实验测试数据

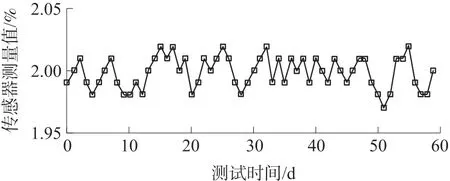

为验证激光甲烷传感器温控系统长期工作稳定性,进行为期60 天的稳定性测试,每天分别通入2.00%甲烷标气。测试数据如图13 所示,测量误差约为1.00%,远低于煤矿等现场对甲烷浓度检测的误差要求,保证了激光甲烷传感器在煤矿、瓦斯抽放管道、天然气、石油化工等环境中工作的稳定性和可靠性。

图13 激光甲烷传感器长期工作稳定性测试数据

4 结论

本文首先对DFB 激光器温度控制系统原理、温控电路TEC 控制芯片电路设计进行研究,然后开展温控系统PID 补偿网络设计,最后对温控系统的稳定性、温控精度及长期工作稳定性进行仿真和验证。提出了一种基于激光吸收峰和温度的高精度双闭环激光器温度控制系统设计方法,以提高DFB 激光器温控系统的控制精度,减小温控系统对激光甲烷传感器测量值的影响。设计了基于PI 补偿网络温控系统,进行了频域稳定性分析和时域响应分析。整机通过了(-20~60)℃高低温实验和60 d 工作稳定性实验,验证了温控系统在设定工作温度范围的稳定性,为激光甲烷传感器在煤矿等工业现场的应用提供了技术支撑。