市政污泥陶粒制备研究

2024-01-27陈冠海宋书巧曾海琪

陈冠海,宋书巧,曾海琪

(南宁师范大学 a.地理科学与规划学院;b.环境与生命科学学院,广西 南宁 530001)

0 引 言

城市污泥是一种产生于污水处理过程中的沉积物,成分非常复杂,不均匀,由有机无机残体和胶体组成,含有大量的微生物、病原体和重金属等[1-2]。污泥的处理处置和资源化利用一直是研究的重点[3]。目前,污泥资源化利用的途径主要有堆肥处置、制成建筑材料、制颗粒板、纤维板、制成活性炭或制成化工原料,以及从污泥中回收再利用金属、磷元素、热力等[4]。

学者们的研究表明,利用污泥制备陶粒具有较高的可行性和推广性,具有处理污泥和替代不可再生的粘土和页岩的双重作用[5-7]。利用污泥制备陶粒,可以很好利用污泥中有机物燃烧时产生的热量,并且在烧结过程中,污泥中的有机质还可以为陶粒的膨胀提供充足的碳质[8]。污泥陶粒具有多孔结构、质量低、比表面积大、强度高的特点,可作为建筑保温材料、土壤调节剂、水处理材料等。与粉煤灰陶粒相比,污泥陶粒的原料分布广泛[9-11]。以南宁市华鸿污水处理厂污泥城市为原料,在不添加任何化学膨胀剂和其他粘结剂的前提下,尽可能提高污泥在原料中的比例,探讨污泥陶粒制备条件对陶粒的影响,寻找最优污泥陶粒制备添加,并讨论污泥陶粒中重金属固定效果,以求解决污泥的二次污染问题,实现以废治废、节约资源。

1 材料与方法

1.1 材料与仪器

实验所用市政污泥取自南宁市华鸿明阳污水处理有限公司,为黑色絮凝状,含水率为75.8%,粘土为景德镇红陶,膨润土为325目钠基膨润土,主要仪器包括DHG-9240A型鼓风干燥箱(上海一恒科技公司),OTF-1200X-II型管式炉(合肥科晶材料技术公司),ZSX Primus II型X射线荧光光谱仪(日本理学公司),SK2003A型原子荧光光度计(北京金索坤公司),F732-VJ型冷原子吸收测汞仪(上海双旭公司),TAS-990F型原子吸收分光光度计(北京普析公司),Optima800型电感耦合等离子体光谱仪(美国珀金埃尔默公司)。

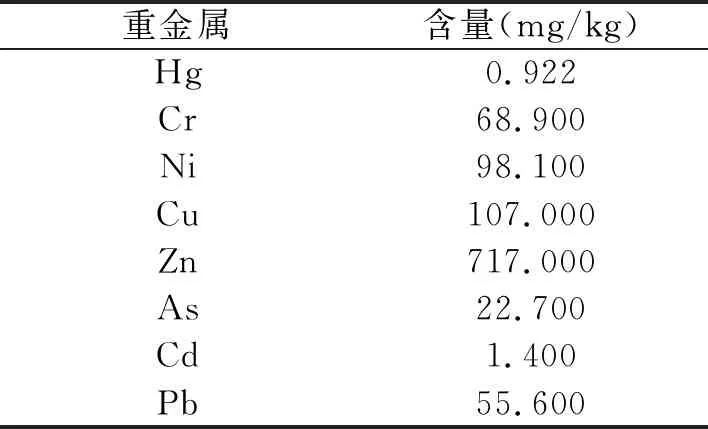

根据《冶金产品分析方法 X荧光光谱法通则》(GB/T16597-2019)[12]用X射线荧光分析原料的主要化学组成,结果见表1(参考《固体废物 22 种金属元素的测定 电感耦合等离子体发射光谱法》(HJ781-2016))[13]。使用电感耦合等离子体光谱仪对干污泥中常见的8 种重金属含量进行检测,结果见表2。

表1 原料的主要化学组成

表2 干污泥中的重金属含量

1.2 实验方法

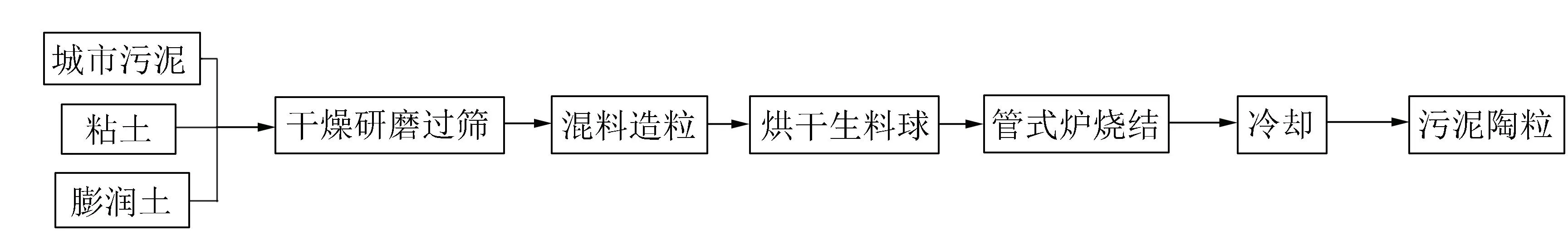

1.2.1 污泥陶粒制备流程

将处理后的原料按一定配比混合,加入适量蒸馏水,制成5~10 mm的生料球,于105℃下烘干至恒重,再将生料球放入管式炉中按设定的时间和温度进行烧制,在炉中自然冷却至室温后取出,即制得陶粒。污泥陶粒的制备流程如图1所示。

图1 污泥陶粒制备流程

1.2.2 原料配比实验

由Riley[14]的研究可知,制备优质的烧胀陶粒的化学成分组成区间为:SiO2:53%~79%,Al2O3:12%~25%,其他助熔成分之和为13%~26%。为达到利用污泥代替粘土制备陶粒的目的,需要探究出原料中污泥的最大添加量,本研究设置了污泥与粘土的7个组合,详见表3,将生料球置于高温管式炉中在预热温度400℃、预热时间20 min、烧结温度1200℃、 烧结时间20 min的条件下进行烧结,通过观察和对比生料球成球性情况和烧结后陶粒的收缩情况来确定污泥与粘土的配比,从而确定合适的污泥的添加量范围,并根据优质烧胀陶粒原料化学成分组成区间,得到合适的配比组合。

1.2.3 预热和烧结阶段时间和温度实验

选取实验1.2.2中得到的原料组合制备生料球,将生料球分别在300℃、400℃、500℃的管式炉中进行预热试验,预热时间设置为10 min、20 min、30 min。通过观察预热结束后陶粒表面和截面颜色变化判定预热效果,得到烧制工艺的预热时间和预热温度范围,选取合适的预热时间和温度进行烧结实验。

用与预热实验同批次的生料球,选定预热工艺,在管式电炉中进行烧结,烧结温度分别为950℃、1000℃、1050℃、1100℃、1150℃,烧结时间分别为10 min、20 min、30 min。通过测定陶粒的吸水率和堆积密度来选择适宜的烧结温度和时间。

1.2.4 污泥陶粒性能测试与重金属浸出实验

污泥陶粒的性能指标有许多[15],本研究主要测定污泥陶粒的堆积密度、表观密度、吸水率(1h)和空隙率4项指标,测定方法参照《轻集料及其试验方法 第2部分:轻集料试验方法》(GB/T17431-2010)[16]和《水处理用人工陶粒滤料》(CJ/T299-2008)[17]。

污泥陶粒重金属含量的浸出方法参照《固体废物浸出毒性浸出方法——硫酸硝酸法》(HJ299-2007)[18],污泥陶粒重金属含量的分析方法参照《危险废物鉴别标准—浸出毒性鉴别》(GB5085.3-2007)[19]、《固体废物-总汞的测定-冷原子吸收分光光度法》(GB/T15555.1-1995)[20],用原子荧光光度计测定陶粒浸出液中的砷,用冷原子吸收测汞仪测定汞,用原子吸收分光光度计测定铬、铜、铅、镍、锌、镉。

1.3 分析方法

1)堆积密度计算式为:

(1)

式中:ρp为堆积密度,g/m3;mt为陶粒样品和容量筒的质量,g;mv为容量筒的质量,g;Vv为容量筒的容积,m3。

(2)表观密度计算式为:

(2)

式中:ρap为表观密度,g/m3;m为干燥陶粒样品的质量,g;V为李氏比重瓶中水面刻度,cm3。

3)空隙率计算式为:

(3)

式中:υ为空隙率,%;ρp为堆积密度,g/m3;ρap为表观密度,g/m3。

4)吸水率结果计算式为:

(4)

式中:ω为污泥陶粒1 h吸水率,%;m1为浸水试样质量,单位为克,g;m2为烘干试样质量,单位为克,g。

2 结果与讨论

2.1 陶粒膨胀机理及原料成分分析

原料中的化学成分对陶粒能否烧胀起决定性作用,原料中的化学成分可分为三类,第一类是以SiO2和Al2O3为主的成陶成分,主要是起到支撑陶粒骨架的作用;第二类是以Na2O、 K2O、FeO、MgO等为主的助融成分,主要起调节原料各成分熔点的作用;第三类是以原料在高温时产的H2O、O2、 CO2、CO、H2等为主的发气物,主要起造孔作用[21-23]。陶粒在高温烧结过程中会在内部产生大量气体,同时会生成黏稠的表面,当内部所产生的气体无法逃逸出表面时,陶粒的体积会发生明显膨胀,内部也会形成若干开闭孔隙,降低陶粒体积密度。因此,陶粒的膨胀程度与高温时生料球表面熔融状态以及陶粒内部的气体产量密切相关[24]。

高温发胀气体主要由下列反应产生[25]:

2Fe2O3+C→4FeO+CO2↑

Fe3O4+C→3FeO+CO↑

3Fe2O3+CO→2Fe3O4+CO2↑

由表1可知,市政污泥无机成分以SiO2、Fe2O3、Al2O3为主,污泥中的有机物在燃烧时可以为烧制陶粒提供一部分能量,污泥碳化后又能得到大量C,为陶粒的膨胀提供充足的成气物质,满足烧制陶粒的基本要求[26]。但其SiO2、Al2O3含量偏低,Fe2O3含量偏高,直接用污泥烧制陶粒会引起陶粒强度下降、烧结温度升高、烧结过程收缩明显、无高温液相出现等问题,不具备直接烧制陶粒的条件[27],通常添加一些含硅、铝等元素的材料,部分学者采用粉煤灰、煤矸石、膨润土等材料与污泥混合制作陶粒[28-29],膨润土因为其具有良好的膨胀、黏结、吸附、催化等性能,常被用作增塑剂、黏结剂、吸附剂、催化剂使用,研究发现将膨润土与其他原料混合制备建筑材料,更易于成球,制备出的材料强度较高,容重较小[30-32]。

2.2 原料化学成分对陶粒的影响

按表3的原料配比进行陶粒烧制,实验结果详见表4。

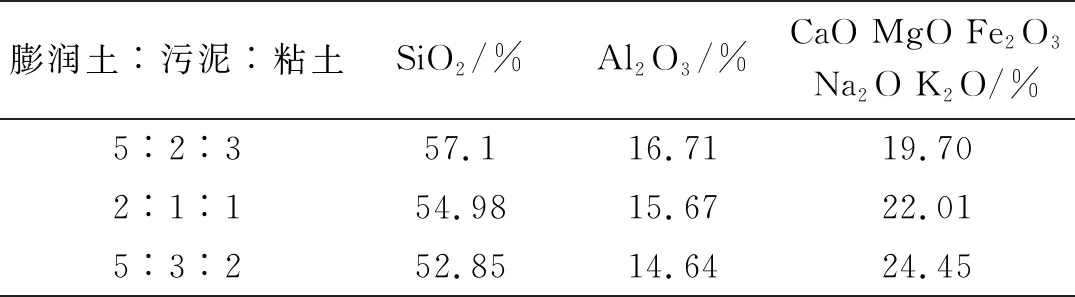

表4 污泥添加量实验结果

由表3、表4中可以看出,当污泥占比超过50%时,生料球烧结后无法膨胀甚至难以成球,这是因为随着污泥的增加,原料中起助熔作用的Fe2O3、CaO等物质占比较大,起成陶作用的SiO2、Al2O3含量较少,使得生料球熔点降低,在较低的温度就开始熔化,导致难以成球[14]。当污泥占比在30%时,原料中的SiO2占46%,Al2O3比例为21%,助熔成分占20%此时所制备的陶粒发生明显膨胀,表明此时污泥添加量能使生料球在烧结过程中产生足够的气体,满足陶粒烧胀要求,当污泥占比在20%时,SiO2、Al2O3和其它成分比例分别为51%、24%、15%,原料化学成分基本满足制备优质的烧胀陶粒的条件,由此可知,本研究的最大污泥添加量为30%时。通过添加膨润土来调节原料比例,减少粘土所占比例,增加陶粒的黏结性和膨胀性,本研究选择膨润土∶污泥∶粘土3个不同质量比作为正交实验的原料配比的3个水平,分别为膨润土∶污泥∶粘土=5∶2∶3、膨润土:污泥:粘土=2∶1∶1、膨润土∶污泥∶粘土=5∶3∶2,这3种原料配比各化学成分组成见表5。

表5 各配比中主要的化学组成

2.3 烧制时间和温度对陶粒的影响

温度和时间是影响陶粒特性的主要因素烧结温度对陶粒的性能影响最大,烧结时间和烧结温度是决定陶粒堆积密度、吸水率、抗压强度等性能的关键因素[33]。本研究将通过预热和烧结两个阶段的实验探究烧制过程中时间和温度对陶粒的影响。

2.3.1 预热时间和温度对陶粒的影响

预热的主要目的是去除生料球中的水分,这样不仅能够避免在烧结时由于升温过快,生料球炸裂,破坏陶粒的内部结构,还可以将原料中的有机物热解碳化,热解产生的碳会在升温过程中与氧化铁(包括FeO、Fe2O3、Fe3O4)反应,释放出CO和CO2,这些气体的生成和压力增大都会导致陶粒体积膨胀[34],如果生料球不经过预热而直接高温烧结,生料球中的有机物会消耗大量的氧气,甚至会在陶粒表面燃烧,使得陶粒内部产生的液相过多,造成内部粘结成块,影响陶粒性能,甚至会堵塞烧结窑炉,造成生产事故[35]。

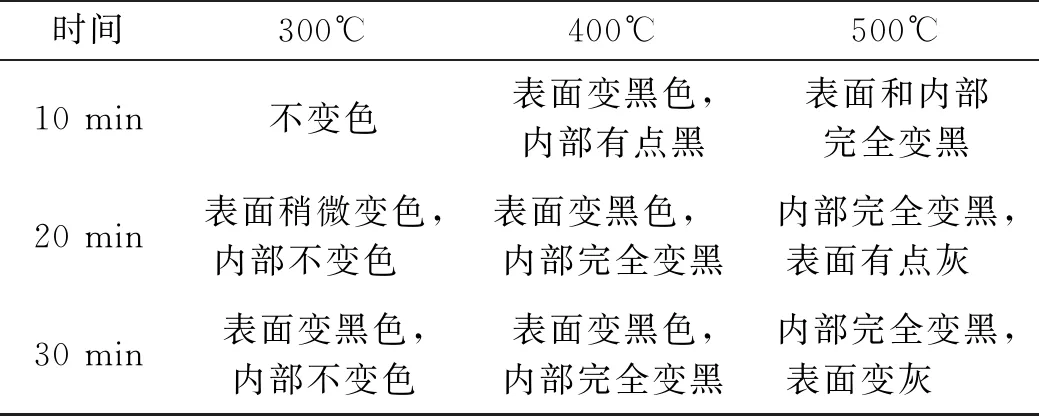

本研究将配制膨润土∶污泥∶粘土质量比为5∶2∶3的生料球,分别在300℃、400℃、500℃的马弗炉中进行预热试验,预热时间设置为10 min、20 min、30 min。预热结束后,通过观察陶粒表面和截面颜色变化判定预热效果,实验结果详见表6。

表6 预热温度和时间的影响

由表6可知,当预热温度处于300℃时,预热时间达到30 min,生料球内部都没有变色,仅表面变黑,可能是因为温度过低生料球碳化不明显;当预热温度在400℃时,预热10 min后,内部开始变黑;当温度达到500℃时,仅预热10 min,陶粒就已经完全碳化,当预热20 min后,陶粒表面开始出现“灰化”,预热30min后,陶粒表面完全“灰化”,表明此时出现了“过碳化”现象,说明预热温度过高。在预热阶段,随着预热时间的延长,生料球的碳化程度变高,使得生料球在高温阶段的产气量变多,进而导致陶粒的膨胀[15],相对预热温度的改变对陶粒的影响,预热时间的变化对烧制陶粒的影响不是那么显著。考虑到预热时间不应过长,预热温度不应过高,本研究采取烧制陶粒的预热温度在350~450℃,预热时间选择20 min。

2.3.2 烧结时间和温度对陶粒的影响

生料球所含的SiO2、Al2O3在高温条件下,会在表面形成一层釉质,釉质致密性和厚度取决于烧结温度和烧结时间;同时,生料球中的C和Fe的氧化物在高温下反应会产生气体使陶粒膨胀。在烧结温度时停留一段时间,可以为陶粒的膨胀提供充足的时间,烧结时间过短,生料球发气不充分;反之,则增大能耗,降低工艺的经济性[36]。烧结温度对陶粒的影响较大,若温度过低,陶粒表面液相没有生成,表面不能釉化,仍然是土状,所得的产品抗压强度偏低;若温度过高,陶粒或被烧融变形,其抗压强度也很差。因而要控制好陶粒的烧结温度[37]。

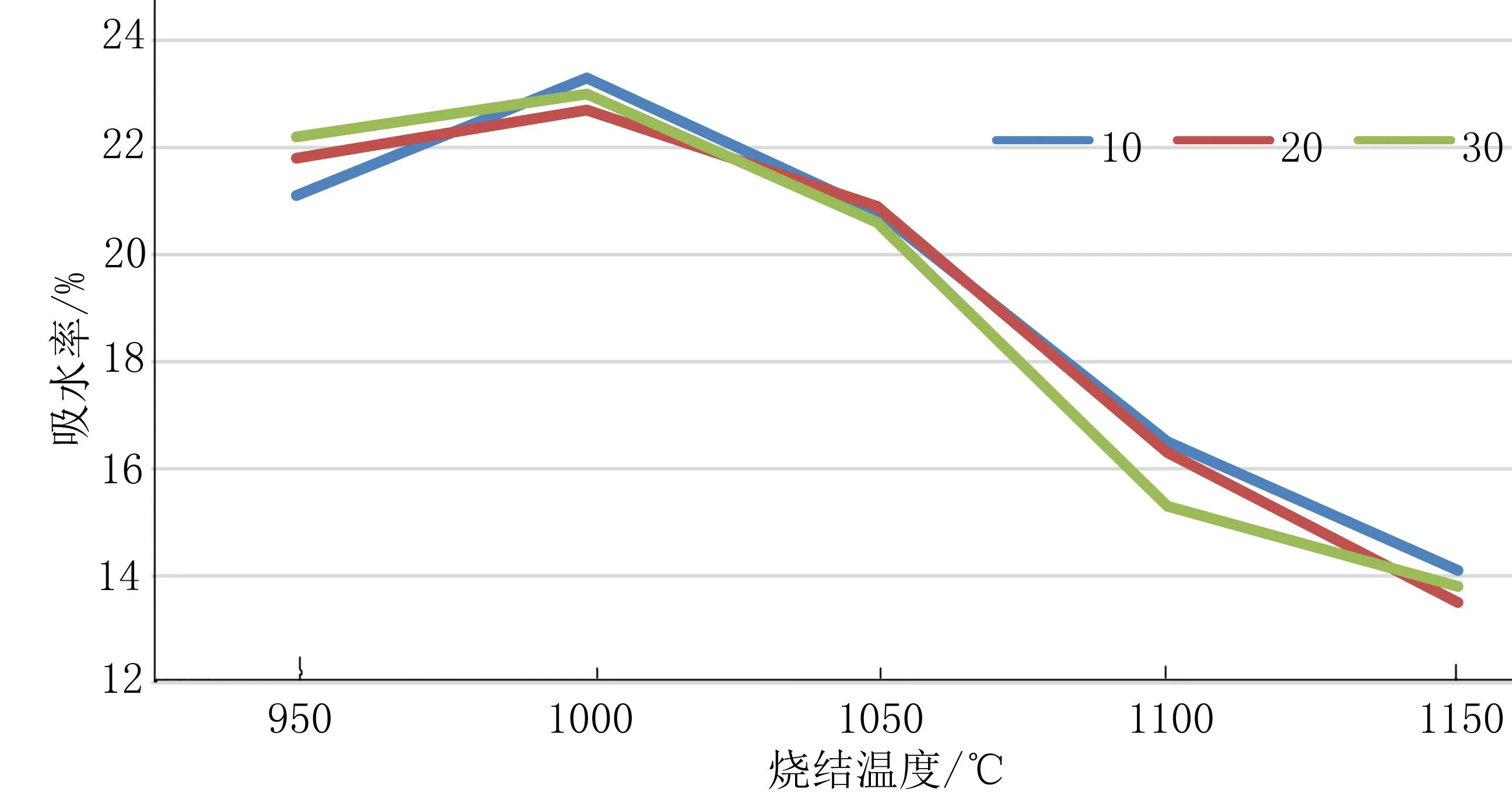

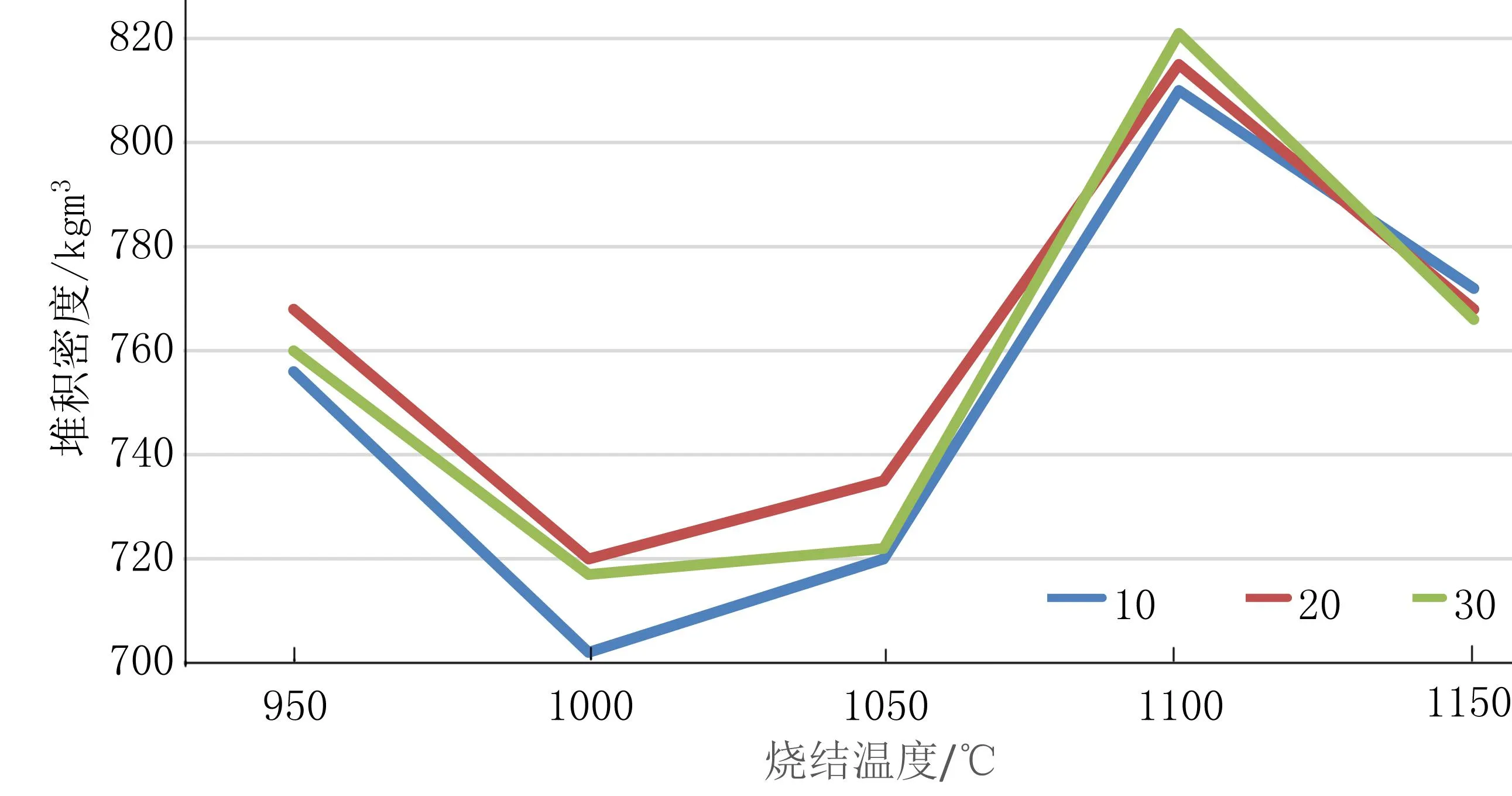

选取与预热试验同批次的陶粒在马弗炉中下预热400℃,放置于管式电炉中烧结,烧结温度分别为950℃、1000℃、1050℃、1100℃、1150℃,烧结时间分别为10 min、20 min、30 min。通过测定陶粒的吸水率和堆积密度来选择适宜的烧结温度和时间,结果见图2、图3。

图2 陶粒吸水率随烧结温度和时间的变化

图3 陶粒堆积密度随烧结温度和时间的变化

由图2可知,吸水率随着烧结温度的升高变化是先升高后下降,1000℃是一个拐点,当温度超过1000℃后,陶粒的吸水率开始下降,尤其是在1050℃到1100℃时下降迅速,这是因为陶粒表面在此时产生“釉质”,使得吸水能力下降。随着温度升高,陶粒开始熔化,逐渐生成的玻璃态物质使得陶粒表面逐渐致密。当烧结温度达到一定后,由玻璃态物质堆积而成的一层“釉质”阻碍了水进入陶粒内部,使得吸水率变小,由此推测,陶粒表面熔化的温度范围在1050~1100℃之间。在同等温度下,三种烧结时间对吸水率的改变不明显。

由图3可知,陶粒的堆积密度随温度的升高呈现先下降再上升后下降的趋势,当烧结温度在950~1000℃时,陶粒的堆积密度是下降的,在1000℃时,烧结10 min的陶粒的堆积密度下降最快。当温度在1000~1100℃时,陶粒的堆积密度会随温度升高而增大,可能是陶粒内部产生的玻璃态物质增加,使得内部的粘性增强,在表面张力的作用下使体积收缩,在1050~1100℃,这种收缩作用更明显。当温度超过1100℃后,陶粒的堆积密度迅速下降,这是由于陶粒发生了膨胀效应,产生了大量气体使陶粒体积膨胀。虽然此温度下熔化生成的玻璃态物质更多,粘度更大,表面张力更大,但是生成气体的压力足以克服熔融态物质的表面张力而使体积增大,从而使陶粒堆积密度降低[34]。当温度在1050~1150℃时,在同等温度条件下,根据不同时间烧制的陶粒的堆积密度比较接近。相对于烧结温度,烧结时间对陶粒的堆积密度影响不是那么显著。当烧结温度在950℃时,所得陶粒硬度很小,轻易即可捏碎;当温度在1050℃时,表明已经形成釉质层,需要大力度才能捏碎;1150℃时陶粒表面的釉质完整,此时需要用铁锤才能击碎。因此,为了得到质量较好的陶粒,选取的烧胀温度应在1050~1150℃,烧胀时间为10 ~20 min。

2.4 正交试验结果

以原料配比、预热温度、烧结时间、烧结温度为因素,选取3个水平进行L9(34)正交试验,通过测量陶粒的堆积密度、表观密度、吸水率和空隙率确定污泥陶粒的最佳配料和工艺。实验因素水平如表7,实验结果见表8。

表7 L9(34)因素水平表

表8 L9(34)实验结果

由正交实验结果可得,2号实验制备的陶粒性能最佳,对照《轻集料及其试验方法 第2部分:轻集料试验方法》(GB/T17431-2010)和《水处理用人工陶粒滤料》(CJ/T299—2008),结果见表9,研究表明2号实验所制得陶粒填料属于700#陶粒,吸水率符合建材用陶粒的国家标准《轻集料及其试验方法 第2部分:轻集料试验方法》(GB/T17431-2010)(密度等级700#的人工轻集料1 h吸水率<10.00%)的要求,因此,该陶粒符合规定。

2.5 烧结对污泥重金属的固化效果

污泥陶粒浸出实验表明,污泥陶粒浸出液中8种常见的有毒重金属浓度均低于国标《危险废物鉴别标准—浸出毒性鉴别》(GB5085.3-2007)中规定的浸出液最高允许浓度,详见表10,说明污泥中的重金属能够有效的固定在陶粒结构中,性能稳定,不会对环境和水体造成二次污染。这与国内外学者的研究结论一致,采用高温烧结的方式能将重金属成分固定在陶粒结构中,降低重金属的浸出避免其向环境中析出,可有效解决污泥中重金属问题,而且污泥陶粒对重金属的固定效果要优于制备污泥生物炭[38-41]。

表10 污泥陶粒浸出毒性结果

3 结 论

(1)市政污泥因为其SiO2、Al2O3含量低的原因,不能直接用来制备陶粒,需要增加富含SiO2、Al2O3的材料作为添加剂来制备污泥陶粒。

(2)在本研究中,当污泥含量在30%时,烧结陶粒明显膨胀,说明此污泥添加量达到最大。

(3)在烧结过程中,预热温度主要影响生料球碳化程度,温度过低,生料球无法完成碳化,生成气体无法满足陶粒膨胀要求,温度过高,生料球碳化程度过高,会导致气体过多影响陶粒膨胀,烧结温度主要影响陶粒的吸水率和堆积密度。

(4)正交实验结果表明,2号实验制备的陶粒性能最佳,其配料为膨润土∶污泥∶膨润土=5∶2∶3,烧制条件为预热温度为400℃,预热20 min,烧结温度为1100℃,烧结15 min,得到堆积密度为691.47 kg/m3,表观密度为1.61 g/m3,1 h吸水率为9%,空隙率为57.05%的陶粒。

(5)由污泥陶粒浸出毒性结果可知,污泥中的重金属可以有效固定在陶粒中,不会对环境和水体造成二次污染。