甲醇精馏“3+1”塔的应用实践

2024-01-27张若淇张恩光

张若淇,张恩光

(新乡中新化工有限责任公司, 河南新乡 453800)

某甲醇提纯装置为预精馏塔+常压精馏塔+加压精馏塔三塔流程,三塔都是垂直筛板型塔盘塔。在满负荷生产过程中,杂醇在常压精馏塔侧线采出口采出,其中甲醇质量分数可达40%,约80 t/d。该杂醇送往热电锅炉掺烧,其中所含甲醇未有效回收利用,造成经济损失和资源浪费。该甲醇提纯装置设计产能为1 000 t/d,而当前负荷为1 150 t/d,精甲醇产品中乙醇等重组分含量较高,不易控制,无法有效脱除。通过“3+1”塔优化改造,解决制约该装置在乙醇脱除控制方面的缺陷[1]。

1 精馏原理

根据粗甲醇中各种组分的沸点不同,在精馏塔内塔盘上,通过建立精馏三大平衡,实现塔内气液相之间的动态传质和传热。气相在由下向上流动的过程中,由于温度连续降低,沸点高、挥发度较低的重组分则相对地向液相中凝集传递,同时热量从气相向液相传递。液相在由上向下流动的过程中,由于塔内温度由上到下连续升高,相对挥发度小、沸点低的轻组分从液相向气相中不断扩散传递。经过在精馏塔内反复多次连续地进行这种热质传递,实现轻组分在塔顶富集、重组分在塔釜富集的分离过程[2]。

2 工艺流程

从合成工段来的粗甲醇进入粗甲醇储槽,经粗甲醇泵加压后送出,由粗甲醇加热器加热后进入预精馏塔。从预精馏塔上部排出来的气相,依次经过预精馏塔回流冷却器A和预精馏塔回流冷却器B 冷却分离,预精馏塔回流冷却器A/B分离出来的液相排进预精馏塔回流器,经回流泵加压后送入预精馏塔上部第49块塔板回流。预精馏塔回流器中加入适量的脱盐水作为萃取剂,促进粗甲醇液相中其他组分的水解,不凝气经预精馏塔水洗塔水洗后排放至火炬。预精馏塔塔釜液相由加压精馏塔进料泵加压送至加压精馏塔。

加压精馏塔上部排出来的气相,经过常压精馏塔再沸器时与常压精馏塔塔釜液相进行换热后,大部分排进加压精馏塔回流器,经加压精馏塔回流泵加压后送入加压精馏塔上部第85块塔板回流;小部分液相甲醇经加压精馏塔甲醇产品冷却器降温到41 ℃以下,排到产品储罐(V2801)。

加压精馏塔塔釜的液相在压力的作用下进入常压精馏塔。从常压精馏塔上方排出来的气相经常压精馏塔回流冷却器降温到58 ℃左右后,进入常压精馏塔回流器,由常压精馏塔回流泵加压后一部分进行回流,另一部分送后排到产品储罐(V2801)。

高级醇(即杂醇油)在常压精馏塔第5~15块塔板上富集,采出的高级醇经高级醇冷却器冷却后排到高级醇储罐(V420A/B)。

3 项目改造实施方案

结合自身装置实际运行情况,通过模拟计算,新增1座回收塔(T406)及配套装置,进而实现杂醇的回收利用,提高产品收率[3]。

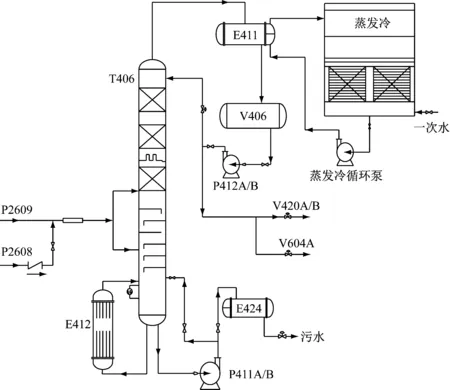

新增回收塔(T406)塔高46.465 m,塔径为1.400 m。塔下部为两段浮阀塔盘,塔上部为三段填料。下部塔盘共28层,每段14层;上部填料每段高5.450 m,每2层间隔450 mm,2个进料口分别位于第28层塔盘上部和第24与25层塔盘之间。回收塔(T406)流程见图1。

P2609-高级醇采出泵;P2608-加碱泵;E412-回收塔再沸器;E411-回收塔顶冷却器;P412A/B-回收塔回流泵;V420A/B-高级醇储罐;V406-回流槽;E424-塔釜废水冷却器;P411A/B-塔釜废水泵。图1 回收塔(T406)流程

来自常压精馏塔侧线的高级醇进入回收塔(T406)进行提纯精馏,塔上部高温气相组分进入冷却器冷却为液相,一部分返回到塔顶作为回流,另一部分采出,再冷却至常态温度,送至甲醇罐(V604A)。回收塔(T406)塔釜液相经分析达到甲醇质量分数≤1 000×10-6后可作为废水排放到污水工段,冷却至常温后送至管网;侧线采出少量杂醇,冷却至常态温度,送到杂醇储槽。

3.1 回收塔(T406)进料管线改造实施方案

自常压塔高级醇采出泵(P2609)出口引出1路DN50管线配管至回收塔(T406)进料口。该管道在碳酸二甲酯装置区与碳酸二甲酯进料流量计(FIC6301)处相连通,加碱管线利用原精馏加碱设备,加碱混合器(原乙二醇甲醇精馏加碱混合器DN100)设置在精馏西管廊。送往原乙二醇分厂甲醇精馏回流泵(P602)出口DN80管道处,在回流泵(P602)出口处拆除DN80阀门,加法兰变径为DN50,然后与回收塔(T406)进料调节阀(FV4302)入口短接相连,即可作为回收塔(T406)进料。

3.2 回收塔(T406)采出管线改造实施方案

回收塔(T406)采出精甲醇至高级醇储罐(V420A/B)和高级醇储罐(V420C),一路至回收塔(T406)西侧原重组分罐,一路至高级醇储罐(V420C)备用(可以先预留甩头,投用正常后再改造)。增加采出进高级醇储罐(V420C),自回收塔(T406)塔顶采出调节阀后引出DN20管道,与原乙二醇往高级醇储罐(V420C)的采出总管导淋相连接。

3.3 蒸发式冷凝器利旧改造实施方案

将原停用蒸发式冷凝器装置(各项设备调试合格)拆至3层平台,泵放置于2层平台。循环泵采用凝液泵(R9305),额定功率为18.5 kW、体积流量为70 m3/h、扬程为60 m。补水管线从甲醇精馏处取水,采用DN50管线,该管线引DN20管线至回收塔回流泵(P412)作为冷却水。

3.4 蒸汽管线改造实施方案

蒸汽利用原1.0 MPa蒸汽管线,在管廊进回收塔(T406)前加DN50导淋作为管线吹扫用。反应区1.0 MPa蒸汽总阀加盲板(DN200),分馏区原脱醇塔(T402)蒸汽加3块盲板(2块DN200、1块DN250);中间罐区(V604A)DN50盲板,中间罐区(V604A)1.0 MPa蒸汽阀门8字盲板倒盲。

4 项目投用

改造后的工艺流程为:甲醇精馏常压塔高级醇采出泵(P2609)来的高级醇经加碱泵(P2608)的碱液中和后送至回收塔(T406),经回收塔再沸器(E412)0.5 MPa蒸汽(蒸汽压力由蒸汽调节阀(55PIC55002)控制)加热后再与塔顶回流液进行热量交换,顶部出来的气相经回收塔顶冷却器(E411)冷凝为液态,排到回收塔顶回流槽(V406),然后由回收塔回流泵(P412A/B)加压,一部分打回流,另一部分送至产品槽--高级醇储罐(V420A/B)和甲醇罐(V604A/B),现场装车进行销售。塔釜液排至二期格栅井送至污水处理岗位。侧线采出经过杂醇冷却器(E431)冷却后采出至杂醇储罐。回收塔顶冷却器(E411)的冷却水由独立的蒸发冷循环水系统提供。

4.1 投用步骤

(1) 回收塔顶冷却器(E411)的蒸发冷循环水系统投用并稳定运行。

(2) 经高级醇采出泵(P2609)向回收塔(T406)进料,并同时配备碱液中和pH至6~8。

(3) 当塔釜有液位时,逐步开启塔釜加热系统,预热再沸器,同时调节进料量使塔釜液位稳定在50%。

(4) 待塔釜升温后,逐步调节通向再沸器的0.5 MPa蒸汽,并维持再沸器蒸汽量稳定。

(5) 待回流器液位达到50%后,开启回收塔回流泵,开启回流控制阀,塔顶进行全回流操作,并调节回流量,液位维持在50%,采出控制阀处于关闭状态。

(6) 调节塔釜加热蒸汽量,使塔顶回流量至工艺设计值。

(7) 操作一段时间后,分析回流器物料浓度,如纯度合格,则开启塔顶出料阀门,开始出料,调节采出量,维持回流器液位在500~1 000 mm。

(8) 当塔釜温度达指标时,根据塔釜液位调整采出量,维持塔釜液位在800~1 400 mm。

(9) 待操作稳定一段时间后,分析塔顶组分,当甲醇质量含量≥98%时,开启塔顶采出,逐步调至工艺指标,提高甲醇纯度。

4.2 投用验收

回收塔(T406)投用后的相关分析数据见表1。项目投用后,经过1个月实际运行分析数据对比,装置运行稳定,精甲醇产品规格满足GB/T 338-2011 《工业用甲醇》一等品指标,同时乙醇质量分数≤200×10-6;产品收率≥90%。

表1 回收塔(T406)投用后分析数据

5 结语

目前精馏装置满负荷生产,日采杂醇80 t,甲醇质量分数为35%。项目投用后甲醇回收率≥90%,日回收甲醇25 t,甲醇价格按2 200元/t计算,则月回收甲醇价值约165万元。项目实施后,实现回收高级醇中甲醇,甲醇收率提升2%~3%[4],降低了吨甲醇的生产成本,为企业创造明显的经济效益,并通过常压精馏塔乙醇采出路线优化改造,解决制约该精馏装置在乙醇脱除控制方面的缺陷,达到提质增效的目的。