亚铁掺烧比对硫铁矿掺烧制硫酸的影响

2024-01-27周建锋曾钢兴

周建锋,曾钢兴

(武汉青江化工集团股份有限公司研发中心,湖北 武汉 430000)

钛白粉(TiO2)一种白色固体或粉末状的氧化物,广泛用于造纸、化妆品等行业。钛白粉的生产一般为硫酸法和氯化法,国内的大部分厂家生产的钛白粉均采用硫酸法[1]生产工艺。主要是由于其技术成熟,工艺简单。在钛白粉生产过程中消耗大量的硫酸与钛铁矿(FeO·TiO2),但其最终产品中既不含S也不含Fe,最终以废酸和副产物硫酸亚铁等“三废”物质排出。其中硫酸亚铁大部分以七水硫酸亚铁形式存在。每生产1 t 钛白粉将产生2.5~3.5 t 硫酸亚铁[2]。近几年,随着钛白粉产能持续不断地大幅度增加,副产物七水硫酸亚铁产量也成倍增加,又因其市场价位低,外销成本增加,从而导致七水硫酸亚铁以“废物”的形式大量滞留于工厂内,不仅制约着企业的发展而且会对环境造成危害[3-4]。若能以适当的方式去利用七水硫酸亚铁,回收其中的硫、铁资源。在解决环境污染问题的同时能产生更好的经济效益,对提升钛白粉行业发展、改变公司整体经济效益具有积极意义。硫酸亚铁掺烧硫铁矿制备硫酸就是一种硫酸亚铁资源化利用的好方法,具有较高的经济利用价值。利用硫酸亚铁的硫转化为SO3用于制备硫酸,节省硫铁矿资源。同时,硫酸亚铁的铁与硫铁矿中铁一样,经焙烧而成为铁的氧化物进入炉渣,实现了变“废”为宝。

1 硫酸亚铁掺烧技术及原理

1.1 硫酸亚铁掺烧技术

目前国内所采用的掺烧技术,其所用装备是现行的硫铁矿制硫酸装置,采用时只是在局部进行少量改动;所用原料一般不直接使用硫酸亚铁或不直接大量使用硫酸亚铁[5]。近20年来,国内大部分企业掺烧的硫酸亚铁是先把FeSO4·7H2O 脱水成FeSO4·H2O,再掺烧硫铁矿,这一过程不但增加了工艺,还增加了成本。其主要考虑到FeSO4·7H2O 在掺烧过程中搅拌不均,使得FeSO4单独分解,产生SO3的比例增加,容易导致整体装置故障率过高[6]。在整个掺烧过程中涉及的技术条件主要是掺烧比、掺烧物料组分。现行的掺烧技术条件物料主要是以FeSO4·H2O 为主,同时拌掺FeSO4·7H2O。而本公司钛白粉厂副产大量的FeSO4·7H2O。故本文主要研究以七水硫酸亚铁掺烧硫铁矿小试实验,探究不同掺烧比对分解后气体组成、烧渣铁品位和残硫含量的影响。

1.2 掺烧分解原理

七水硫酸亚铁与硫铁矿掺烧相较于硫铁矿单一焙烧的化学过程更加复杂。首先掺烧时,七水硫酸亚铁经多步脱水成无水硫酸亚铁,然后发生分解或复分解反应。基于司徒杰生[7]研究,硫酸亚铁与还原剂煤和硫铁矿在空气流中于700~800℃时,相互作用生成Fe3O4和SO2,由于工业上硫铁矿焙烧制硫酸过程的温度控制在800~900℃。故整个掺烧过程中,在不明确工艺控制参数的情况下,理论上会按照发生以下五种反应方程进行。包括硫酸亚铁与硫铁矿之间的复分解反应,反应方程式为(1)、(2);硫铁矿的单一分解反应为常规的制硫酸时的工业焙烧反应,反应方程式为(3)、(4);硫酸亚铁的单一分解反应方程式为(5)。

在整个掺烧体系中,为保证七水硫酸亚铁分解所需热量,掺烧时向硫铁矿过量反应方向投料。基于此工艺控制条件下,掺烧主要发生反应(1),局部区域发生反应(2)。过量部分的硫铁矿发生单一焙烧反应(3)、(4)。此条件下硫酸亚铁单一分解反应(5)发生概率较小。当硫酸亚铁单一分解反应发生时,生成的SO3会影响到后续SO2制酸工艺,故而在掺烧体系中,主反应为(1)、(2),次反应为(3)、(4),副反应为(5)。所以需要考虑一个最佳的合理的掺烧比,通过控制此参数达到七水硫酸亚铁的最大化利用。

2 实验部分

2.1 实验仪器与原料

实验仪器:OTF-1200X-V 大功率管式燃烧炉(沈阳科晶自动化设备有限公司),KSW-6-16温度控制器(武汉格莱莫检测设备有限公司)。

实验原料:七水硫酸亚铁,w(FeSO4)为88%,w(H2O)为10%;硫铁矿,w(S)为40%,w(Fe)为43%。

2.2 实验方法

按实验要求连接好测试装置,并检查整个系统的气密性。将七水硫酸亚铁与硫铁矿按照一定比例依次混匀并研磨成粉状,使其混合均匀。称取相同质量混合物置于瓷舟中;先调整燃烧炉温度在450℃,燃烧5~10 min,然后逐渐升温至875℃(约需7~15 min)。在炉温升温至875℃后,将盛有混合物料的瓷舟置于管式燃烧炉中,关闭管式炉,打开压缩空气阀门,调节排气量为0.8 L/min 左右,在此温度下保持5 min;取出吸收瓶内样品,分析气体中SO2、SO3含量;取出瓷舟,分析瓷舟中烧渣中铁、残硫含量。实验装置如图1所示

图1 硫酸亚铁掺烧装置流程图

3 结果与讨论

从图2可知,硫酸亚铁的掺烧有助于提高烧渣铁的品位,随着亚铁掺烧量的增加,烧渣铁的品位稳定提高,烧渣铁品位最高可达70%左右,原因是在相同质量条件下,七水硫酸亚铁含有大量的水和氧,导致硫酸亚铁的炉渣烧出率低于硫铁矿,而且硫酸亚铁杂质含量也远低于硫铁矿,导致硫酸亚铁掺烧比越大,烧渣铁品位越高。

图2 硫酸亚铁掺烧比对烧渣铁含量的影响

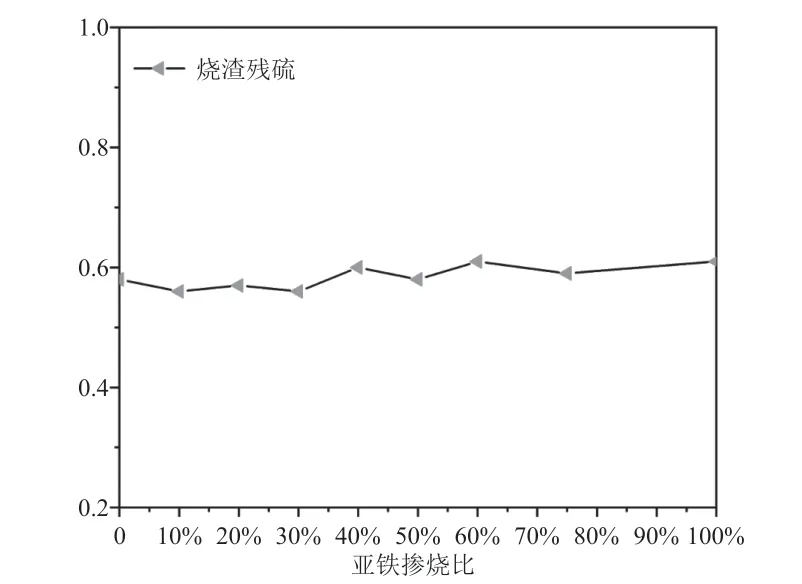

从图3可知,随着亚铁掺烧量的增加,烧渣中残硫含量和掺烧前的变化幅度不大,说明亚铁在高温炉中分解比较彻底。主要是因为硫酸亚铁在350℃就可以单独分解,即使和硫铁矿掺杂一起焙烧分解,其分解温度也只需700℃,不管是单独焙烧还是和硫铁矿掺烧,硫酸亚铁分解的温度远低于硫铁矿制酸的炉温。在分解温度高达900℃的情况下,七水硫酸亚与硫铁矿可以任意比例接近完全分解,并释放出二氧化硫和三氧化硫,实验所选取的温度875℃符合这一情况。

图3 硫酸亚铁掺烧比对烧渣残硫含量的影响

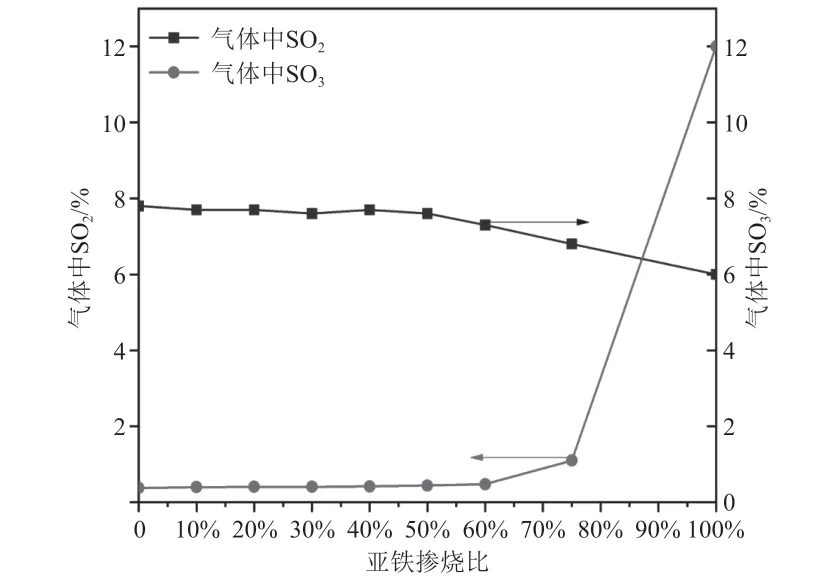

由图4可知,随着亚铁掺烧量的增加,气体中二氧化硫的含量有所下降,三氧化硫含量有所增加。当硫酸亚铁掺烧比控制在50%以内,三氧化硫的量都可控制在0.45%以下,掺烧亚铁前后变化不明显。原因是硫酸亚铁在还原剂(硫铁矿)足够的情况下,主要是硫酸亚铁与硫铁矿发生复分解反应,反应按方程式(1)进行。气体产物主要是二氧化硫;当掺烧硫酸亚铁的量达到60%(>53.5%)时,硫酸亚铁的分解反应按照方程式(1)和(2)进行,理论上分解的气体产物都是二氧化硫。但是由于硫酸亚铁的量增加,硫酸亚铁掺拌不均匀的现象会明显增加,局部可能会有副反应(5)的发生。当亚铁掺烧量大于60%后,三氧化硫含量相较于未掺烧时增加较为明显;当七水硫酸亚铁掺烧量超过80%,副反应(5)越来越多,三氧化硫的含量增加明显。故而取最佳掺烧比为60%时,SO2含量7.3%,SO3含量0.48%,适用于制硫酸。

图4 硫酸亚铁掺烧比对气体中SO2、SO3含量的影响

4 结论与建议

1)七水硫酸亚铁和硫铁矿在混合均匀情况下,最大掺烧比为60%,烧渣铁含量62.8%,残硫含量0.61%,SO2含量7.3%,SO3含量0.48%,所得混合气体适合转化制备硫酸。

2)七水硫酸亚铁不宜在工业沸腾炉中单独焙烧,应与硫铁矿或其他还原物质掺烧,并保证有足够多的硫铁矿与硫酸亚铁反应,防止硫酸亚铁自身分解成三氧化硫;硫铁矿掺烧七水硫酸亚铁有利于烧渣中烧渣铁品位的提高,掺烧量越大,铁精矿中铁的品位越高。本实验反应于管式炉,反应状态和沸腾炉有所差异,掺烧量可作为参考数据。

3)硫酸亚铁中硫含量低于标矿,要保证分解气体中二氧化硫的浓度和含量,应对硫铁矿进行适当配比。由于硫酸亚铁的分解需要大量的能源,建议在工业化沸腾炉中掺烧时调整热量平衡,保障分解气中的三氧化硫含量合理,追求最大的掺烧量。