大倾角人字形PVG整芯阻燃输送带的研究与应用

2024-01-27李银鸿

李银鸿

(贵州盘江煤电多种经营开发有限公司,贵州 六盘水 553536)

关键字:整体带芯编制工艺;覆盖胶配方设计;人字形输送带生产工艺;PVG 材质

1 PVG整芯的材质及其结构选择

1.1 整芯材质选择

带芯制作时,应用的材质及其结构是保障PVG整芯带性能及应用寿命的基础,因此,针对整芯的骨架设计时,其骨架材料需要具备5个方面的基本性能:①需要具有高接头强度、强断裂与拉伸度;②需要具有较好的耐热性;③需要具有较高的抗疲劳性;④需要具有较好的增塑糊浸渍性;⑤需要具有较小的密度及轻量化特点。所以,通过对不同类型的常用纤维、锦纶及涤纶等技术参数对比,结合生产实际,2 200 dtex 工业长丝的断裂强力、断裂伸长率、干热收缩率、尺寸稳定性指数性能良好,选其作为带芯经向受力线,选取1 100 dtex 超低收缩工业长丝作为纬向受力线,二个工业长丝配合使用提高了输送带强度,减轻输送带重量,同时按照MT/T 317—2019标准棉含量要求,只有添加适量的棉纤维,才能够提高带芯的吸糊量,保障其完整塑化。

1.2 整体带芯编织结构的选择

带芯编织采用高强涤纶工业长丝和工业棉纱分别配股,捻合成带芯经线,低收缩涤纶工业长丝和工业棉纱配股,捻合成带芯纬线,并利用3~4层的方式交织成“B”形结构,以此来提高具有增强机械强度的结构体,棉纱经线穿入织物中心,有助于糊料的渗透,可有效避免覆盖层发生脱落的现象。

2 配方设计

2.1 浸渍芯糊配方调整设计

PVG 整芯阻燃输送带的设计中,在浸渍芯糊原配方的基础上对芯糊的配方进行优化调整,这样不仅可以增加带芯的吸糊量,保障整体带芯塑化之后的整体强度及芯体的拉伸强度,使其刚性得到提升,还能够促进整体带芯和覆盖胶之间的黏合强度得到提高,难以脱层[1];改变阻燃体系,增加卤系材料的使用,形成卤锑阻燃体系,最终使芯糊形成三阻燃体系,保证输送带的阻燃性能更加优良,确保井下使用安全。因此,选择在原配方上添加了卤系材料和增塑剂,减少三氯乙基磷酸酯(TCEP)的用量。

2.2 覆盖胶配方调整设计

2.2.1 PVC树脂材料选择

PVC 树脂是复合共混物的连续相,对最终生产出来的PVG 整体阻燃输送带的物理机械性能有着重要影响。因此,在选择PVC 树脂时,结合上述三者的比例条件展开了测试,结果发现,当PVC 的聚合度提高,复合共混物除了扯断伸长率下降之外,其他属性均得到提高。故选择聚合度为1 250~1 350的Ⅲ型PVC 树脂[2-3]。

2.2.2 补强体系及抗静电剂选择

补强剂的选择可以提高复合共混物的导电性及物理机械性能。因此,经对不同填充量展开对比试验得出结果,选择用两份预处理的N220高耐磨炭黑能够起到最佳补强效果。阻燃输送带抗静电性是十分关键的安全指标,基于让输送带在工作的同时将所带来的静电荷进行传导转移,选取合理的导电材料,以减少阻燃输送带的电阻值,使得表面电阻低于3×108Ω。在配制芯糊过程中加入季铵盐阳离子型抗静电剂,使其均匀分散于整个芯糊中,成型后逐渐迁移到带芯表面,形成抗静电分子层。在盖胶配料中,利用炭黑粒子在输送带体中彼此接触而形成的导电网络来导电,进而降低整芯带的表面电阻。

2.2.3 阻燃剂选择

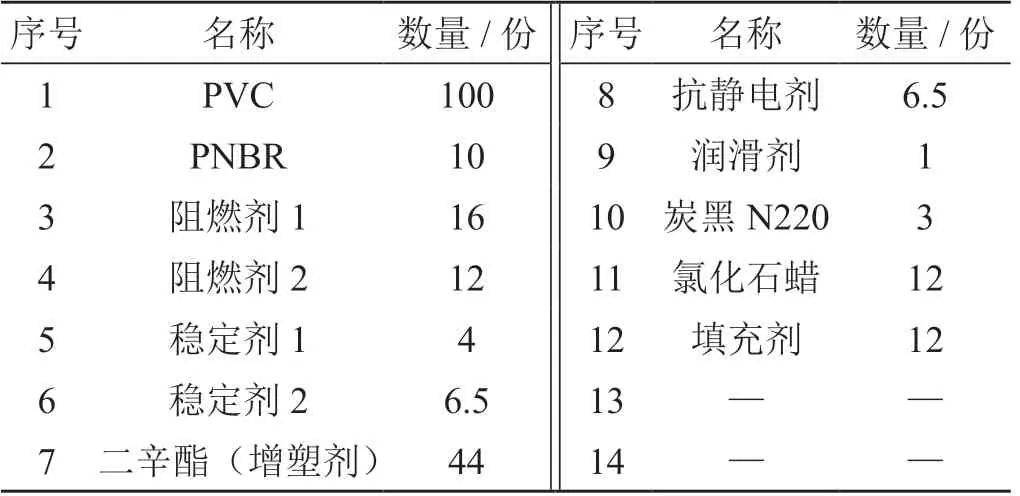

复合共混物作为大倾斜角人字形PVG 整体带芯阻燃输送带的重要材料,必须拥有最佳的阻燃性。因此,在覆盖胶配方设计过程中,需要增添阻燃剂。所以,从消除和隔绝等效应方面实现对阻燃剂种类和用量选择。①燃烧温度下,经化学反应阻燃剂与其他物质之间会产生不可燃烧的气体、液体、泡沫层乃至固体的覆盖层,从而隔绝氧气与火焰,起到阻燃的作用[5]。②钝化反应下,只有解决燃烧时链反应中的O·、CH·、R·等自由基,才能够有效阻断链反应,达到阻燃的作用。③经反复测试再考虑经济成本、技术性能等因素,最终确定覆盖胶的配方,具体见表1。

表1 覆盖胶配方比例

经试验检测,试片在硫化条件175 ℃×6 min下,拉伸强度17.8 MPa,拉断伸长率659%,磨耗量146 mm3;试片有焰燃烧平均值1.0 s,最大值2.65 s,无焰燃烧平均值0.32 s,最大值0.55 s;表面电阻,上表面2.1×107Ω,下表面3.3×107Ω。

3 输送带生产工艺的调整设计

在输送带生产过程当中,其生产工艺同样会最终产品的性能及效率造成一定程度的影响,因此对生产设备进行技术改造,达到符合人字形输送带生产要求,具体改造两个方面:经过实践论证改变四辊压花辊的组合方式,扩大输送带与辊面的接触面积及增长覆盖胶和芯体挤压时长。改变压花辊的安装方式,上辊使用滑槽方式安装导向辊,可进行角度、受力方向的调整,下辊设计为可调整安装,可根据花纹带花纹深浅进行导向辊调整,扩大整体带芯和导向辊的接触面积,使花纹面受力面积更大、花纹成型时间更长,花纹更加饱满美观。

3.1 高速混合

将所有助剂按照正确的加料顺序如:PVC →稳定剂2→稳定剂1→增塑剂→阻燃剂→抗静电剂→填充剂→其他助剂等混合进行搅拌,使得所有配料充分融合。经多次试验最佳混合时间为10 min,混合温度100~120℃。

经高速混合后的PVC 粉料放入低速冷却器中,待温度降至50℃之后,加入粉末丁腈胶粉,继续搅拌均匀,就能够得到PNBR/PVC 混合粉料。

3.2 造粒

在造粒时,选择挤出法通过单螺杆挤出机设备将PNBR/PVC 混合粉料加热硫化挤出。本文选择利用单螺杆造粒机,将复合混合粉料通过挤出的方式制成颗粒状以有效避免在造粒时物料出现提前硫化的现象。

3.3 动态硫化处理

挤出机贴面成型工艺施工过程当中,进行动态硫化处理时,需要对挤出机的转速,以及挤出机温度、模具温度进行控制。因此,经反复多次试验,选择的挤出机转速为(19.2±5) r/min,模具温度为(162±5)℃,而动态硫化时间为(7±1 min),整体带芯表面温度为145~160 ℃,挤出机温度为120~170℃。

3.4 大倾斜角人字形花纹与挡边高度设计

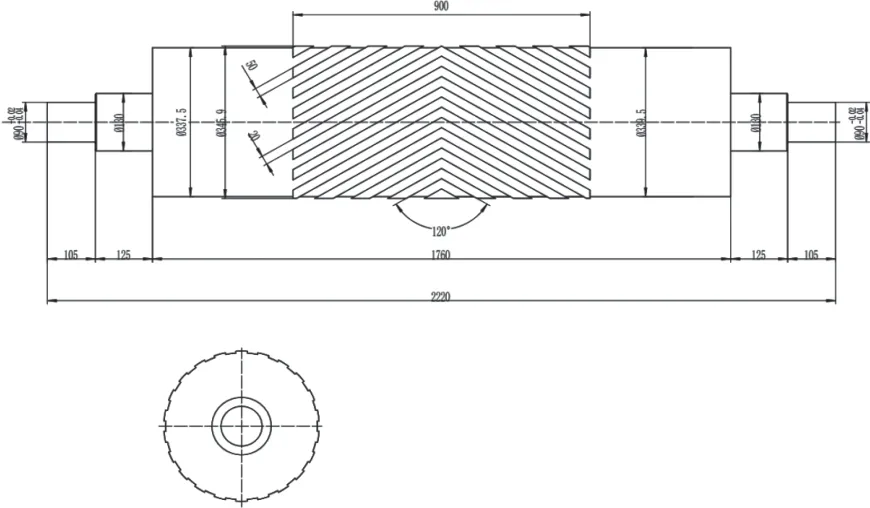

对大倾斜角的输送带压辊进行了设计,将其设计成“人”字形,具体如图1所示。设计此类型压辊的目的是使花纹突出部更加饱满,凹陷面面积增大,在使用过程中的作用:①增大物体与带面的接触面,从而使摩擦力增大,防止滑落;②方便使用完成后对带面的打扫和清洁,防止凹陷面物体聚集,影响使用。

图1 人字形输送带压辊

经试验结果证明,人字形的输送带压辊制作出来的PVG 整芯阻燃输送带的花纹厚度和挡边高度都得到了提高,而输送机的倾斜角也满足了实际需求,而花纹的磨损速度得到了降低。因此,当花纹厚度与挡边高度分别上升到10 mm 之后,这时整芯阻燃输送机的倾斜角增加减缓,而花纹的磨损速度提高。所以,在对输送带的花纹厚度与挡边刚度设计时应当将其合理地控制在5~10 mm。

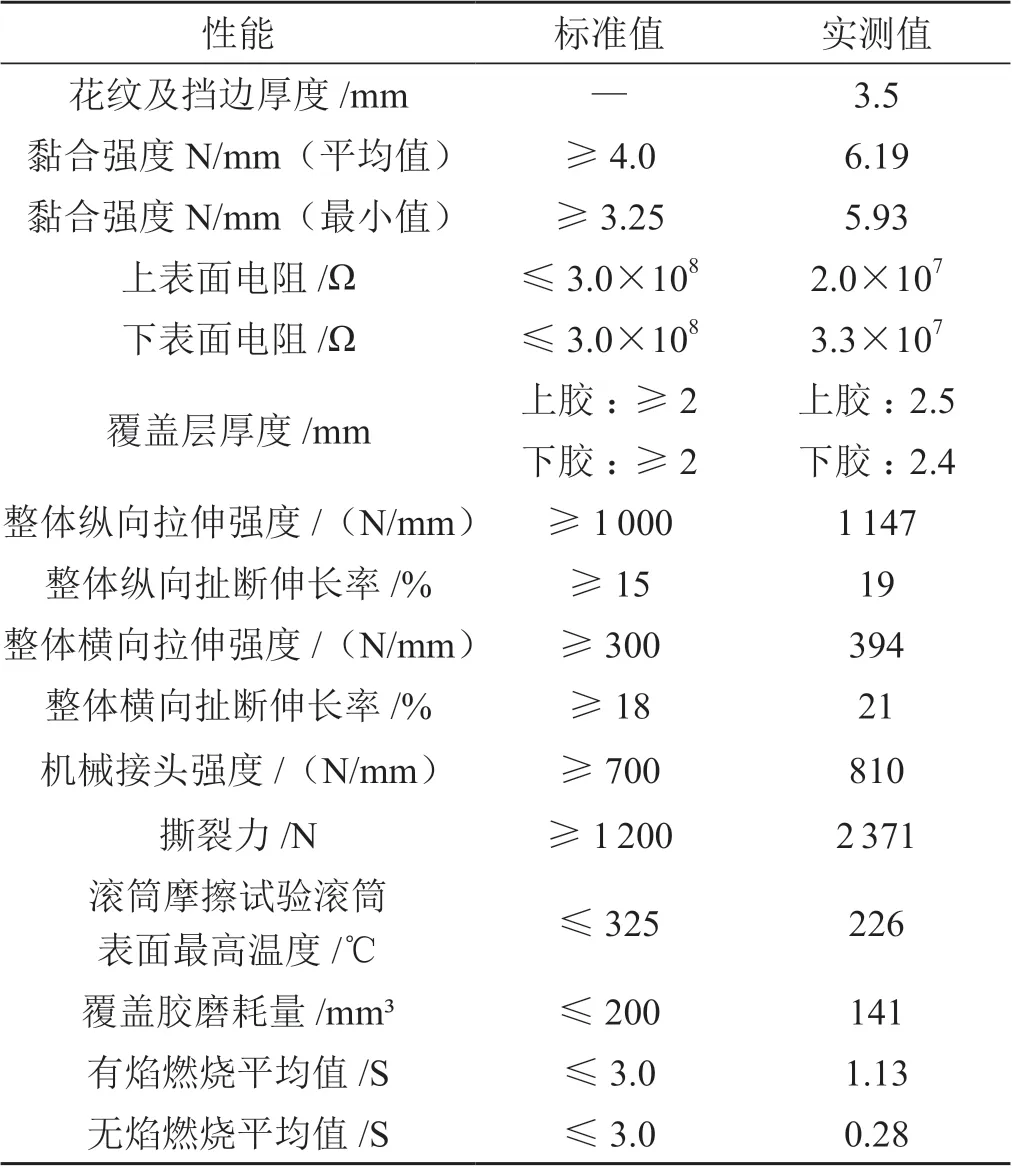

4 性能测试

为了证明设计的大倾斜角人字形PVG 整芯阻燃输送带的性能,根据所研制的配方及其优化调整后的生产工艺,生产了大倾斜角整芯阻燃输送带,并对其安全性能、物理性能等进行测试,结果发现其性能均满足MT/T 914—2019《煤矿用织物芯阻燃输送带》的标准要求,具体测试结果见表2。

表2 输送带的安全及物理机械形成测试结果

5 结束语

为充分满足煤矿井的大运输量、长距离、大倾斜角及安全性等要求。对大倾斜角人字形PVG 整芯阻燃输送带的配方及其生产工艺展开了全面研究。对带芯生产工艺、输送带芯糊配方优化改良设计以及测试,对覆盖胶配方及其生产工艺进行优化设计和输送带生产工艺进行设计,使得最后生产的花纹输送带的物理性能及其安全性能得到进一步的提高,且制作出来的人字形整芯阻燃输送带的花纹厚度超过了3 mm,这不仅使得输送带的使用寿命得到延长,还缩短了井下运输距离,保障井下生产作业安全。