弓形折流板与盘环折流板对管壳式热交换器特性的影响研究

2024-01-26胡悦HUYue杨家旺YANGJiawang覃经文QINJingwen秦海洋QINHaiyang闫周易YANZhouyi

胡悦 HU Yue;杨家旺 YANG Jia-wang;覃经文 QIN Jing-wen;秦海洋 QIN Hai-yang;闫周易 YAN Zhou-yi

(①中国航发湖南动力机械研究所,株洲 412002;②新乡航空工业(集团)有限公司,新乡 453049)

0 引言

目前航空发动机上常用的管壳式热交换器属于小型管壳式热交换器[1],在结构设计上主要包括壳侧结构设计和管侧结构设计,例如某型燃油-滑油热交换器、某型燃油-液压油散热器和某型飞机交流发电机燃滑油散热器等,受限于发动机和飞机对热沉的使用,该类热交换器通常使用燃油做为热沉冷却其它介质,鉴于燃油的工作压力较高,同时为了有利于散热性能提高,燃油通常在管内流动,其它介质在壳侧流动,而发动机上燃油流量通常较大(飞行包线内个别低流量点不予讨论),其它介质的流量较小,这就造成管侧Re 数和换热系数较大,而壳侧的Re 数和换热系数较小[2]。通过计算、仿真和试验等经验总结可知,目前影响该类热交换器性能的主要因素就在于壳侧流动不充分、换热系数小,通过改变折流板结构对壳侧结构设计进行调整,增加该侧的换热系数是提升该类散热器散热性能的有效途径[3]。

弓形折流板是指将折流板切除一定弦高,以一定距离对头布置在壳侧内[4]。盘环折流板是指将折流板中心切除一定直径圆孔的环式折流板,配合将外环切除一定直径外环的盘式折流板,以一定距离布置在壳侧内[5]。

1 技术分析

1.1 应用分析

弓形折流板和盘环折流板管壳式热交换器在管壳式热交换器领域早有应用[6]。通过改变折流板形状增加壳侧换热系数的方法也较多,例如螺旋折流板、折流棒等,鉴于上述结构在小型密集型散热管布置工艺不成熟(或者说目前发动机和飞机应用较少)本文不予讨论,但是近几年对于盘环式折流板应用较多,例如某型飞机交流发电机燃滑油散热器、某型燃滑油散热器以及最新研制的某型主/辅助燃滑油散热器等,通过计算分析和实际使用总结了一定的经验。

资料文献以及教科书对于盘环式管壳式热交换器均有一定的介绍,但是对其实际使用以及在使用过程中出现的问题和优点未做详细的评述,本文根据实际设计、计算和试验经验,针对两类热交换器进行特性分析。

管壳式热交换器的芯体主要由散热管、隔板和端板组成,目前主要通过钎焊和胀接加工而成,为了保证钎焊质量和胀接质量,通常端板圆环外围会留有一定的距离(约2mm)无法布置散热管,如果采用传统的装配方式,加上端板自身厚度(至少3mm)形成的环状带,则会形成约5mm厚的环状带没有布置散热管,其与壳体装配后会形成较大面积的空腔,流体流动时会选择阻力最小的流道流动,而此时形成的空腔由于没有障碍物流阻最小,部分流体会沿着壳体与芯体形成的空腔成环状流动,由于部分流体没有横列散热管束,造成散热性能下降。

上述结构带来的问题可以通过改变一定的结构设计进行弥补,例如让端板和壳体同直径采用盲装散热管的办法,使散热管更贴近壳体从而减小空腔的体积,但是不能有效地解决流体分布不均匀的问题,另外由于该类结构在装配时需要盲装,装配工艺性较差、效率不高,同时由于壳体需要一起随炉钎焊,对壳体的材料成分有一定的限制,并且钎焊后壳体整体退火,使得壳体强度有所下降。

1.2 流场分析

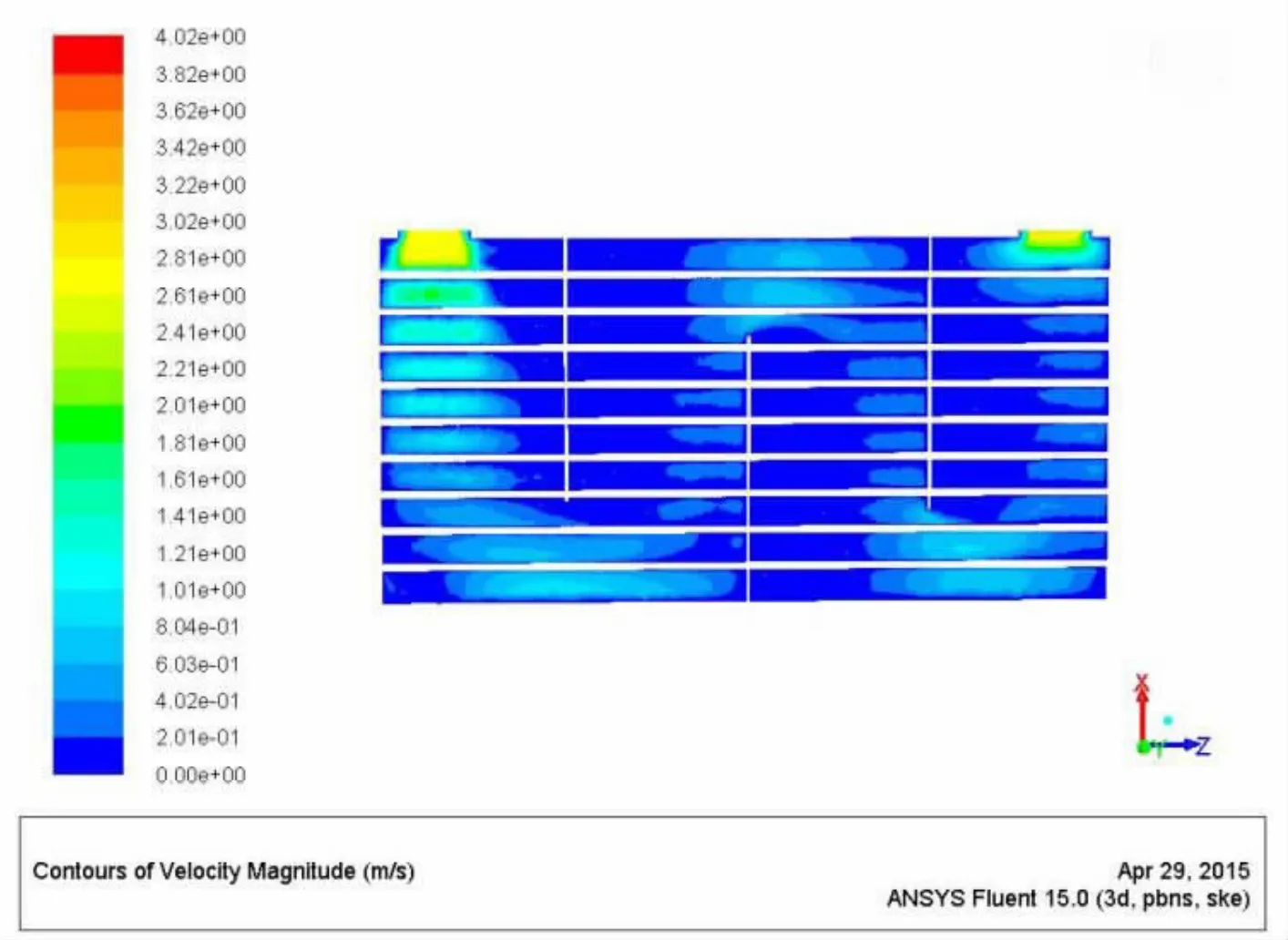

对于弓形折流板,当大部分流体从一个折流板沿空腔环流到下个折流板后会沿着环腔折流到下一个折流板弦高时,会继续沿着环腔流走,这样会造成散热性能下降更多。通过流体仿真可以看出,该类型的折流板流线分布较为集中不利于流体的均匀分布,通过速度场分布可以看出(如图1 所示),流体在横掠管束时流速较低,而在空腔部位沿散热管方向流速较高,不利于换热。

图1 弓形折流板速度分布图

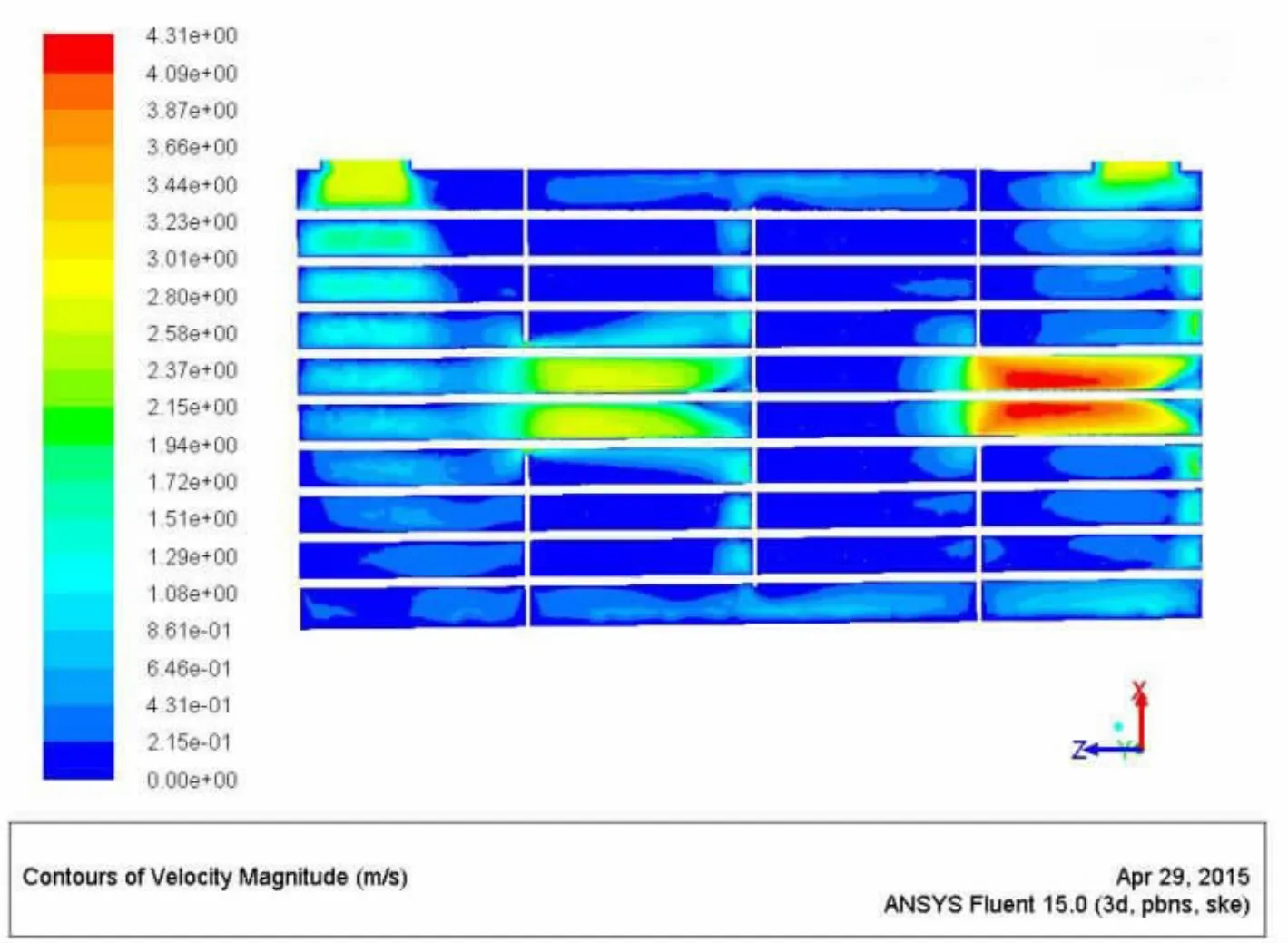

对于盘环折流板,当大部分流体从一个环式折流板沿空腔环流到下个折流板后必须要横掠管束才能穿过下一个环式折流板,由于理论上圆周到圆心的流阻相同,这样流体分布就很均匀,并且由于强制横掠管束时,密集散热管间隙小,流体速度明显提高,有利于换热。通过流体仿真可以看出(如图2 所示),该类型的折流板流线分布较为均匀,有利于流体的均匀分布,通过速度场分布可以看出,流体在横掠管束时流速较高,有利于换热。

图2 盘环折流板速度分布图

对于热交换器,除了换热指标,必然会伴随有流阻的要求,而对于两种结构的管壳式热交换器在流阻方面的影响也不相同。

对于弓形折流板,由于流体可以沿环形空腔流动,其流阻相对较小,而盘环式折流板由于强制横掠管束效果较好,其流阻相对较大。

2 结构设计分析

两种折流板形式的热交换器对产品性能的影响各有不同,同样,在结构设计上也存在不同的影响,由此会对产品的耐机械强度和性能造成一定影响。

对于弓形折流板,由于切除了一定的弦高,这就会造成切除位置的散热管约束距离过大,造成散热管不稳定,在振动时容易造成隔板切割散热管发生故障,这也是该类热交换器振动时芯体发生故障的大部分模式;但是该类芯体由于弦高切除规则,不影响散热管的排布,可以在端板可布置的空间内全部布置散热管,因此布置散热管数量相对较多,有利于散热面积的增加,有利于换热。

对于盘环折流板,通常环式折流板的中心孔不布置散热管,盘式折流板环外由于切割造成折流板外圆孔不规则不能布置散热管,在相同直径内散热管布置数量相对较少,散热面积受到一定影响;为了解决该问题,我们通过在壳体上形成流道(外廓尺寸允许时)使得环式隔板和盘式隔板外径相同,这就弥补了散热管数量不足的问题(中心孔管数量相对较少,不足以造成明显影响)。同时,该结构使得所有的散热管均受到均匀约束,芯体受到壳体内径的均匀约束相对稳定,在振动时不容易造成因刚度不足形成的隔板切割散热管而发生故障。

3 案例分析

由于资源的限制,国内对于弓形折流板和盘环式折流板相同条件下的特性对比研究较少,本文基于某型燃滑油散热器的研制,对两种结构的热交换器进行了试验对比。该型燃滑油散热器用于冷却发动机滑油系统的循环滑油,散热器带有滑油感温感压活门。当滑油温度高于控制值或者散热器流阻大于要求值时,滑油直接通过活门旁通散热芯体,不滞留,不增压,保证散热器安全。

以地面常温常压状态进行散热特性试验要求如下:滑油入口温度:(120±2)℃;入口压力:(0.5±0.05)MPa;燃油入口温度:(60±2)℃;入口压力:(5±0.05)MPa;滑油流量:(11.8±0.5)L/min;燃油流量:(10.95±0.2)L/min;滑油散热量不低于7.5kW。

3.1 结构对比

对该型产品先后进行了两轮设计,第一轮是弓形折流板结构,第二轮是盘环折流板结构。两种不同结构形成的主要影响性能的物理参数如表1,由表1 可以看出盘环结构的散热管有效长度、数量和有效传热面积均小于弓形折流板结构。

表1 两种结构的物理参数 单位:mm

3.2 试验对比

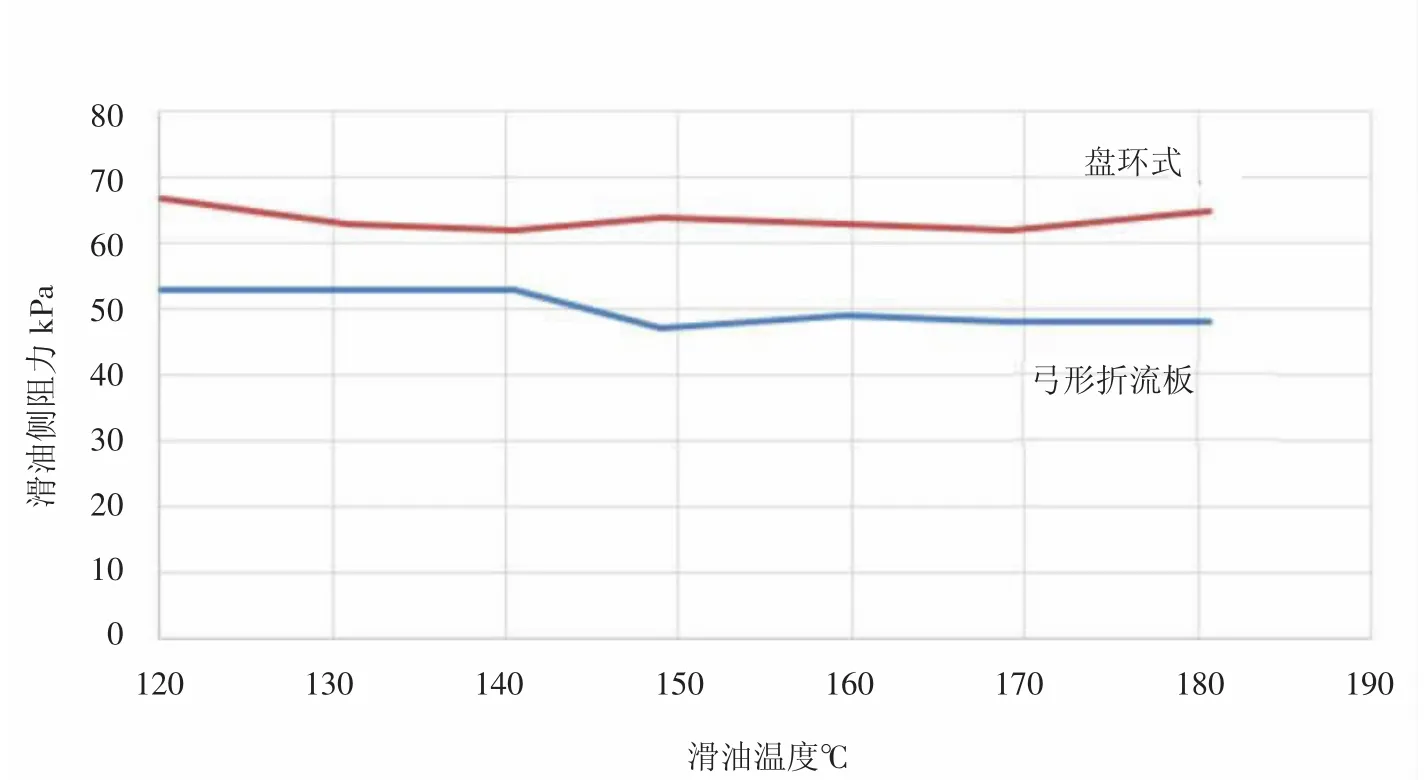

对两种不同结构的散热器进行了散热性能和阻力特性试验,散热性能随滑油温度变化的试验结果曲线见图3,滑油侧阻力特性随滑油温度变化的试验结果曲线见图4。

图3 不同结构下散热量随滑油温度变化曲线

图4 不同结构下阻力特性随滑油温度变化曲线

通过以上数据对比可以看出,盘环式折流板结构在散热性能提升方面优于弓形折流板式结构,而在阻力损失方面又高于后者,与之前的理论分析结论相同。

4 结论

通过以上的理论分析和试验对比可以得出以下结论:①相同条件下,盘环折流板更有利于管壳式热交换器的性能提升,但也会带来一定的阻力损失;②在安装尺寸限制相对宽松的情况下,选择盘环折流板管壳式热交换器时可考虑将流道布置在壳体上,这样更有利于散热性能和抗振动的提升。