合成氨装置低温甲醇洗系统排放气治理总结

2024-01-26和向文

和向文

(云南解化清洁能源开发有限公司解化化工分公司,云南 开远 661600)

0 引 言

云南解化清洁能源开发有限公司解化化工分公司(简称云南解化)400 kt/a合成氨装置(二期合成氨装置;一期合成氨装置已于2008年停产)以褐煤为原料,气化系统采用鲁奇纯氧气化工艺,粗煤气经耐油耐硫变换、鲁奇低温甲醇洗(九塔流程)、液氮洗制取部分氨合成气[除此以外目前还另有三路氨合成气:液氮洗系统富甲烷气经505A“双一段”甲烷转化、中低温变换、热钾碱脱碳、甲烷化系统制取氨合成气;低温甲醇洗系统脱碳塔净化气送PSA提氢系统,PSA提氢系统尾气经505B换热式甲烷转化、中低温变换、热钾碱脱碳、甲烷化系统制氨合成气;200 kt/a甲醇装置合成系统弛放气经膜分离系统提氢后的尾气送505C换热式甲烷转化、中低温变换、MDEA脱碳、甲烷化系统制氨合成气];其中,低温甲醇洗系统原设计处理变换气量64 500 m3/h(标态,下同)。1998年底,二期合成氨装置进入全面试车阶段,经过几年来一系列的优化,2003年初合成氨装置实现满负荷生产;2005年,鉴于低温甲醇洗系统贫甲醇流程中的机泵、再吸收塔、热再生塔仍有明显的设计富余量,且有高效塔盘开始运用,云南解化对二期合成氨装置进行原料气路线扩能改造,对低温甲醇洗系统再吸收塔、热再生塔、水洗塔之内件进行改造--使用ADV导向浮阀,新增1台H2S吸收塔,并将原脱硫塔改造为脱碳塔,对应增设1台CO2膨胀闪蒸塔,改造后,脱碳塔净化气送至变压吸附(PSA)提氢系统(分离出的氢气直接送氨合成气压缩机入口),低温甲醇洗系统处理变换气量提升至115 000 m3/h。目前二期合成氨装置产能达400 kt/a。

近年来,环保要求日益提高,云南解化低温甲醇洗系统的环保问题突显,主要是水洗塔排放气有异味,尤其是在气压较低的天气条件下,生产装置周边有较明显异味。为此,进行了一系列的优化改造,水洗塔排放气异味得到有效控制。以下对有关情况作一介绍。

1 低温甲醇洗系统工艺流程简述

云南解化低温甲醇洗系统原设计为鲁奇八塔流程,包括脱硫塔(K501)、脱碳塔(K502)、CO2膨胀闪蒸塔(K503)、H2S再吸收塔(K504)、热再生塔(K505)、排放气水洗塔(K506)、共沸塔(K507)、甲醇水分离塔(K508)。2006年,低温甲醇洗系统进行扩能改造,新增一系列煤气冷却系统、1台脱硫塔[K500,原脱硫塔(K501)改为CO2吸收塔]、1台CO2膨胀闪蒸塔(K503R)、1台氨蒸发器、2组主洗甲醇泵(P522/P523),并优化改造H2S再吸收塔(K504)、热再生塔(K505)、排放气水洗塔(K506)塔内件。低温甲醇洗系统扩能改造后,变换气处理量由70 000 m3/h提升至115 000 m3/h,CO2排放气量由26 000 m3/h提升至42 000 m3/h。

改造后低温甲醇洗系统工艺流程为,变换气(压力2.05 MPa、温度40 ℃)经煤气冷却系统冷却后温度降至-36 ℃,进入脱硫塔(K500)/脱碳塔(K502)脱硫脱碳,净化气送液氮洗系统,脱硫脱碳后富含酸性气的甲醇则分别进入H2S再吸收塔(K504)、CO2膨胀闪蒸塔(K503),最后经热再生塔(K505)完全再生;脱碳塔(K501/K502)底部的甲醇溶液进入CO2膨胀闪蒸塔(K503/K503R)进行三级减压闪蒸出CO2,脱硫塔(K500)富含CO2、H2S的甲醇进入H2S再吸收塔(K504)闪蒸出CO2,闪蒸出来的CO2气进入不同的换热器复热,复热后CO2气在排放气水洗塔(K506)前混合,经K506洗涤气体中携带的微量甲醇后经65 m高烟囱直排大气。

2 问题的提出及排放气污染因子确定

随着国家大力推进生态文明建设和环境保护工作,云南解化低温甲醇洗系统的环保问题突显,主要问题集中在水洗塔(K506)排放气的异味影响周边空气质量,特别是在气压较低的气候条件下厂区周边会有较明显异味,为此,云南解化成立专项攻关小组治理排放气异味。

K506排放气污染因子确定如下:① 排放气H2S含量在(30~50)×10-6,还有少量的羟基硫、CS2以及微量的甲硫醇、甲硫醚,其中部分甲硫醇、甲硫醚为恶臭性气体;② 排放气水洗后甲醇含量在(200~300)×10-6左右;③ 排放气中含有大量的VOC组分,含量在10 000×10-6。针对这三类污染物,需基于系统流程进行工艺分析,查找污染物含量高的原因。

3 原因分析

3.1 变换气气质差及入低温甲醇洗系统温度超标

变换系统送来的变换气中污染物含量高,变换气H2S含量设计为0.56%,实际上其H2S含量(均值)<0.40%。然而,由于生产中变换催化剂床层阻力高,会经常性开启旁通阀,保证变换气量,以降低气化炉顶压力,由此导致变换气中部分羟基硫、CS2以及微量的甲硫醇、甲硫醚未经钴钼系变换催化剂的分解就送入了低温甲醇洗系统;另外,前系统粗煤气降温效果差,低温甲醇洗系统入口变换气温度经常超过60 ℃(设计值<40 ℃),导致少量的氨及低沸点有机物被带入低温甲醇洗系统。

3.2 脱硫塔预洗段吸收效率不高

变换气降温至-36 ℃后进入脱硫塔(K500),先经13层预洗段塔盘,设计用3.2 m3/h的甲醇除去变换气中石脑油、少量的硫醇和硫醚,但由于预洗甲醇再生能力不足,预洗甲醇流量经常控制在2.5 m3/h以下,预洗甲醇流量达不到设计值,导致脱硫塔预洗段吸收效率不高。

3.3 脱硫塔主洗段吸收效率不高

生产中发现,脱硫塔(K500)主洗段出口入脱碳塔工艺气H2S含量设计值<2×10-6,实际入脱碳塔的气体H2S含量为(5~8)×10-6:脱硫塔(K500)设计负荷(变换气处理量)为107 000 m3/h,实际负荷为115 000 m3/h,K500负荷超设计值;脱硫塔(K500)设计洗涤甲醇量为135 m3/h,实际洗涤甲醇量<120 m3/h,洗涤甲醇量不足;循环甲醇受到污染,循环甲醇吸收效率不足。由于上述种种原因,循环甲醇在膨胀闪蒸后,H2S、羟基硫等污染物随CO2带入排放气水洗塔(K506),受污染的循环甲醇返回K500主洗段,吸收效率下降,形成恶性循环,加之循环甲醇长期未能有效置换,加剧了其受污染程度,导致脱硫塔主洗段吸收效率不高。

3.4 排放气水洗塔达不到设计洗涤效果

设计排放气水洗塔(K506)出口气甲醇含量<100×10-6,实际上出口气甲醇含量在(200~300)×10-6,主要原因是水洗塔塔盘效率不高且洗涤水量受限。水洗塔塔盘效率不高,理论上增大洗涤水量可降低水洗塔出口排放气中的甲醇含量,但由于水洗塔洗涤水要进入预洗甲醇再生单元参与甲醇水精馏,增大洗涤水量会造成甲醇水精馏负荷增大,系统难以维持正常运行,而且系统能耗会明显增加,因而K506的洗涤水量是受限的。

4 应对措施

4.1 降低各工艺气的H2S含量

(1)进一步对系统运行参数进行挖潜调试。将热再生塔的循环量由195 m3/h调整至205~210 m3/h,贫甲醇泵运行电流增加至额定电流,脱硫塔(K500)的吸收甲醇用量由115 m3/h增至125 m3/h,适度控制半贫甲醇循环量,提高膨胀闪蒸效果。优化调整后,脱硫气H2S含量由(5~8)×10-6降至(3~6)×10-6,CO2膨胀闪蒸塔排放气中H2S含量由(30~50)×10-6降至(10~20)×10-6。

(2)在各路复热后进入排放气水洗塔(K506)的闪蒸CO2管线上增设活性炭脱硫槽。考虑到不能影响生产进度,不能进行全线停车改造,云南解化历经3 a先后在各排放气支管上增设了4台活性炭脱硫槽,利用系统减负荷机会实现管线碰头,实现了水洗塔进气中硫化物含量<5×10-6的目标,排放气异味问题得到明显改善。改造前,2017年12月1-6日水洗塔进气中硫化物含量(每天分析3次)日均值分别为34.2×10-6、42.0×10-6、35.6×10-6、50.2×10-6、36.8×10-6、45.3×10-6;改造后,2021年6月1-6日水洗塔进气中硫化物含量日均值分别为1.3×10-6、0.7×10-6、0.7×10-6、1.3×10-6、1.3×10-6、2.0×10-6。

(3)改善变换气气质,降低低温甲醇洗系统入口变换气温度。一方面,改造变换洗涤塔喷头,减少油泥、煤粉等杂质带入后系统,达到减缓变换催化剂床层阻力上升速率、提高换热器换热效率的效果,从而保证变换炉入口温度,以保证变换效率及深度,最主要的是实现了不开旁路就能保证系统高负荷运行;另一方面,增设盘管冷却,将送低温甲醇洗系统变换气温度降至正常指标(<40 ℃),减少氨及低沸点有机物带入低温甲醇洗系统。

4.2 改善循环甲醇的质量

(1)增大预洗甲醇量至设计值3.2 m3/h。再生系统操作压力偏高,萃取塔段压差不平衡,容易引起工况波动,甲醇水分离塔(K508)处理量受限是预洗甲醇流量达不到设计值的主要原因,通过更换甲醇水分离塔内件,利用具抗堵功能的新型塔盘,使K508单塔设计处理量由4.6 m3/h(实际运行只能有3.5 m3/h,且产品甲醇含水量偏高)增至6.7 m3/h(实际运行可控制在7.5 m3/h);针对预洗段操作压力高且易波动的问题,另置一个水洗段。改造后,脱硫塔(K500)预洗段工况明显改善,产品甲醇水含量<0.5%,预洗甲醇量增至3.2 m3/h以上,排放气中硫醇、硫醚含量由1×10-6降至约0.11×10-6,循环甲醇水含量由1.3%降至0.8%左右。

(2)定期置换污甲醇。以往污甲醇置换工作受后系统影响不能较好地实施,随着脱硫塔预洗段处理能力的提升,可通过原长期关闭的热再生塔清洗口管线,经常性排放污甲醇至预洗甲醇再生单元,再生后的甲醇再返回系统,实现污甲醇的定期置换,收到了一定的效果。

4.3 控制排放气中的甲醇含量

(1)排放气水洗塔(K506)入口气甲醇含量控制。以往的生产数据显示,水洗塔入口气甲醇含量高达1 200×10-6,增加了水洗负荷,经分析与排查,CO2膨胀闪蒸塔(K503/K503R)闪蒸排放气中甲醇含量明显高于设计值(800~900)×10-6,确认CO2膨胀闪蒸塔膨胀闪蒸段富甲醇分布器存在问题,而且CO2膨胀闪蒸塔的半贫甲醇量较大。后利用停塔机会拆除CO2膨胀闪蒸塔富甲醇分布器进行完善:① 富甲醇分布器每根分布管上原有φ12 mm孔38个,增加φ12 mm孔19个,使每根分布管开孔率增加33%,此举可降低富甲醇喷射速度,减少飞溅至气体中的甲醇量;② 水洗塔分布管上面的罩板每块长度150 mm,在其两头轴向增设端头封板,避免原罩板轴向边沿与分布管最外的孔几乎在一垂直平面上,以解决最外分布孔喷射的甲醇不能稳妥折流的问题;③ 将半贫甲醇量由265 m3/h调减至235 m3/h。优化改进后,甲醇再生度有一定的提高,且没有影响系统的吸收效果,达到了降低K503/K503R排放气中甲醇含量的效果,K506入口气甲醇含量降至正常范围(700~800)×10-6以内。

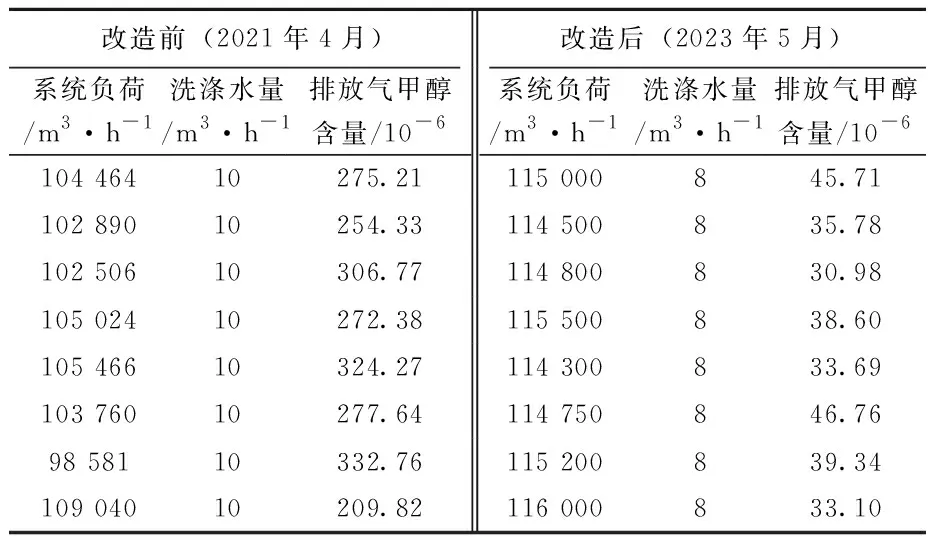

(2)提高排放气水洗塔(K506)的洗涤效果。为了能够增加K506的洗涤水量,起初在K506底新增一路管线将部分洗涤水送至废水处理系统,但没有收到理想的效果,后决定对K506塔内件进行改造--由原来的下段浮阀塔盘+上段V型波纹规整填料分段吸收型式改为全塔采用新型波纹规整填料。改造后,K506压差明显下降,出口排放气甲醇含量降至50×10-6以内,符合低温甲醇洗系统排放气甲醇含量控制要求。改造前后排放气水洗塔(K506)运行情况对比见表1。

表1 改造前后排放气水洗塔运行情况对比

4.4 实施排放气VOC治理

排放气水洗塔(K506)排放气中含有甲烷、C3~C6烃类有机物以及少量甲醇和H2等,挥发性有机物(VOC)含量在1.3%~1.5%。为了对排放气进行VOC治理,云南解化进行了大量考察,了解到国内有CO(低温催化燃烧法)、RCO(低温蓄热式催化燃烧法)、TO(直接焚烧法)、RTO(高温蓄热式焚烧法)等焚烧尾气副产蒸汽技术在应用,2019年也采用无火焰燃烧技术进行过排放气VOC治理小试,效果较好,但其投资及运维成本高。云南解化现有6台循环流化床燃煤锅炉,将废气引入燃煤锅炉将所含的C2、C3、高分子有机物等予以燃烧去除,有成功经验,故决定将K506排放气引入燃煤锅炉掺烧。经前期的工艺设计和增配管线、增设相关联锁,于2022年1月将K506排放气引入燃煤锅炉的一次风机和二次风机出口,用高温燃烧的方式将VOC转化成CO2。

5 优化改造效果

云南解化低温甲醇洗系统通过上述一系列优化改造,其排放气得到有效治理,排放气中H2S含量由30×10-6降至3×10-6以下、甲醇含量由300×10-6降至50×10-6以下,硫醇/硫醚含量由1×10-6降至约0.11×10-6,排放气烟囱周边异味明显改善。2022年初,排放气VOC治理工程实施,排放气引入燃煤锅炉掺烧,基本上消除了排放气对大气环境的影响,治理成效显著。

6 后续优化改进措施

(1)进一步改善变换气气质。出于保证液氮洗系统冷量方面的原故,变换气CO含量控制在3%,CO变换深度不足,变换气中仍含有较多的羟基硫、CS2以及微量的甲硫醇、甲硫醚,目前有深度裂解有机硫的变换催化剂,云南解化考虑在变换炉底层装1/3的此种变换催化剂。另一方面,鲁奇低温甲醇洗系统预洗段考虑了微量氨被预洗段甲醇吸收,但由于前系统变换气带入氨量过大,造成循环甲醇氨含量偏高[(200~300)×10-6],甲醇再生不彻底,影响了吸收效果,应考虑在低温甲醇洗系统入口增设洗氨塔或尽快完善变换系统洗涤降温单元,以进一步改善变换气气质。

(2)脱硫塔(K500)内件改造。目前K500所用浮阀板效率在60%左右,而新型高效塔盘效率可达75%,若更换为新型高效塔盘,K500预洗段和主洗段的吸收效率均会得到明显提升。

(3)提高脱硫塔(K500)主洗段洗涤甲醇量。目前流程状况下,K500主洗段洗涤甲醇量没有提升空间,但通过一定的流程优化,增加5~10 m3/h是可行的,经计算,主洗段洗涤甲醇量增至132~135 m3/h,循环甲醇较洁净的工况下,K500出口气硫化物含量可控制在1×10-6以下。

(4)改善循环甲醇质量。可进一步完善配套的手段与设施,这方面尚需进一步探索。

7 结束语

云南解化合成氨装置低温甲醇洗系统建设投用时间较早,后来又进行了多次扩能改造,系统流程复杂且存在的短板问题较为突出,运行过程中问题较多。通过一系列优化改造,如增设一系列贫富液热交换器、采用高效塔盘、控制系统升级改造等,低温甲醇洗系统运行的稳定性、能耗、环保水平均得到明显提升;针对低温甲醇洗系统排放气异味较大的问题,采取工艺优化、塔内件局部改造、增设活性炭脱硫槽、VOC综合治理等一系列优化改进后,排放气异味得到有效控制,极大地改善了周边环境质量。