基于CFD-DPM方法的通风速度对煤尘扩散影响分析

2024-01-26李世民

李世民

(山西煤炭进出口集团蒲县豹子沟煤业公司,山西 临汾 041204)

0 引言

在未来几十年里,煤炭仍将在我国能源结构中占主体地位[1]。目前,我国90%以上的煤炭采用地下开采方法生产[2]。随着机械化的发展,煤炭的勘探效率大大提高。然而,在煤炭开采过程中会产生大量的煤尘颗粒。根据现有的现场实测数据,煤矿巷道中煤尘颗粒浓度可能高达2 000 mg/m3,且目前尚无有效的防尘措施。以往的研究数据显示,煤矿巷道产生的煤尘中,采煤巷道产生的煤尘占全部煤尘的80%以上[3]。这种高浓度的煤尘颗粒不仅危害到矿工的健康,而且大大增加了煤尘爆炸的可能性[4]。高扬尘浓度的安全风险会大大增加,对煤矿环境和安全构成潜在的严重威胁。研究发现,随着煤尘浓度的增加,煤尘爆炸压力和爆炸指标呈现先上升后下降的趋势[5]。据统计,我国532个重点煤矿中存在煤尘爆炸危险的占87.32%。此外,在煤矿巷道中完成的生产工作通常是为进一步挖掘工作面的开采做准备。因此,巷道的运行效率将直接决定开采工作面进度,直接影响到矿山的整体生产效率。气流场被认为是决定煤尘颗粒扩散的主要因素。研究发现,合理调整风量可以有效缓解煤矿煤尘问题[6]。因此,研究强制通风气流对综采工作面煤尘污染特性的影响,对于改进目前采用的防尘处理方法具有重要意义。

数值模拟是一种有效且操作性强的方法,现已广泛应用于煤矿巷道气固流动的研究[6]。例如,WANG等[7]基于CFD研究了掘进巷道约束壁面射流通风系统的气流分布。赵雷雨等[8]利用CFD软件模拟煤矿工作面煤尘分布和风流行为。KURNIA等[9]将CFD模型和欧拉-拉格朗日方法相结合,研究了地下矿井中煤尘颗粒的轨迹。巫宗宾等[10]利用CFD模型研究了煤矿综放工作面呼吸性煤尘运动和流动规律。HUA等[11]利用FLUENT方法研究了煤矿巷道2种典型通风方式下的矿尘污染特征。为此,采用离散相模型(DPM)和计算流体力学(CFD)软件,研究不同通风速度条件下煤矿巷道内煤尘的扩散和流场特征,并通过与现场实测数据的对比,来验证数值模拟结果的可靠性。

1 数学模型及模型构建

1.1 数学模型

煤尘在煤矿巷道气流条件下的运动称为气固两相流。因此,在建立数学模型时,既要考虑气流运动,又要考虑煤尘扩散运动。假设煤尘是由不同大小的球形颗粒组成,将煤尘颗粒作为离散介质处理,将气流视为连续介质,忽略传热和传质。如前所述,采用欧拉-拉格朗日方法建立数学模型[12]。

1.1.1 气流数学模型

气流的连续性方程为

(1)

式中,ρ为空气密度,kg/m3;ui为x、y或z方向的空气速度,m/s;xi为x、y、z、m方向上的坐标。

由于假设气体是不可压缩的,根据Navier-Stokes方程,气流动量方程可以写成

(2)

式中,p为湍流有效压力,Pa;μ为层流黏度系数,Pa·s;μt为湍流黏度系数,Pa·s。

μt可表示为

μt=pCμk2/ε

(3)

k方程为

(4)

ε-方程为

(5)

式中,ε为湍动能耗散速度,m2/s-3;k为湍流动量,m2/s2;Cμ,σk,σε,C1ε和C2ε分别为0.09,1.00,1.30,1.44和1.92。

1.1.2 煤尘数学模型

尘流中单个尘粒所受的力是复杂的,包括重力、拖曳力、马格努斯力、萨弗曼力、黏附力、浮力、巴塞特力和假质量力等。一般来说,其他力比重力和拖曳力小得多,所以可以忽略不计。根据牛顿第二运动定律,作用在煤尘颗粒上的总力为[13]

(6)

式中,mp为煤尘颗粒质量,kg;up向上为煤颗粒的速度,m/s;Fd为颗粒上的阻力,N;Fg为重力,N。因此,Fd可以表示为

(7)

式中,dp为颗粒直径,m;u为风速,m/s;up为粒子速度;Cd为阻力系数,可表示为:Cd=a1+a2/Re+a3/Re,其中a1,a2,a3为常数;Re为雷诺数,可以表示为Re=ρdp|up-u|。

1.2 物理模型和边界条件

选取山西长治张村煤矿2601综采工作面作为物理原型,如图1所示。由图可知,巷道为正长方体30.0 m×5.0 m×3.5 m(长×宽×高)。有一个掘进机、桥梁转移机、皮带输送机、压力风筒包括在模型中。进尘口位于切割头与掘进面接触处,进尘口的宽度和高度分别为0.65 m和0.35 m。

同时,x轴正方向从掘进工作面指向巷道末端;y轴正方向从压力风筒所在的巷道壁面指向掘进机;z轴的正方向从地板指向巷道顶部。物理模型的参数设置见表1。

表1 计算模型参数

2 数值模拟结果分析

设通风速度V分别为11 m/s、14 m/s、17 m/s、20 m/s、23 m/s和26 m/s。

2.1 气流迁移分析

气流场迁移如图2所示,各截面平均气流速度如图3所示。

图2 煤矿巷道气流场迁移图Fig.2 Airflow field migration of coal mine roadway

由图3可知,由于在计算域所有固体表面均施加无滑移边界条件时巷道壁面流速为0 m /s,因此将X=0 m、X=30 m、Z=0 m、Z=3.5 m的流速分别替换为X=0.01 m、X=29.99 m、Z=0.01 m、Z=3.49 m的流速。此外,根据风流速度和风流方向的大小,将煤矿巷道沿X方向分为湍流区、回流区和稳定区。随着通风速度的增加,各X断面的平均风流速度增大。当通风速度不大于17 m/s时,由于过低的气流条件携带的煤尘较少,X=30 m段的浓度有所增加。而当速度超过20 m/s时,气流携带的煤尘速度达到平衡,因此煤尘浓度不随X坐标变化。出现这种情况的原因是来自风筒的气流在湍流区域的速度有所增加,而掘进机对气流的阻塞和限制导致湍流区域气流速度衰减加速。因此,在湍流区域内,各种通风速度的气流均呈指数下降。由于气流速度较小,方向相对稳定,发现再循环区气流处于线性衰减状态。根据风量守恒,单位时间内流出再循环区域的空气量随总速度的增加而增加。由于掘进机和巷道墙的限制,空间突然缩小。观察到气流受到空间的限制,当气流首次进入再循环区时,无序程度迅速降低。因此,确定平均气流在X为4~10 m时呈线性变化。掘进机区域内空间突然扩大造成局部损失,气流速度会突然下降。但是,X为4~10 m时的气流衰减速率明显大于X为10~20 m时的气流衰减速率。当气流进入稳定区域时,气流的方向是稳定的,并确定风流速度与巷道横截面积及稳定区域内的通风速度呈不断相关关系。因此,根据质量守恒定律,空气在惯性作用下以匀速涌出巷道。

图3 煤矿巷道各断面平均风速Fig.3 Each section’s average ventilation velocity of coal mine roadway

不同通风速度条件下,Y截面的风速呈现出相同的变化趋势,如图3(b)所示。根据质量守恒定律,以时间为单位的风筒气流增加了。因此,同一Y段的平均风速随着通风速度的增加而增大。风筒出口在Y为0~2.5 m时,风筒排出的气流大部分在Y为3.5~5 m时沿巷道壁向+X方向移动。其次,与迎头相撞后,Y为3.5~5 m时的平均风速大于Y为0~1.5 m和Y为1.5~3.5 m时的平均风速。根据质量守恒,部分气流经过掘进机,在压力风筒出口处受夹带作用,进入Y为0~1.5 m。这导致Y为0~1.5 m时的平均气流速度大于Y为1.5~3.5 m时的平均气流速度。

如图3(c)所示,虽然速度存在差异,但Z段气流的变化趋势基本一致。由于风筒位置靠近巷道顶板,因此分析了从顶板到底板的气流变化趋势。本研究将风速的变化分为3个阶段。在Z为3.5~3 m时,气流在接近风筒出口时增加了19.29%。在Z为1~3 m时,气流速度呈下降趋势,这是由于在湍流区风筒外的气流损失了大量能量所致。在Z为1.5~3 m时衰减较快,衰减速率为30.11%/m;在Z为1.5~1 m时衰减极慢,衰减率仅为6.18%。结果证实,Z为1.5~3 m时的气流速度越高,在扰动中损失的能量越多,气流下降的速度也越快。但在Z为1~111.5 m时气流接近最小值,气流趋于稳定,受扰动影响较小。根据质量守恒定律,气流在重力作用下不断迁移,然后向+X方向扩散。此外,风筒中的空气在接触掘进工作面后,直接沿掘进工作面向下扩散到巷道底板,几乎没有能量损失。这导致在Z为0~1 m时的气流速度再次增加,增加了56.91%。

截面X的气流矢量如图4所示。在巷道两侧巷道壁的限制下,两股气流发生碰撞、反弹并远离掘进工作面。图4(a)中,在X≤4 m范围内,由于掘进机和掘进工作面在该区域内形成相对狭窄的空间,由于夹带作用,使得小动量空气加速,导致该区域出现无序。从湍流区流出的气流主要是在远离风筒沿巷道壁、顶板回流区流动,如图4(b)、4(c)所示。同时存在气流涡旋场,气流沿X轴旋转,导致空气流过靠近风筒的巷道壁面,绕过掘进机。然后,气流在回流区从后向靠近掘进机风筒的一侧流动。确定气流涡旋形成的原因是掘进机左右两侧气流流量和流速差异较大。根据伯努利定理,流体中流速越大,压力越小。由于风筒出口处的气流比其他区域的气流快,因此巷道内的压力最小。因此,观察到风筒出口处存在射流的夹带作用,使经过掘进机的空气得到再循环。在稳定区域,由于气流离风筒出口较远,确定气流受夹带影响可以忽略不计。此时,高动量气流绕带罩旋转,以0.5 m/s的速度流出巷道,如图4(d)所示。

图4 煤矿巷道X断面气流矢量Fig.4 X section’s airflow vector of coal mine roadway

2.2 煤尘运移

不同通风速度下巷道内煤尘运动轨迹如图5所示。煤尘速度的间隔设置在0~5 m/s之间,便于区分煤尘速度的变化。

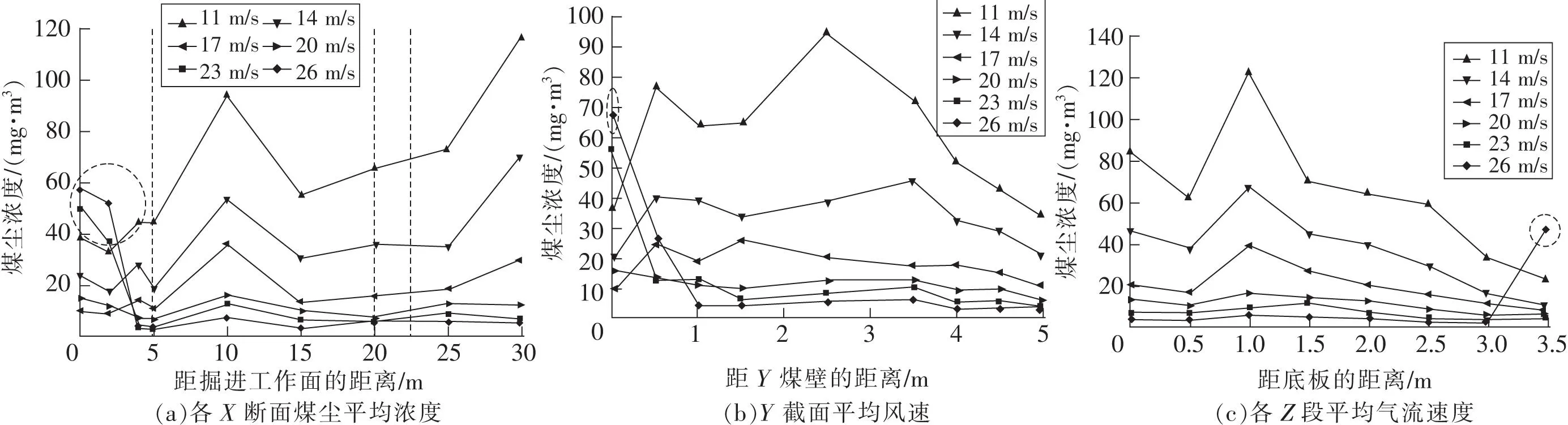

各断面平均煤尘浓度如图6所示。由于在计算域所有固体表面均施加无滑移边界条件时巷道壁面平均煤尘浓度为0 m/s,因此将X=0 m、X=30 m、Z=0 m、Z=3.5 m的平均煤尘浓度分别替换为X=0.01 m、X=29.99 m、Z=0.01 m、Z=3.49 m的平均煤尘浓度。

煤体切割产生的煤尘在压力筒排出的空气的夹带作用下,沿巷道壁面迅速移动,远离压力筒进入巷道出口,如图5所示。煤尘颗粒经过掘进机后,大部分在自由扩散过程中逐渐减少,煤尘开始积累。观察到回流带的少量煤尘已被再循环到掘进工作面。通过分析图5、图6的结果,发现在湍流区X方向的煤尘浓度呈现先增加后降低的趋势。当通风速度分别为11 m/s、14 m/s和17 m/s时,各断面的浓度均随通风速度的增加而降低。煤尘浓度沿X方向减小。当通风速度分别为20 m/s、23 m/s和26 m/s时,各路段的煤尘浓度均随风速的增加而增加。这是由于当气流速度小于17 m/s时,气流较小,煤尘在湍流区堆积所致。但随着气流速度的增加,在单位时间内,湍流区煤尘颗粒的数量增大。当气流速度不小于20 m/s时,由于通风速度的增大,夹带作用变得明显。

如图6(b)所示,在通风速度为26 m/s时,除Y=0.5 m外,通风速度越高,Y方向各断面的浓度越小。然而,当比例为26 m/s时,风筒的夹带作用非常明显。随着煤尘回流速度的增大,Y=0.5 m段的煤尘浓度突然增大,如图5(f)所示。从图5(b)和图6(b)可以看出,在不同风速下,Y=0.5 m处的煤尘浓度均大于Y=4.5 m处的煤尘浓度,这是由于Y=0.5 m处的气流大于Y=4.5 m处的气流。

图5 煤矿巷道煤尘轨迹Fig.5 Coal dust trajectory of coal mine roadway

如图6(c)所示,除通风速度为26 m/s时Z=3.5 m处浓度异常高外,其余Z段浓度均随通风速度的增加而降低。这是由于当通风速度为26 m/s时,筒体出口产生了夹带作用,在筒体出口形成了一个高含尘区。在Z为1~3.5m时,重力作用导致煤尘沉降,使得区间内的高度越小,煤尘浓度越高。

图6 煤矿巷道各断面煤尘平均浓度Fig.6 Each section’s coal dust average concentration of coal mine roadway

2.3 现场验证

为了验证模型的有效性和相关参数设置,对某煤矿巷道的现场数据进行了检验。测点设为1.5 m,即呼吸区高度。选取AKFC-92A矿尘采样器和CFJ5风速仪分别测量每个测点的煤尘浓度和风速。根据现场实测数据,在开挖过程中风筒的速度为17 m/s。因此,对现场数据进行了测量,并与设定风筒速度为17 m/s时的数值结果进行对比。如图7所示,5个测量断面到掘进工作面的距离分别为5 m、10 m、15 m、20 m、25 m。设置这些是为了测量气流速度和煤尘浓度。设各断面测点坐标为:A(0.82 m,1.5 m),B(4.18 m,1.5 m)。然后,为了减少随机误差的可能性,连续测量煤尘浓度和气流速度3次,并取平均值。

风速实测值和煤尘浓度的实测值、风速和煤尘浓度实测值和模拟值的标准差分别如图8(a)和图8(b)所示。可见,模拟的气流速度与现场实测的速度结果基本吻合,数值模拟结果与现场实测值吻合较好。模拟风速与实际风速的平均相对误差为4.42%。煤尘浓度模拟值与实测值的平均相对误差为5.59%。模拟的风速和煤尘浓度与现场实测值之间的误差较小。这些结果表明,本研究的数学模型和基本参数设置相当准确。

图7 测点布置Fig.7 Layout of observing points

图8 实测值与模拟值的比较Fig.8 Comparison of actually measured and simulated values

3 结论

(1)在煤矿巷道中,气流场可分为湍流区、回流区和稳定区。巷道掘进工作面与掘进机之间存在着多个高速气流相互作用的无序区域。在远离风筒的沿巷道壁面的回流区域内存在较大的气流。大部分气流直接进入稳定区,其余气流沿风筒同侧回流进入湍流区。由于气流在稳定区域的平稳迁移,风流速度与巷道横截面积和通风速度呈常数关系。

(2)大部分的煤尘颗粒是通过掘进机沿巷道壁的气流运动带离风筒而产生的。在掘进机后方约5 m处,由于气流速度较低,煤尘浓度突然增加,部分煤尘沉降。研究发现,大量的煤尘颗粒被带入稳定区域,来自掘进机后部的煤尘颗粒在夹带作用下迁移到风筒出口。

(3)当通风速度不超过17 m/s时,稳定区域的煤尘浓度呈现出突然上升的趋势,其原因是煤尘产生速率超过了煤尘迁移速率。在风筒出口处存在明显的煤尘堆积区,这是由于卷吸作用造成的,当通风速度超过17 m/s时,有更多的煤尘颗粒被回流带入该区域。