哈氏合金X 和C-276 的力学性能及其在氢燃料电池双极板的应用研究1)

2024-01-25柳梓萌钟嘉城侯蓓蕊张文敏赵春旺

柳梓萌 * 钟嘉城 * 张 檬 * 侯蓓蕊 * 张文敏 * 赵春旺 *

*(佛山科学技术学院材料科学与氢能学院,广东佛山 528000)

†(广东省氢能技术重点实验室,广东佛山 528000)

氢燃料电池是一种清洁、高效的能源转换装置,可以将化学能转化为电能,其产物只有水,它的使用可以减少空气污染和温室气体的排放,因此得到广泛关注,并已应用于商用汽车、小规模固定发电等领域[1]。双极板作为氢燃料电池的核心部件之一,其主要作用是导电、导热、支撑膜电极、分隔正负极反应气体、充当电流收集器,因而双极板需要具备优良的导电性、导热性、气密性和力学性能;由于双极板工作在80℃的酸性环境中,这也要求双极板具有良好的耐腐蚀性;同时,为满足大规模民用需求,双极板也需要具有低成本和高耐久性的特点。氢燃料电池的双极板主要分为石墨双极板、金属双极板、复合双极板3 类[2]。石墨双极板有较好的耐腐蚀性、导电性和导热性,但石墨双极板不仅气密性欠佳、加工成本高,而且硬度和韧性较差[3],容易在振动和冲击等工况下导致断裂失效。目前,不锈钢[4]、铝合金[5]、钛合金[6]等金属材料已被作为氢燃料电池金属双极板进行了研究,这些金属材料制成的双极板表现出很好的气密性、高的抗弯强度和抗震能力,因此在氢燃料电池汽车领域有着巨大的潜力。然而,上述这些金属材料在氢燃料电池的酸性工作环境中很容易受到腐蚀,进而影响其使用寿命。因此,目前所研究的商用氢燃料电池金属双极板表面均需涂覆碳化物[7]、氮化物[8]等耐腐蚀涂层,从而导致氢燃料电池的成本居高不下,极大地制约了氢燃料电池的大规模推广应用[9]。因而,目前急需发展低成本、耐腐蚀性能良好的无涂层金属双极板。不锈钢和镍基合金均具有较好的耐腐蚀性能,并已在一些对耐腐蚀性要求较高的工业领域得到广泛应用。不锈钢如304 SS 中的镍和铬元素含量较高,其表面会形成一层致密的钝化膜,因而作为工业和民用耐腐蚀材料广泛应用于各种腐蚀环境[10]。然而,其表面形成的钝化膜对发电效率产生的负面影响会大大降低氢燃料电池能量转化效率[11]。同时,在氢燃料电池的酸性工作环境中,304 SS 容易发生腐蚀,因此304 SS 不能直接作为金属双极板应用于氢燃料电池[9,11]。镍基合金是以镍作为主要元素,通常还含有铬、钼等合金元素,这使得镍基合金的表面具有一层致密的钝化层,能有效保护基体不受腐蚀[12],因而镍基合金也被作为工业高耐腐蚀材料应用于多种腐蚀环境。其中的哈氏合金是一类典型的镍基合金,其不仅具有良好的耐腐蚀性能,特别是在高温条件下依然能保持较高的强度、塑性和抗氧化性,常常被用作高温气路部件[13]。Hastelloy C-276 是一种高耐腐蚀性和高抗蠕变性的固溶强化哈氏合金,能够抵御多种强酸的侵蚀[14]。其所含的铬元素和钼元素能够分别提供抗氧化和抗还原能力。研究表明,即使在高温条件下,Hastelloy C-276 仍能表现出优异的力学性能[15]。Hastelloy X 是另一种常用的固溶强化哈氏合金,Hastelloy X 不仅具有良好的力学性能和耐腐蚀性,而且其高温性能良好,在900℃的高温下仍可长期服役,因此被广泛应用于航空航天领域[16]。此外,先前的研究还发现Hastelloy X 能够在10 wt% NaNO3中形成钝化膜,细化晶粒尺寸能够为钝化膜成核提供更多活性位点,形成更稳定的钝化膜,从而具有更好的耐腐蚀性[17]。

尽管哈氏合金已在航空航天、海洋、低温工业等领域的应用中展示出优良的力学性能和耐腐蚀性能,但将其作为氢燃料电池金属双极板材料的服役性能还不清楚。因此,本文对Hastelloy X 和Hastelloy C-276 两种常用的哈氏合金进行全面的力学性能和耐腐蚀性能的测试与评价;作为参照,也对304 SS 进行相同的测试。

1 实验

1.1 样品制备

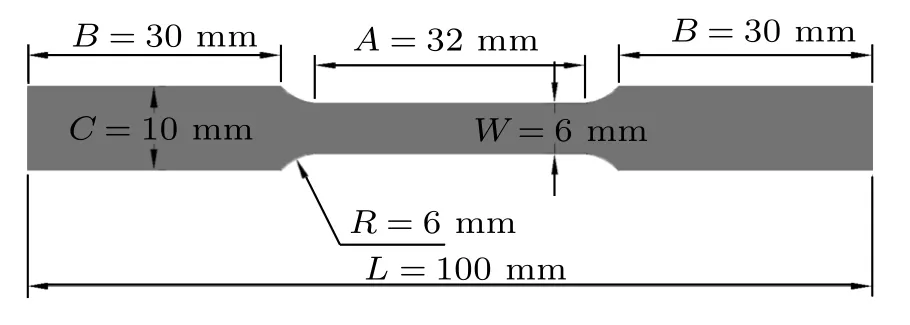

依据GB/T 15970.4—2000《金属和合金的腐蚀 应力腐蚀试验 第4 部分:单轴加载拉伸试样的制备和应用》,将商用的Hastelloy X,Hastelloy C-276 和304 SS 这3 种合金分别使用线切割加工方法制成如图1 所示形状的拉伸试样,然后对拉伸试样的切割表面用砂纸研磨、抛光。耐腐蚀性能测试使用直径为15 mm,厚度为1 mm 的圆片试样,在测试之前对圆片试样进行喷砂处理以去除表面氧化层。

图1 拉伸试样的几何形状Fig.1 Geometry of the tensile samples

1.2 力学性能测试

使用MTS Landmark 试验机对拉伸试样进行单轴拉伸测试,同时使用视频引伸计测试拉伸试样的实时应变[18],试样的标距长度为25 mm,拉伸速度设置为1 mm/min,对每种合金进行3次单轴拉伸测试。单轴拉伸测试后,利用屈服强度、极限拉伸强度、均匀延伸率来评价3 种合金的拉伸力学性能。此外,还使用HXS-1000tac 显微硬度计对3 种合金进行硬度测试,测试前使用标准硬度块(238HV0.2)对显微硬度计进行校准,测试时的正载荷为200 N,保持时间为15 s,对每种合金进行10 次硬度测试。

1.3 微观形貌观察及成分测试

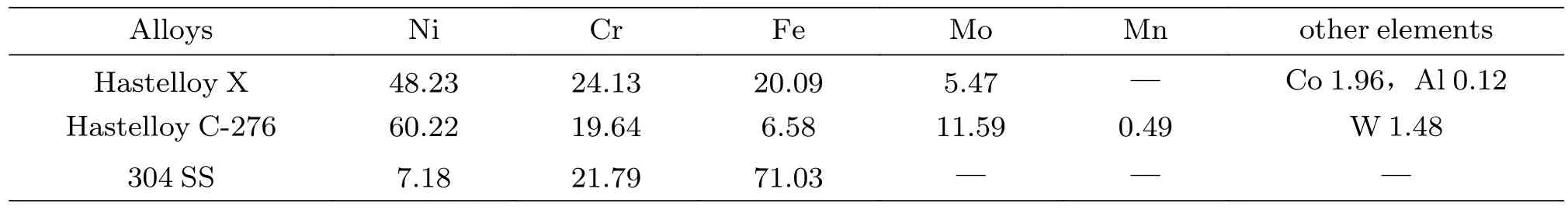

3 种合金的原始表面形貌、耐腐蚀性能测试后的表面形貌、单轴拉伸测试后的断口形貌使用Hitachi SU-1500 扫描电子显微镜(scanning electron microscope,SEM)进行观察,并使用SEM附带的Horiba EMAX x-act 能量色散谱仪对3 种合金的元素组成进行测试,具体结果见表1,测试结果表明:Hastelloy X 和Hastelloy C-276 的主要成分为镍,还含有铬、铁、钼、锰或钴等合金元素;而304 SS 的主要成分为铁,还含有铬、镍合金元素。

表1 三种合金的元素组成(单位:wt%)Table 1 Elemental composition of three alloys (unit: wt %)

1.4 耐腐蚀性能测试

为模拟氢燃料电池双极板的实际工作环境,使用硫酸和氢氟酸配制了腐蚀溶液(0.5 mol/L H2SO4+ 2 mg/L HF),并保持在80℃的温度,同时在腐蚀溶液中通以流量为 20 mL/min 的氢气[19]。首先进行失重测试,对3 种合金的拉伸试样称重后置于腐蚀溶液中浸泡24 h,清洗干净后再称重,计算出失重,数据见表2。对浸泡腐蚀后的拉伸试样再进行单轴拉伸测试,以评价浸泡腐蚀后3 种合金的拉伸力学性能。其次进行电化学测试,使用CorrTest CS150 M 电化学工作站在三电极体系下对圆片试样进行测试,其中的参比电极为饱和甘汞(SCE),对电极为铂片,圆片试样作为工作电极,具体步骤如下:首先将圆片试样放入腐蚀溶液中浸泡1 h,并测试开路电位;然后进行动电位极化测试,电压扫描范围为 –0.6 V~+1.2 V,扫描速度为0.2 mV/s,通过 Tafel 曲线拟合得到3 种合金的腐蚀电位和腐蚀电流密度。

表2 3 种合金腐蚀24 h 后的失重Table 2 Weight loss after 24 h of corrosion in three alloys

2 结果和讨论

2.1 力学性能

Hastelloy X,Hastelloy C-276 和304 SS 3种合金的拉伸应力–应变曲线如图2(a)所示,3种合金的屈服强度、极限拉伸强度、均匀伸长率、硬度见表3。由拉伸应力–应变曲线可知3 种合金均展示良好塑性,无明显屈服平台,拉伸过程中先经历弹性阶段,此时应力–应变为线性关系,当应力值超过屈服强度时发生塑性变形,然后进入颈缩断裂阶段,截面急剧减小,直至断裂。由表3 可知,Hastelloy X 呈现最高的屈服强度(444.8 MPa)和极限拉伸强度(830.4 MPa),在3 种合金中强度最高;Hastelloy C-276 的均匀伸长率(51.6%)较高,表现出良好的延展性,同时Hastelloy C-276 的硬度最高,达到361.2 HV,这是因为Hastelloy C-276 含有的钨、钼等硬质合金元素固溶于γ 基体中,能产生很强的固溶强化作用[20]。3 种合金在腐蚀溶液中浸泡24 h 后的拉伸应力–应变曲线如图2(b)所示。与图2(a)相比,3 种合金的力学性能均发生一定变化,其中304 SS 变化最明显,屈服强度由280.9 MPa 降低至41.4 MPa,这是由于304 SS 发生了较为严重的点蚀,从而降低了强度,同时可以从表2 数据看出304 SS 的重量损失最大,这说明在氢燃料电池的工作环境中,304 SS 会发生严重腐蚀,点蚀坑既具有一定的深度也有着宽度,从而易于裂纹形核并使得304 SS 的力学性能显著降低[21],这也说明304 SS 不适合直接应用于氢燃料电池双极板。与之对比的Hastelloy X 和Hastelloy C-276 在浸泡腐蚀前后的拉伸力学性能数据未发生显著变化,表现出较好的力学稳定性。

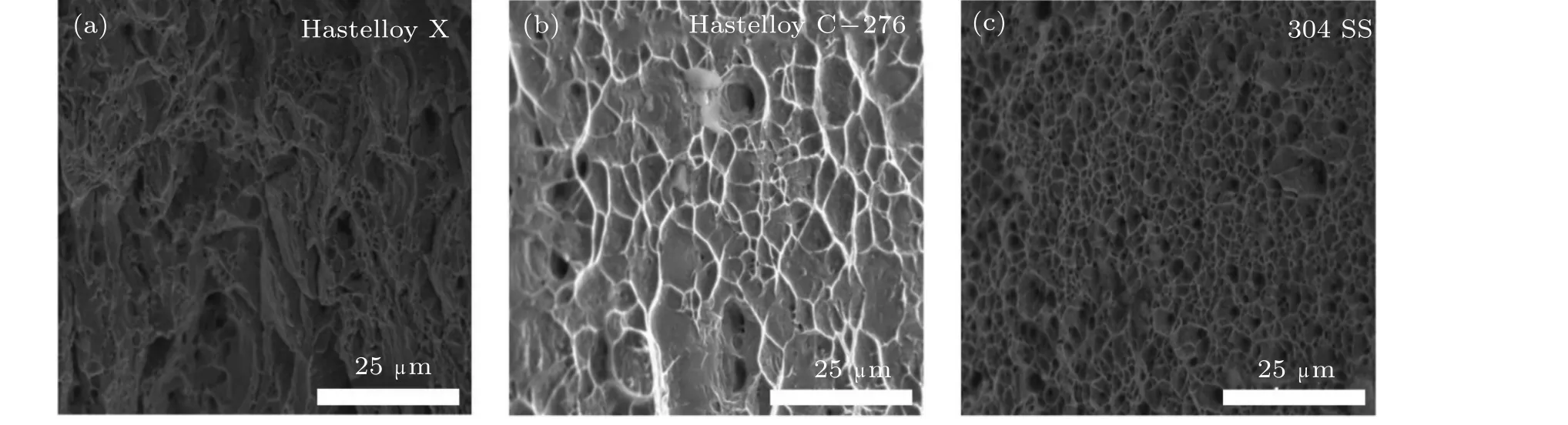

通过Hastelloy X,Hastelloy C-276 和304 SS 等3 种合金断口的SEM 图像(图3)观察,发现断口中大部分区域呈现大量深浅和大小不同的韧窝,表明这3 种合金发生了明显的韧性断裂,具有较好的韧性和较高的拉伸强度,这与表3 所示这3 种合金较高的极限拉伸强度Hastelloy X(830.4 MPa),Hastelloy C-276(759.5 MPa),304 SS(799.7 MPa)一致。Hastelloy C-276 的韧窝尺寸较大,表现出较高的延展性,这也与表3中所示Hastelloy C-276 的均匀伸长率(51.6%)一致。

图3 (a)Hastelloy X,(b)Hastelloy C-276 和(c)304 SS 拉伸断口的SEM 图像Fig.3 SEM images of the fracture surface of (a) Hastelloy X, (b) Hastelloy C-276 and (c) 304 SS

2.2 耐腐蚀性能

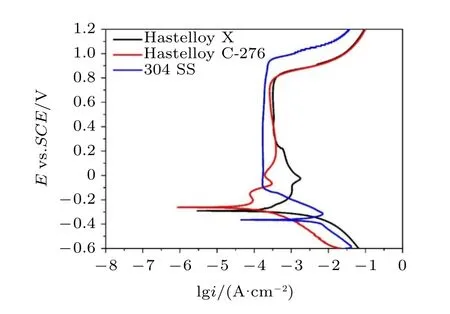

在模拟的氢燃料电池腐蚀溶液中对3 种合金进行电化学测试所得动电位极化曲线如图4 所示,图中的纵轴为相对于参比电极SCE的电位E、横轴为电流密度i的对数,Hastelloy X,Hastelloy C-276 和304 SS 等3 种合金中所含铬元素能为合金提供具有抗氧化能力的钝化膜,因而极化曲线均表现出典型的有钝化动电位极化特性,图4 中电流密度Icorr随电极电位Ecorr增大而减小的区域为钝化阶段,此时钝化膜逐渐形成直至电流密度Icorr很小且基本不变时钝化膜覆盖整个表面,对合金起到一定保护作用;随后电流密度Icorr随电极电位Ecorr增大而增大,钝化膜开始溶解。材料腐蚀电极电位Ecorr越高、腐蚀电流密度Icorr越小,材料被腐蚀的速率越低,表现出更好的耐腐蚀性[22]。电化学测试后的开路电位Eocp、腐蚀电位Ecorr、腐蚀电流密度Icorr见表4,比较可知:Hastelloy C-276 的Icorr(1.1×10–4A/cm2)最 小、Ecorr(–0.26 V)最高且重量损失最少(0.001 7 g),在3 种合金中表现出最好的耐腐蚀性能。

表4 3 种合金的电化学参数Table 4 Electrochemical parameters of three alloys

图4 3 种合金的动电位极化曲线Fig.4 Potentiodynamic polarization curves of three alloys

Hastelloy X,Hastelloy C-276 和304 SS 等3 种合金在腐蚀前后的表面形貌如图5 所示,3 种合金在腐蚀前的表面均呈现板材成型过程中辊压产生的均匀有序的线形痕迹(图5(a)~图5(c)),经过腐蚀后,3 种合金表面均发生了可鉴别的形貌变化:其中Hastelloy X 的表面出现了点蚀和晶间腐蚀(图5(d)),而304 SS 出现了严重的点蚀和裂纹(图5(f)),这与文献[23]的报道一致。相较Hastelloy X 和304 SS 两种合金,Hastelloy C-276 的蚀坑密度小、晶间腐蚀线深度较浅(图5(e)),这可能是Ni-Cr-Mo 体系中Mo 在抗局部腐蚀起了决定性作用,当电位达到一定值时,形成稳定的MoO42–膜从而有效抵御腐蚀[24];另一方面,由于Hastelloy X 在晶界处Mo 的含量比Hastelloy C-276 要低,所以Hastelloy X 的晶间腐蚀更为严重[25]。

图5 3 种合金的表面在 (a) ~ (c) 腐蚀前和 (d) ~ (f) 腐蚀后的SEM 图像Fig.5 SEM images of (a)~(c) before and (d)~(f) after corrosion of surfaces of three alloys

3 结论

通过对Hastelloy X,Hastelloy C-276 和304 SS 等3 种合金的力学性能和耐腐蚀性能进行测试,发现3 种合金均有良好的力学性能,其中Hastelloy C-276 的均匀伸长率最高,表现出良好的延展性;Hastelloy X 具有最高的屈服强度和极限拉伸强度,表现出最高的强度。但3 种合金在模拟的氢燃料电池腐蚀溶液(0.5 mol/L H2SO4+ 2 mg/L HF,80℃)中进行腐蚀测试后,表现出巨大差异,Hastelloy X 和304 SS 出现了较明显的腐蚀现象,而Hastelloy C-276 表现出优秀的耐腐蚀性。综合来看,Hastelloy C-276 是3 种合金中最具应用潜力的氢燃料电池金属双极板材料。