新型智慧梁场移动式轨道钢台座设计计算分析及施工要点

2024-01-25王文清

■王文清

(福建省工大工程设计有限公司,福州 350000)

“十四五”期间,桥梁工程为我国国民经济建设发挥了重要作用,尤其是装配式桥梁具有生产效率高、便于品质管理等优势,在交通领域运用越来越广泛[1]。 预制梁场作为装配式桥梁特有的大型临时工程,承担着梁片制造、存储、转运等多重功能,在工程设计与施工中频繁使用[2]。 许多国内外学者对梁场开展研究。 20 世纪90 年代,Tommelein[3]团队开发了基于专家系统和人工智能法的场地规划软件,以此对施工场地布置进行研究。 王风波[4]团队运用MIDAS 有限元软件建立预制梁场的三维仿真模型,分析不同工况下制梁钢台座对软基造成不均匀沉降的差异性。戴必辉[5]团队以哈大铁路为依托,通过数据计算、试验监测,得出该项目预制梁场台座沉降的合理参数取值,推导出地基不均匀沉降的变化规律。

目前的研究大多是对传统预制梁场的底台座固定的地基基础、钢台座受力进行分析,而对新型智慧梁场移动台座式预制场鲜有研究[6-8]。 基于此,本文依托福建山区某高速公路,对新型智慧梁场的移动式轨道钢台座进行创新设计,利用设计与施工平台优势,将设计与施工进行深度融合,以期为实现山区高速公路建设工业化转型,打造品质工程标准化建设,提供参考。

1 工程概况

福建山区某高速公路某合同段起点 (K30+570)位于水升村北面,路线往北建盐田港特大桥上跨盐田港至牛头屿,设溪尾互通与纵一线连接,路线向北延伸至合同段终点下邳村,设下邳枢纽互通与沈海高速相接,终点桩号K33+807.299,路线总长3.237 km;主要工程包括特大桥1 座、互通2 处。

2 新型智慧梁场建设

项目智慧梁场设置在下邳互通主线路基与溪尾互通A 匝道上,标高7.5 m,长度439 m,占地面积约为14 048 m2;共分为信息控制中心、一体化钢筋加工区、混凝土T 梁浇筑区、蒸汽养护区、预应力张拉及压浆区、存梁区等6 个区域。 项目投入T 梁钢筋制作及安装一体化智能加工设备、全自动液压不锈钢模板、自行式移动台座、智能蒸养等新设备,在传统建设施工技术上,依托施工标准化、智能化、信息化创新,打造“厂房内施工作业、施工工序固定、施工区域循环、流水线作业”的全新预制模式。智慧梁场总平面布置如图1 所示。

图1 智慧梁场总平面布置

2.1 一体化钢筋加工区

T 梁钢筋一体化智能生产线分钢筋成型中心、焊接中心、存储运送中心、装配中心4 个生产链,采用智能数控弯曲机与胎膜架相结合,辅以人工智能,将传统的T 梁钢筋制作及安装工序进行系统整合,大大提高了作业效率,降低了劳动强度,提升了产品质量,较传统钢筋加工可节约60%的人工成本。

2.1.1 钢筋成型中心

将原材存放区、钢筋调直机、智能数控弯曲中心3 个生产区进行整合,形成钢筋从原材到成品一体化生产链。 智能数控弯曲机通过人工智能预先设定钢筋加工参数,能够实现梁片马蹄筋及腹板箍筋从梁体一端至另外一端按顺序排列,一次加工成型。

2.1.2 焊接中心

通过人工智能将马蹄筋与腹板箍筋进行焊接固定,形成骨架片,具有自动定位、尺寸校准、自动识别焊接部位并实现自动焊接等功能,减少了钢筋安装好后尺量定位带来的预应力管道误差,提高预应力精准度。

2.1.3 存储运送中心

具备存储及自动运送功能,仅需将已加工好的成品钢筋按顺序依次摆放至货架车上,人随货架车移动进行钢筋安装,无需成品钢筋从存放区至绑扎安装区二次倒运。

2.1.4 钢筋组装中心

腹板竖向钢筋安放好后,再将水平构造筋安放至牵引定位槽内,矫正装置前伸对腹板钢筋顶部进行扶正,水平构造筋自动定位装置前伸,将水平筋顶推至与腹板竖向筋密接,并在交叉点进行自动点焊固定。

2.2 混凝土T 梁浇筑区

采用液压不锈钢模板,模板底部安装移动装置,通过液压控制系统对模板拆合及横坡度、长度实现自动化调整,大大节省模板拆装时间,避免梁体缺边掉角。 混凝土送料采用自动布料系统,减少了人工占有率,有效地保证了混凝土性能。 模板上设置附着式振捣器, 根据混凝土的浇筑顺序及浇筑速度,一键控制振捣器启停,实现混凝土自动振捣,避免混凝土漏振、过振,提高混凝土浇筑质量。

2.3 蒸汽养护区

梁片拆模后通过自行式移动台座将T 梁运至蒸汽养护室进行蒸养。 根据蒸养阶段的湿度、温度等环境要求,计算蒸养室的蒸汽发生器配置数量及性能规格。 在蒸养控制箱中加装网络传输模块,利用手机端小程序实现对蒸养参数的远程控制,一旦发生数据偏差或质量问题,系统自动预警并发送至管理人员,以便及时调整,确保蒸养质量。

梁体蒸养养护分为升温、恒温、降温3 个阶段:(1)蒸养升温阶段:温度急速上升,混凝土表面因体积膨胀过快易产生裂缝,因此控制升温速度不高于15 ℃/h,升温2~3 h 完成,以保证升温与混凝土凝固发热阶段的变化趋势一致;(2)恒温阶段:这是混凝土强度增长最快的阶段,控制蒸汽养生恒温温度55~60 ℃,相对湿度保持90%~100%,恒温18 h;(3)降温阶段:为避免蒸汽温度骤然降温而引起梁体混凝土产生裂缝变形,需严格控制降温速度,降温速度不高于10 ℃/h,降温3~4 h 完成。

2.4 预应力张拉及压浆区

当梁体养生达到设计张拉条件时,从蒸养室移动梁体至预应力张拉区。 通过智能张拉压浆系统实时采集相关数据,超出标准时发出预警,追踪异常数据,及时分析原因并采取措施,做到施工质量全过程控制。

2.5 全过程信息化监控

智慧梁厂设信息中心,辅助项目管理,对生产过程进行数据统计,汇总展示预制梁的历史生产情况。 通过对预制构件信息跟踪、定位,结合现场视频监控系统, 实现在平台直观了解梁片生产进度、台座及模板使用情况,监控混凝土振捣工艺、梁片蒸养状态,语音提醒现场的不安全行为等。

2.5.1 BIM 技术信息化

运用BIM 信息技术三维展现每片预制梁的制作,实现全过程工程信息及施工资料的动态追踪归档,便于实时追踪T 梁生产进度,实现T 梁生产效率信息化管控。

2.5.2 二维码体系信息化

引进二维码管理模块,根据作业人员的个人信息、进场时间、安全教育培训记录、安全交底记录、违规记录和机械设备的设备信息、 检验检测情况、日常检查、检修、维护、保养记录等内容,为每个作业人员和机械设备生成独立二维码,并张贴在作业人员的安全帽及机械设备上,建立人员、设备二维码管理体系,做到“一人(一机)一证”。 通过扫描二维码可直观呈现安全管理信息,人员和机械的管理完成由平面化向立体化的转变,并能在施工现场在线添加设备检查、维护保养记录和人员违规作业等各项安全管理内容,实现内业资料建立与现场管理的实时对接与完善,使项目施工安全管理更加规范便捷,现场监管更加高效,内业信息全过程具有更强的可追溯性。

2.5.3 质量安全协同管理标准化

运用移动端BV, 将现场施工情况录入BIM 模型, 项目人员可直接通过模型查看现场施工情况,管控施工进度,具体流程如下:(1)检查人员在施工现场或通过信息化平台进行隐患排查, 发现问题后, 用移动端BV 拍照上传系统并提醒相关人员整改;(2)相关人员收到整改信息,将问题整改完毕,并拍照上传回复;(3)检查人员查看整改后的照片,确认无误之后结束本次协作;(4)管理人员可以在系统中查看安全生产隐患排查及风险管控的处理流程,从而把控工程质量。 预制T 梁技术的创新升级,有效地解决了施工行业高能耗、高风险、低效率、低智能化的困境,而预制T 梁的移动式轨道钢台座的设计与基础安全检算是实现施工生产智能建造的关键。

3 移动式轨道钢台座设计计算

3.1 设计参数

依据《建筑地基基础设计规范》(GB50007-2019)[9]、《钢结构设计规范》(GB50017-2017)[10]、《建筑工程大模板技术规程》(JGJ/T 74-2017)[11]等规范开展设计与验算,计算内容为地基土承载力、变形(沉降)验算等。 移动式轨道钢台座断面示意图和实景图如图2~3 所示。

图3 移动式轨道钢台座现场图片

3.1.1 计算参数取值

(1)荷载取值

智慧梁场内所有制梁、存梁台座均为30 m T 梁和40m T 梁共用的自行式移动台座,计算时可只考虑40 m T 梁台座分布荷载情况。 g 取10 N/kg,40 m T 梁自重m=165 t,G1=1 650 kN;梁模板重45 t,G2=450 kN;梁移动台座重26 t,G3=260 kN。 台座基础尺寸:长41 m,宽3 m,厚0.3 m,底面积123 m2,体积36.9 m3。

(2)土层参数

该处包含挖方和填方地段,挖方段地基承载力≥300 kPa,填方段压实度≥96%,原地面地基承载力取300 kPa。

3.1.2 设计计算指标采用值

钢材物理性能指标:弹性模量E=2.06×105N/mm2,质量密度ρ=7 850 kg/m3;钢材强度设计值:抗拉、抗压、抗弯f=215 MPa,抗剪fv=125 MPa,C30 混凝土轴心抗压强度设计值fcd=14.3 MPa;容许挠度:钢模板板面〔δ〕≤L1/1000,模板主肋〔δ〕≤L2/500,背楞〔δ〕≤L3/500,台座面板平面度≤2 mm。

3.2 钢台座底模板设计受力计算

移动台座底模板主要承受混凝土自重荷载。根据施工实际情况,分为2 类工况:工况一为梁片混凝土浇筑即将完成时,此时底模板承受的均布荷载最大。 工况二为梁片张拉完成后,由于张力将梁和底模张拉变形,梁片上拱,整片梁的荷载集中在梁片两端。 采用ANSYS 17.0 大型有限元分析软件进行建模分析与计算。 建模步骤包括:选择分析模块、创建有限元模型(创建和输入几何模型、定义单元类型、定义材料属性、划分网络)、施加载荷并求解、查看结果(几何实体模型在X 轴、Y 轴、Z 轴的应力变形图、单元应力云图)。 本项目移动台座基础计算长度40 m,每0.1 m 设1 个节点,共400 个单元,401 个节点。 模板选材用料如下:面板采用6 mm 厚201 不锈钢钢板,竖边框采用12×100 mm热轧Q235 带钢,横肋采用[10#热轧Q235 槽钢,连接螺栓采用4.8 级M20×60 螺栓。

3.2.1 工况一

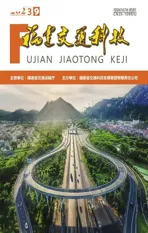

在此工况下,混凝土荷载F=55 kN/m2,振捣混凝土时产生的垂直荷载标准值取4 kN/m2,翼缘板总体压力的设计值F1设=55×1.2+4×1.4=71.6 kN/m2,模板变形分析时采用新浇混凝土对翼缘板压力的标准值F1标=55×1.0=55 kN/m2。 运用有限元软件模拟混凝土浇筑,此时底模整体应力分布和位移分布如图4~5 所示。

图4 浇筑时底模整体应力分布图

图5 浇筑时底模整体位移分布图

由计算结果可知, 浇筑时底模整体最大应力σmax=76 MPa,模板主体部分应力均小于钢材强度设计值215 MPa;底模整体最大变形0.39 mm,小于台座面板平面度2 mm, 可得在工况一下底模板的强度、刚度均能满足施工要求。

3.2.2 工况二

运用有限元软件模拟张拉后工况, 由计算可知,张拉后底模整体最大应力σmax=81 MPa,模板主体部分应力均小于钢材强度设计值215 MPa;底模整体最大变形0.45 mm,小于台座面板平面度2 mm,故在工况二下底模板的强度、刚度均能满足施工要求。

3.3 钢台座基础承载力设计计算

移动轨道承担梁体预制及制梁完成后的支撑作用,并带动梁体沿轨道纵向移动。 按照最不利工况起吊40 m T 梁考虑,40 m T 梁重力G1=1 650 kN,梁模板重力G2=450 kN,梁移动台座重力G3=260 kN,砼施工时人力荷载按8 人计,浇筑时人力荷载G4=6 kN,台座基础重力G5=2.6×36.9×9.8=940.2 kN。

3.3.1 工况一

混凝土浇筑时对地基的最大压力Fmax=G1+G2+G3+G4+G5=1650+450+260+6+940.2=3 306.2 kN,每m2对地基的压力为:f=Fmax/A=3 306.2/123=26.9 kN/m2=26.9 kPa<300 kPa;因此在工况一下,地基承载力满足要求。

3.3.2 工况二

张拉后制梁台座两端受力, 受力面积A=3 m×3 m×2=18 m2;每m2对地基的压力为:f=F/A=(1650+260)/18=106.1 kPa<300 kPa;因此在工况二下,地基承载力满足要求。

4 移动式轨道钢台座基础设计安全检算

4.1 钢台座基础设计安全检算

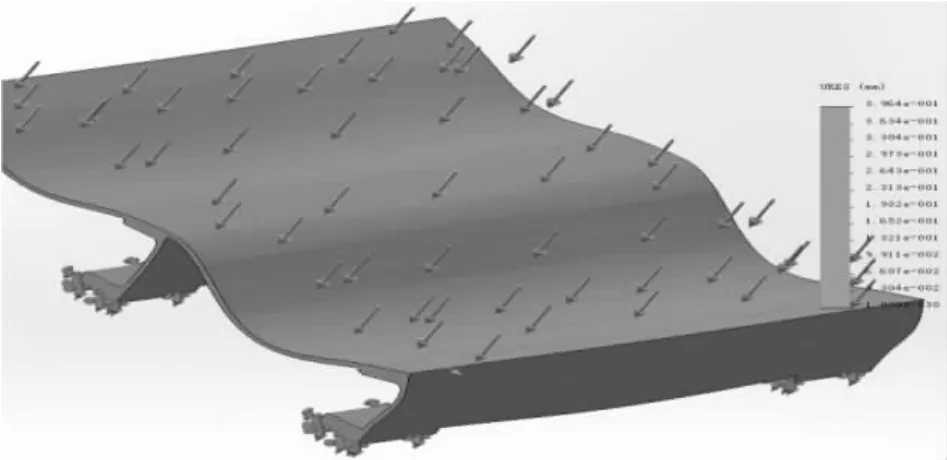

智慧梁场使用起吊跨度31 m 的100 T 龙门吊, 额定功率60 kW/台。 龙门吊轨道梁采用C30砼、基础宽0.8 m、厚0.3 m,基础砼底部设φ12@10×10 cm 钢筋网片加强。 轨道截面尺寸宽0.5 m、高0.4 m,采用C30 砼浇筑,每隔12 m 处设置1 道断缝,防止不均匀沉降造成轨道开裂。 轨道采用P50型钢轨,基础每隔1 m 安装1 道预埋件,采用轨道压板固定钢轨。 龙门吊轨道梁见图6。

图6 龙门吊轨道梁现场图片

4.1.1 吊装重量

龙门吊负责吊装30 m、40 m T 梁腹板、顶板钢筋骨架。 混凝土浇筑时,满装料斗3 m2,合计约8 t,移动轨道约16 t,40 m 预制T 梁最大方量66 m2,约165 t。

4.1.2 荷载

龙门吊基础尺寸如图7 所示。按吊装40 m T 梁最不利情况计算,T 梁最大重力N1=1 650 kN,龙门吊自重32 t,N2=320 kN。

图7 龙门吊基础尺寸(单位:cm)

4.1.3 复核

龙门吊轨道基础承受轮压荷载与地基反力的双重作用。轨道荷载按1:1 传递至基底,实际承载底宽1 m,沿轨道方向按1.5 m 计算,龙门吊轨间距31 m,混凝土自重N3=12 kN。吊装过程由2 台龙门吊同时吊装,单台龙门吊由4 个轮子将荷载传递至基础,以最不利位置起吊计算, 则单个轮子所受荷载Fmax=456 kN,基底长2 m,宽1 m,面积2 m2。龙门吊轨道梁受力如图8 所示。

图8 龙门吊轨道梁受力图(单位:cm)

在每m2对地基的压力为300 kPa,龙门吊地基承载力满足要求。

4.2 钢台座基础地基承载力安全检算

对轨道式台座基础的地基承载力进行检测,当地基承载力不足300 kPa 时,应换填处理。 100 t 龙门吊轮距7 m,安全系数1.2。 按照最不利工况起吊40 m T 梁考虑,40 m T 梁重力G1=1 650 kN,龙门吊自重G2=1 000 kN,单侧基础长9 m、宽度1.5 m,基础底面积A=13.5 m2,单侧台座基础体积V=9.18 m3,基础重力G3=238.68 kN。 轨道梁地基承载受力如图9 所示。

图9 轨道梁地基承载受力示意图

最大存梁时地基压力Fmax=(G1+G2+G3×2)×1.2 =3 753 kN,在每m2对地基的压力为139 kN/m2=139 kPa<300 kPa;故龙门吊轨道基础地基承载力满足要求。

5 移动式轨道钢台座施工技术要点

(1)由于预制区是高填土地段,在龙门吊轨道基础和台座基础分别设置沉降观测点, 如图10 所示。 龙门吊轨道每10 m 设置1 道,台座分别设置梁端部、跨中、1/4 处、3/4 处位置。 根据沉降规律,前期每半个月至少进行1 次测量监测,后期可适当调整至每月1 次,以保证龙门吊行走及台座预拱度的正常。 同时建立观测数据档案,分析台座沉降情况,发现异常及时处理。 (2)台座采用不锈钢面板组成,顶部为6 mm 厚不锈钢板或复合钢板,台座边角预埋2 根纵向[5#槽钢,并与台面钢板焊接固定。 槽钢下为钢筋骨架,预制台座基础纵横向钢筋焊接连成整体。 (3)为了保证桥梁的平整,按照设计要求在每个台座上按二次抛物线设置10 mm 的反拱值,保证偏差在±2 mm 以内。 台座纵向间距大于2 倍的翼缘板宽度,台座横向净间距设置为4 m,以便吊装模板和移运梁体。 (4)龙门吊轨道基础应设置于地质较好的地基上,开挖后人工整平,浇筑垫层,绑扎基础钢筋,安装模板并加固,浇筑砼时注意预埋件的位置准确。 龙门吊轨道基础完成后,通过测量人员放出的钢轨中心线及时安装轨道,确保线型顺直。 轨道钢轨纵向连接采用连接板,并安装高强螺栓进行加固;钢轨和基础砼面的加固采用预埋压板固定。 钢轨安装完成后,在钢轨纵向两端安装行走限位器。轨道铺设时将轨道焊接为整体式长轨,并将焊缝打磨平整,以减少台座移动过程中对梁体的损伤。

图10 台座基础观测点

6 结语

运用ANSYS17.0 有限元软件模拟法和理论公式法,分别对梁片混凝土浇筑即将完成和梁片张拉完成后2 种工况下的移动台座底模板应力及轨道式移动台座基础承载力进行设计计算,并对移动式轨道台座基础应力及基础地基承载力进行安全检算,校核地基的强度、刚度、稳定性。 实践证明,基础及移动钢台座能很好地满足施工过程的安全性和可靠性要求。 智慧梁场的智能建造,高度契合了高质量发展模式的要求, 采用合理的技术创新对策,将数字化、网络化、智能化技术与传统建设技术相融合, 形成面向的施工生产智能建造技术体系,对其他类似工程有指导意义。