基于LSTM的主汽压力预测控制研究

2024-01-24李飞舟

李飞舟

(浙江浙能温州发电有限公司,浙江 温州 325600)

0 引言

锅炉燃烧过程控制系统通常被分为三个关键子控制系统,分别是燃料控制系统、送风控制系统和引风控制系统。每个子控制系统都在锅炉的正常运行中扮演着至关重要的角色,以确保主蒸汽压力的稳定以及整个锅炉系统的高效运行。

燃料控制系统能够调节进入炉膛的燃料量,以维持主蒸汽压力的稳定。这一系统的关键作用在于控制燃料的供应,以满足当前负荷需求,通过精确地调整燃料量,确保主蒸汽压力在合适的范围内小幅波动,从而保障锅炉系统运行的安全性和稳定性。此外,燃料控制系统还能够影响锅炉的燃烧效率,有助于减少能源浪费,降低运行成本。

送风控制系统能够通过调节进入炉膛的送风量,确保燃料燃烧所需的适量氧气,同时保持燃烧过程的经济性。这个系统的关键作用在于维持理想的空燃比,以提高燃烧效率和降低污染物排放,通过智能调整送风量,确保锅炉在不同负荷下都能保持高效燃烧,减少过多的空气流入炉膛,降低热损失,提高能源利用率。

引风控制系统能够通过调整引风量,确保送风量和引风量之间的平衡,维持炉膛压力的稳定。这一系统的作用在于保持锅炉内部气压平衡,防止过多的空气进入或排出炉膛,从而维护锅炉系统的稳定性。引风控制系统的精确调节也有助于减少气流湍动和振荡,降低设备的损耗,延长锅炉的寿命。

综上,通过协调这三个子控制系统,特别是通过调节燃料控制系统以维持主蒸汽压力的稳定,对整个锅炉系统的正常运行具有关键性作用。保持主蒸汽压力的稳定性不仅关系到工业生产的连续性和产品质量,还有助于提高能源利用率,减少环境污染。因此,主蒸汽压力的稳定控制在工业锅炉系统中具有不容忽视的重要意义。

1 问题概述

超临界机组锅炉具有大惯性和时滞性的特点,这也为机组正常一次调频、二次调频增加了困扰,影响了机组正常运行以及电网频率稳定。因此,超临界机组的汽压响应特性与超前控制策略成为研究热点。目前研究人员提出了包括解耦的协调控制、变结构控制、动态前馈控制等,取得了相应的效果[1]。预测控制可以充分利用影响因素在时间上的先验信息,实现控制效果的超前性,适用于具有多因素、大惯性的系统预测。

大型高参数机组的高主蒸汽温度和压力对机组的燃烧系统提出了更为严格的要求。主蒸汽压力过高可能导致机组设备受损,而过低的压力则无法保障机组正常运行,主蒸汽压力的不稳定性不仅会对机组设备和整个发电过程产生显著的负面影响,还会给企业带来重大经济损失。尽管不同机组的负荷特性因其用途而异,但机组控制的关键目标之一都是克服各种干扰因素,以确保主汽压力在规定范围内保持稳定,从而保障机组的安全运行。

通常情况下,火电机组采用调整燃料供应和风量的方式来调节锅炉主蒸汽压力。然而,从燃料供应到主蒸汽压力的传递通道具有较大的滞后和惯性时间常数。主汽压力波动的原因多种多样,但本质上都是机组热量的不平衡变化引起的。而机组热量不平衡的主要影响因素包括锅炉燃烧的波动和蒸汽侧的波动。

影响主汽压力波动的主要因素是内部干扰,即燃料供应的变化,这种干扰对主汽压力的影响最为显著。同时,蒸汽侧的波动也会对主汽压力产生一定影响,可以看作是外部干扰因素。为确保机组的主蒸汽压力维持在适当范围内,必须确保锅炉中燃烧的煤粉所产生的热量能够跟随蒸汽侧热量波动的变化,以尽可能维持机组的热量平衡。这一过程对于机组的稳定运行至关重要。

超前预测控制是采用数据建模的方式判断系统观测量的超前变化趋势,进而可以提前计算控制量,使得执行器提前动作,其能够有效改善复杂系统的不确定性和不可控性,适用于主汽压力控制。超前预测在超临界机组的应用很广泛,主要包括机组的蒸汽品质控制、风烟控制、烟气污染物控制等[2]。

2 主蒸汽压力波动因素分析

主蒸汽压力作为锅炉燃烧控制的另一项主参数,过高会使各承压部件应力增加,设备损坏风险升高,汽轮机末几级叶片蒸汽湿度增大,影响叶片寿命;过低除机组经济性无法保证外,为维持负荷还需增大蒸汽流量,导致汽轮机组轴向位移增加,动静碰摩的可能性增大。

为了最大程度降低主蒸汽压力的波动,需要综合考虑内外部因素,并采取相应的控制措施,以提高锅炉系统的运行稳定性和效率。

1)燃烧过程不稳定:锅炉燃烧的不稳定性可能导致主蒸汽压力波动。这包括燃料供给不均匀、燃烧空气不足或过量等情况。

2)负荷变化:工业锅炉通常用于供热或发电,负荷的变化会导致主蒸汽压力波动。例如,突然的负荷增加可能会导致主蒸汽压力下降,反之亦然。

3)锅炉燃烧设计因素:锅炉本身的设计方案,如管道、阀门、燃烧室等部件的不合理设计,可能会引起主蒸汽压力的波动。

4)燃料质量波动:燃料的质量和成分波动可能会影响燃烧过程,导致主蒸汽压力波动。

3 主蒸汽压力预测控制方法

基于LSTM(长短时记忆网络)的主汽压力预测控制可以用于提前预测主汽压力的变化趋势,并根据预测结果来实施控制策略,以维持锅炉系统的稳定运行。

1)数据收集和预处理:收集历史主汽压力数据,包括采样时间和主汽压力值、负荷指令、给水主控、燃料主控、阀门状态等。对数据进行预处理,如去除异常值、归一化处理等,以准备用于LSTM模型的训练和测试。

2)数据划分:将数据分为训练集、验证集和测试集。通常,训练集用于训练LSTM模型,验证集用于调整模型参数,测试集用于评估模型性能。

3)LSTM模型建立:使用Keras深度学习框架建立LSTM模型。模型结构为[1,50,50,50,1],其中前面为带有Dropout的LSTM层,最后一个全连接层用于输出主汽压力的预测结果。

4)模型训练与预测:使用训练集对LSTM模型进行训练。训练过程中需要定义损失函数和优化器,并监测模型在验证集上的性能。

实验采集了某350 MW超临界机组的主汽压力值、负荷指令、给水主控、燃料主控、阀门状态数据,采样间隔10 s,共30 000个数据点,部分原始数据趋势如图1所示。

图1 负荷指令、燃料主控与主蒸汽压力趋势(预处理后)

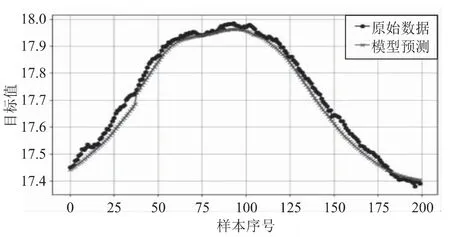

LSTM预测结果与真实数据的对比如图2 所示,本实验采集了30 000个测点数据,将原始数据以2:8的比例划分为训练集、测试集,图2展示了其中主蒸汽压力波动较为明显的一段数据,可见预测结果可以跟随变化趋势,在设置迭代次数为100时,损失函数为均方差,最终算法最小化偏差的结果为0.073 2。

图2 LSTM预测结果与原数据对比

图3为预测控制仿真实验结果图,在原锅炉主控增加预测值前馈后,对比主汽压控制效果,可见控制品质有明显改善,其稳定性、精确性都有了明显的提升。新的控制策略和算法的实施使得主汽压力响应外部扰动更加快速,减小了系统的波动性。这对于保护机组设备免受高主汽压力或低主汽压力可能造成的损害至关重要。

图3 优化前后仿真实验结果

4 结论

引入LSTM预测技术后,锅炉系统对主蒸汽压力的控制得到了显著改进。通过LSTM模型的预测,能够更准确地预测汽压变化趋势,改善控制裕度,使得锅炉系统能够更及时、更精确地作出反应,进而实现对主蒸汽压力更为稳定和高效的控制。