高加解列对超临界机组的影响分析及控制措施优化

2024-01-24孔德伟杜宇航

张 皓 孔德伟 杜宇航

(1.国能河北衡丰发电有限责任公司,河北 衡水 053000;2.中国华电科工集团有限公司,北京 100160;3.河北荣春能源科技有限公司,河北 石家庄 050000)

0 引言

某电厂3#机组锅炉为东方锅炉股份有限公司生产的超临界参数变压运行螺旋管圈直流炉,它是一种单炉膛、一次中间再热、采用前后墙对冲燃烧方式、平衡通风、半露天布置、固态排渣、全钢结构、全悬吊结构Π型锅炉。汽轮机是哈尔滨汽轮机厂有限责任公司(简称哈汽)研制的350 MW超临界、一次中间再热,单轴、三缸两排汽、抽凝式、湿冷汽轮机组,同时低压缸可切除运行,型号为C350/269-24.6/0.4/569/569。发电机系哈尔滨发电机厂制造的汽轮发电机。冷却方式:水氢氢。励磁方式:自并励静止可控硅励磁。

高压加热器是火电机组回热循环的重要部分,高压加热器利用汽轮机抽汽加热锅炉给水,从而减小给水和锅炉炉膛内的温差,提高加热效率,提高温差换热效率,提高整个机组的热力系统循环效率[1]。因为高压加热器是使用汽轮机抽汽来加热锅炉给水,运行情况非常复杂,故障发生的可能性也极大,所以机组都会设置联锁条件使高加解列,如水位高三值,还会在主控界面提供运行人员手动操作的按钮。因电厂运行人员水平参差不齐,高加解列后控制操作出错频繁,故本文根据正常运行工况下高加解列后的情况分析优化控制措施。

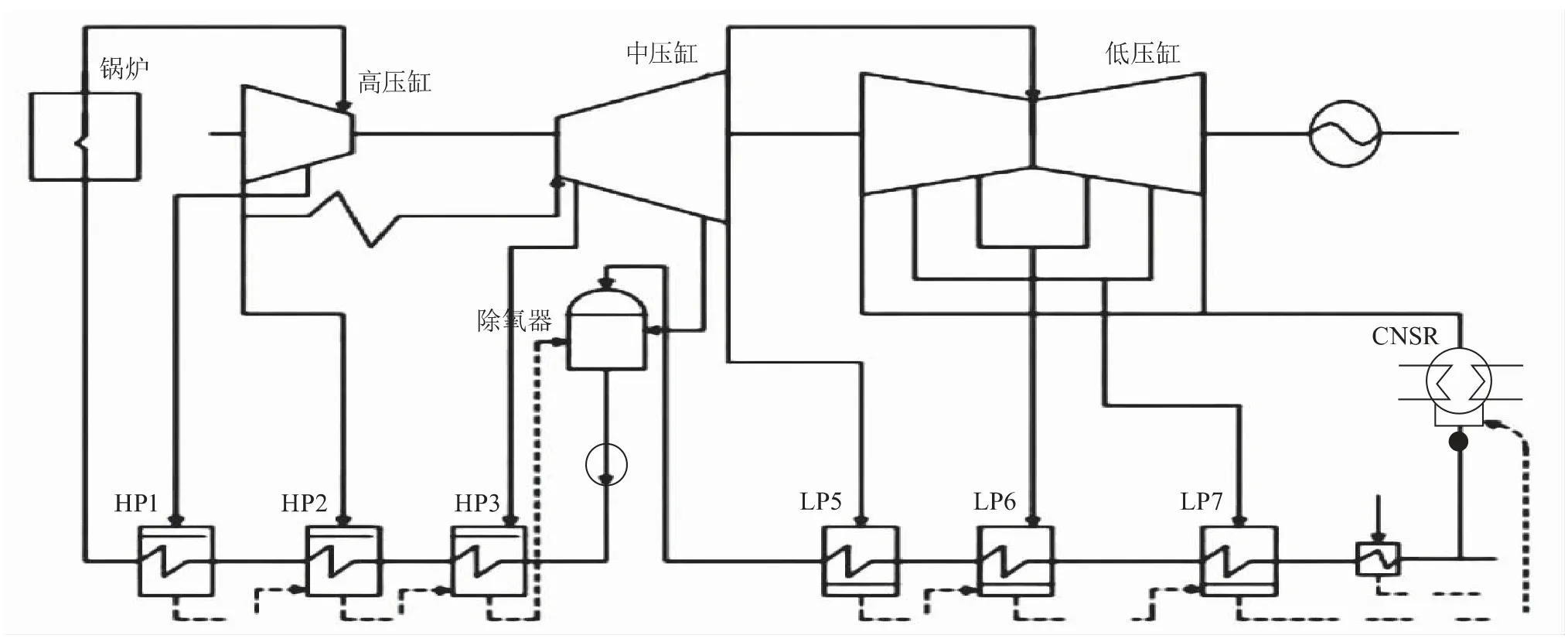

回热抽汽系统如图1所示。本机组的整个高压加热系统系三台卧式加热器串联结构,分为一号、二号、三号高加,在热力循环图中为HP1、HP2、HP3;过热蒸汽冷却段、凝结段和疏水段三部分组成了高压加热器的换热面。

图1 回热抽汽系统

每台高压加热器均装有一个固定支座、两个滚动支座。

1 高加解列对机组造成的影响

1.1 对汽轮机的影响

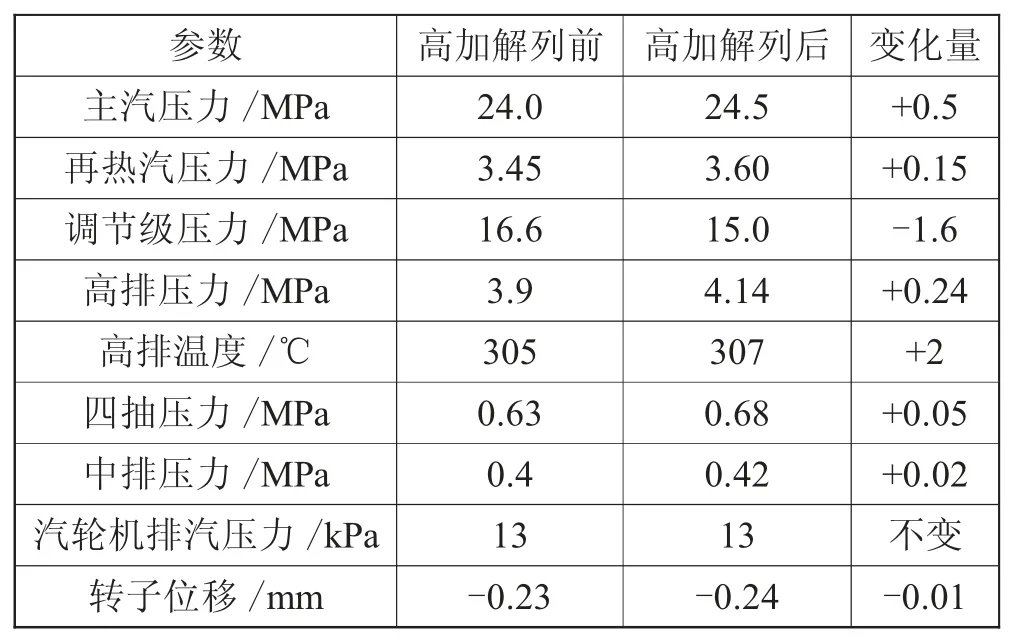

投入机组协调控制模式,高加解列时的影响:高加停止抽汽,相比正常工况会增加大量蒸汽在汽轮机内做工,造成机组负荷快速增长20~40 MW,协调控制会自动减少煤量,但因为给水温度降低,燃烧反应慢,中间点温度下降,负荷也会随之下降,造成负荷的持续波动,会持续7~8 min[2]。由于没有了高加抽汽,汽轮机会大幅降低做功所需的进汽量,抽汽的消失使汽轮机的高压缸做功能力降低,中压缸和低压缸做功能力增加,使汽轮机的做功效率降低。高加解列对汽轮机的影响如表1所示。

表1 高加解列对汽轮机的影响

1.2 对锅炉的影响

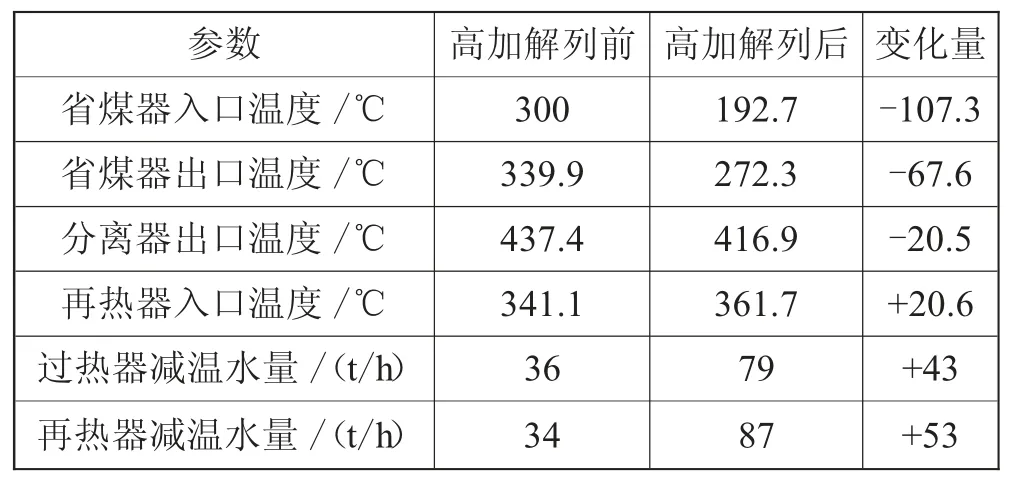

在协调投入的情况下,高加突然解列,会造成锅炉给水流量极快下降,锅炉给水温度大幅下降,导致煤耗上升,由于负荷急剧增加,协调控制会自动降低给煤量,锅炉排烟温度将大幅下降,机组热效率会大幅降低,机组经济性也随之大幅降低[3]。待机组重新维持稳态,因给水温度降低近100 ℃,燃烧所需煤量会较之前大幅上升,但产汽量会较解列前降低,造成锅炉剧烈燃烧,一级减温水和二级减温水的投入量较之前增加近一倍,使锅炉的燃烧效率较解列前大幅降低。某电厂#3机组在调试期间由于施工质量问题高加正常疏水调阀内漏,高加解列进行检修。#3号机组350 MW负荷高加解列前后运行工况的对比如表2所示。

表2 高加解列对锅炉的影响

1.3 对主再热蒸汽压力和汽温的影响

高加解列后,由于负荷会快速上升,汽轮机的高压调门会快速调小,主蒸汽流量会降低,主蒸汽压力急速提升,将会造成主蒸汽温度升高。由于蒸汽压力升高,再热器的温度也会随蒸汽压力升高而升高,为了维持再热器汽温的稳定,再热器减温水量会随之增加。

1.4 对中间点温度的影响

高加解列后,管道还有省煤器内还有一部分高热量的给水,所以给水温度不会突然变化。一段时间后锅炉给水温度降低,煤量降低,由于有锅炉蓄热,锅炉给水会先消耗掉这一部分蓄热,所以中间点温度不会突然降低,但是经过很短暂的一段时间,中间点温度会开始下降,由于给水温度下降,给水在锅炉内需要加热的时间变长,造成过热段减少,过热度下降,所以中间点温度会降低。高加解列对各部位温度影响如表3所示。

表3 高加解列对中间点温度影响

1.5 对除氧器、排汽设备水位的影响

高加解列,高加事故紧急疏水至疏水扩容器调门全开,至除氧器的正常疏水调门全关,除氧器水位会下降,而排汽设备水位会上涨。因为除氧器减少了高加正常疏水200 t/h的补水量,机组负荷会因为给水不足而降低。

1.6 对脱硫脱硝设备的影响

高加解列后锅炉给水温度降低,省煤器水的吸热量增大,锅炉的排烟温度会出现明显的下降,空预器出口一、二次风温会降低。如果维持和高加解列前相同的负荷,给煤量和正常运行工况相比会有明显增加。一、二次风温的降低造成床温降低,低负荷时,床温降低会造成氮氧化物NOx排放值超标。

1.7 高加解列对机组造成的影响总结

高加解列会造成一段时间内负荷剧烈波动,对汽轮机造成极大的负荷压力,末级叶片受到的热应力增大,甚至过负荷,造成末级叶片安全性降低。主蒸汽压力和温度短时间内剧烈波动,主再热水量成倍增加,影响机组经济性[4]。锅炉给水温差过大,可能造成水冷壁爆管,影响机组安全运行。煤量上升,给水下降,较高加解列前机组煤耗上升明显,汽轮机效率下降明显,会给机组的安全稳定运行造成巨大影响。

2 控制措施

1)煤量控制。控制机组负荷最终的落实就是控制煤量,控制煤量同时要注意水煤比、过热度、中间点温度等变化情况。高加解列后机组负荷快速上升,为了稳定负荷,锅炉主控自动模式下必定是减少煤量,因为锅炉反应较慢,必要时要切除自动,手动减煤,这样可以缓解高加解列时汽轮机负荷骤然上升、主汽压力骤增、再热器安全阀动作等异常情况。在机组运行趋于稳定时,应增加煤量,要注意趋于稳态时煤量应比高加解列前高。

2)水量控制。因为锅炉有蓄热能力,加之因高加解列而温度降低的水会过一段时间才能进入锅炉受热面,所以锅炉各工质温度会延迟一段时间才下降,故水量不能随着给水温度的降低而同步减少,应该先适当减少一部分给水,然后根据中间点温度的变化调整给水量,防止一次性减水量过大造成中间点温度过高而超温。

3)超临界直流炉平行工作的水冷壁管内,有的管子流量大,有的管子流量小,所以同一工作压差对应三种不同的流量情况,流量小的管子可能会因为给水量减小提前蒸干,造成管壁超温现象。这种现象称为“水动力多值性”,高加解列后,低负荷运行时,运行人员应密切关注锅炉水冷壁各管壁温差,为防止水冷壁超温爆管,必要时应提高给水压力或调整二次风挡板。

4)炉侧调整,缩短过负荷时间。由于制粉系统惯性较大,在降低给煤量过程中,必要时可以关停磨煤机,这样虽然无法降低机组峰值负荷,但是可以缩短机组过负荷时间。不过关停磨煤机会导致负荷波动较大,影响机组的稳定运行。

5)充分利用炉侧蓄热降低机组峰值负荷。高加解列后1、2、3段抽汽电动门关闭,由于电动门有行程,主蒸汽压力不会高加一解列就升到最高,也就是负荷不会高加一解列就升到峰值,负荷从上升到峰值大约有2 min的缓冲时间,可以充分利用锅炉的蓄热能力,在高加解列后炉侧适当减负荷,机侧以较大的速率,如10~20 MW/min,关小汽轮机调门,以降低机组峰值负荷。待机组负荷到达安全范围后,再调大汽轮机高调阀门。

3 高加解列后操作步骤

结合实际运行工况,总结350 MW超临界直流锅炉机组在正常运行工况下高加解列时的控制措施,通过以下事故处理操作,可以较好地确保机组安全运行。

1)首先确认高加解列,旁路阀全开,事故疏水阀和正常疏水阀全开,1、2、3段抽汽电动门关闭,高加水位下降。

2)炉侧适当减煤8~10 t/h,为防止汽轮机末级叶片过负荷运行,要使机组最大出力较高加解列前低5%。

3)根据实际运行和负荷上涨情况,为防止负荷超过380 MW,可以根据发电机定子电流情况开启低压旁路。

4)如开启低旁,要注意凝汽器真空下降、四段抽汽压力情况。

5)机组负荷下降至安全范围内后逐渐关小低压旁路,直至全关。

6)炉侧给水温度下降后,注意锅炉主再热蒸汽温度的调整。

7)低压旁路关闭后确认低压旁路门关闭严密,不内漏。

4 结束语

高加解列后,机组的负荷、主汽压等波动较大,严重影响机组的安全稳定运行,因运行人员的水平参差不齐,极有可能因为经验不够或运行人员反向操作导致机组跳机或发生运行事故。在处理高加解列事故的动态调整过程中,各机组实际情况和运行状态各有差异,本文通过对高加解列前后机组相关参数的分析,总结出一系列操作步骤作为参考,可供运行人员学习。处理高加解列事故原则是先稳定一个参数,可以先稳定煤量或锅炉给水流量,然后时刻注意机组各个参数,如主再热蒸汽温度和压力,参考水煤比、中间点温度和过热度的变化趋势,控制机组各个参数稳定变化。本文的分析为高加紧急解列后的处理提供了一定的理论指导,对维护机组的安全、稳定、经济运行具有重要作用。