黑钨渣中有价金属碳热还原动力学研究

2024-01-23曾智勇廖春发

曾智勇,廖春发,谢 岁,邓 攀

(江西理工大学 材料冶金化学学部,江西 赣州 341000)

钨具有高熔点、高硬度、高热导率和耐腐蚀性能,广泛应用于机械制造、冶金、航天、核工业和军事领域,是一种重要的战略金属[1-2]。目前钨矿制备钨产物的工艺主要为苛性钠压煮分解法[3],钨矿冶炼生产仲钨酸铵过程中产生大量钨渣,钨渣的堆存量已超过一百万吨且每年以8 万t 的速度增长[4-6]。大多数回收钨渣中有价金属的方法未能解决钨渣无害化处理的难题或者仅仅回收1~2 种有价金属元素[7]。近年来有研究者通过火法处理钨渣,以碳为还原剂提取钨渣中的有价金属,制备了可用于炼钢或生产硬质合金的合金产物。郭超[8]对钨渣碳热还原过程机理进行了研究,发现铁、锰、钨、铌和锡等有价金属元素的氧化物均被还原进入合金,且渣金分离的效果很好。谢岁[9]通过热力学模拟软件对碳热还原钨渣的还原机理进行了研究,WO3、Fe2O3、Nb2O5、MnO2被C 还原进入合金,CaO、SiO2、Al2O3不与C 反应而进入炉渣,Bi2O3、PbO、Na2O 被C 还原为Bi、Pb、Na 并挥发进入烟尘。王良辉[10]通过管式炉中黑钨渣的碳热还原制备铁锰合金,使黑钨渣中有害元素以气体形式挥发,并使有价金属富集在合金中,得到合金产物,使铁、锰、钨和铌的合金化率分别达到97.07 %、62.07 %、99.62 %和95.39 %。

A. A. El-Geassy 等[11]研究了1 223~1 373 K 下Fe2O3与超细碳压块的还原动力学,发现Fe2O3的还原以逐步的方式进行直至还原为金属铁,温度越高、混合物尺寸越小时还原速率越大。Wang 等[12]研究了赤铁矿在焦炭作为还原剂存在下的等温还原动力学,在1 423~1 573 K 温度下的试验表明:还原温度实质上影响赤铁矿的还原行为,较高的还原温度会导致还原度和还原速率的增加,还原过程分为三个阶段,界面化学反应控制、混合控制及扩散控制。

钨渣中金属氧化物还原过程的动力学研究尚不明确。本文就黑钨渣中有价金属的等温还原动力学、黑钨渣碳还原反应机理模型及其反应表观活化能和铁、锰、钨和铌氧化物还原的表观活化能进行研究。

1 碳热还原黑钨渣试验

1.1 试验原料

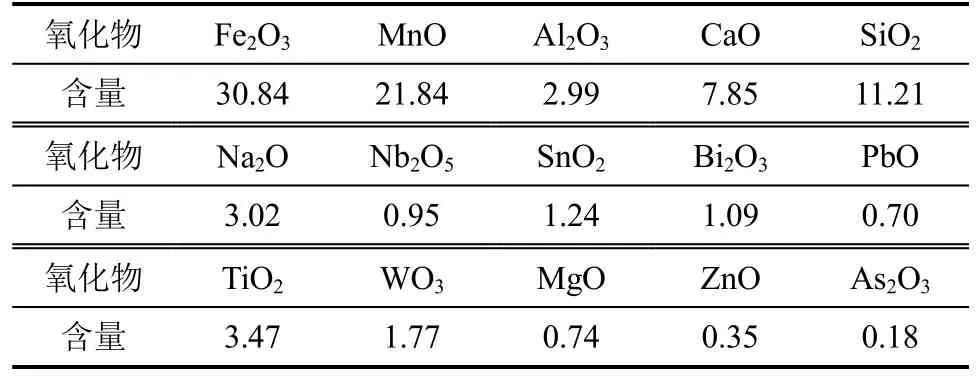

采用X 射线荧光光谱法半定量分析了黑钨渣化学组成,电感耦合等离子体发射光谱法定量分析了黑钨渣中有价金属的含量,黑钨渣氧化物组成如表1,有价金属含量如表2 所示。还原剂为石墨粉(含碳量>98 %),其颗粒直径小于0.074 mm。从表1 中可知,黑钨渣主要由铁、锰、钙、硅和铝的氧化物组成,并且含有少量的钨、锡、铌等有价金属成分以及砷、铅等有害物质。从表2 可知黑钨渣中有价金属铁和锰的含量高,钨、锡和铌含量低。

表1 黑钨渣氧化物组成 ω/%Tab.1 Oxide composition of wolframite slag

表2 黑钨渣中有价金属含量 ω/%Tab.2 Valuable metal content in wolframite slag

1.2 试验过程与分析方法

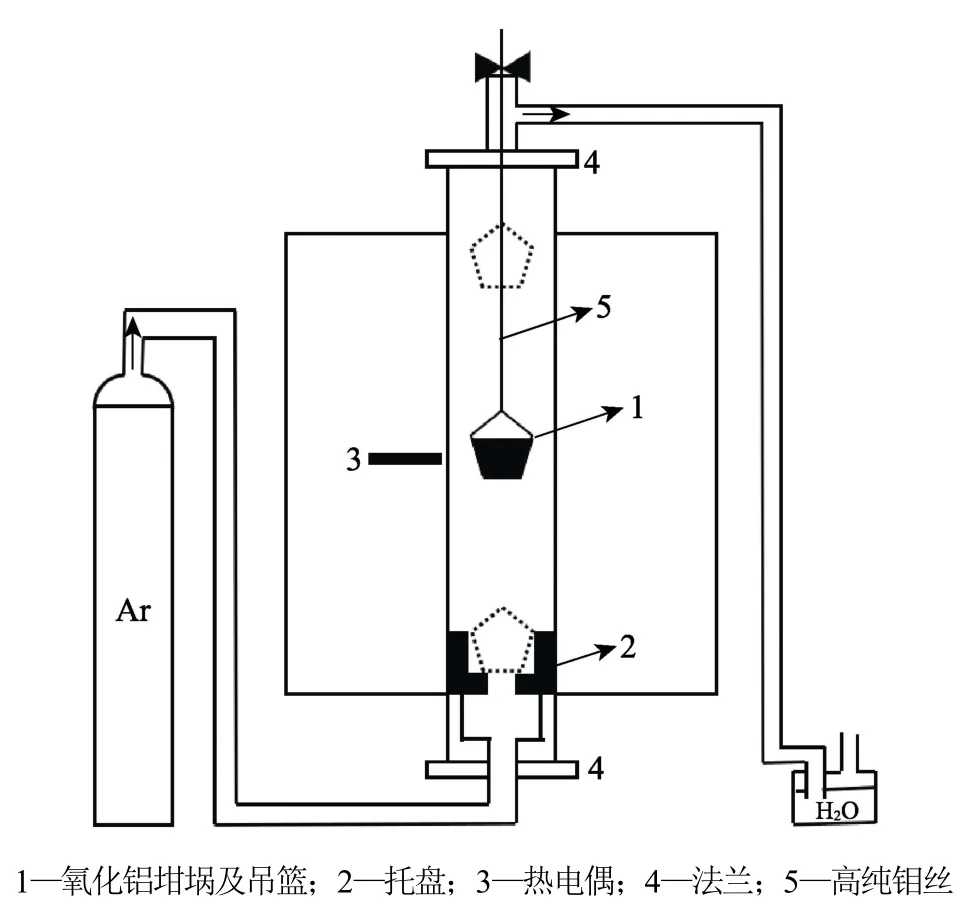

图1为黑钨渣等温还原动力学的试验装置示意图(竖式管式电炉)。黑钨渣含水量为5 %,根据碳氧摩尔比为1.0 的原则称量烘干后的黑钨渣粉末10 g 与石墨粉1.4 g,在玛瑙研钵中混合研磨30 min使黑钨渣粉末与石墨粉均匀混合,随后将混合物料装入20 mm 内径模具中,在18 MPa 压力下压制成直径为20 mm、厚度为8 mm 的圆柱形块体。用高纯钼丝制作的吊篮将装有样品的氧化铝坩埚吊在顶部,电炉升温之前按0.3 L/min 的气流量通入纯氩气保持30 min,随后开始升温,待炉温升到指定温度(1 673 K、1 723 K、1 773 K、1 823 K、1 873 K)后,将吊篮下降至中部恒温区同时开始计时,达到预定反应时间(5 min、10 min、15 min、30 min、60 min)后将吊篮迅速下降至底部托盘处,在纯氩气气氛下实现快速冷却。待冷却后取出坩埚,分离合金与熔渣,随后用王水在150 ℃下消解合金样品,最终使用ICP-OES 分析合金样品的化学组成。

图1 实验装置示意图Fig.1 Schematic diagram of reduction experimental device

2 理论基础

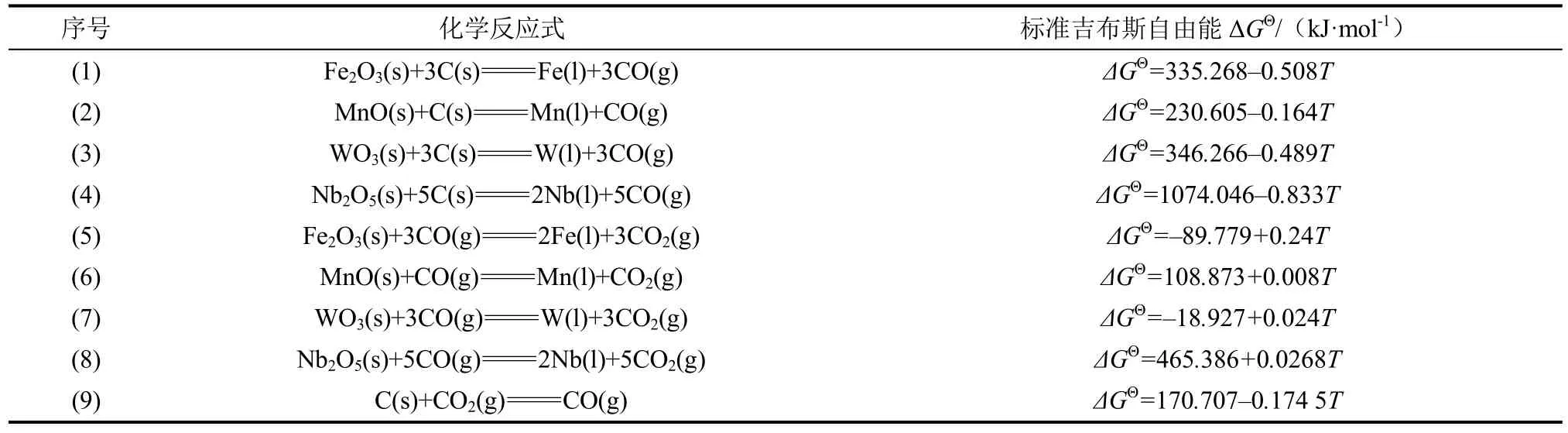

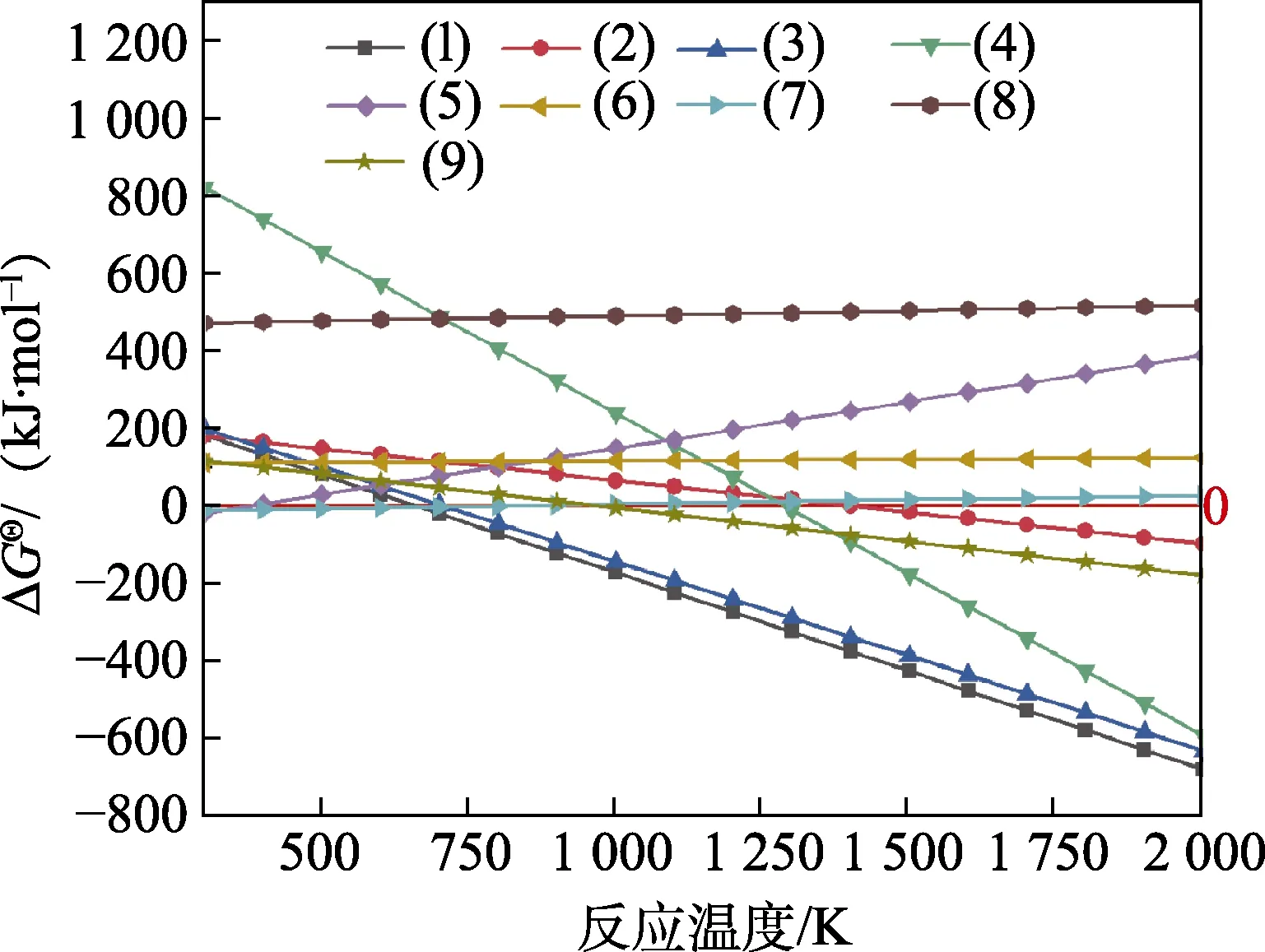

根据碳热还原黑钨渣还原热力学已有研究,将氧化物被还原的反应简化为一步反应后,直接还原反应如式(1)~式(4)所示,而间接还原反应如式(5)~式(8)所示,碳的气化反应[13]如式(9)所示,见表3。

表3 黑钨渣碳热还原主要化学反应Tab.3 Main chemical reactions in carbothermal reduction of wolframite slag

式(1)~式(9)在300~2 000 K 温度范围内的吉布斯自由能如图2[14]所示。

图2 反应(1)~(9)的吉布斯自由能Fig.2 Gibbs free energy of reactions (1)~(9)

在图2 中1 673~1 873 K 的实验温度内,式(1)~式(4)的ΔGΘ值均小于0,而式(5)~式(8)的ΔGΘ值均大于0。认为碳热还原黑钨渣的反应初期为直接还原,随着反应的进行,体系中的CO 分压升高,而式(5)~式(9)的ΔG值受ΔGΘ与体系中的CO 分压和CO2分压影响。反应的发生需要还原温度与体系中气体分压分别达到条件:

式中:ΔG是反应产物的自由能与反应物的自由能差,是反应能否发生的判据,kJ/mol;ΔGΘ是反应在标准状态时产物的自由能与反应物的自由能差,描述反应的限度,kJ/mol;P为气体分压,%;R 为气体常数,8.314×10–3J·mol–1·K–1;T为温度,K。

黑钨渣与固体碳处于紧密接触状态,当黑钨渣未熔化时,其中的金属氧化物与固体碳发生固-固还原反应,由于黑钨渣熔化速度很快,可忽略固-固反应。黑钨渣熔化后反应将转变为液态金属氧化物与固体碳或一氧化碳的还原反应,其中包括碳的气化,两种形式的还原反应如式(11)~式(13)。

式中:Me 为金属单质。

在温度为1 673 K 以上的高温时,反应(11)与反应(13)均可以较快的速率进行,熔融的黑钨渣直接与固体碳接触,可直接进行反应(11)。固体碳存在时体系中的CO2分压很小,CO2的生成非常困难并且在刚生成时即被碳的气化反应消耗[15],可认为高温下主要发生氧化物与固体碳之间的直接还原反应。B.SARMA[16]研究了固体碳还原冶炼渣中的FeO,认为反应(11)开始后会在熔渣与固体碳之间形成一氧化碳与二氧化碳气体组成的气膜,FeO 从渣相扩散至渣气表面,整体为三相的反应。DARBAZ[17]同样认为熔渣与固体碳周围存在气膜,而渣-气之间存在反应(12),气-碳界面发生碳的气化反应。无论高温下熔体中氧化物反应速率与发生的反应如何,固体碳还原FeO 的总反应即可表示为式(11)的液-固反应[18]。

3 结果与讨论

3.1 还原度与还原速率

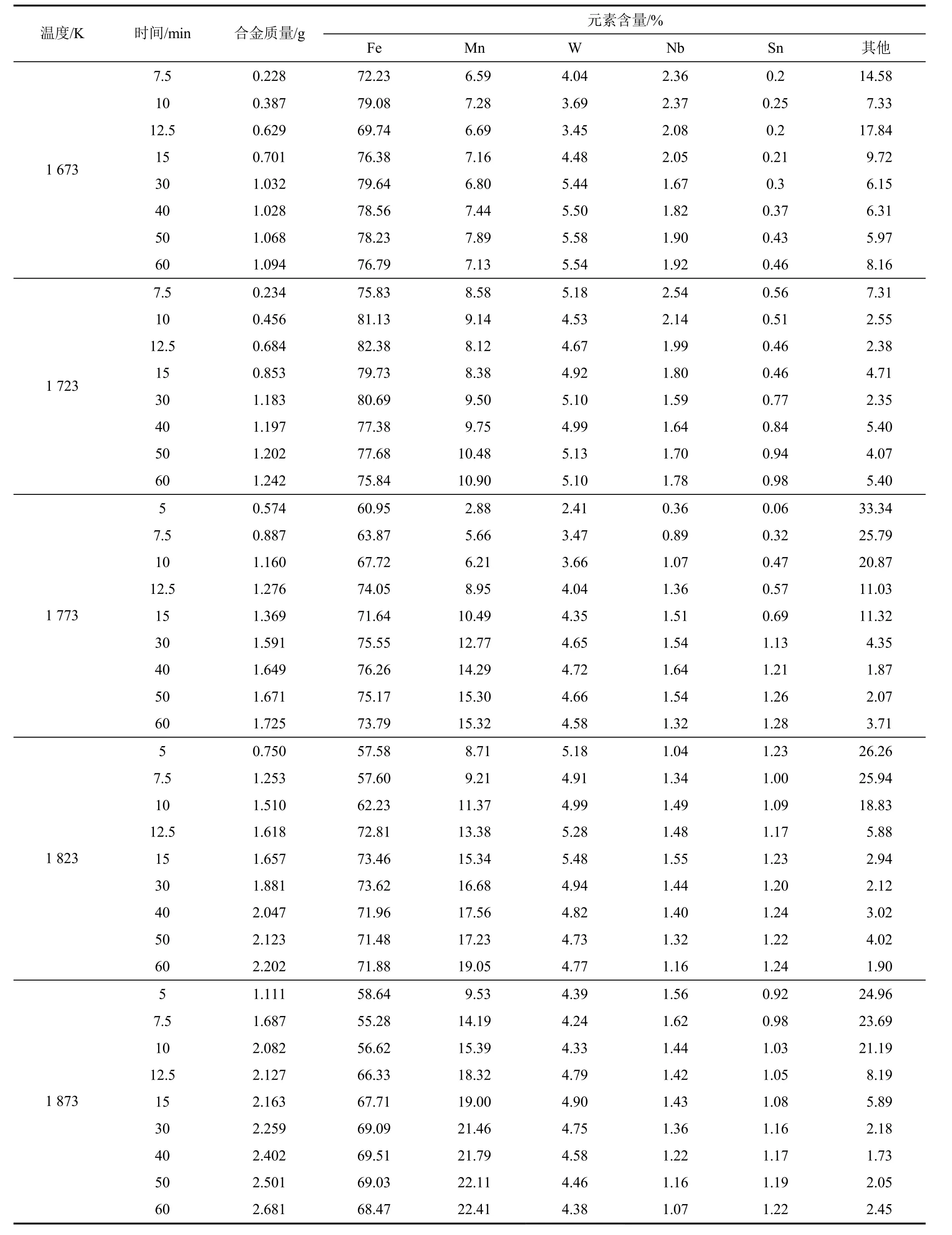

还原温度为1 673~1 873 K,反应时间为5~60 min 时,碳热还原黑钨渣所得还原产物合金成分如表4 所示。

表4 合金成分Tab.4 Composition of alloys

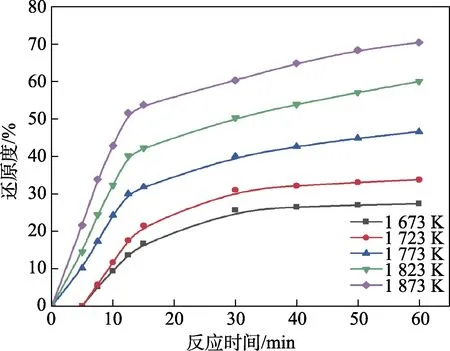

碳热还原黑钨渣在不同温度下的还原度曲线如图3 所示,还原度a由式(14)和式(15)表示,通过测量合金产物与黑钨渣中原始的金属元素含量而得。

图3 不同还原温度和反应时间下黑钨渣的还原度Fig.3 Reduction degree of wolframite slag under different reduction temperatures and reaction time

式中:a为黑钨渣还原度,%;ab为b金属的还原度,%;为b金属在黑钨渣中的初始质量,g;为反应时间t时刻b金属在合金产物中的质量,g。

从图3 中可以看出,还原温度对还原度的影响十分显著,当反应时间为60 min,温度为1 673 K时,还原度仅为27.40 %;而还原温度提高到1 873 K时,还原度则上升到70.54 %。低温时的还原度上升趋势明显比高温时的还原度上升趋势更加平缓,提高还原温度有利于碳热还原黑钨渣反应的进行。

黑钨渣的还原度曲线表明还原过程包括三个阶段,在反应时间为0~12.5 min 之间的反应初期,黑钨渣中金属氧化物与固体碳的直接还原反应使得还原度随时间增长迅速上升;而在反应时间为30~60 min 之间的反应中后期,由于固体碳被大量消耗并且产物层厚度不断增加,还原度随时间增长上升的趋势变得平缓。根据还原度推断,碳热还原黑钨渣还原过程可用未反应核模型进行描述,因此还原反应的限制性环节包括界面化学反应控制阶段、混合控制及扩散控制阶段。

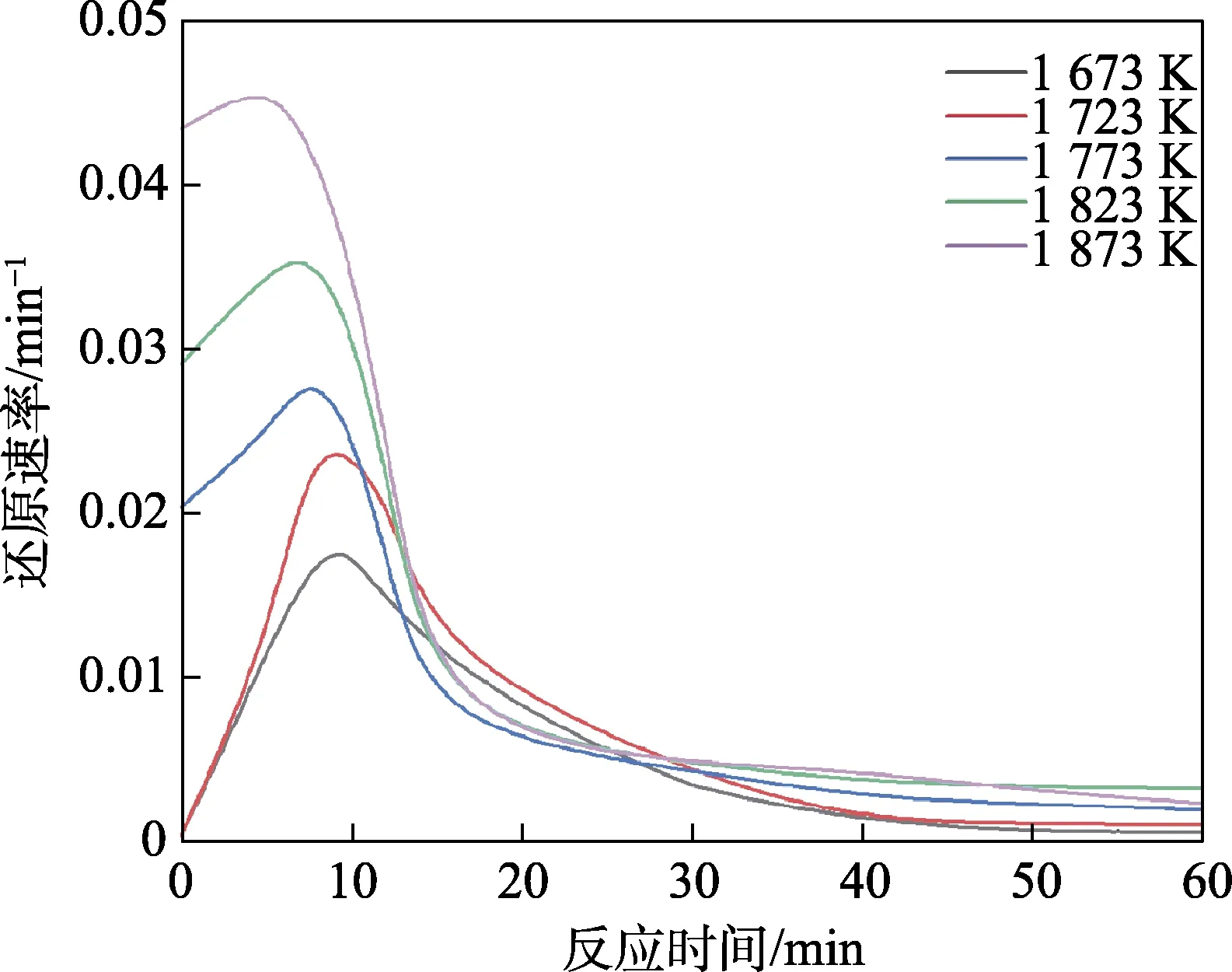

图4为还原温度对黑钨渣还原速率的影响,从图4 可以看出,还原温度对还原速率的影响比较显著。在1 673~1 873 K 温度下,还原速率整体呈现随时间增长先升高后降低的趋势。还原速率在10 min 之前达到峰值并迅速降低,更高的还原温度使得还原速率曲线峰值更高,还原温度从低到高(1 673 K、1 723 K、1 773 K、1 823 K、1 873 K),对应还原速率的峰值分别为 0.019 min–1、0.024 min–1、0.028 min–1、0.036 min–1、0.046 min–1,在反应时间达到30 min 后,所有还原温度下的还原速率均下降至0.005 min–1以下,还原反应进入以较低还原速率进行的阶段。

图4 等温碳热还原黑钨渣的还原速率曲线Fig.4 Reduction rate curve of isothermal carbothermal reduction of wolframite slag

3.2 动力学限制性环节分析

分两个步骤对碳热还原黑钨渣的动力学进行分析:

(1)在等温条件下,还原度作为时间的函数,界面化学反应控制阶段的方程由Mckwan 方程[19-20]表示,见式(16)。

式中:a为还原度,%;k为反应速率常数,min–1;t为反应时间,min。

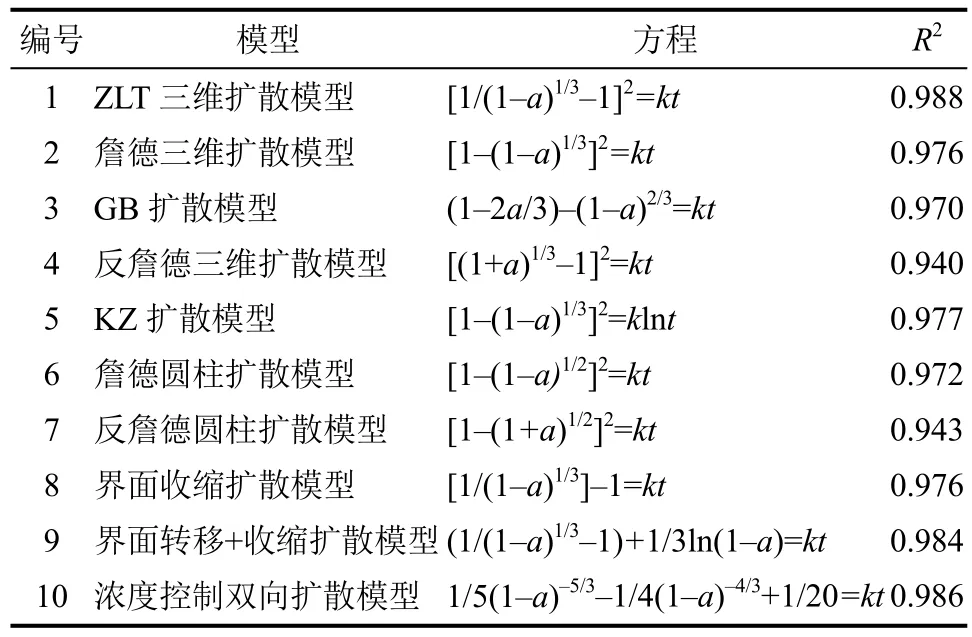

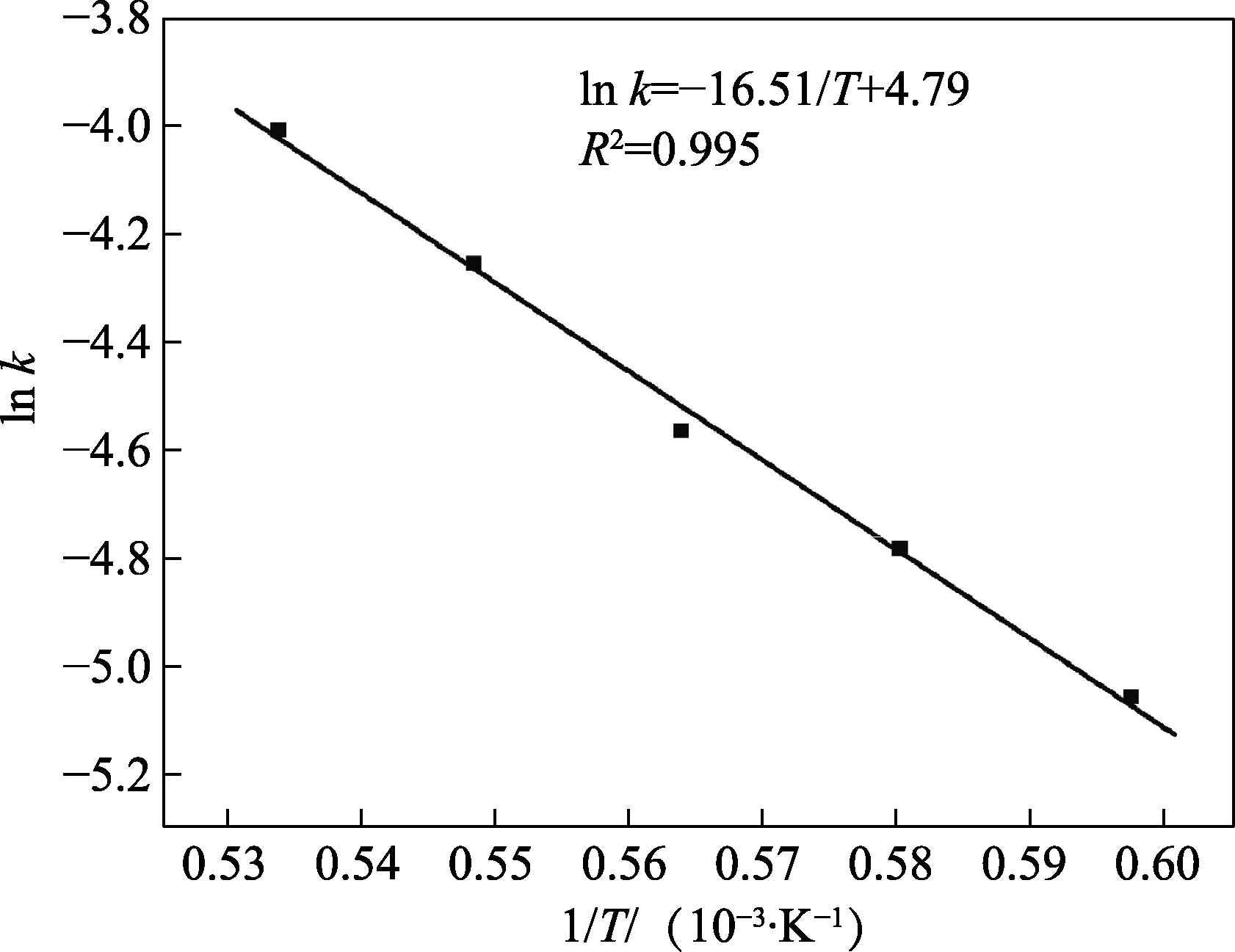

多个动力学模型[21]已经被开发用于描述未反应核模型中扩散控制的阶段,表5 为动力学模型与方程以及各模型数据拟合程度。

表5 扩散控制阶段动力学模型Tab.5 Kinetic model of diffusion control stage

经过试验数据拟合,发现由 Zhuravlev ,Lesokhin and Templeman 提出的模型1 是最合适的,该模型假设反应物浓度不为常数,而是随(1-a)变化的函数。该动力学模型对应的方程为式(17)。

扩散控制阶段的a、k和t的定义与式(10)相同。

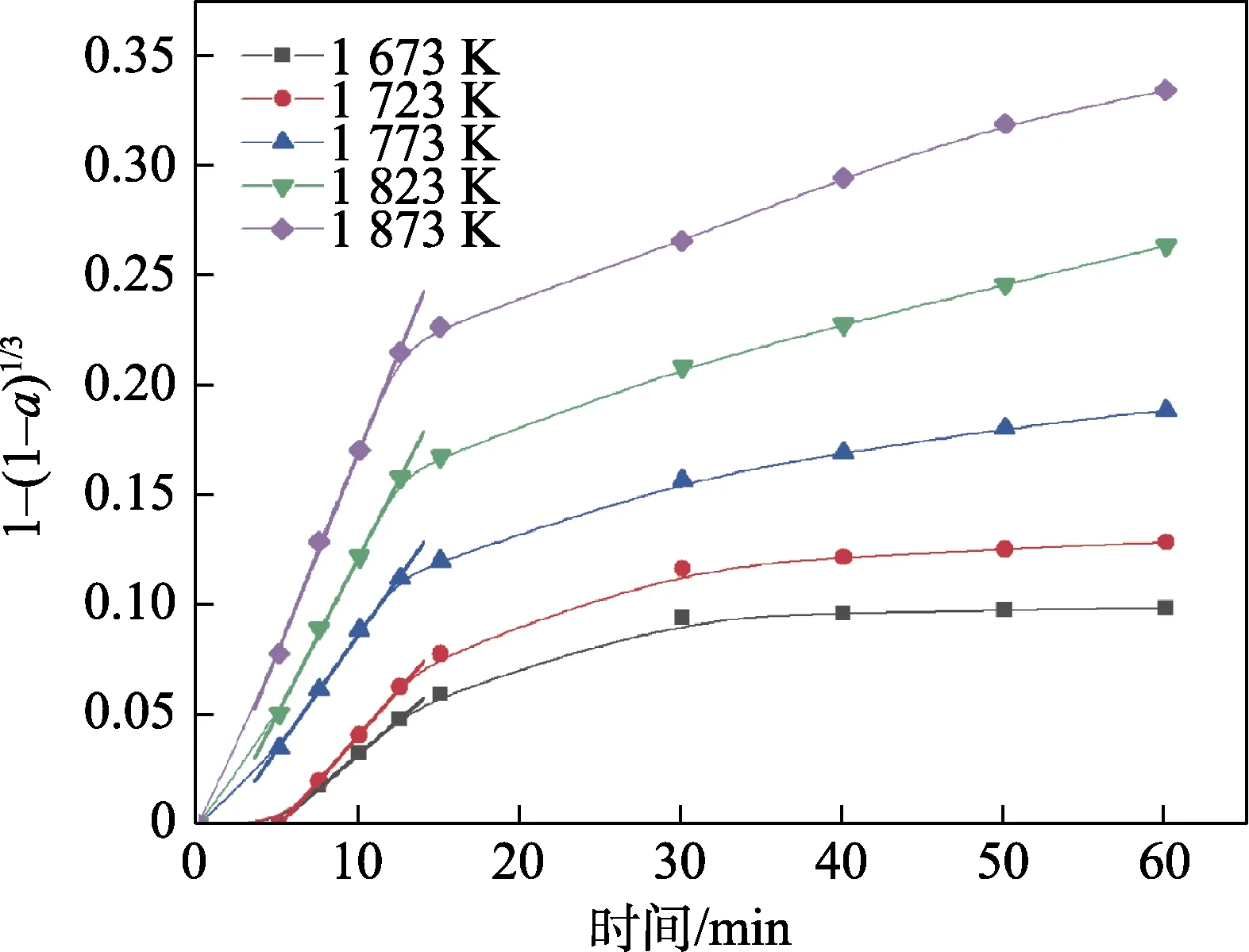

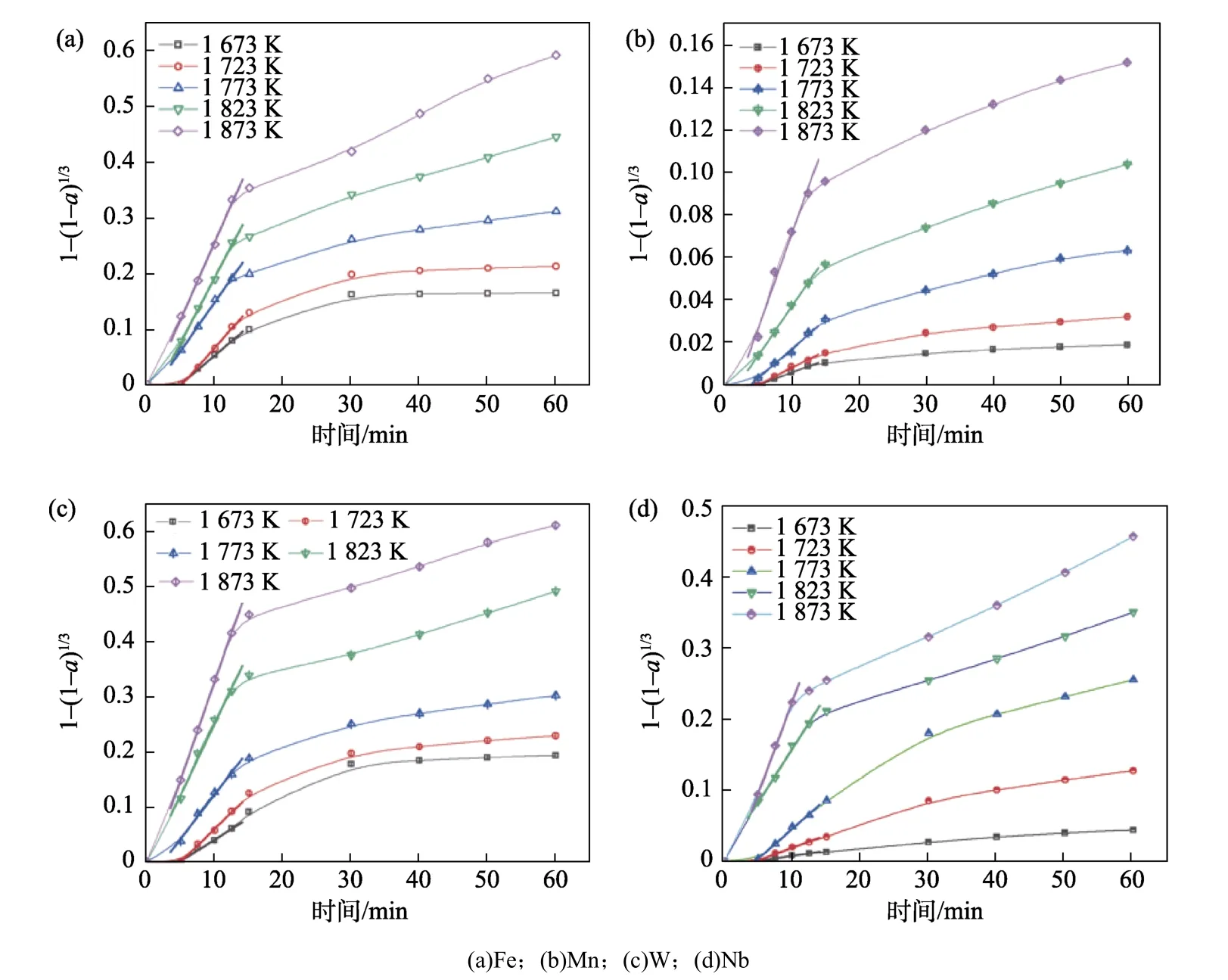

根据试验数据和式(16)、式(17)得到了图5 和图6,图5 显示了1–(1–a)1/3和t之间的关系,图6 显示了[(1–a)–1/3–1]2和t之间的关系,对数据进行线性拟合后得到反应速率常数k值和方程的决定系数R2如表6 所示。图5 和图6 表明界面化学反应控制阶段与扩散控制阶段各自的还原度a的函数与反应时间t之间存在显著的线性关系,并且在1 723~1 873 K 温度下的决定系数R2均大于0.99。

图5 界面化学反应控制阶段1–(1–a)1/3与时间的关系Fig.5 The relationship between 1–(1–a)1/3 and time in the control stage of interfacial chemical reaction

图6 扩散控制阶段[(1–a)–1/3–1]2 与时间的关系Fig.6 The relationship between [(1–a)-1/3–1]2 and time in the diffusion control stage

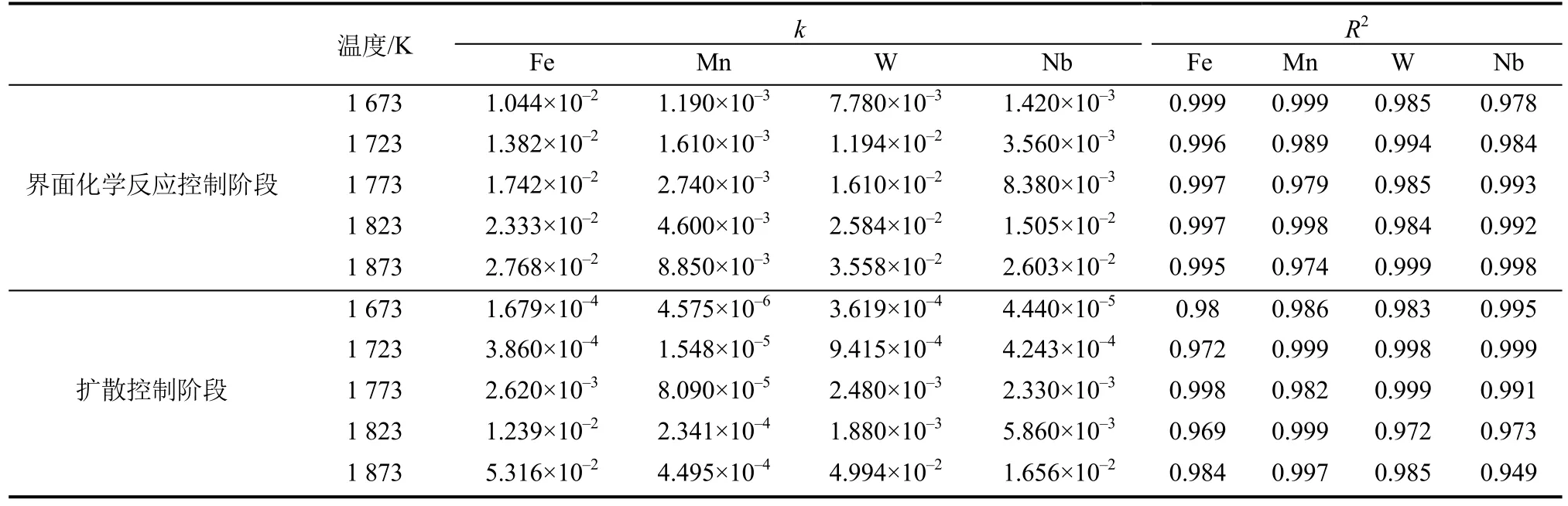

表6 钨渣还原反应速率常数与决定系数Tab.6 Reaction rate constant and determination coefficient

(2)界面化学反应控制阶段或扩散控制阶段的表观活化能可由Arrhenius 方程求得,见式(18)。

式中:A为指前因子,min–1;Ea 为表观活化能,kJ/mol;R为气体常数,8.314×10–3J·mol–1·K–1;T为温度,K。

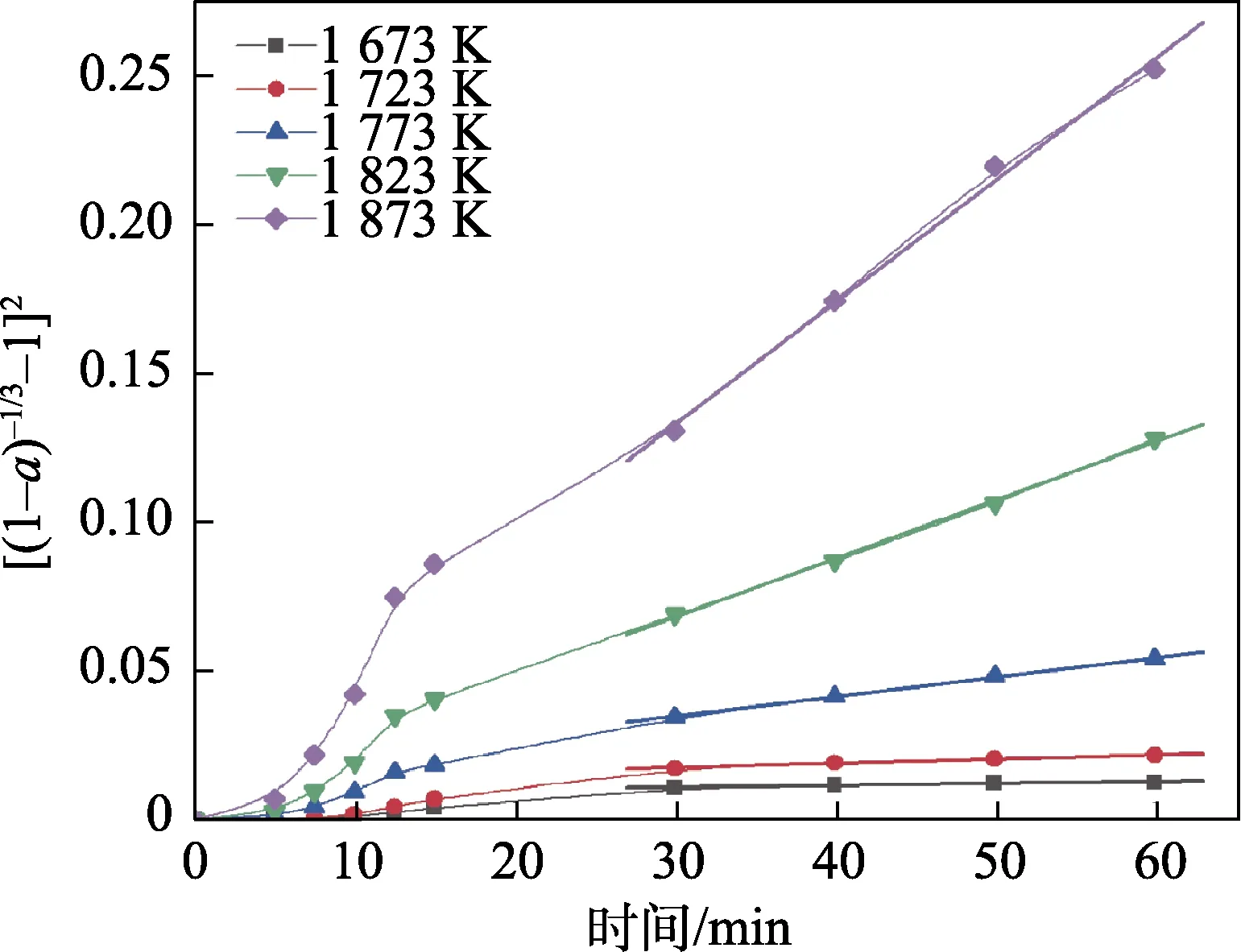

式(19)可由式(18)导出,由式(19)可知lnk和温度T存在线性关系。

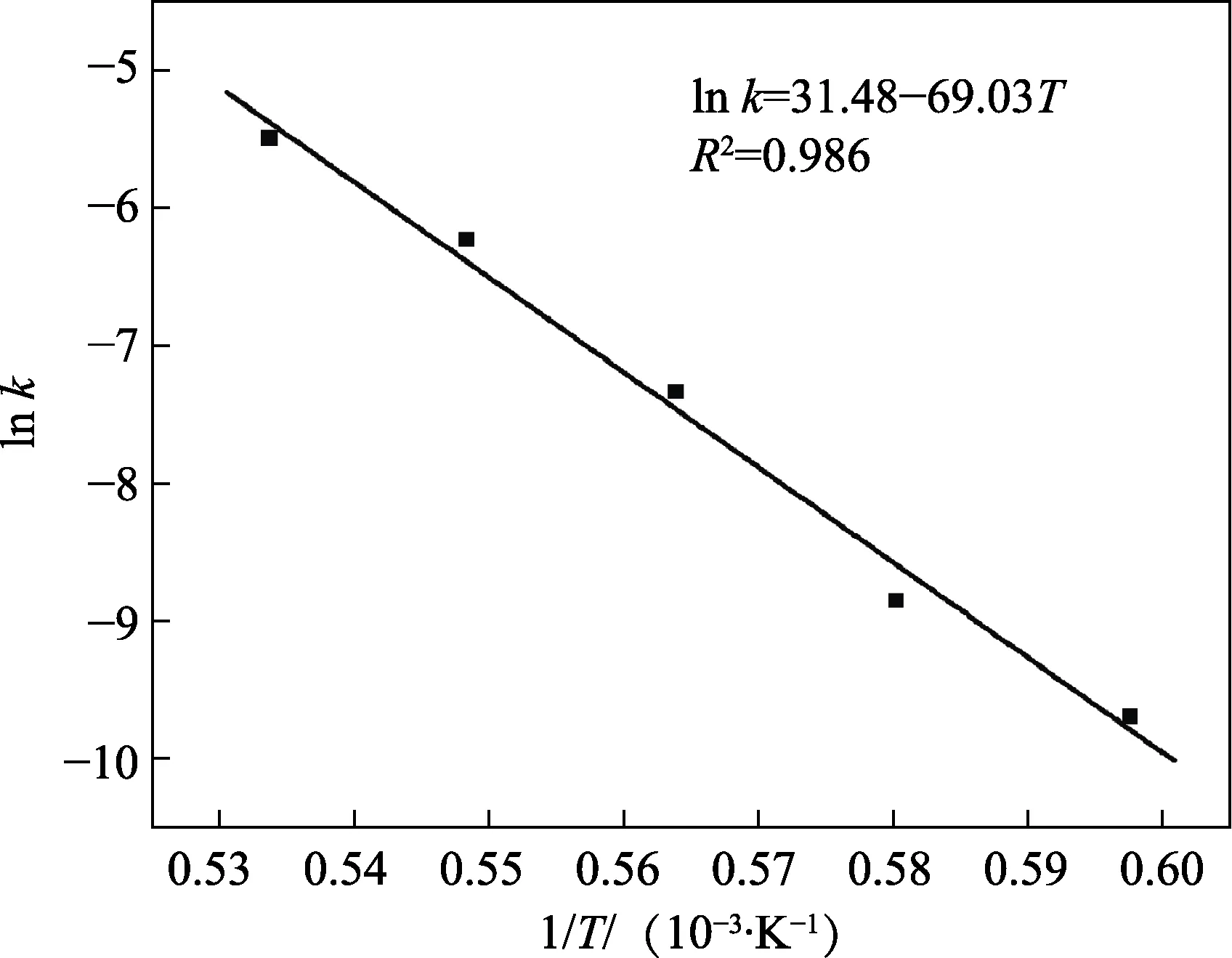

因此,表观活化能可由lnk和1/T之间的线性关系求得,由图7 和图8 可知界面化学反应控制阶段与扩散控制阶段lnk和1/T之间存在良好的线性关系,拟合曲线的决定系数R2分别为0.995 和0.986。在反应时间为0~15 min 时,还原度随时间增长迅速提高,碳热还原黑钨渣的反应受界面化学反应控制,界面化学反应控制阶段反应的表观活化能为137.30 kJ/mol;在反应时间为30~60 min 时,碳热还原黑钨渣的反应受扩散控制,扩散控制阶段反应的表观活化能为573.92 kJ/mol。

图7 界面化学反应控制阶段lnk 与1/T之间的关系Fig.7 The relationship between lnk and 1/T in the control stage of interfacial chemical reaction

图8 扩散控制阶段lnk 与1/T 之间的关系Fig.8 The relationship between lnk and 1/T in the diffusion control stage

3.3 铁、锰、钨和铌还原动力学分析

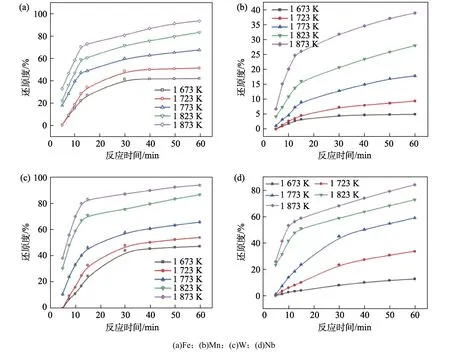

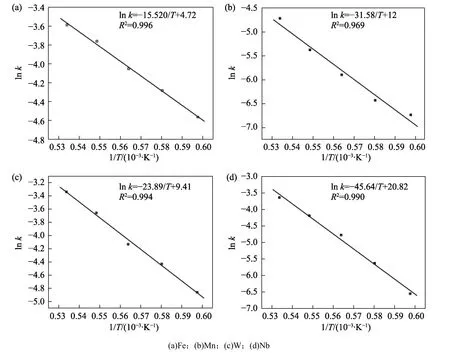

根据黑钨渣中铁、锰、钨和铌的还原度数据,对这些金属氧化物的还原情况进行了动力学分析,图9 为还原温度和反应时间对铁、锰、钨和铌还原度的影响。图10 显示了界面化学反应控制阶段碳热还原铁、锰、钨和铌的氧化物过程1–(1–a)1/3和t之间的关系,图11 为[(1–a)-1/3–1]2和t之间的关系。对数据进行线性拟合后得到反应速率常数k值和方程的决定系数R2如表7 所示。

图9 不同还原温度和反应时间下铁、锰、钨和铌的还原度Fig.9 Reduction degree of iron, manganese, tungsten and niobium under different reduction temperatures and reaction time

图10 界面化学反应控制阶段1–(1–a)1/3 与时间的关系Fig.10 The relationship between 1–(1–a)1/3 and time in the control stage of interfacial chemical reaction

表7 等温还原动力学参数Tab.7 Isothermal reduction kinetics parameters

从图9 中可以看出四种金属的还原度曲线趋势基本一致,还原温度是铁、锰、钨和铌还原度的主要影响因素,在还原温度为1 873 K,反应时间为60 min 时,铁、锰、钨和铌还原度分别为93.18 %、38.94 %、94.07 %和84.10 %。随反应时间的增长,还原度在反应初期(0~15 min)迅速增大,在反应中后期(30~60 min)还原度增速明显减缓。

图10 和图11 表明界面化学反应控制阶段与扩散控制阶段各自的还原度a的函数与反应时间t之间存在显著的线性关系。

图12 和图13 分别显示了界面化学反应控制阶段与扩散控制阶段lnk和1/T之间的关系,拟合曲线表明lnk和1/T之间存在良好的线性关系。在界面化学反应控制阶段,还原氧化铁、氧化锰、氧化钨和氧化铌的反应表观活化能分别为:129.04 kJ/mol、262.60 kJ/mol、198.58 kJ/mol 和379.46 kJ/mol;在扩散控制阶段,还原氧化铁、氧化锰、氧化钨和氧化铌的反应表观活化能分别为:778.88 kJ/mol、617.49 kJ/mol、667.36 kJ/mol 和758.15 kJ/mol。

图12 界面化学反应控制阶段lnk 与1/T 之间的关系Fig.12 The relationship between lnk and 1/T in the control stage of interfacial chemical reaction

4 结 论

基于对黑钨渣的等温还原动力学研究,黑钨渣还原反应的控制性环节、表观活化能及各氧化物还原活化能性质如下。

(1)黑钨渣的还原度受温度影响显著,随着还原温度的升高,黑钨渣的还原度不断上升,而还原速率先迅速增大,随后迅速降低,最后趋于稳定。随着温度的升高,还原反应速率随之增大,高温有利于黑钨渣还原的进行。在1 673~1 873 K 的实验温度范围内,随着还原温度的升高,反应时间为60 min时黑钨渣的还原度从27.40 %升高至70.54 %。

(2)还原温度为1 673~1 873 K,碳热还原黑钨渣的还原反应在0~12.5 min 受界面化学反应控制,在30~60 min 受扩散控制。界面化学反应控制阶段,黑钨渣中金属氧化物与固体碳发生直接还原反应,黑钨渣还原度迅速上升,还原反应的表观活化能为137.30 kJ/mol;扩散控制阶段,黑钨渣还原度缓慢上升,表观活化能为573.92 kJ/mol。

(3)黑钨渣中的铁、锰、钨和铌的还原度在所有温度下随反应时间增长而增大的规律基本保持一致,当还原温度为1 873 K、反应时间为60 min 时,铁、锰、钨和铌还原度分别为:93.18 %、38.94 %、94.07 %和84.10 %。界面化学反应控制阶段,碳还原铁、锰、钨和铌氧化物的反应表观活化能分别为:129.04 kJ/mol 、 262.60 kJ/mol 、 198.58 kJ/mol 和379.46 kJ/mol;扩散控制阶段,碳还原铁、锰、钨和铌氧化物的反应表观活化能分别为:778.88 kJ/mol、617.49 kJ/mol、667.36 kJ/mol 和758.15 kJ/mol。