选煤厂煤仓瓦斯控制系统的研究

2024-01-23王金磊朱良军赵峰雷

王金磊,朱良军,赵峰雷

(1.兖煤蓝天清洁能源有限公司,山东 邹城 273500;2.兖矿能源集团股份有限公司东滩煤矿,山东 邹城 273500;3.兖矿能源集团股份有限公司济三煤矿,山东 济宁 272069)

0 引 言

煤炭中的大部分气体在地下开采、运输等环节逸出,但生产出来的部分煤炭仍有吸附气体。在煤进入煤厂煤仓的过程中,会发生二次下落破坏,导致部分吸附气体释放到煤仓中[1]。随着煤仓煤炭储量的增加和煤仓储存时间的延长,煤仓气体逸出量不断增加,给煤仓运行带来了潜在的安全隐患[2]。而传统选煤厂储煤仓的瓦斯监控与综采工作面的设计方案类似,但由于二者瓦斯气体的排放分布和变化趋势不同,选煤厂的瓦斯控制系统往往存在着动力风机耗能较大、人工检修困难、瓦斯浓度超限治理不及时等问题。通过研究煤仓气体的分布与排放路径,进而优化煤仓通风结构,采用重点区域的自然通风与强制通风相结合的方式,构建基于PLC 的瓦斯控制系统,可有效解决储煤仓积气问题,对保证选煤厂安全稳定运行具有重要作用。

1 储煤仓瓦斯控制现状

1.1 储煤仓通风现状及存在问题

选煤厂对于瓦斯的监控点主要是储煤仓,由于选煤厂的煤仓结构一般为筒仓封闭式,受结构影响往往存在内部通风不良、局部瓦斯超限报警现象[3]。以山东能源集团东滩煤矿选煤厂煤仓为例,当储煤仓煤量较多时,仓内空间减少,在煤块转运过程中煤机的落煤口和仓顶的上隅角等部分更易发生超限事件;同时根据实际经验,储煤仓仓下带式输送机出煤口在夏季以及皮带输送点尾部在冬季都易发生瓦斯超限报警情况,从而导致非本质安全型电源断电影响生产,这都是由于现有瓦斯控制系统的抽放管路设计不规范、风机布置不合理,从而导致有限空间内通风导向差、新风少、系统的抽放效能较差。而储煤仓内大部分监控区域的动力风机都未与瓦斯浓度传感器设置连锁功能,一定程度上造成了不必要的电力消耗以及电气安全隐患。因此通过对选煤厂煤仓内瓦斯气体的分布与排放路径的分析,有利于根据瓦斯的散放运移规律来优化传感器的布局和排风系统的设计,达到最优的监控和排放效果。

1.2 煤仓气体的分布与排放路径分析

以山东能源集团东滩煤矿选煤厂的直径21 m、高35 m、储量1 万t 的精煤仓为例,通过便携式激光甲烷传感器对储煤仓内的瓦斯浓度进行检测,发现瓦斯浓度较高的几个节点主要位于储煤仓的顶部(上隅角)、仓壁中部、给煤机出煤口以及皮带输送点,采用GJC4 甲烷传感器对这几个节点的瓦斯浓度进行定点检测,汇总一周内监测点的各个时间节点的最大瓦斯浓度,监测数据见表1。

表1 监控节点瓦斯浓度汇总表

通过对监测数据可知,储煤仓的瓦斯浓度的变化趋势相对平缓,并没有出现像综采工作面瓦斯浓度陡然上升的现象,仅在局部区域由于涡流现象而发生气体的分布趋势变化[4]。如煤仓壁中部和给煤机出煤口都是由于煤体下落导致周围气流的搅动而使气体聚集,导致局部瓦斯浓度偏高;在给煤机出煤口和皮带输送点交接处,由于煤炭在机器的转运过程中受到较大冲击,煤体也会出现部分破碎,导致这两个转运部位的瓦斯浓度会出现明显增幅,易出现瓦斯超限事件。因此,排风系统的设计应注重重点区域的通风,可进行仓体结构改造,通过建立局部的自然排风系统取代部分动力风机,尽量减少煤仓内部的电气设备,减少储煤仓的安全隐患。

2 储煤仓通风结构改造方案

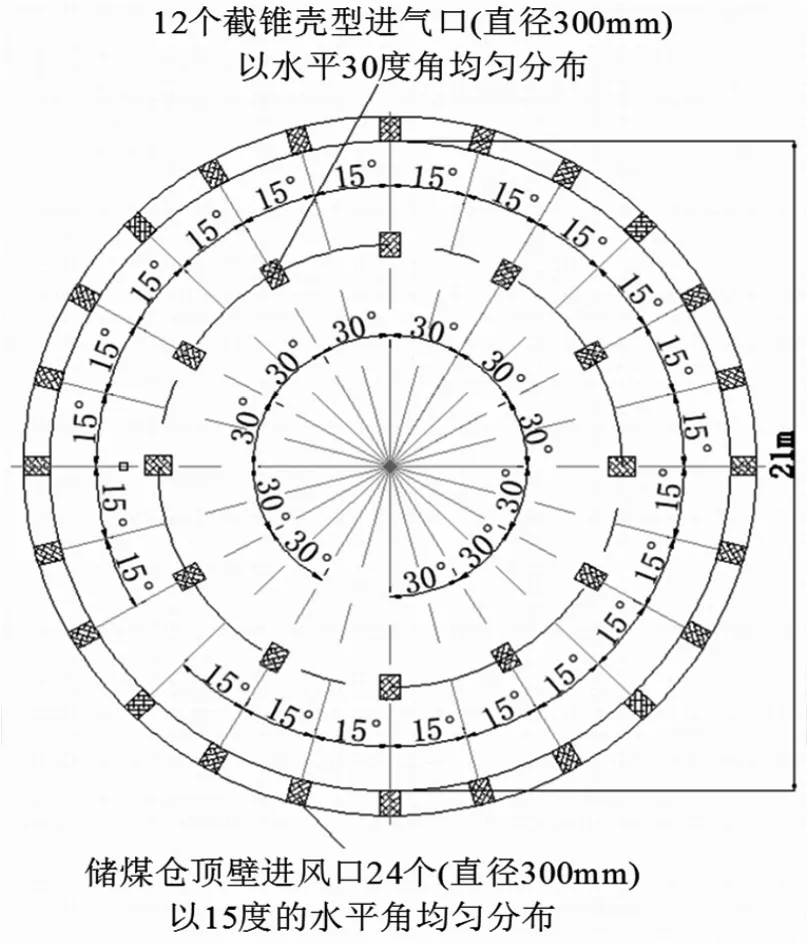

2.1 储煤仓进气孔分布设计

如图1 所示,在储煤仓仓顶以及顶部楼板处等角度开凿24 个矩形进气孔,在储煤仓的截锥壳处对称开凿12 个矩形进气孔,孔洞以中心点按15°角均匀排布,直径300 mm,同时安装纵向连通钢管形成对流通风系统,利用自然通风完成储煤仓内的气体交换,降低仓内的瓦斯浓度。改造过程保留原仓体主体结构,不破坏仓体预埋钢筋结构和楼板板梁。

图1 储煤仓进气开孔分布示意图

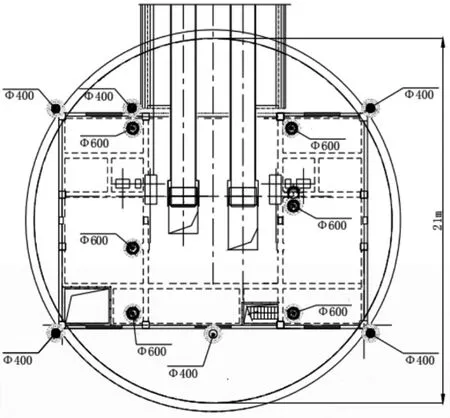

2.2 储煤仓顶部和内壁排气优化

如图2 所示,在储煤仓仓顶和截锥壳处各开凿6 个圆形回风孔,其中仓顶处回风孔直径400 mm、截锥壳处回风孔直径为600 mm。拆除仓体原铸铁通风管及动力风机,闭合仓体结构中部分易导致风流短度的仓壁孔,必要时在仓壁或顶部开口架设部分无动力风帽,利用自然风力及仓体内外温度差形成气体热气流,推动涡轮旋转,从而利用离心力和负压效应将储煤仓体内的瓦斯气体排出;同时安装纵向连通钢管,并以3 m 的间距均匀嵌入集气装置收集周围气体,孔洞周围再架设多个旋流自然通风器,利用进空气压差形成自然纵向抽风系统,实现仓内瓦斯气体的快速排放。

图2 储煤仓排气优化平面示意图

2.3 给煤机出煤口和皮带输送点排气优化

由于仓体中间的连接梁厚度较大达到5 m,同时仓体下部的给煤机出煤口的平台高度较高,都不利于在仓体内部布置给煤机出煤口和皮带输送点抽放系统的主管道,因此将主管道布置于仓外南北走向,配备“一工一备”矿用防爆轴流式风机与瓦斯传感器连锁,保证给煤机出煤口和皮带输送点的瓦斯浓度在较低范围内。同时在监测点附近安装低阻防倒灌风帽汇集周围气体,其中风帽及风道管路周边以阻燃物质充填,利用旋流自然通风器将汇集气体通过风路管道转运至储煤仓外,减少出煤口和皮带输送点处的瓦斯聚集现象,降低动力风机的使用频率。

3 煤仓瓦斯控制系统设计

3.1 整体设计

选煤厂煤仓瓦斯浓度控制系统结构图如图3 所示,系统可分为设备层、控制层和信息(监控管理)层,实现了集中控制和上位机监视两大功能。其中设备层主要由分布在煤仓各个节点的动力风机、瓦斯浓度传感器、声光报警器组成,通过网络RG45 接口转换为光纤信号,实现与控制层和信息(监控管理)层的连接交互,完成了瓦斯浓度原始信号的采集上传、煤仓内的安全通风[5];控制层包括PLC 控制系统、电源监控系统、单机自动化系统,煤仓瓦斯浓度采集信号与控制柜中的PLC 设备相关联,通过PLC对设备层传输的瓦斯浓度、采样节点位置数据预处理后,动态调整各个节点动力风机的开关状态;信息(监控管理)层由工业开关、监控计算机、远端服务器和LED 显示屏组成,通过TCP/IP 通讯完成数据的传输和人机交互等功能。

图3 煤仓瓦斯控制系统总体结构图

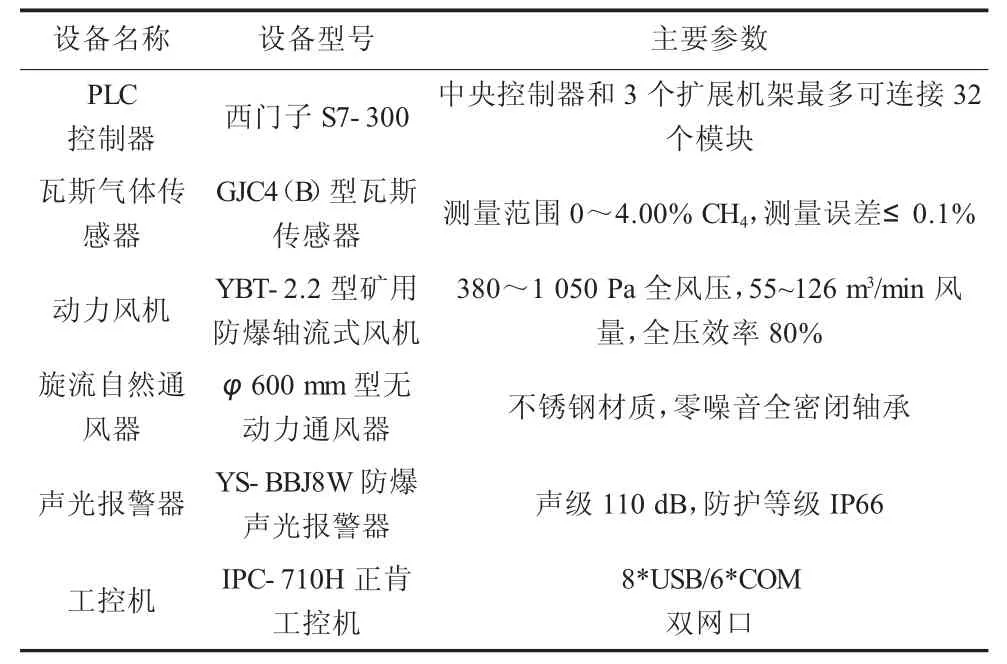

3.2 关键设备选型

根据储煤仓进气孔分布以及对储煤仓仓顶、仓壁、给煤机出煤口和皮带输送处的瓦斯排气策略,结合山东能源集团东滩煤矿选煤厂原有排气设备及生产情况,确定了如下煤仓瓦斯控制系统的关键设备,设备情况见表2。其中,瓦斯气体传感器主要布置于储煤仓仓顶、仓壁、给煤机出煤口和皮带输送处的瓦斯气体聚集点,动力风机以及旋流自然通风器按照前文中储备仓通风结构设计进行布置,现场PLC 设备与上位机之间的通过Profinet 协议实现通讯连接。

表2 煤仓瓦斯控制系统关键设备选型表

3.3 强制通风策略

储煤仓瓦斯控制系统的数据来源主要依靠布局在重点区域的瓦斯传感器周期性采集获得,并通过上位机完成模数转换、阈值判断、收发信息以及超限处理。具体监控策略如下:当监控节点的瓦斯浓度小于0.5% 时,电源设备正常运行,依靠回风孔的空气压差和自然通风器进行瓦斯气体稀释排出;当监控节点出现瓦斯超限事件(瓦斯浓度超过0.5%),非本质安全型电源断电,相应节点的动力风机开启进行排风;当监控节点的瓦斯浓度超过1% 时,电源设备断电并触发声光报警开关,同时关闭洗选主设备,上传超限信号至上位机,直至瓦斯浓度恢复正常。

3.4 PLC 程序设计

储煤仓的瓦斯控制采用自然通风与强制通风相结合的方式,其中储煤仓瓦斯浓度采集过程、动力风机设备与选煤厂集中控制PLC 系统关联。瓦斯浓度监测采用防电磁干扰、防爆防燃的矿用GJC4(B)型瓦斯传感器,动力风机选用YBT-2.2 型矿用防爆轴流式风机布局于煤仓顶部、仓壁中部、给煤机出煤口和皮带输送点处,上位机选用正肯IPC-710H 型工控机,配合西门子WINCC 组态软件开发实现瓦斯浓度的实时采集、收发命令以及可编辑控制等功能,这些都是基于西门子STEP7 平台的PLC 程序通过ST语言编程实现[6]。

按照瓦斯控制系统的功能需求和整体设计方案,PLC 的控制模块置于选煤厂配电室内,控制信号并入选煤厂主调度室内,其控制程序分为就地柜手动控制和集控室远程操作,主要实现储煤仓内瓦斯浓度的周期性采集和监控节点轴流风机的启停。同时通过设置瓦斯浓度阈值等可编辑指令,经过PLC的CPU 控制器的数模转换、逻辑判断等进程后,实现瓦斯浓度与各个节点动力风机的动态启停、瓦斯超限与非本质安全型电源的连锁等功能。

4 优化效果分析

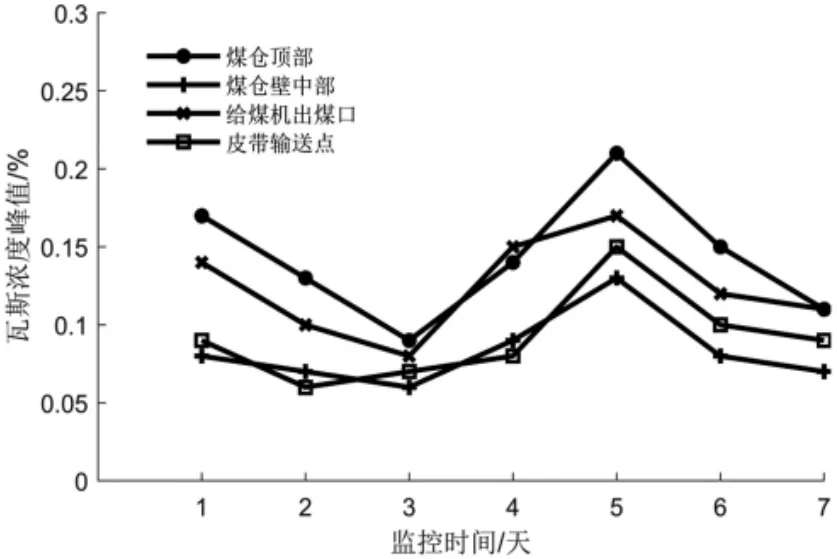

4.1 使用效果分析

经过对储煤仓的通风结构优化、风机布置和控制系统改造,对优化后的储煤仓内的煤仓顶部、煤仓壁中部、给煤机出煤口和皮带输送点的瓦斯浓度进行动态监测,一周内的各个节点的瓦斯浓度变化如图4 所示。通风结构优化后的各个节点的瓦斯浓度明显降低,最大瓦斯浓度基本保持在0.20% 左右,降低了瓦斯气体处理成本,减少了瓦斯超限事件的发生,提高了储煤和选煤过程的安全性,确保了选煤厂的稳定安全运行。

图4 选煤厂煤仓瓦斯浓度峰值图

4.2 经济效益分析

在山东能源集团东滩煤矿选煤厂瓦斯控制系统改造后,可直接节约设备成本约65 万元,年度节约人力成本、能耗成本约为94 万元,具体效益分析过程如下:

1)动力风机减少数量为49-23 = 26(台),按照每台风机2.5 万元共计节省设备费用65 万元。

2)改造前动力风机及其配套合计功率大小为367.7 kW,改造后的总功率降为236.1 kW,避免了动力风机24 h 运行模式,节能约36%,每年可节约电费约为:(367.7-236.1)kW×24 h×0.7 元/(kW/h)×30 d×12 月≈79.59 万元。

3)动力设备的减少以及瓦斯控制系统整体自动化水平的提高,既实现了瓦斯浓度和动力设备参数的实时监控,又能大幅减少故障排查时间,岗位巡检以及维护人员可减少3 人,按每人4 000 元/月工资计算,每年可节约人力成本约14.5 万元。

4)东滩煤矿选煤厂瓦斯控制系统改造后,在2022 年10 月-2022 年12 月未出现局部超限事件造成非本质安全型电源断电从而影响生产。

5 结 语

通过对煤仓内的气体的分布与排放路径研究,确定了重点区域的自然通风与强制通风相结合的方案,并对仓内通风结构进行了优化,减少了瓦斯超限事件的发生,降低了动力设备的能耗和维护成本;同时现场传感器、风机设备接入PLC 构建瓦斯控制系统,控制信号并入选煤厂主调度室内,实现系统的智能化和信息化,确保生产的安全性和稳定性。