钱营孜煤矿新副井筒地面预注浆工艺设计与施工应用

2024-01-23郁志利孙忠远

郁志利,孙忠远

(皖北煤电集团有限责任公司规划发展部,安徽 宿州 234000)

0 引 言

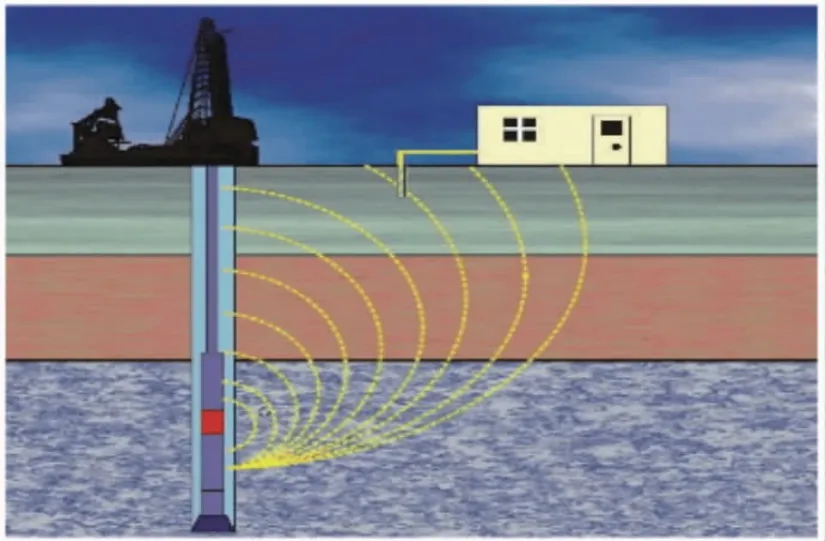

立井井筒地面预注浆是在井筒开凿前,利用钻机,从地面井筒周围钻出注浆孔;把制备好的浆液用注浆泵,经各注浆孔,压送到地层裂隙中;随着浆液的充填、凝固,在井筒周围形成不透水的注浆帷幕,达到堵水和加固地层的目的[1-3]。目前,地面预注浆是立井井筒顺利施工且快速通过基岩含水层最为有效的一种施工方法之一[4]。采用地面预注浆帷幕方法,隔离与地下水之间联系,与工作面注浆、壁后注浆相比,具有工艺操作简单,工期性短、浆液扩散范围远和永久帷幕持久等优点[5,6]。立井井筒采用地面预注浆技术比较少,该技术在我国中西部煤矿为解决富水基岩裂隙含水层问题上,实现井筒安全快速掘砌[7],地层多采用预注浆、冻结、井筒掘砌同时施工,地面预注浆采用“内圈直孔+外圈S 孔+分支孔”的施工方案,达到安全及经济有效开采条件。

1 工程概况

钱营孜煤矿为区域瓦斯治理,提高矿井通风系统能力和安全可靠性,保证矿井的正常接替,矿井改建及二水平延深工程建设需要,拟在本矿井工业场地内增设一个副立井井筒,井筒采用立井开拓方式。新副井筒井口绝对标高为+25.0 m,新副井车场二水平标高暂定-970.0 m,井筒深度暂为1 032.0 m,井筒净直径为6.5 m。为实现井筒安全快速掘砌,采用“上冻下注”方法施工,即新副井井筒表土段和基岩风氧化带采用冻结法施工,表土深度223.2 m,冻结深度325 m,基岩段采用地面预注浆封水,初步设计地面预注浆直孔段224~460 m,S 孔段445~1047 m,新副井井筒主要技术特征见表1。

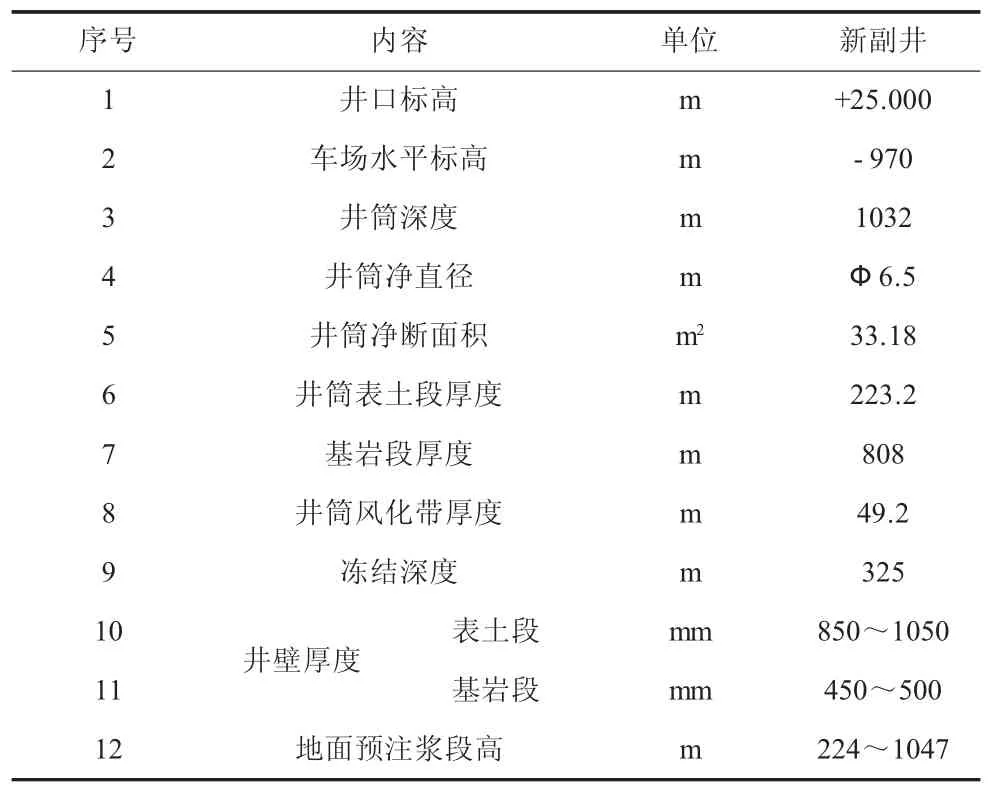

表1 新副井井筒主要技术特征

2 水文地质

本矿井为第四系松散层覆盖下的全隐蔽裂隙充水矿床,根据其赋存介质特征进一步划分为第四系松散层孔隙含水层、二叠系煤系砂岩裂隙含水层(段)。

2.1 第四系松散层含、隔水层(组)

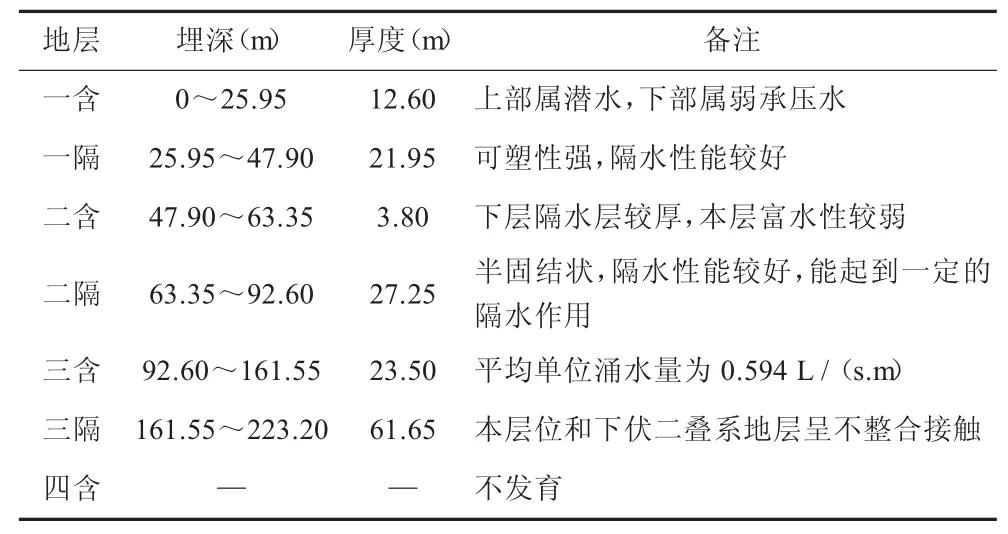

根据检查孔钻探取芯和地球物理测井成果综合分析,检查孔穿过新生界松散层可划分出3 个含水层(组)和3 个隔水层(组),见表2。

表2 松散层含水层分层

2.2 二叠系含、隔水层(段)

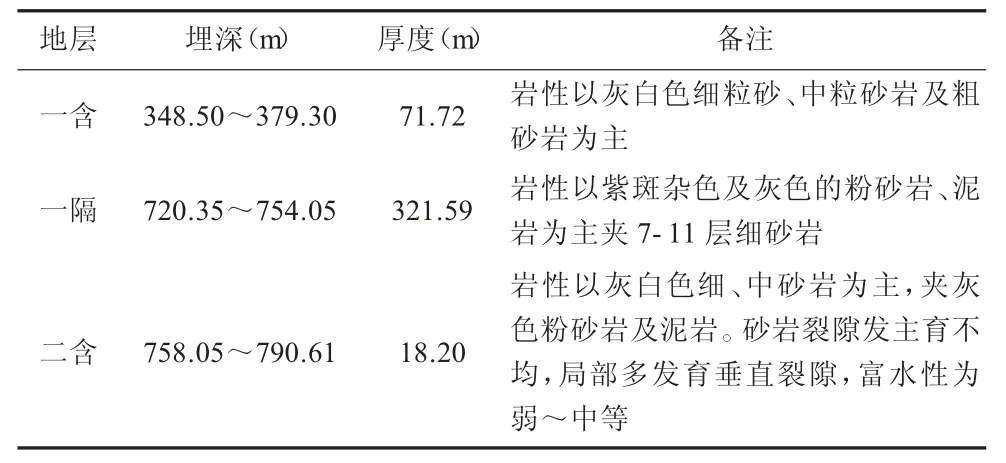

二叠系岩性由砂岩、泥岩、粉砂岩、煤层等组成,并以粉砂岩为主。地下水主要储存和运移在以构造裂隙为主的裂隙网络之中,以储存量为主。富水性主要取决于砂岩的裂隙发育程度、联通性和补给条件。自上而下划分为2 个含水层(段)和1 个隔水层(段),见表3。

表3 二叠系含水层分层

3 总体设计

3.1 钻孔设计

直孔地面均匀布置,“S”孔的布置要根据井筒掘砌单位的整体布局及井架安装布局而进行布置,并确保钻孔落点进入注浆靶域设计范围。钻孔布置及布孔圈径:直孔段均布4 个孔,布孔圈径13.4 m,“S”孔地面布孔4 个,注浆段布孔4 个,地面布孔圈径暂定32.0~34.0 m,注浆段钻孔落点圈径为14.4 m,地面注浆孔布置示意图如图1 所示。

图1 地面注浆孔布置示意图

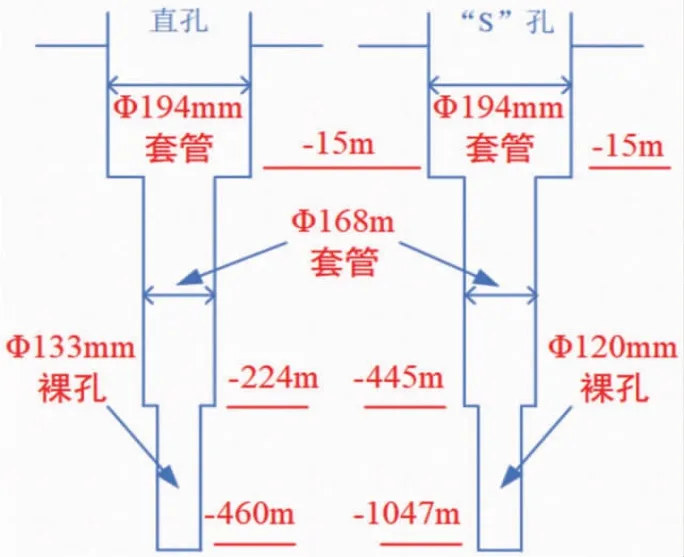

钻孔结构,固管段,孔径190~215 mm,上部15m 下入φ194 mm×8 mm 无缝钢管,其余下入φ168 mm×8 mm 无缝钢管;注浆段:孔径120 ~133 mm;钻孔结构详见图2。

图2 钻孔结构示意图

图3 MWD 随钻测量仪

3.2 注浆设计

3.2.1 注浆材料选取

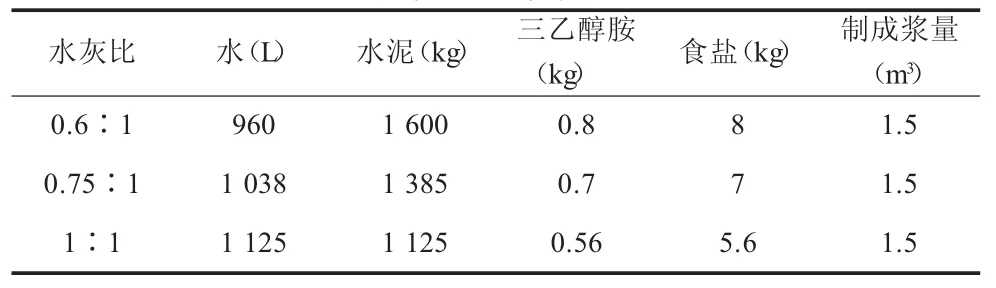

注浆材料以粘土、水泥为主,外加剂有食盐、三乙醇胺、水玻璃等。固管、岩帽注浆段、破碎带、煤层、马头门及井筒连接处采用单液水泥浆,基岩主要采用粘土水泥浆。根据要求对主要煤层进行加固,因此,主要煤层所在层段在粘土水泥浆注浆合格基础上另采用单液水泥浆加固注浆。单液水泥浆材料配比见表4。粘土水泥浆水泥加入量一般为100 ~300 kg/m3、水玻璃加入量为10~30 L/m3。注浆浆液一般先稀后稠,视注前压水试验及注浆实际进行调整。

表4 单液水泥浆材料配比表

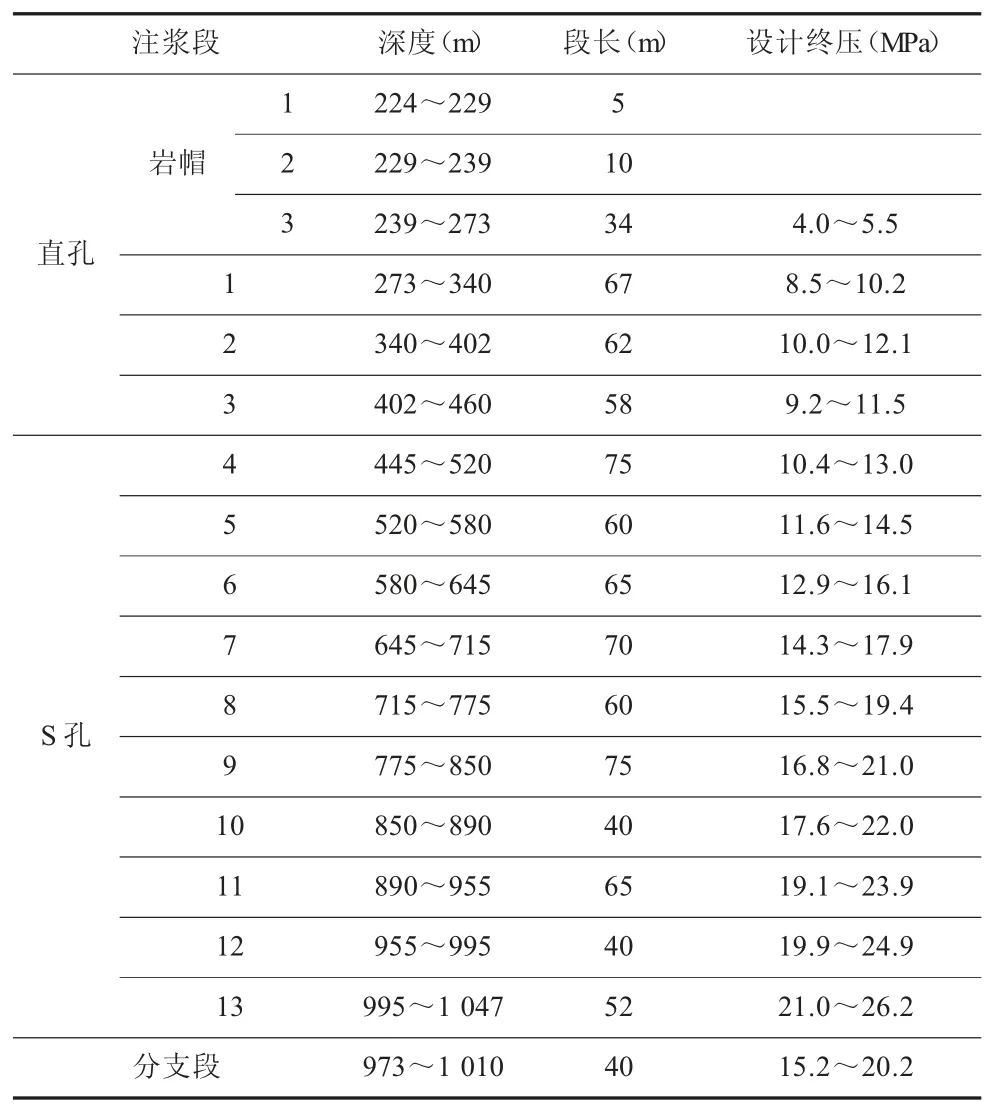

3.2.2 注浆段高划分及注浆结束压力

根据检查孔地质剖面图及相应地质报告,划分不同的注浆段高,施工中可以依据钻探的详细资料和施工情况进行合理优化(可以合并或调整有关段高)。对于破碎带等不稳定地层,必要时采用小段高,进行单独注浆。注浆终压:岩帽段终压为静水压力的1.5~2.0 倍;终量≤100 L/min,其它注浆段终量≤250 L/min;稳定时间≥30 min。其余注浆段终压:400 m 以上静水压力的2.5~3.0 倍,400 m 以下静水压力的2.0~2.5 倍;施工中应根据实际情况进行适当调节,具体注浆段高划分和注浆终压值见表5。

表5 注浆段高划分和注浆终压值

4 施工作业

工程施工作业主要有钻孔作业和注浆作业2 道工序,两者工序相互转换。整体工艺流程如下:

钻场施工→钻孔孔位放样→钻塔、钻机安装→钻机就位→开孔→固管段钻进→下套管及固管→岩帽段钻进→注浆→扫孔→第1 注浆段钻进→注浆→(依次施工第2、3、4、5 段) 一序孔注浆全部结束→封孔后转二序孔施工(二序孔注浆全部结束流最后1 孔压水试验)→封孔后转S 孔施工。

4.1 钻场作业

1)直孔段钻场基础:以井心为圆心建造φ24 m的灰土盘,灰土盘用三七灰土分层夯实,高出工广地坪0.5 m 左右。

2)S 孔段钻场基础:待S 孔位确定后,砌筑与钻塔底盘尺寸相当的砖墙基础,高出工广地坪0.5 m左右。

3)在直孔段钻场基础(S 孔段钻场基础)做好后对基础顶面高程进行测定,以指导钻孔深度的调整。

4)在距井心40 m 以外适宜的位置建造5 个泥浆循环池,每个泥浆池规格为3 m×3 m×2 m,并附3 m×6 m 的泵房基础和相应的泥浆循环沟槽。

4.2 钻孔作业

1)钻孔偏斜率控制:直孔固管段不大于2%,直孔注浆段不大于5 %,且内偏不大于0.5 m,其余各段注浆钻孔的落点不大于2 m 的“靶域”、在相同的注浆深度应相对均匀,各注浆钻孔在相同的注浆深度内孔位间距相对均匀分布。

2)钻孔纠斜:当钻孔偏斜将超出靶域范围时,要及时进行钻孔纠斜措施,采用螺杆钻具加无磁随钻测量仪(MWD)钻进技术进行钻进。根据随钻测量的数据,可以随时调整螺杆钻具的行进方向,确保钻孔轨迹进入理想的靶域范围,电磁波传输方式见图2。

3)钻孔造斜:S 孔的固管段及注浆段、分支孔段均采用定向钻孔完成。S 孔地面布孔圈径暂定32~34 m(场地条件许可情况下,开孔位置距要求落点区域的水平距离尽可能缩短);自孔深60~70 m 处开始定向钻进,每孔向设计的两注浆孔落点的水平中心区域圈径进行定向,在固管段445 m 以上深度进入注浆落点的圈径水平中心区域靶域;钻孔落点按不大于2 m 的“靶域”控制,落点要求基本均匀分布于井筒周围。

4.3 套管安装及固管

钻孔至预定深度后,改用优质泥浆冲洗钻孔,将孔内的岩粉冲洗干净,待返出的泥浆中无岩屑后方可起钻。然后下φ168 mm×8 mm DZ40 地质钻探专用管,确定套管下至预定深度后,在套管内下止浆塞,止浆塞一般下至距套管底部3~4 m 处。先用注浆泵压清水,检查止浆效果,孔内若有返水现象,应起塞重新下塞,直至不返水为止。压水过程中,套管外缘孔壁将发生返水现象,待返水至澄清后,改用0.6∶1 单液浆注浆,待套管外缘返出浓浆后停止注浆,再定量压入清水。6~8 h 起塞,12 h 后扫出套管内距底1.0~1.5 m 上的水泥浆,继续养护24~36 h,扫孔至原深,经套管内压水试验,套管外不返水并达到固管质量要求后,认为固管合格,否则继续固结。

为保证套管连接满足打钻和注浆要求,套管将选用丝扣+焊接方式连接,在套管丝扣上到位后对接缝进行焊接。

4.4 注浆作业

注浆方式:主要采用下行式注浆,可以根据注浆孔的实际情况采取混合式注浆。每一段当一次注浆不能达到设计要求的应予以复注至合格。

粘土水泥浆注浆工艺流程:采集粘土→制备粘土浆→除砂→原浆池→储浆池→一次搅拌(加水泥)→二次搅拌(加水玻璃)→注浆泵输送→注浆管路→受注岩层段。

1)注浆前的准备及管路打压试验:注浆前的准备工作主要包括注浆站的建设、注浆管路系统的形成、水电、注浆材料来源的确定以及注浆管路系统的打压试验。所有注浆系统形成后,应进行管路打压试验,并记录备查。

2)止浆:选择岩层较坚硬、钻孔较规整处止浆,止浆塞下放深度一般位于预注浆段之上2~10 m 处。

3)注浆作业:根据注浆前的压水试验计算出的压水吸水率选用适宜的浆液配比,配制注浆浆液。浆液浓度的调整原则一般是先稀后浓,逐渐加大;如果压力上升过快,注浆量较小,应逐级降低浆液浓度。一般在每段第1 次注浆期间,前100~150 m3浆液水泥加入量选用100 kg/m3,在注浆结束接近设计注浆量100~150 m3浆液水泥加入量选用250 kg/m3或300 kg/m3,两者之间浆液选用水泥加入量150 kg/m3或200 kg/m3的。经过注浆,终压、终量、注入量、稳定时间等参数达到了设计要求的结束标准,即可结束该段高的注浆工作。

4)注浆结果标准:岩帽注浆段应达到或超过设计终压值,泵量不大于100 L /min,稳定时间不少于20 min;粘土水泥浆注浆段也应达到或超过设计终压值,泵量不大于250 L/ min,稳定时间不少于30 min,每注浆段注浆达到上述标准,即可结束该段注浆工作。

5)注后压水:每次注浆完毕,均应进行注后压水,以清洗注浆管路,便于止浆塞的顺利提出。压水量控制在能将管路中的浆液排出即可。

6)起塞:注浆后待孔内余压消除(一般情况下,注单液水泥浆需闷塞20~40 min,注粘土水泥浆需闷塞2~4 h),即可将止浆塞从孔内起出。

7)养护、扫孔、复注:单液水泥浆注后扫孔间隔时间一般为4~8 h,复注间隔时间一般为20~24 h。注粘土水泥浆时,应力求一个段高的注浆一次性结束,以便于提高注浆效率和保证注浆质量;若没有达到注浆结束标准,须扫孔复注。

4.5 浆液帷幕交圈

先用注浆扩散半径减去注浆圈半径得出该段单孔浆液扩散距离,再根据每个钻孔在该段底水平偏斜投影位置画出该注浆段浆液帷幕交圈,后根据交圈情况确定本段的有效隔水帷幕厚度[8,9],见表6。

表6 各水平有效帷幕厚度统计表

5 效果分析

通过压水实验[10]可得出新副井直孔段预计井筒剩余涌水量2.131 m3/h,S 孔段预计井筒剩余涌水量3.312 m3/h,预计全井筒剩余涌水量5.443 m3/h,满足设计要求注浆后井筒剩余涌水量≤6 m3/h 的条件。可以看出井筒注浆后含水层的裂隙绝大部分被封堵,水流通道被切断,水文地质条件大大改善,证明注浆是成功的。

1)各注浆段的有效帷幕厚度均超过6.0 m。新副井经过注浆,各注浆段浆液扩散交圈完好,形成了有效的堵水帷幕,完全达到设计和施工的技术要求。

2)该井基岩段虽经地面预注浆堵水,预计注浆后井筒残余水量较小。但井筒地面预注浆属隐蔽性工程,注浆段的残余水量在凿井前只能靠注浆施工情况的分析和终检孔的压水试验等来进行分析判断,且因井壁出现裂隙、掉块,终止S 孔复注。

3)因井壁裂隙、掉块,取消分支孔施工,建议掘砌单位在施工马头门时要加强支护。

4)井筒掘砌施工中,发现水量较大的明显出水点,要用导水管引出,以保证井壁质量和便于采取进一步降低井筒涌水量的措施。