软煤厚煤层工作面底三角煤高效回收技术

2024-01-23李志辉

李志辉

(山西晋煤太钢能源有限责任公司,山西 吕梁 033000)

软煤厚煤层工作面,顺槽掘进期间考虑顶板安全,一般留底煤沿顶掘进,端头留底三角煤不回收,造成大量的煤炭资源浪费[1~2]。随着煤价上涨、资源减小,底三角煤的安全回收问题得到重视。以方山矿二1煤9.5 m 厚软煤开采为工程背景,研究软煤厚煤层工作面底三角煤高效回收技术。

1 工程背景

11020 工作面位于方山矿一水平下山采区北翼,埋深415~470 m。所采煤层为二1煤层,可采走向长580 m,倾斜长100 m,煤层平均倾角14°。采用走向长壁后退式综合机械化放顶煤采煤法,设计采高2.6 m,全部垮落法管理顶板。

布置2 条顺槽,11020 风巷和机巷。风巷沿煤层顶板掘进,平均角度14°,使用锚杆、锚网索联合支护,宽5.2 m,中高3.5 m,净断面17.5 m2。顶板采用锚杆+锚索支护,锚杆每排7 根,W 钢带连接,排距800 mm,间距800 mm,锚杆φ20 mm×2 600 mm;锚索每排3 根,排距1 600 mm,间距1 600 mm,锚索φ21.6 mm×7 000 mm。两帮采用锚杆支护,回采帮(低侧)每排4 根锚杆,锚杆φ20×2 600 mm,非回采帮(高侧)每排5 根锚杆;中间3 根锚杆垂直于巷帮,最上1 根锚杆仰角10°,最下1 根锚杆俯角10°,锚杆规格φ20 mm×2 600 mm。

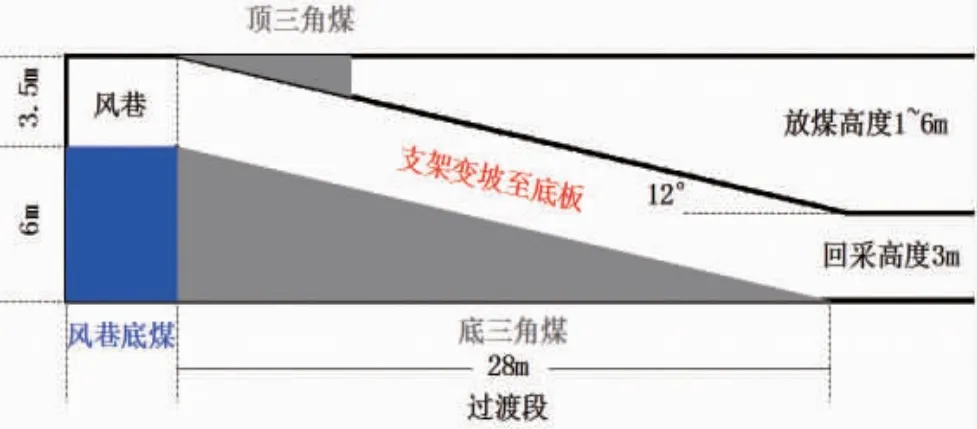

工作面煤层平均厚9.5 m,硬度1.4~1.6 MPa,属于极软煤层。为了顶板安全,11020 风巷沿煤层顶板掘进,在端头处形成过渡段,变坡角度12°,留下6 m 厚风巷底煤和28 m 长底三角煤未回收,见图1。按照工作面可采长度580 m 计算,则丢失煤炭资源约9.6 万t,按照现有煤炭价格1 000 元/t 计算,价值9 600 万元,因此,底三角煤回收意义重大。

图1 底三角煤示意图

2 落底支护工艺及平台建设

为了采出风巷底煤和底三角煤,必须对原风巷实施落底,落底至煤层底板,使支架能够在端头处直接进入煤层底板,将煤体通过采煤和放煤全部回收。但落底后,巷道高度将达到9.5 m,因煤层极软,巷道过高极有可能发生两帮挤出和顶板冒落事故,必须对落底段两帮进行支护,然后对超高区域进行回填,保证巷道正常高度和使用安全。

2.1 落底工艺

本次计划采用挖装机落底,出煤直接转载至工作面运煤系统。先按照-10°人工卧底,随后采用挖装机和一部40 T 刮板输送机进行机械化落底。

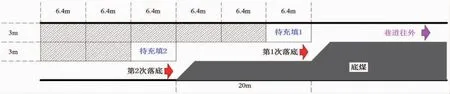

由于底煤厚度大(6 m),且煤层极软,一次落底安全风险较大,计划采用2 次落底、2 次充填方式,每次落底高度3 m,第2 次落底工作面滞后第1 次落底工作面20 m 左右,落底后及时对落底段两帮进行支护并对超高区域进行充填。如图2 所示。

图2 两次落底示意图

2.2 支护工艺

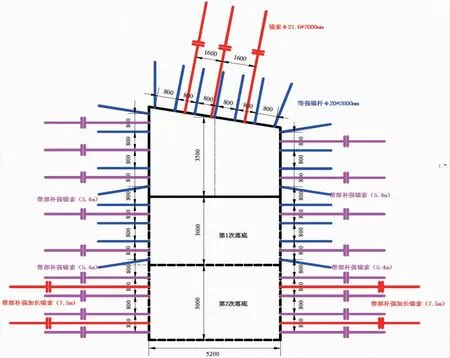

风巷落底前、后,对巷道两帮以及下部裸露煤体采用锚杆配合W 钢带进行支护。

1)落底前原巷帮补强。回采帮补强2 根锚索,间排距均为1.6 m,非回采侧补强3 根锚索排距1.6 m,间距1.2 m,锚索长度5.4 m;

2)一次落底期间裸露煤体支护。①支护沿用原巷道帮部补强后的支护方案,锚杆间排距800 mm×800 mm,两帮最上1 根锚杆距离原巷道最下1根锚杆800 mm,每往下800 mm 增加1 根锚杆,两帮各施工4 根锚杆,锚杆φ20 mm×2 600 mm;每排4 根锚杆采用W 钢带沿纵向连接在一起;②两帮各补强2根锚索,间排距均为1.6 m,锚索长度5.4 m。

3)二次落底期间裸露煤体支护。①全锚索支护,长短锚索配合。短锚索5.4 m,间排距800 mm×800 mm,与原巷道锚杆布置方式一致,每排4 根锚索采用钢筋梯梁沿纵向连接在一起;②两帮各补强2 根锚索,间排距均为1.6 m,锚索长度7.5 m。

落底板支护形式见图3 所示。

图3 帮部两次落底支护工艺

2.3 充填平台构建

计划采用“假顶平台+充填膜袋”方式进行顶部填充,假顶提供具备足够承载能力的平台,充填膜袋提供封闭的充填空间,充填材料注入充填膜袋固化后形成人工假顶。

2.3.1 充填平台

1)第一次落底时模板构筑工艺。

在顶板新施工1 排锚索,与原锚索交错布置,锚索每排3 根,间排距均为1.6 m,锚索长度7 m,锚固深度3 m,外漏长度4 m,用于悬吊工字钢;

采用废旧工字钢或槽钢,工字钢梁长度5 m,提前加工预留穿锚索槽;

每次吊挂5 排工字钢,1.6 m 一排,锚索穿过工字钢预留槽后,使用锁具股固定;

每2 排工字钢之间,从巷帮两侧锚杆上固定1根钢丝绳垂下,吊挂1 根π 型梁,单体柱临时支护;

最终工字钢梁排距1.6 m,π 型梁排距1.6 m,两者均要求两端水平、统一高度,形成初步平台,平台上铺木板、金属网,使平台均衡受力,如图4 所示。

图4 工字钢、π 型梁布置示意图

2)第二次落底时模板构筑工艺。次落底充填,除了落底期间正常支护外,采用铁链固定接长3.2 m锚索方式,锁具固定工字钢。

吊挂π 型梁、铺网、挂充填袋等工艺与一次落底时模板构筑工艺一致。如图5 所示。

图5 第二次落底模板构筑示意图

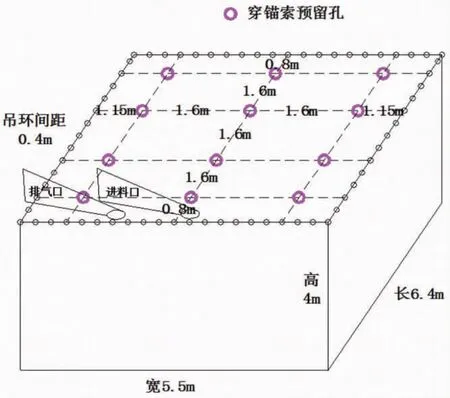

图6 充填膜袋设计示意图

2.3.2 充填膜袋

充填袋采用防水布制成,承重规格为150 g/m2,考虑目前锚索间排距、工作面推进速度、充填效率、巷道锚索支护及超前支护取消单体柱等因素,设计每次充填步距6.4 m,充填袋形式为穿锚索吊挂,长宽高上都留下一定的富余量,设计尺寸(长×宽×高)=6 400 mm×5 500 mm×4 000 mm。充填袋应具有足够的强度,有抗静电、阻燃的性能,以符合煤矿安全规程的要求,加工接缝要结实牢靠,形状满足每次充填及吊挂的要求,设计有一个进料口,一个排气口,进料口和排气口均设置在巷道自由面侧。

3 充填材料、设备及工艺

3.1 顶部充填材料

3.1.1 合理强度分析

巷道充填体合理强度是衡量充填性能一个重要指标来,充填体合理强度应该大于超前支护强度。且充填体强度越大,工作面前方巷道煤岩体的塑性破坏程度越小,巷道稳定性越高,工作面推进安全性越高。采用现场试验、实验室试验及强度监测等手段对顶板充填体合理强度进行研究。

巷道充填体合理强度作为衡量充填性能一个重要指标来确定顶部充填材料的水灰比。通过超前支护强度分析充填体应该达到的抗压强度。

式中:Pt为超前合理的支护强度,MPa;h为支护高度,取3 m;γ为顶板岩石重力密度,取2.7 t/m3;k为超前支护应该支护的上覆岩层厚度与巷高之比,一般为4~8,应根据具体情况合理选取。煤层较薄、顶板条件好、周期来压不明显时,应选用低倍数,反之选用高倍数。11020 风巷按照最大值8 计算。

理论计算充填体合理强度应该大于0.64 MPa。

3.1.2 性能需求分析

风巷顶部充填工作量大,材料消耗大,需要全面考虑成本、强度等因素,对材料的性能要求如下:

1)保证充填体较好的受力特性的同时,尽量提高水灰比,减小材料用量;

2)工作面向前推进过程中超前支架需要托住充填体,强度过低会造成超前支架压碎充填体,需要达到3 MPa 以上才能满足要求;

3)泵站布置距离较远,需远距离输送,两种单液必须有足够的流动时间满足管路输送;

4)混合浆能够快速凝固,强度快速增长。

3.1.3 高水充填材料性能

采用高水充填材料,是一种纯无机材料,完全阻燃抗静电,使用绝对安全。性能主要表现为速凝、早强、材料消耗量小等特性,具体指标如下:

1)规格型号:双组份AB 型,A 组分黄色粉末状,B 组分为白色粉末状;

2)AB 型使用比例1∶1,各自按照3∶1 水灰质量比,即每3 t 水使用1 t 材料;

3)反应温度:纯无机材料,不发生高温化学反应,最高温度40 ℃;

4)3∶1 水灰比条件下,单浆可泵送距离为1 500m,混合浆约15 min 失去流动性,30 min 完全固化,3 d 达到最终强度3.8 MPa。

3.2 充填能力计算

1 个充填循环长6.4 m,宽5 m,高3 m,充填2个包,1 个包体积约96 m3,按2 个包计算,体积约192 m3,消耗材料约60 t,其中A 料30 t,B 料30 t。

11020 综采工作面每日推进1.2 m 左右,风巷充填,每天按照一个充填班设计,1 个充填循环长度6.4 m,按2 个包计算,每次完成一个充填循环,可以满足5 d 推进需要。

每天至少完成1 个包2/5 的充填量,38.4 m3,5 d完成2 个包的充填量,38.4 m3,即12.2 t 材料。

每个充填班工作时间按照4 h 测算,则充填能力要求为38.4 m3/4 h=9.6 m3/h。

综上,制浆和泵站输送能力按照12 m3/h 进行设计。

3.3 充填设备

1)设备构成。采用高速制浆系统。主要由2 台风动螺旋上料机,2 台高速制浆机,2 台气控定量水箱,2 台低速搅拌机,1 台大流量注浆泵构成,以及配套管路组成。

2)料和水的输送及计量。材料采用25 kg 小包装袋包装,粉料计量是通过数袋法计量,通过人工向螺旋输送机内投料,也可直接向高速搅拌机内投料。

水是通过定量气控水箱计量,将气控定量水箱至于高处,通过静压水管向水箱内供水,供水结束后,自动关闭静压水管高压球阀,排水时通过气动开关打开水箱蝶阀,水自流入高速制浆机。

3)制浆工艺。将高速制浆机切换至内循环模式,通过气控定量水箱向高速制浆机内快速供水;人工向螺旋上料机的料斗投料,由螺旋上料机往高速制浆机内加料;加料结束,快速搅拌制浆;制浆结束,将高速制浆机切换至排浆模式,浆液排至低速搅拌机内;排浆结束,高速制浆机切换至内循坏模式,开始下一个制浆循环。

4)制浆能力。每个制浆循环3 袋料75 kg,水为225 kg,制浆约300 L。人工投料时间约为2 min,即120 s,搅拌时间为10 s,排浆时间为20 s,则一个制浆循环约120 s,则1 h 理论上可以完成24 个制浆循环,制浆能力为300 L×24 L/h=7.2 m3/h,两套制浆系统达到14.4 m3,满足充填需求。则完成38.4 m3的充填量,需要38.4/14.4=2.7 h。

5)人员配备。每个充填班,需要配备8 人,其中2 人在充填地点进行作业,2 人负责上料,4 人负责倒运材料。

3.4 充填工艺流程及注意事项

3.4.1 充填工艺流程

打开放水阀——>高速搅拌机加水——>人工加料(按设计水灰比)——>搅拌20 s——>同时打开高速搅拌机排浆阀——>泵送充填——>关闭高速搅拌机排浆阀、打开内循环阀——>下一制浆循环。

3.4.2 充填注意事项

1)注意材料防潮措施,材料在运输,地面或井下存放过程中,需注意防潮措施,已经板结结块的材料不能够使用;

2)按照设计水灰比定量加料、加水,不可随意调整水灰比;

3)定期对高速搅拌机通体内、管路和泵体进行清理,清除缠绕物和结块材料,每个充填班结束,需对搅拌机、管路进行清洗,清洗不少于2 次;

4)现场预备风水管路和接头,停机超过10 min需对管路进行清洗,停机超过1 h,需从搅拌机底部放浆口放出搅拌桶内浆液;

5)2 台高速搅拌机加水、加料应基本同步操作,应同时排浆,否则影响浆液混合效果,现场使用时可以将2 台高速搅拌机排浆阀串联,由一人操作。

4 实施效果

4.1 充填过程

按照两班“落底+支护+构建平台”、一班顶部充填的实施工艺,完成1 个膜袋充填需2~3 h,1 d可以完成2 个膜袋的充填工作,实际充填巷道长度6.4 m,工作面推进速度1.2 m/d,每次充填可以满足5 d 的推进需求。

充填过程中,通过向充填膜袋内持续灌入压风,使膜袋鼓起紧贴顶板和两帮,保证充填接顶和贴帮效果,同时对顶板和两帮的锚索头进行了处理,避免扎破充填膜袋。

充填过程中,高水充填材料能够快速固化、强度快速增长,减轻了充填平台受力。

4.2 效益分析

经济效益:实际多回收煤炭9.2 万t,按照现有煤炭价格1 000 元/t 计算,新增产值9 200 万元,按照纯利润400 元/t 计算,新增利润3 680 万元。顶部充填投入费用主要包括:充填材料费1 500 万,施工费及支护材料370 万元,充填设备投入200 万元,实际经济效益达到1 610 万元。

社会效益:底三角煤回收,提高了资源回收率,降低了遗煤损失,延长了矿井服务年限,且方山矿煤层瓦斯含量高,巷道掘进难度大,掘进时间长,底三角煤回收工艺延长了工作面回采时间,缓解了采掘衔接紧张难题。

5 结 论

1)针对方山矿底三角煤丢失严重、煤层厚度大、煤软的工程特点,设计了2 次落底、2 次回填的底三角煤回收工艺,对落底方式、支护参数、平台构筑进行了设计;

2)采用速凝早强的高水充填材料进行顶部充填,3∶1 水灰比条件下,单浆可泵送距离1 500 m,实现了远距离泵送,混合浆约15 min 失去流动性,30 min 完全固化,3 d 达到最终强度3.8 MPa;

3)现场实施表明,每天一班充填,可以满足5 d的推进需求,实现了快速充填底三角煤高效回收,实际经济效益达到1 610 万元,同时延长了矿井服务年限,缓解了采掘衔接紧张。