东滩煤矿3308 综放工作面沿空巷道治理及支护技术研究

2024-01-23冯冉

冯 冉

(兖矿能源集团股份有限公司东滩煤矿, 山东 邹城 273500)

随着矿井资源整合,为了不造成资源浪费,设计采煤工作面时顺槽沿临近采空区布置,且预留煤柱宽度较小。这样在开采过程中时常遇到沿空顺槽[1]围岩变形,严重影响工作面正常回采的情况。东滩煤矿3308 综放工作面回采过程中轨道顺槽受超前支承应力影响,巷道变形严重,影响顺槽支架拉移及人员安全,在大量现场调研及以往累计经验的基础上对工作面沿空巷道治理技术及安全措施进行了研究,将对保障采煤工作面正常推进及促进安全生产具有重要意义。

1 工程概况

33308 综放工作面位于三采区北部,北邻3309综放工作面(未准备),南邻3307 综放工作面采空区(间隔煤柱4m),西邻东滩煤矿与兴隆庄煤矿井田边界煤柱,东邻三采区轨道巷。回采二叠系山西组3煤层,煤层厚度6.70~8.80 m,平均8.09 m。3 煤层结构简单,含2 层夹矸,岩性为泥岩或粉砂岩,由东向西逐渐变薄尖灭。煤层倾角0°~10°,平均5°,煤层波状起伏,产状变化较大,煤层普氏硬度f=2~3。

2 沿空巷道面临问题及施工方案

2.1 轨道顺槽超前支护段围岩变形量大

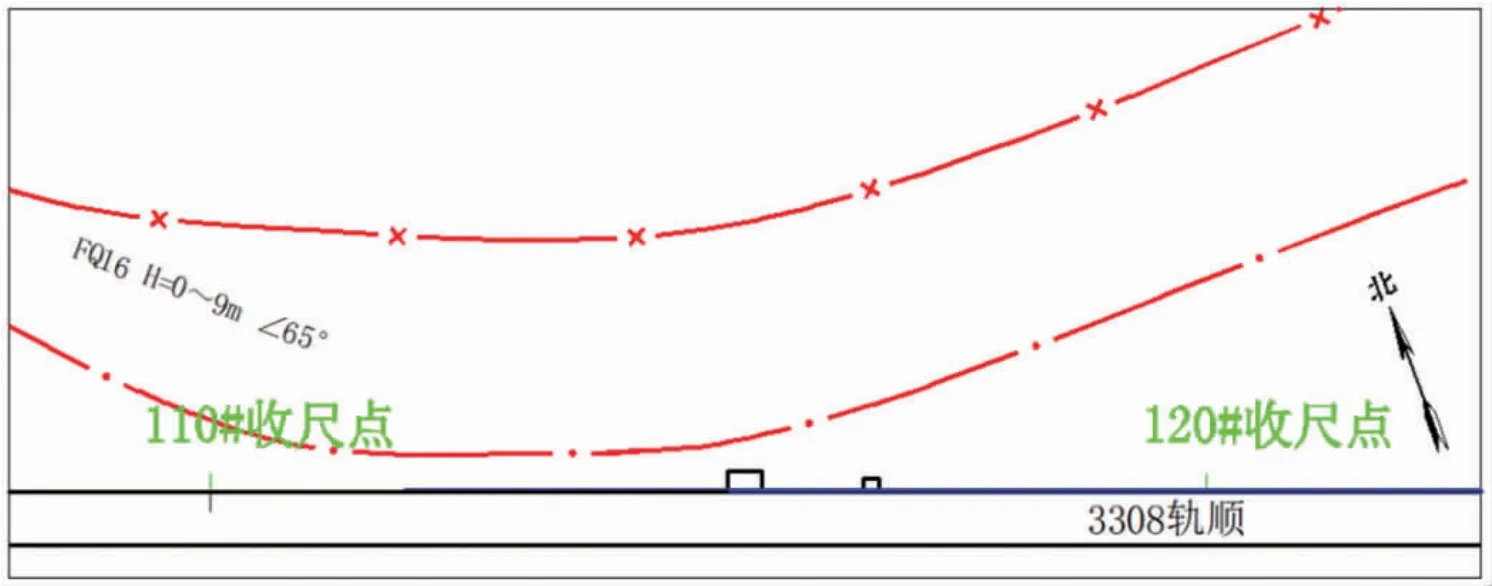

受工作面超前动压及沿空侧向支承压力影响,轨顺侧围岩变形较大。同时,FQ16 断层构造应力与工作面超前支承压力叠加,断层附近的应力集中,加剧顺槽围岩变形程度。3308 工作面FQ16 断层平面示意图如图1 所示。

图1 3308 工作面FQ16 断层平面示意图

2.2 工作面过FQ16 隐伏断层

2.2.1 断层基本情况

3308 工作面FQ16 正断层,落差0~9 m,面内延伸长度约81m,影响工作面回采长度大于400 m。直接顶为粉、细砂岩互层,厚12.5 m,直接底粉砂岩,厚1.9~2.2 m。

2.2.2 FQ16 隐伏断层揭露情况

工作面轨顺侧推进至876 m 时,在面内155 号架揭露FQ16 隐伏正断层(H=0~9 m),落差1 m,为近走向断层,走向延伸距离大于400 m,断层沿工作面倾向延伸距离约81 m,断层最大有20 m 的拉伸区域,拉伸区为全岩;轨顺1 123 m 附近,断层面距离轨顺煤壁最小距离约5.5 m。

2.3 围岩变形原因分析

2.3.1 构造影响因素

3308 轨顺扩修工程集中在101~138 号收尺点间,该区域位于C10 向斜与C10-1 背斜之间,煤层波状起伏,水平构造应力较高,易造成巷道顶板下沉、底板鼓起、两帮位移现象。同时受FQ16 正断层作用,轨顺巷道位于断层上盘下降区域,随工作面回采,上覆岩层压力不断前移,断层构造应力与工作面超前支承应力叠加,使断层附近的支承应力增高。另外,工作面开采引起断层活动,易诱发能量释放,造成巷道围岩变形增加。

2.3.2 煤层赋存因素

3308 工作面主采3 煤层,煤层结构复杂,含2层夹矸,内生裂隙发育,参差状断口,采用钻孔窥镜进行观测,顶板上方煤体破碎、离层,裂隙整体发育程度高,直接顶岩石破碎、离层,裂隙整体发育程度良好。顶板破碎程度高,造成主动支护强度下降,是顶板下沉的重要原因之一。

2.3.3 被动CT 反演情况

根据3308 工作面被动反演报告,明确工作面波速高值及异常区域影响因素:回采扰动、断层及覆岩活化运动等,工作面回采扰动及断层活化是冲击动载的主要力源。反演结果表明,轨顺变形区域,受断层影响应力集中程度相对较高,在回采扰动下,压力不断释放,造成巷道围岩变形增大。

2.4 施工方案

2.4.1 补强主动支护

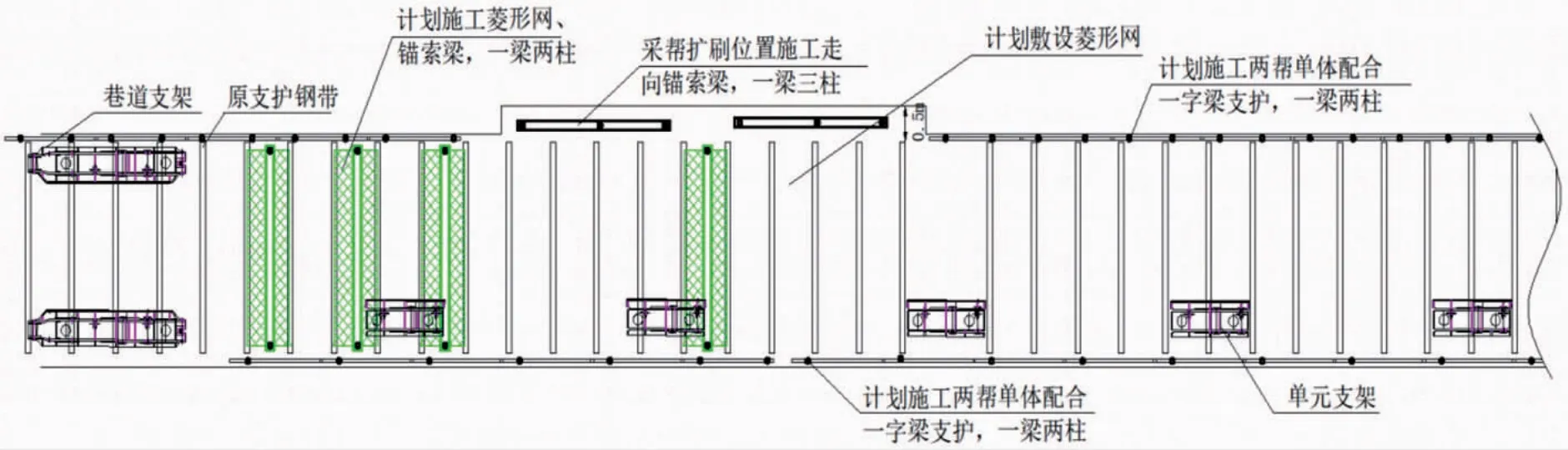

1)109~140 号收尺点,顶板隔排横向施工29U锚索梁。锚索梁施工位置沿走向敷设一片菱形网,菱形网与顶板原菱形网隔扣相连;按照1 根梁配3 根锚索的方式施工,锚索规格φ22 mm×10 000 mm。

2)采帮煤壁距离顶板钢带端头大于500 mm 区域,距离采帮约300 mm 位置施工走向29U 锚索梁;按照1 根梁配3 根锚索的方式施工,锚索规格为φ22 mm×10 000 mm。

3)为避免出现新旧锚索梁出现压接现象,现场已施工走向29U 锚索梁区域,在两走向锚索梁之间横向补打一组29U 锚索梁。

4)顶板不平整区域,为保证锚索梁支护效果,在顶板与锚索梁之间使用木料填充备实。

2.4.2 补强被动支护

1)轨顺109~140 号收尺点巷道两侧靠帮各支设一排单体,单体上方使用长1.2 m 一字梁接顶(一梁两柱),下方穿鞋,单体间使用硬连接防倒。单元支架安设区域,在单元支架架间补充单体支护。

2)超前支护段单元支架均匀布置,初撑力不低于12 MPa,确保支护效果。

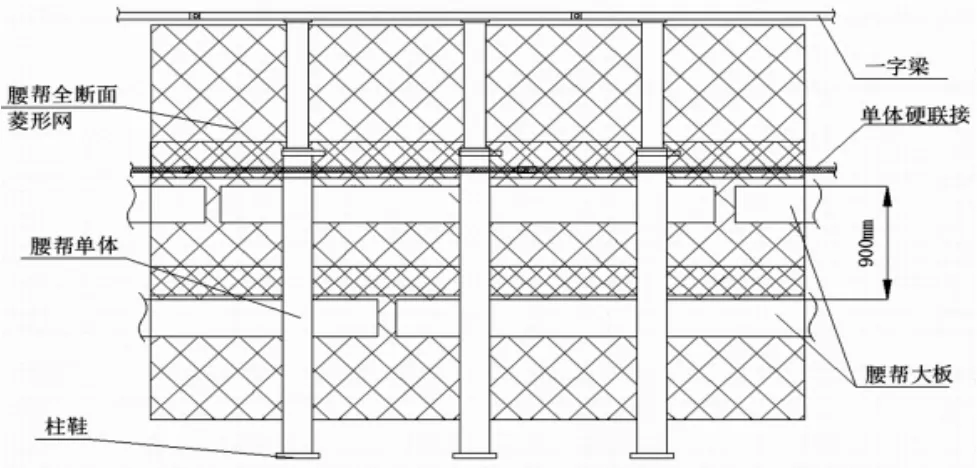

3)顺槽支架段采帮补支腰帮单体,上方使用长1.2 m 一字梁接顶(一梁两柱,必要时加密支设),下方穿鞋,单体间使用硬连接防倒。任意两棵单体与采帮间腰线位置上下分别横向设置一块大板,大板间距900 mm,大板里侧(采帮侧)敷设菱形网,并使用10 号铁丝将菱形网可靠捆绑在大板上,大板与帮部间空隙使用背板备实。

4)顺槽支架上每间隔1 m 上1 根工字钢,并使用不小于10 号铁丝吊挂在顶板金属网上,工字钢长度要确保伸入顺槽支架两侧顶梁上方不小于0.8 m,同时确保工字钢平面接触支架顶梁;顺槽支架拉移前,为减少顶板下沉,必须在工字钢下支设临时单体支柱辅助支撑顶板。随工作面推进,工字钢进入顺槽支架后,使用单体或端头支架支撑维护。3308 工作面轨道顺槽腰帮示意图如图2 所示。

图2 3308 工作面轨道顺槽腰帮示意图

2.4.3 矿压观测

1)顺槽顶板离层仪观测:工作面回采期间对工作面顺槽内超前液压支架向外的所有顶板离层仪进行定期监测和管理。超前工作面100 m 范围内的顶板离层仪,每班进行测读和记录;超前工作面100 m范围以外的顶板离层仪,每周一次进行测读和记录;按规定及时填写顶板离层仪观测牌板。

2)围岩变形观测:3308 轨顺顺槽采用十字布点法布置围岩变形观测测站,测站间距不大于50 m,可根据现场实际条件加密布设。围岩变形测站工作面100 m 范围内每天观测一次,100 m 范围之外每周观测1 次,及时将观测数据填写在围岩变形观测管理牌板上。

3)动力现象观测:工作面回采期间要加强动力现象观测,对煤爆、顶板压力显现、采空区悬顶情况及动力显现等现象进行观测,如发现压力突增或出现冲击气流等异常动力现象时必须及时停止作业并汇报矿调度及防冲监控室。

4)支架阻力监测:支架工作阻力通过支架压力传感器传递给支架控制器,通过连接线路连接至控制台主机中并传输至环网中。工作面支架必须达到初撑力,正常支架和端头支架初撑力≥24 MPa,顺槽支架、单元支架保证初撑力≥12MPa。

2.4.4 顺槽支架前扩修

1)顺槽支架前扩刷采帮全断面及不采帮突出部位,扩刷后,巷道宽度不小于4.5m;顺槽支架前全断面卧底,确保高度不低于3.4m。

2)采帮进一步补强支护。采帮用T 型帮部钢带(2 100 mm×140 mm×5 mm, 3 组孔,孔距900 mm;1 200 mm×140 mm×5 mm,2 组孔,孔距900 mm)及150 mm×150 mm×10 mm 托盘配合φ20 mm×2 200 mm 左旋全螺纹树脂锚杆进行支护。钢带排距1 000 mm,其中最上部1 根使用φ22 mm×3 000 mm锚索配合300 mm×300 mm×16 mm 托盘代替;中间1 根锚杆使用φ22 mm× 5 000 mm 锚索配合300 mm×300 mm×16 mm 托盘代替。扩刷锚网支护后帮部每排使用2 100 mm×140 mm×12 mm 钢带,φ21.8 mm×8 000 mm 锚索配合300 mm×300 mm×16 mm 托盘进行加固。

3)不采帮重新敷网施工150 mm×150 mm×10 mm 托盘配合φ20 mm×2 200 mm 左旋全螺纹树脂锚杆进行支护。扩修后,及时向帮部改支单体,确保单体距离帮部间距不大于100 mm。

4)单元支架支设位置卧底时,保留单元支架底座周边不小于0.5 m 范围,待周边区域完成卧底后,将单元支架挪移至已卧底位置支设,随后对原底座区域完成卧底,并及时改支单体。

2.4.5 顺槽支架内及其后方扩修

1)扩刷顺槽支架段采帮,保证扩刷后顶底板分别与顺槽支架顶底面平齐,同时确保巷道宽度不小于3.5 m,扩刷后,第一时间紧固帮部锚索、锚杆支护,确保托盘紧贴煤壁,并跟进扩刷施工改支腰帮单体。顺槽支架全断面卧底,保证巷高不低于3.4 m。

2)跟进扩刷、卧底施工超前拉移顺槽支架,支架拉移前,在拉移支架范围内顶板工字钢下支设不少于4 棵单体辅助支撑顶板,减少顶板下沉;使用单体将支架采帮侧向采帮靠,确保安全出口宽度不小于1 m。顺槽支架超前拉移后,5 号顺槽支架后端两帮位置按照上述方式及时支设腰帮单体。两排单体间距大于2 m 时,在巷中位置按照排距1 m 在顶板工字钢下支设一排单体。轨顺拖后小支架超前拉移后,在205 号架侧靠不采帮按照排距1 m 支设一排单体,若205 号架侧宽度大于2 m 时,在205 号架侧中部位置按照相同方式支设一排单体。

2.4.6 其他措施

1)不采帮扩刷完毕后,当班对不采帮裸露煤壁喷涂封堵材料,隔绝向采空区漏风。

2)现场使用ZQ4000/22/48DB 型单元支架与原ZQ2000/22/48A 型单元支架联合双排布置在顺槽支架前巷道两侧,保证单元支架中心距5 m,±1 m。替换现场支架安装位置支设的单体支柱。3308 工作面轨道顺槽扩修及支护示意图如图3 所示。

图3 3308 工作面轨道顺槽扩修及支护示意图

3 工作面过FQ16 断层方案

3.1 过FQ16 断层施工方法

1)工作面揭露FQ16 断层过程中,加强断层位置前后顶板管理,面内揭露宽度超过5 m 的破碎带时,对煤壁及顶板进行局部加注煤岩体加固材料。加注高度不低于支架1 m,深度不小于煤壁向前3 m,孔距3~5 m,并及时上钢、上网加强支护。

FQ16 断层上盘断层面延伸至198 号架(断层面距轨顺煤壁约12.5 m)时,超前工作面煤壁5 m,在轨顺采帮加注煤岩体加固材料。每次加注2 孔,孔距3~5 m,每孔加注约3 t,加注高度不低于巷道顶板1 m,深度不小于煤壁向里3 m;随工作面推进,根据轨顺三角区顶板状况按照上述方式进行超前加注。

2)断层与工作面近似垂直,在面内位置延伸速度较慢,过断层期间,断层面向机头方向按照不大于5°提刀,机尾方向顺平沿3 煤底板截割,工作面内底板杜绝出现倾向方向大于8°坡。

当断层落差小于3.5 m 时,断层面向机头方向最大割矸量不超过1.8 m,断层面向机尾方向顺平底板截割。

当断层落差3.5~5 m 时,断层面向机头方向最大割矸量不超过2.5 m,断层面向机尾方向顺平底板截割。

当断层落差大于5 m 时,断层面机头方向15 组向机头沿3 煤底板截割,断层面至机头方向15 组支架范围内按照运输机倾向不大于8°推进,断层面向机尾方向顺平底板截割。随工作面推进,断层面延伸至195 号架时,175~185 号按照6°提刀推进,机头方向顺平并沿3 煤底板截割,机尾方向顺应巷道截割,确保工作面内倾向方向不出现大于8°坡。

3)沿工作面走向,断层后期向面内发育,不确定性增加,生产过程中,及时根据断层落差情况,调整截割层位。

3.2 技术要求

1)为有效控制断层面前、后顶板,断层面前、后10 组支架采高控制在3.4m,±0.1 m,顶板完好时支架要升实并达到初撑力,因顶板破碎无法达到初撑力的支架,必须与相邻支架衬平,相邻支架不出现错茬(不超过顶梁侧护板高的2/3)。

2)工作面顶、底板割平,不出现伞檐、台阶,两端头顶(底)板与顺槽顶(底)板顺平,严禁出现大于200 mm 的台阶。

3)严格控制支架支撑状态,顶梁接顶严实,支架前梁(伸缩梁)梁端至煤壁顶板垮落高度不大于300 mm,后柱不能高于前柱。

4)正常顶板条件下,支架顶梁前端(前梁)要有效接顶,支架顶梁与顶板最大仰俯角不大于7°;支架垂直顶底板,歪斜角不大于5°。

5)架前浮煤必须及时清理。支架底座箱下不得有浮煤,不得出现底座箱无故上翘现象。底座箱前不得有超过0.5 m 的大块煤矸。

6)顺槽支架有效接顶,保持顶梁基本平整,严禁出现单个支架立柱全部一边倒、支架不接顶现象。

7)顶板破碎、片帮区域及时拉移超前支架支护顶、帮,防止出现顶板事故;当顶板破碎难以控制时,在顶板破碎区域上网、工字钢、板梁辅助维护顶板。

8)煤机在断层区域截割时,安排专人紧跟煤机伸前探梁、打护帮板或拉移超前支架。

9)在生产过程中,应保证工作面断层区域的工程质量,支架中心距偏差不超过100 mm,侧护板全部伸出打开,侧护板间隙不超过100 mm,保持支架不歪、不咬、不挤。一旦出现上述情况,必须及时调整移架顺序,使用支架调底千斤顶及支架侧护板进行调架。支架调整不好,严禁工作面强行推进。

10)随时观察好断层附近支架的顶板状况,当出现漏顶、片帮量增大现象时,应及时上工字钢及金属网维护好顶板,防止诱发顶板事故。

11)在断层区段截割时,煤机割矸过多会对煤机产生较大的冲击负荷,因此煤机在割矸区域截割时要根据实际情况控制好牵引速度,速度不得大于2 m/min。煤机截割矸石较硬区段,必须及时检查煤机各部位螺栓紧固、机刀损坏、油位等情况。

4 总 结

3308 工作面沿空巷道治理以来,累计卧底、刷帮3 095 m3,刷帮后支设腰帮单体累计328 棵,顺槽支架区域顶板敷网2 183 m2、上工字钢271 根,采帮加固钢带462 根,打注锚索924 根,顶板加固29U 型钢梁98 根,打注锚索292 根,不采帮施工注浆锚杆202 根,使用注浆料6 t。由于提前对巷道进行加固,生产过程中未发生较大事故,证明了巷道扩修、支护的有效性,保障了工作面生产安全。