综放工作面开采顶板变形控制及灾害事故防治

2024-01-23张宇

张 宇

(开滦集团矿业工程有限责任公司陕西铜川分公司,陕西 铜川 727000)

0 引 言

综放开采技术是厚煤层矿区采煤技术的发展方向,在厚煤层开采中放顶煤开采相比于分层开采、大采高开采具有良好的经济技术优势,使其占据了主要地位[1-4]。顶煤回收率低是放顶煤开采的一大问题,除此之外,顶板变形特征与稳定性控制也是综放开采过程中要解决的关键问题。针对这一问题国内外学者进行大量研究工作[5-7]。许多的国内学者对综采放顶煤开采期间的顶板破断情况与矿压显现情况进行了研究,并且取得了优秀的研究成果[7-10],为放顶煤开采的安全推进奠定了坚实的理论基础。因此,以崔家沟煤矿2305 综放工作面为背景,通过理论分析顶板灾害事故类型与影响因素,数值模拟研究了顶板破断失稳特征,确定了综放工作面顶板矿压显现规律,提出了顶板灾害事故的防治措施,并对其进行了顶板灾害事故处理计划方案制定,为崔家沟煤矿综放工作面顶板稳定性控制防治提供了依据。

1 工程背景

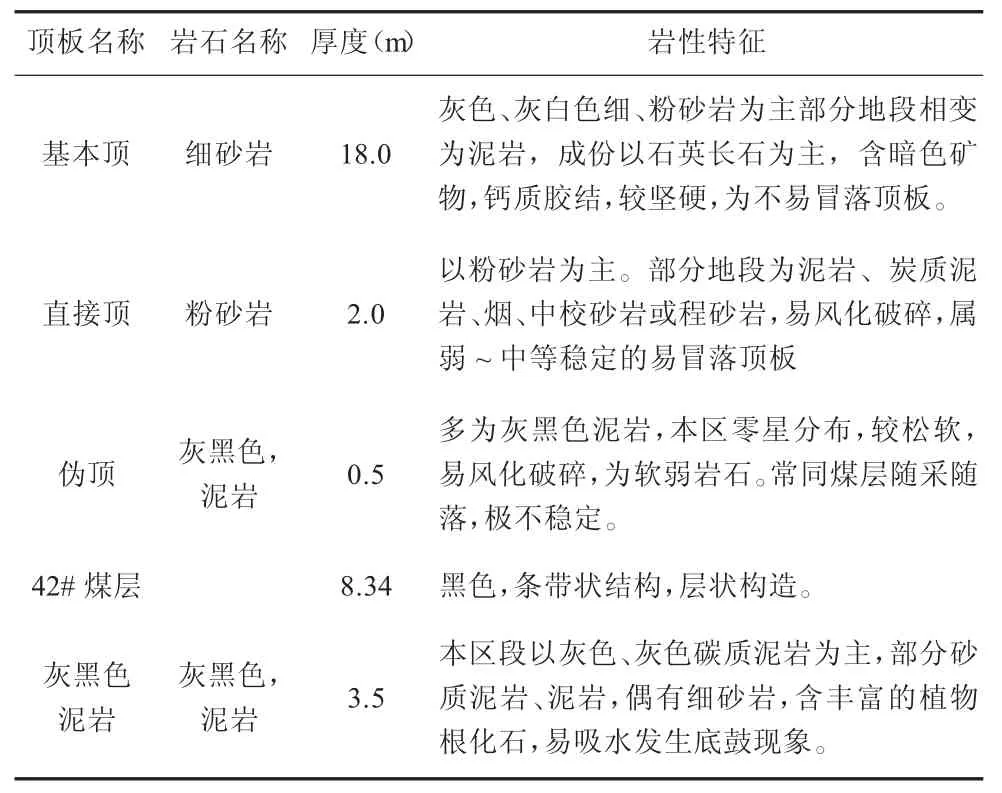

陕西省崔家沟煤矿主采4-2 煤,开采标高为+1 414~+790 m,煤层埋深30.08~755.27 m,底板标高+760~+1 430 m,厚度8~26 m,平均厚度18 m,平均可采厚度12 m。主采4-2 煤层直接顶板以粉砂岩为主,部分泥岩,少量细、中砂岩或粗砂岩。泥岩为层状,水平层理发育,易风化破碎。泥岩RQD 值66.0%,粉砂岩RQD 值39.9%~79.0%,平均58.03%。粗砂岩53.3%,中砂岩79.0%。4-2 煤层顶板力学试验资料饱和单轴抗压强度:细砂岩28.30~44.10 MPa,平均36.2 MPa。粉砂岩11.00~18.2 MPa,平均14.75 MPa。粗砂岩12.7 MPa,为软弱的易冒落顶板,属弱~中等稳定的易冒落顶板。矿井煤层顶底板条件见表1。

表1 煤层顶底板条件

由于构造带自身围岩强度低、采掘面遇到的较小构造时支护不及时,顶帮暴露时间长、开采地质条件复杂多变,造成矿压显现相差较大,掌握规律不明显等原因造成掘进和回采过程中顶板冒落。为此,需要对综放工作面顶板灾害进行分析研究,为综放工作面稳定性控制提出合理的控制手段与措施。

2 综放工作面顶板灾害分析

2.1 顶板灾害事故类型分析

工作面矿压灾害主要为顶板灾害、煤壁片帮、支架压架。据顶板灾害成因分析[8-11],综采工作面顶板灾害主要为端面冒顶、压垮型冒顶、大面积冒顶。结合崔家沟煤矿地质及生产技术条件,可能的工作面矿压灾害主要为以下方面:

1)端面冒顶。工作面割煤高度大,或工作面推进速度慢时,顶板来压致煤壁片帮。

2)压垮型冒顶。当工作面支护强度不足时,直接顶出现台阶下沉,如果支架不能控制顶板进一步下沉,将发生压垮型冒顶,支架压死。

3)大面积冒顶。工作面顶板为厚且坚硬的岩层,当顶板来压步距达50 m 以上时,顶板的自身强度不能承受上覆岩层和自身的质量,容易出现突然的大面积断裂垮落。

2.2 顶板灾害事故影响因素分析

崔家沟煤矿工作面矿压灾害影响因素包括开采深度、煤层厚度等自然因素和支护方式、回采工艺及参数等技术因素。回采工作面的矿压显现与工作面推进速度、开采深度、工作面面长、采高与控顶距等有关。工作面面长要结合工作面产量和防治煤层自燃及防冲的要求。工作面越长,顶板悬露的面积就会越大,越不容易保持稳定。工作面推进速度会改变顶板的应力变化速率,进而改变顶板的强度,增大或减小顶板抵抗破坏的能力。工作面面长大,推进速度快,顶板初次断裂步距将大于一般工作面。随着工作面长度增加,采场来压步距变小、非来压期间支架载荷增加、矿压显现强度总体上加剧。

崔家沟煤矿开采的4-2 煤覆岩中存在多层坚硬岩层,多种灾害并存,工作面推进速度、工作面面长受工作面产量、冲击地压防治、自然发火防治的影响和制约。因此,采场顶板灾害主要受工作面开采深度、覆岩岩性、工作面推进速度、工作面面长、采高等因素的影响。

3 综放工作面开采顶板变形特征数值模拟

为了进一步研究综放工作面顶板破断规律,采用数值模拟方法,对工作面推进长度不同情况下的破断规律进行了研究[12-14]。

3.1 初始模型

本文以崔家沟煤矿综放工作面地质环境为工程背景,利用UDEC 软件建立数值模型,模型长200 m、高100 m,为降低边界影响,模型两侧边界各预留40 m 的过渡区,模型的左右边界限制水平位移,下部边界限制垂直位移,顶部施加6 MPa 铅垂应力。初始模型与岩性关系如图1 所示。

图1 初始模型与岩性关系

3.2 不同推进距离顶板破断特性

为探究不同推进距离下顶板破断特征,由于是综放开采,煤层开采高度3.5 m,放煤高度8.5 m,每次开挖长度为10 m,观测不同顶板的破断特征,不同推进距离顶板破断特性如图2 所示。

图2 不同推进距离下顶板破断特征图

由图2 可知,当工作面推进10 m 时,顶板比较稳定;推进至20 m 时,伪顶发生垮落,直接顶发生变形;当工作面推进至30 m 时,直接顶垮落填充采空区,基本顶形成铰接结构;当工作面推进至40 m 时,基本顶铰接结构扩大,采空区跨度增加;之后工作面继续推进至50 m 时,基本顶发生初次断裂,引起工作面的初次来压现象,上覆岩层出现离层现象;当工作面继续推进至60 m 时,基本顶发生大面积发生断裂,工作面切眼处顶板形成倒台阶状,采场顶板形成悬臂梁结构,此时,由于动载较大,容易引起顶板事故的发生,需要采取相应措施对顶板进行稳定性控制。由上覆岩层破断特征分析可知,综放工作面的直接顶垮落步距为20 m,基本顶初次断裂步距约为40 m 左右,大面积断裂步距约为50 m 左右。

3.3 基本顶下沉量

为了探究基本顶破断情况,对不同推进距离的基本顶下沉量进行监测,获得不同推进距离下基本顶下沉量曲线,如图3 所示。从图3 中可知,在工作面推进长度小于50 m,基本顶未出现明显的弯曲下沉现象,推进长度等于50 m,直接顶断裂,下沉量明显增快,当工作面推进长度大于50 m 时,基本顶出现明显弯曲变形下沉,最大下沉量一般在推进长度一半即为采空区中部,最大下沉5.04 m。

图3 顶板下沉曲线图

综上,在顶板综放开采中,由于煤层较厚,采用放顶煤开采,煤层上方不同高度的顶板出现不同程度的、阶段性顶板垮落下沉变形特征,直接顶最先垮落,随着工作面不断推进,基本顶破断,形成铰接结构,随着推进距离的继续增大,基本顶发生大面积破断,导致工作面顶板来压强烈,此时采场顶板稳定性需要采取措施,随着继续推进,顶板下沉量逐渐增快,上覆岩层明显下沉,出现弯曲下沉带。

4 综放工作面顶板稳定性控制

4.1 顶板灾害事故防治主要措施

为了对综放工作面顶板稳定性进行有效控制,主要从以下几个方面提出预防顶板事故的措施。

4.1.1 冒顶事故的预防与处理

2305 工作面为综放工作面,利用液压支架对采场顶板进行稳定性控制,采用液压支架支护采场顶板。要求初撑力不小于30 MPa,并采用压力记录仪和双针压力表监测支架的工作阻力。超前及端头支护,要保证支护数量和质量,工作面顶、底平直,移架后支架高低前后一致。控制工作面采高,支架接顶要严实,初撑力达到要求。

冒顶处理措施主要包括以下几个方面:

1)当局部冒顶和片帮时,采取临时支护,对冒顶区域采取局部铺网,防止冒顶扩大;

2)当冒顶范围较大时,立即停止采煤,确认无扩大趋势时,再采取一定措施控制顶板稳定;

3)处理冒顶时,冒顶范围内停止其他作业;

4)顶板不稳定区域,暂不允许放煤。

4.1.2 安全放顶技术措施

1)工作面初放时,严格观察顶板动态,两巷出口处及超前支护区内,应加强支护,所有的单体接顶有力,所有切顶柱必须符合规定,并有3°~5°迎山角。所用单体支柱每根必须测压,超前支护及出口端头支护单体初撑力不低于90 kN。

2)上端头支架上侧不大于0.5 m 处支设一趟双楔梁棚,后至切顶线前至支架前梁,回风顺槽超前支护向后延伸至切顶线(延长线上有支架或双楔梁支护除外),双楔梁棚与超前棚上帮棚间距大于1.6 m时,双楔梁棚与超前棚上帮棚间加扶一趟一梁一柱铰接梁走向棚,后至切顶线前至支架前梁(跨机尾时,机尾前不少于一棚),单体支于铰接梁中间,先支后回,保证其连续性,单体防倒装置齐全,切顶线位置倾向打2 排切顶点柱,切顶柱柱距0.5 m。

3)初放期间,人员不得在工作面上下出口处休息或逗留,严禁人员越过切顶线进入采空区。回柱时必须设专人负责监护顶板,3 人1 组,1 人监护,2 人作业,并确保其退路畅通。

4)每班坚持对液压支柱和支护单体的初撑力进行严密监测,班前班后对液压支柱进行二次补压,保证工作面及2 道支护初撑力达到要求,支架初撑力不小于额定值的80%(压力表读数24 MPa),单体初撑力不低于90 kN,防止老顶来压大面积推垮工作面或端头。工作面内支架接顶严实,端面距不超过规定值,伸出伸缩梁打开护帮板护帮顶板和煤壁,片帮严重时及时超前移架。

5)初放期间在两出口向外150 m 内各准备木垛料、半圆木、单体、矿用工字钢梁以备接顶支护使用。初放期间每班指派有经验的老工人观察顶板,各班班长必须严格执行三汇报制度,及时向调度及工区汇报工作面顶板情况,如遇特殊情况必须立即汇报。

6)在运输能力允许的情况下,积极联系公司调度室加快工作面推进速度,确保快速通过初次来压带。当工作面推出切眼后,切眼范围顶板大面积悬顶仍不垮落,要经公司领导组织有关部门现场会审后另编制专门安全技术措施。

7)工作面切顶线往后严禁任何人员进入,防止顶板垮落发生伤人事故。工作面初放期间应加强工作面矿压观察,作好记录,工作面初次来压后,需经生产技术部门签字批准后方可认为初放结束。加强工作面各设备的检修工作,确保各设备处于完好状态。

8)通风队在初次放顶和初次来压前,应派专职瓦检员现场跟班,监测上下隅角有害气体含量及工作面通风情况,发现问题及时采取有效措施进行处理。

健康SD大鼠,体质量(240±20)g,雌雄各半,天津市山川红实验动物科技有限公司提供,实验动物生产许可证号SCXK(津)2009‐0001。

4.1.3 顶板来压期间的安全技术措施

通过模拟确定顶板来压步距,在开采过程中需要及时采取措施,主要措施为:

1)提高支架支撑强度,支架初撑力不小于额定值的80%,泵站提供压力不小于30 MPa。

2)合理控制推进速度,保持煤壁和顶板完整性。

3)割煤后及时移架,对冒顶片帮区域及时拉移超前支架。

4)加强端头支护管理。

4.2 顶板灾害事故处理

2)对冒顶区域的通风情况进行积极恢复,确保输送新鲜空气;

3)处理中应坚持由外向里,避免冒顶矸石状态再次发生改变,防止伤害遇险人员;

4)加固冒顶区两端,进行重点支护,防止冒顶事故的扩大;

5)加固好冒顶端头,用工字钢进行前探支护,顶部用圆木及板皮绞架,由外向里逐段进行清理。

5 结 论

1)通过分析顶板事故类型,确定采场顶板灾害主要受工作面开采深度、覆岩岩性、工作面推进速度、工作面面长、采高等因素的影响。

2)针对2305 综放工作面地质与开采条件,得出工作面的直接顶垮落步距为20 m,基本顶初次断裂步距约为40 m 左右,大面积断裂步距约为50 m 左右。基本顶发生大面积破断,导致工作面顶板来压强烈,此时采场顶板稳定性需要采取措施。

3)提出了综放工作面顶板事故的防治措施,主要从预防冒顶、放顶安全、来压安全与支护顶板管理多方面提出技术措施,设计了顶板灾害事故的处理计划,为崔家沟煤矿安全生产提供保障。