粗粒土注浆体波速特性研究

2024-01-22隋富朋

江 平,程 昊,吴 剑,隋富朋

(1.矿山地质灾害防治安徽省高校重点实验室,安徽淮南 232001; 2.中煤湖北地质局集团有限公司,湖北武汉 430070; 3.三峡大学,湖北宜昌 443002)

自19世纪中期开始发展的声波法,经科研人员大量的研究和实践,在理论和实验方面得到了验证,现在已经成为岩土和地质工程中不可或缺的测试方法之一。通过声学测试,可以得到声学参数和岩体物理力学参数之间的关系,从而定性判断岩体的完整性和结构特性,并计算弹性力学参数和强度,分析岩石所处的应力状态,并可用于检测岩体的裂缝、采石和爆破的破坏以及检测注浆硬化的效果等方面。声波检测已被纳入工程岩体试验方法标准中的一种通用手段。在岩体注浆工程的声波检测中,横波在流体介质中衰减非常快,大多以纵波波速为主。许多学者对岩体物理力学与波速间的关系进行了详细研究。穆祥仁等对含有裂隙的砂岩和灰岩进行了灌浆处理,制备了不同裂隙宽度和浆液配比的试样,在不同的时间点,测量了波速和单轴抗压强度[1]。结果表明,注浆后岩体波速明显提高,砂岩的波速低于灰岩,与裂隙宽度成指数函数关系,而与抗压强度和时间成幂函数关系。简文彬等利用声波和地震波检测固结灌浆前后的岩体。研究发现,岩体的可灌性会影响灌浆效果,动弹性模量提高率和波速提高率呈二次函数相关[2]。强风化岩体的Hoek-Brown 准则常数m 和岩体质量常数s 与波速提高率呈一次函数关系;对于中风化岩体,参数m、s 和波速提高率呈三次函数关系。许延春等通过对泥岩、灰岩、砂岩进行室内试验,模拟不同裂隙损伤和注浆加固,并进行声波检测[3]。结果表明,损伤变量与裂隙宽度成正相关,注浆对不同岩体的损伤修复程度存在差异。陈宾等提出采用声波测井反演渗透性,基于Wyllie-Clemenceau 波速-孔隙率公式以及Kozeny-Carman 渗透方程,建立了富水砂岩波速-渗透率理论模型[4]。

以往研究以粗粒土为加固对象的研究较少,且缺少以反映粗粒土孔隙结构的指标参数为基础的注浆量估算模型,因此以粗粒含量(P5)、密度等反映粗粒土孔隙特征的指标参数为影响参量,以波速值反映注浆效果的特征参量建立粗粒土注浆量估算模型将有利于注浆效果的准确评估[5-7]。本文通过研究粗粒土不同粗粒含量、不同密实度及不同注浆率情况下的波速特性,试图建立注浆体波速与粗粒含量、密度、注浆率之间的关系,为粗粒土注浆后的效果评价提供有力的科学支撑。

1 基本物理试验

1.1 粗粒、细粒材料准备

试验所用粗粒土采用人工配制方式进行制备,粗粒组部分选择商品碎石料及砂石料,细粒组部分选择宜昌地区粉质黏土,按《土工试验方法标准》中粗粒土的试样制备方法制备后分组备用。

1.2 密度试验

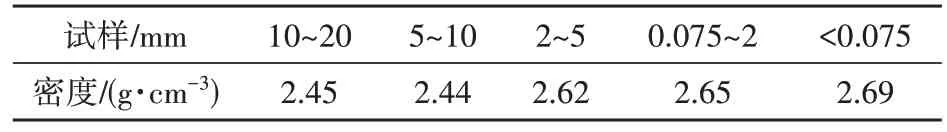

根据《土工试验方法标准》中相关比重试验方法,对粒径小于5mm 的土选择比重瓶法,对不小于5mm 的土,且其中粒径大于20mm 颗粒含量小于10%时采用浮称法,结果如表1所示。

表1 不同粒径密度Table 1 Different particle density

1.3 Talbot级配方程

在我国,习惯将固定粒径作为分界粒径,即将大于5mm 的颗粒称为粗料,粗料含量用P5表示,小于5mm的颗粒称为细料,细料含量用Pd5表示。

根据下式计算不同粗粒含量的粗粒土各粒组百分含量。

式中:d为最小粒径,mm;dmax为最大粒径,mm;D为分形维数;P为小于某粒径的颗粒质量的筛下百分含量。

将式(1)取对数可得

将Pd5代入式(2)求得不同粗粒含量的分形维数D。

1.4 干密度试验

1.4.1 最大干密度

Zieglerr 在1948 年提出计算不同粗颗粒含量粗粒土最大干密度的方法。该方法假设为,当粗粒土在受到压实作用时,孔隙之间会被细颗粒填充,从而使得细颗粒的压实干密度将达到单独压实时的最大干密度[8-9]。因此,可以计算不同粗颗粒含量下最大干密度的理论值:

式中:ρdmax为粗粒土最大干密度理论计算值,g/cm3;P5为粗颗粒含量,%;GG为粗颗粒干密度,g/cm3;ρd1max为细粒料的最大干密度,g/cm3;ρw为水的密度,g/cm3。

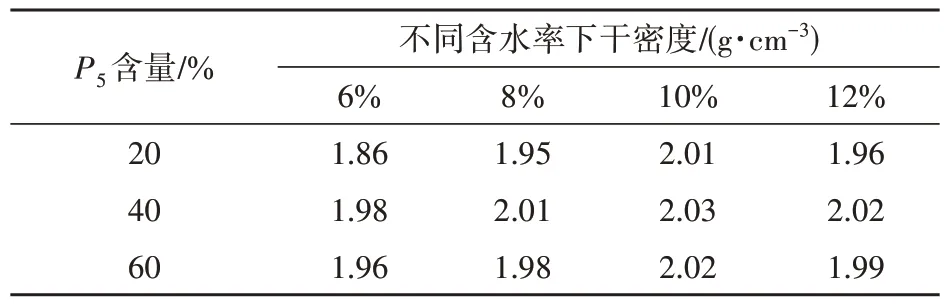

对小于5mm 的细粒料按《土工试验方法标准》中相关试验进行击实试验,得到细粒料最大干密度,如表2所示。

表2 细粒料最大干密度Table 2 Maximum dry density of fine granular material

根据公式(3)可计算出不同粗粒含量最大干密度,如表3所示。

表3 不同粗粒含量最大干密度Table 3 Maximum dry density of different coarse-grain contents

由于试验在150mm×150mm×150mm 的ABS模具中进行,承受的压力有限,因此试验取最大干密度为2.0g/cm3。

1.4.2 最小干密度

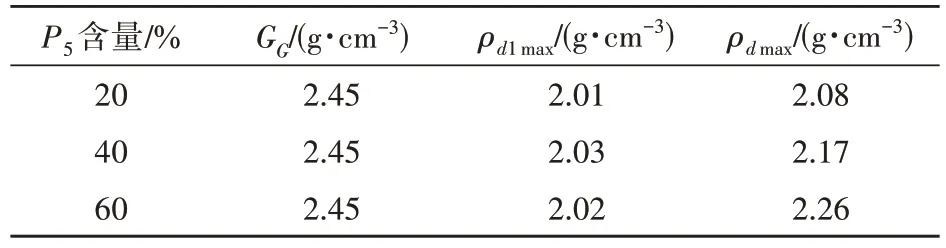

在实际工程中需要注浆加固的粗粒土多为经过初步碾压或经过一段时间的自重固结沉降。因此,本次试验方法为:取一定量的级配粗粒土,将其松散堆积放入ABS模具中,每隔8h进行一次加水固结,得到最小干密度如表4所示。

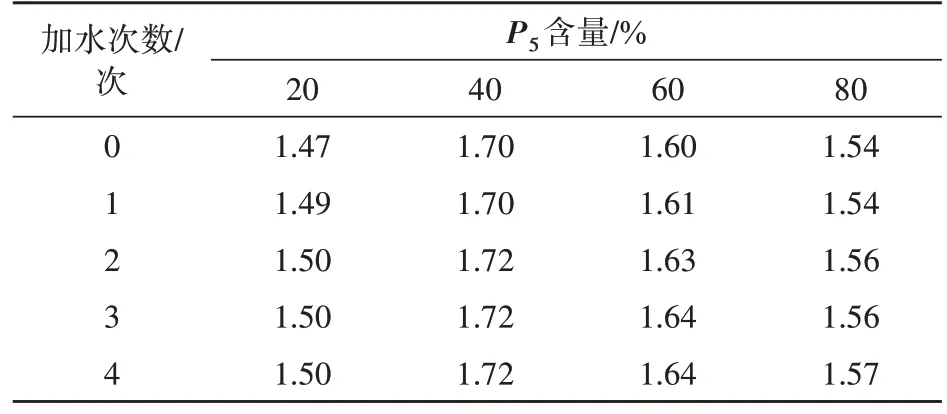

表4 最小干密度试验Table 4 Minimum dry density test g/cm3

根据表4 所得到的数据可以看出,最后两次加水所测得的密度基本无变化,最小干密度变化在1.47~1.72g/cm3,因此选取1.70g/cm3作为此次试验的最小干密度。

2 波速试验

2.1 注浆体材料

波速试验所用注浆体采用P·C42.5 复合硅酸盐水泥作为胶凝材料。

2.2 试验过程

首先,通过式(4)计算孔隙率,得到所需的注浆量,按照水灰比1∶1拌和水泥浆。

式中:n为孔隙率,%;ρd为土的干密度,g/cm3;ρw为纯水在4℃时的密度,g/cm3;Gs为混合后土体的密度,g/cm3。

其次,通过式(1)、(2)确定不同粗粒含量中各颗粒组所占的百分含量,然后与和好的水泥浆进行搅拌,搅拌均匀后,分三层放入ABS 模具中,用人工锤击的方式控制密度,形成粗粒土注浆体试样。试样成型时开始养护,至第7d 测试试样波速,按照上中下的位置测得6 个数据,取其平均值作为最终波速。

2.3 单因素波速试验

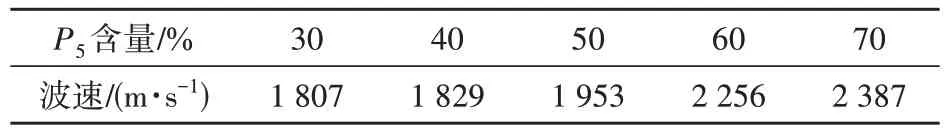

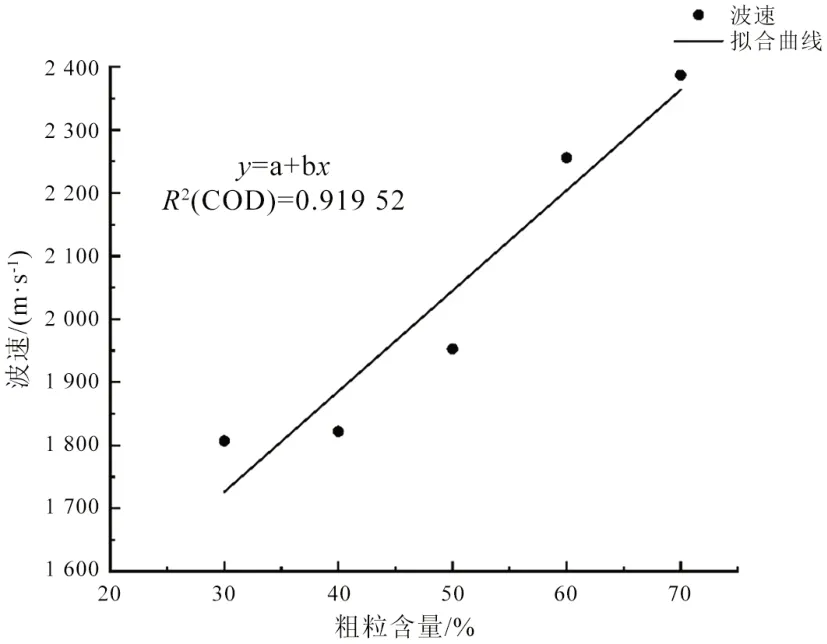

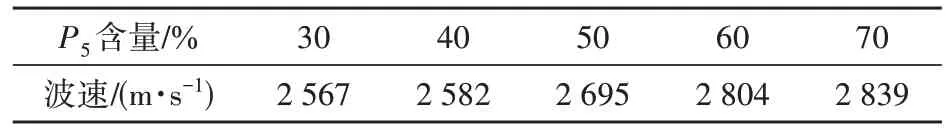

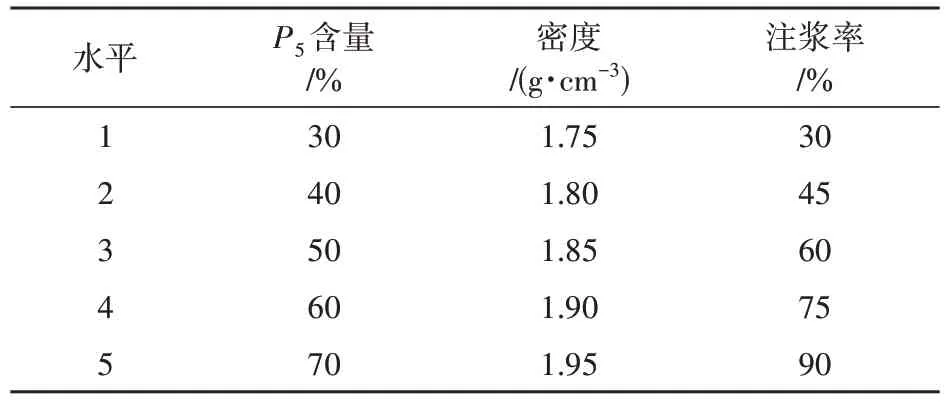

1)控制密度为1.85g/cm3,注浆率为60%,P5含量分别为30%,40%,50%,60%,70%进行波速试验,所测波速如表5所示。

表5 不同P5含量下的7d波速值Table 5 7d wave velocity values under different contents(P5)

波速随粗粒含量(P5)的变化如图1所示。

图1 不同粗粒含量的7d波速Figure 1 7d wave velocity values with different coarse-grain contents

从图1可以看出,在同一密度和注浆率下,纵波波速与粗粒含量具有高度正相关性,其线性相关系数R2=0.919。因此可以假设波速与(P5)粗粒含量的关系式[10-11]:

式中:v为某一粗粒含量在某一密度和注浆率下的波速,m/s;P5为粒径大于5mm 的含量,%;v1为粒径大于5mm 的波速加权平均值,本试验取平均值,m/s;v2为粒径小于5mm 的波速加权平均值,本试验取平均值,m/s。

试验选取的粗粒土干密度在1.7~2.0g/cm3,根据土工试验方法标准中介绍,粗细骨料混合密度计算公式:

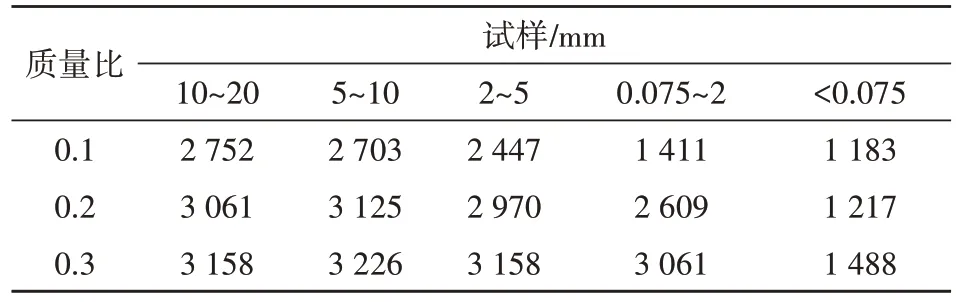

式中:Gs为混合后土的密度,g/cm3;Gs1为粒径大于5mm 的土粒密度,g/cm3;Gs2为粒径不大于5mm 的土粒密度,g/cm3。由式(6)计算,土粒混合密度按2.6g/cm3考虑。经计算,土的孔隙率在0.23~0.35。考虑实际工程中注浆时常用水灰比为1∶1,试验按此进行,计算得到水泥灰与土体的质量比为0.11~0.23。粗粒土土体注浆后,水泥浆能够和不同粒径的颗粒接触形成胶结体,因此选择P42.5 水泥与颗粒质量比为0.1,0.2,0.3进行试验,所测波速如表6所示。

表6 不同水泥与颗粒质量比下各粒径波速Table 6 Wave velocity of each particle size under mass ratios of different cement to particle m/s

当注浆率为100%时,所测得7d 的波速如表7所示。

表7 不同P5含量下的7d波速值Table 7 7d wave velocity values under different contents(P5)

根据上述颗粒粒径与水泥浆混合硬化后测得7d 的波速值,发现当水泥与粒径质量比0.2 时,更符合上述假设的关系式。

100%注浆时的计算波速值与实测波速值差值如图2所示。

图2 实测与计算波速差值Figure 2 Difference between measured and calculated wave velocities

从图2 可以看出,经过简化后的综合波速计算得到的波速值与实际测得的波速值差值在6~54m/s,相差较小。

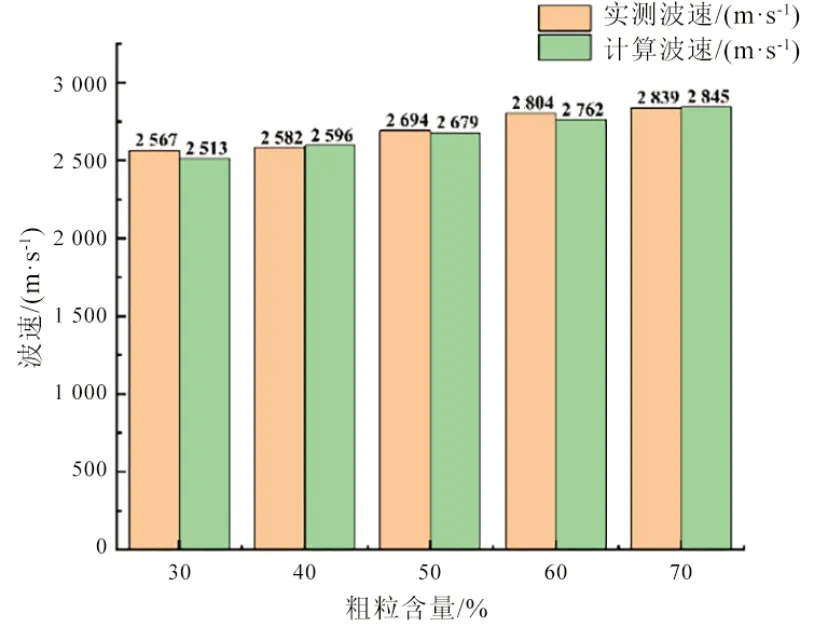

2)选择粗粒土(P5)含量为50%,密度为1.85g/cm3,注浆率分别为30%,40%,50%,60%,70%,80%,90%,100%,则波速随注浆率的变化如图3所示。

图3 不同注浆率的7d波速Figure 3 7d wave velocity of different grouting rates

从图3可以看出,在同一粗粒含量和密度下,注浆体波速与注浆率具有高度正相关性,其线性相关系数R2=0.985,因此可以假设波速与注浆率的关系式[12-14]:

式中:v为某一粗粒含量和密度在某一注浆率下的波速值;∅为注浆率,%;vJ为100%注浆率时注浆体的波速,m/s;v0为未注浆时土体的波速值,m/s。

3)选择粗粒含量(P5)为50%,密度为1.75、1.80、1.85、1.90、1.95g/cm3,注浆率分别为100%、60%进行试验,则波速随密度的变化如图4、图5所示。

图4 100%注浆率不同密度7d波速Figure 4 7d wave velocity with 100% grouting rate and different densities

图5 60%注浆率不同密度时7d波速Figure 5 7d wave velocity with 60% grouting rate and different densities

从图4 可以看出,当注浆率为100%时,在同一粗粒含量(P5)下,密度对注浆体的波速影响较小。当注浆率为60%时,注浆后的波速与密度具有正相关性,如图5 所示,其相关系数R2=0.931,并且有文献表明未注浆的土体干密度与纵波波速之间具有正相关性[5],因此,注浆率为∅时某一级配的波速与密度之间的关系式可假设为

式中:v为注浆率为∅时某一粗粒含量和密度下的波速,m/s;vJ为100%注浆率时注浆体的波速,m/s;ρ为土体的密度,g/cm3;k1、k0为拟合的参数;v0为未注浆时土体的波速值,m/s。

3 注浆体波速模型建立与误差检验

3.1 速模型建立

根据上述的试验成果,在同一密度和注浆率时,注浆体波速与粗粒含量(P5)成线性关系;在同一密度和级配时,注浆体波速与注浆率成线性关系;在某一注浆率和级配时,注浆体波速与密度成线性关系,波速符合串联模型[15-16],因此,注浆体波速在不同注浆率∅、不同粗粒含量(P5)及不同密度ρ的条件下可表示为

根据实际工程中不同的条件,可以运用下述四种评价模型。

模型一:当某一区域级配已知(可通过颗粒筛分确定),密实度已知(未注浆时未进行波速测试),注浆前后进行波速测试,其注浆率评价模型:

模型二:当某一区域级配已知(可通过颗粒筛分确定),密实度未知(未注浆时进行波速测试),注浆前后进行波速测试,其注浆率评价模型:

模型三:当某一区域级配未知,密实度已知,注浆前后进行波速测试,其注浆率评价模型:

模型四:当某一区域级配未知,密实度未知,注浆前后进行波速测试,其注浆率评价模型:

3.2 正交试验

3.2.1 试验设计

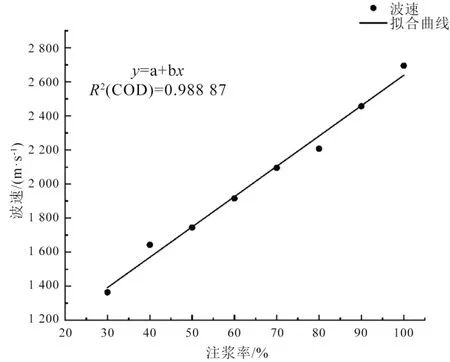

本试验在前期单因素试验基础上,通过采用L25(53)正交试验设计,选择粗粒含量(P5)、密度和注浆率(注浆体积与总孔隙体积之比)3 个因素,每个因素5个水平,所确定的因素水平如表8所示。

表8 因素水平Table 8 Factor level

3.2.2 波速测试

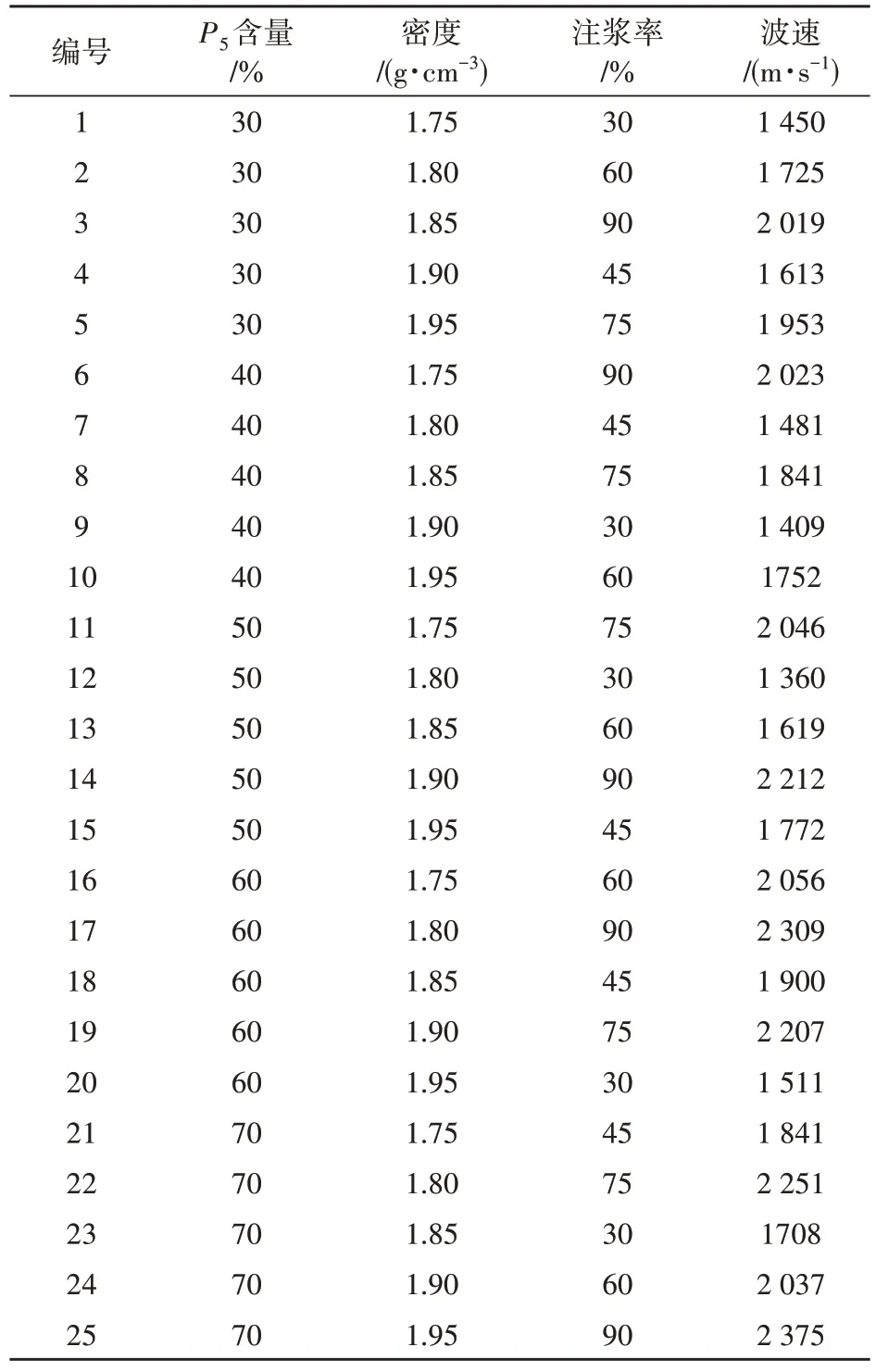

根据上述因素水平表制作试样,并测7d 波速,如表9所示。

表9 正交试验7d波速Table 9 Orthogonal test at 7d wave velocity

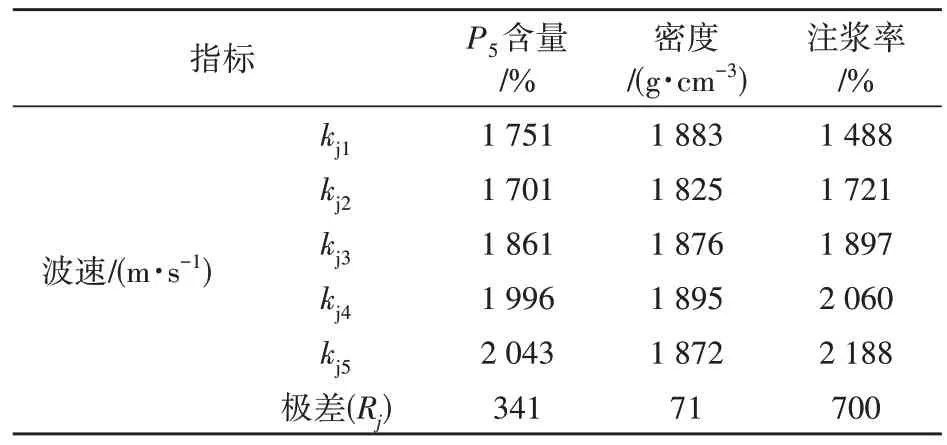

3.2.3 极差分析

首先运用极差分析法对波速进行单独分析,求出几个水平下对应指标的平均值kji,如表10所示。

表10 极差分析Table 10 Range analysis

由表10可以看出,粗粒含量和注浆率对注浆体波速影响较大;密度对注浆体的波速影响较小。

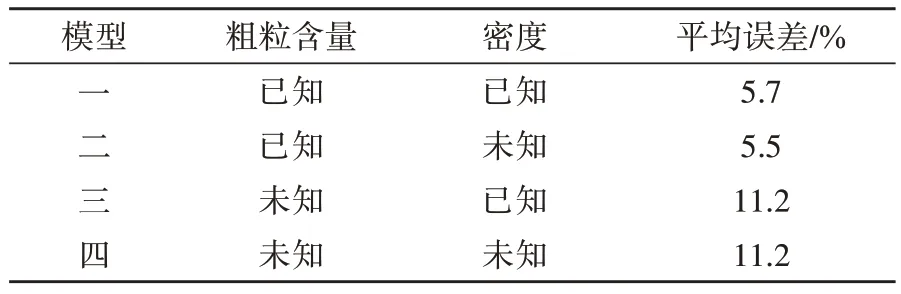

3.2.4 模型误差分析

由于各模型为多元线性方程,可按最小二乘法进行求解,得到各模型参数,对各拟合结果进行误差计算,各模型的误差结果如表11所示。

表11 模型拟合误差Table 11 Model fitting error

通过上述分析,密度对注浆体的波速影响非常小,粗粒含量、注浆率对注浆体的波速影响较大。在实际工程应用中,当有条件对其进行颗粒筛分时,可先进行颗粒筛分及相应的试验,按模型二进行评价,可得到较高精度的结果;当没有条件对其进行颗粒筛分时,按模型四进行评价,可得到一般精度的结果。

4 结论

本文对不同注浆率、粗粒含量(P5)及密度下的粗粒土注浆体波速进行了较全面的室内试验,并建立了数学模型,得到以下主要结论:

1)波速与注浆率、粗粒含量(P5)及密度呈线性关系。

2)对注浆体波速的影响,注浆率最大,粗粒含量次之,密度非常小。

3)在实际过程中,在初始密度未知的情况下,若粗粒含量(P5)一定时,可以得到精度较高的模型。级配不定或未知时,可以得到精度一般的模型。