氢氧化镁阻燃剂的制备工艺研究进展与发展趋势

2024-01-22曾书航李智力陈红兵安建平廖杰何东升

曾书航,李智力*,陈红兵,安建平,廖杰,何东升

(1.武汉工程大学资源与安全工程学院,湖北 武汉 430073;2.湖北金楚染料中间体产业技术研究院有限公司,湖北 荆州 434400;3.楚源高新科技集团股份有限公司,湖北 荆州 434400)

当前我国广泛应用的阻燃剂仍为含磷或氮化合物的有机阻燃剂以及金属氧化物类无机阻燃剂。氢氧化镁(MH)作为一种无机环保阻燃剂,因其热分解过程无有毒气体释放、抑烟效果更好、稳定性更高、重金属脱除效果明显,以及其吸附力大、缓冲性能好、耐热等特点,在烟气脱硫处理等领域得到了广泛应用[1]。

1 MH阻燃剂的应用特点及作用机理

1.1 应用特点

较氢氧化铝等传统无机阻燃剂的分解速率高、阻燃性能弱化等表现,MH作为阻燃剂具有以下应用特点:1)耐热性强。MH在340 ℃时会出现分解,比氢氧化铝的耐热能力高出100 ℃,可进行塑料高温生产,提升挤塑效率,增强塑化质量,控制模塑用时,得到的产品表面光洁、无缺陷、不易剥离。2)材料化学性能优异。MH的粒度均匀,能够与基材有效相容,不会产生较大的制品力学作用。3)防护性强。MH阻燃剂脱水后,生成的材料具有较大强度和较强耐热性,可用作热防护层,以此隔绝火源,防止毒害气体的侵袭。4)阻燃效果好。MH阻燃剂具有较强的分解能力和优异的阻燃能力,能高效控制烟雾蔓延。5)成本低。MH的价位约为传统无机阻燃剂的50%,且充填量较高,有助于控制产品的生产成本。

1.2 作用机理

MH作为阻燃剂,可通过热分解作用吸收大量热能,产生水蒸气降低材料表面的温度,并对材料表面可燃气体浓度进行稀释,同时还能吸附过程中产生的有毒气体和烟气,在材料表面形成覆盖膜,有效阻止材料深入燃烧。MH具体阻燃机理如下[2]:吸收热量后的分解过程,有利于控制聚合物分解量;分解过程中散出的水蒸气,有助于降低气相的浓度;MH及其热分解产物,能够控制聚合物处于降解状态时散出的热量;MH分解所得物质,可加快碳生成,形成基体防护隔离层,免受热源侵害;当MH的负载值较高时,具有固相稀释功能。

2 MH制备及阻燃剂制备工艺

MH的制备总体来说可以分为物理粉碎法和化学合成法。

2.1 物理粉碎法

物理粉碎法是指通过机械、超声等手段,将水镁石等MH矿物粉碎、研磨成所需粒径范围内的MH的方法,流程示意如图1所示。但物理粉碎法制备的MH纯度不高、粒径分布不均匀,需要通过优化研磨方式或加入助磨剂来改善这种情况。郑水林等[4]在使用介质搅拌磨对水镁石进行湿法超细粉碎时,加入0.5%的三乙醇胺作为助磨剂,直径0.8~1.8 mm的氧化锆球作为研磨介质,在适宜的矿浆浓度和转速下获得了超细MH阻燃填料。

图1 物理粉碎法制备MH流程示意

虽然物理粉碎法的原料来源广泛、较为绿色环保,但其生产的MH粒径较大且不均匀,存在着较多杂质,因此其在工业上的应用和发展受到了较大限制。

2.2 化学合成法

2.2.1 固相法

固相法是将金属盐和金属氢氧化物按一定的比例混合,通过研磨、煅烧,使其进行固相反应而得到产物,根据反应温度的不同可以分为高温固相法和室温固相法。高温固相法受限于化合物的热力学稳定性,室温固相法则具有反应条件温和、成本低的特点。宋兴福等[5]以自制六氨氯化镁为原料,采用室温固相法,经过优化工艺条件制备了高纯超细MH。

固相法制备MH阻燃剂的工艺简单、成本低廉,但是同时产品纯度较低,易团聚,分散性能不佳,限制了其在工业上的广泛应用。

2.2.2 气相法

气相法是指将氨气直接通入含有Mg2+的溶液中制备MH的方法。Li等[6]以轻质煅烧的氧化镁、硫酸铵及氨气为原料,制得呈六方片状,平均粒径0.86 μm,具有400 ℃的热分解温度的MH。宋雪雪等[7]以水氯镁石和氨气为原料,制得了轮廓比较明显、分布较为均匀的片状不规则六方晶型MH。李雪等[8]以除硫酸根后的轻烧粉精制液为原料,氨气作为沉淀剂在纯晶种加入量3%、氨气流量为300 mL/min、沉镁温度为90 ℃时制备的MH形貌和粒度最佳。

气相法制备MH因氨浓度稳定且不引入水分,因此制得的产品纯度高,粒径均匀,分散性好,且生产过程中占地面积小,单位设备产率较高,但对设备和工艺的要求较高,也容易产生氨气,存在污染环境的问题。

2.2.3 液相法

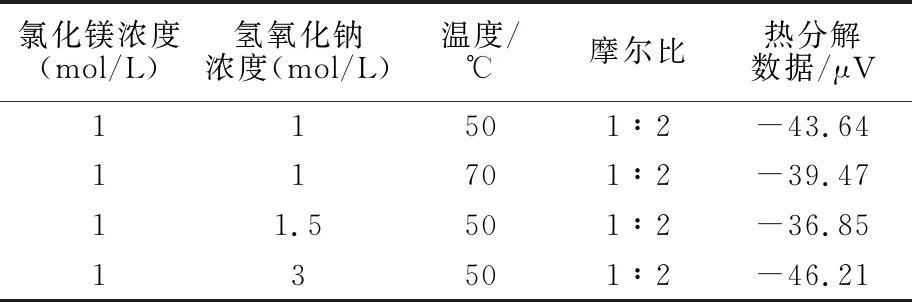

液相法是以镁盐与含氢氧根离子的碱性物质进行反应,生成MH沉淀,再经洗涤、干燥等最终得到制品的过程,是制备MH常用的方法。原料中的镁盐可用无机类或有机类镁盐,而碱性物质则大多为氢氧化钠、氨水等。表1对比了不同镁盐、碱盐用量以及温度下MH的阻燃效果[9],发现在不同条件下产出的MH热分解数据有一定差异性。根据制备过程的不同,液相法分为直接沉淀法、水热反应法、沉淀-共沸蒸馏法、超声化学法、微波辅助法等。

表1 不同镁盐、碱盐用量以及温度下MH的阻燃效果

2.2.3.1 直接沉淀法

该法是将Mg2+溶液直接与碱性沉淀剂反应生成MH的方法。刘春英[10]在MH常规类型原料之外增加氯化钠作为辅助添加剂,采用直接沉淀法合成的氢氧化钠纯度更高、粒度更为均匀。直接沉淀法应用成本相对较低,操作流程简单便捷,产品制备过程更容易控制,能够在工业领域中实现大规模生产,但是该法也存在MH产品粒径相对较大,微观形貌无序等缺陷。

2.2.3.2 溶剂热及水热法

溶剂热及水热法是一种易于控制MH粒径和分散性能的方法。该法是在高温高压下使原料中的镁盐与碱性物质进行充分溶解和结晶,最终形成颗粒更为均匀、分散性更高的MH产品。徐林林等[11]采用乙醇和水的混合溶剂热法制备MH纳米材料,发现反应物浓度和溶剂热体系是影响MH形貌的决定性因素。应用溶剂热及水热法进行MH阻燃剂制备优势明显,如热稳定效果更高、产品粒径分布更为均匀、纯度高、产品性能相对稳定,但是耗时相对较长,且化学反应过程消耗的能量相比于直接沉淀法更高,如果应用有机物溶剂进行制备则需要投入更多成本,在一定程度上影响了工业领域的大规模应用[12]。

2.2.3.3 沉淀-共沸蒸馏法

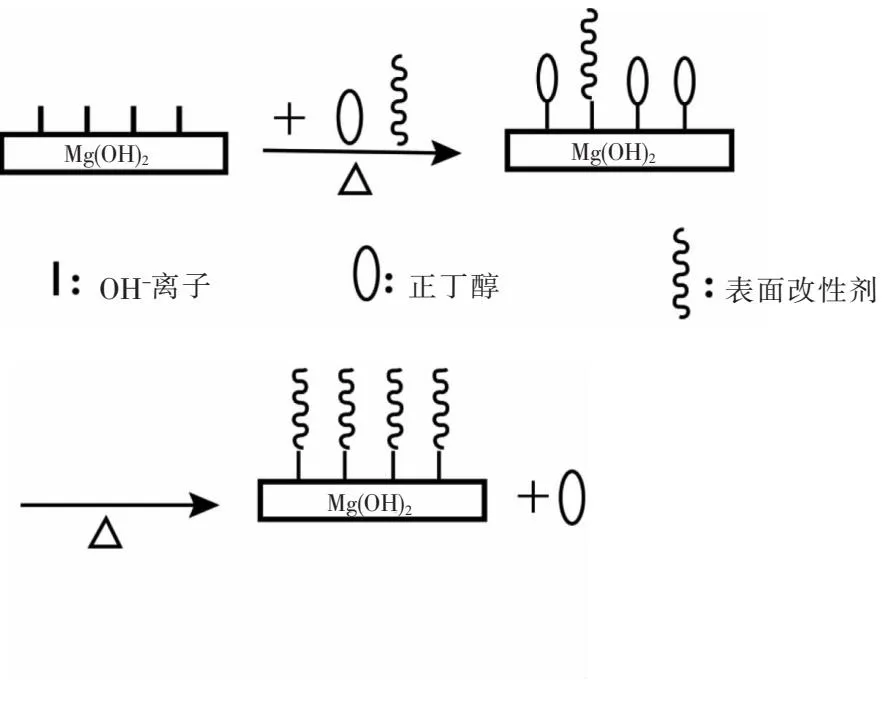

沉淀-共沸蒸馏法可改善常规制备MH的过程中容易产生的团聚现象,其原理是通过利用醇类等有机物和水在一定温度下形成共沸物,从而将MH胶体中的水分脱除掉,进而改善直接干燥导致的颗粒在毛细管压力作用下产生硬团聚现象,最终改善其分散性。张伟等[13]在以氯化镁和尿素为原料经沉淀法制得MH沉淀后,采用水洗+正丁醇共沸蒸馏方式进行溶剂置换,得到的氧化镁晶粒较小,团聚程度较低。李宾杰等[14]首次将表面改性剂硬脂酸、硬脂酸锌和稀土偶联剂应用到正丁醇共沸蒸馏体系中,实现了纳米MH颗粒的干燥和表面改性一次性完成,改善了产品的硬团聚现象,其颗粒形成示意见图2。

图2 表面改性MH纳米颗粒形成示意

以沉淀-共沸蒸馏的方式制备MH,虽其操作过程简单但是由于该法需要特殊的设备和技术,现多适用于实验室研究,暂不适合工业化生产。

2.2.3.4 超声化学法

超声化学法属于新型MH阻燃剂制备工艺,其主要靠超声波引发微胞的形成和坍塌,让其在高温高压之下产生活性位点,从而增强化学反应速率,确保MH颗粒形貌更为均匀、统一[15]。超声化学法无需进行反应过程的压力控制,综合反应速度更快,反应温度相对较低,过程控制更具优势,因此在未来有更为广阔的发展和使用前景。

2.2.3.5 微波辅助法

微波辅助法是通过在微波下进行反应,以加快反应速率、提高产物质量和改善反应特性来实现MH快速产出的一种新型方法,目前大部分研究是基于Yu等[16]提出的常规波模拟程序基础上实现的,其机理见图3,制得的MH在粒径分布、比表面积等方面更具有优越性。Beall等[17]以MgCl2、乙酸镁和金属镁作为镁源,尿素作为沉淀剂,应用微波辅助工艺制备了六方片状和玫瑰花状的MH,能量消耗相对较少,反应时间较短且不会对自然环境和化学反应环境造成严重污染,环保优势更强。但是当前针对微波辅助法还停留于专业研究阶段,通过与水热法等进行融合使用,进一步探索MH阻燃剂制备的新型方式和深层应用价值。

图3 水热法合成MH纳米片

3 MH阻燃剂的发展趋势

MH特别是纳米级MH作为阻燃剂具有诸多优势,可以直接应用于塑料、橡胶等制品之中。当前针对MH阻燃剂制备的工艺研究,主要分为以下几个方向。

3.1 微细纳米化

MH在各方面的优势使其销量迅速上升,占比超过无机阻燃剂市场的30%。但如今市面上MH阻燃剂粒径大都在微米级甚至以上,当氢氧化物的粒径减小时,其会具有更强的韧性,更高的阻燃效率以及更好的抑烟效果,因此超细MH的制备研究也是当前研究的热点。闫宇航[18]以氯化镁和氢氧化钠为原料,采用撞击流反应-沉淀法制得的MH粉体平均粒径较传统液相沉淀法缩小约2.2倍。申红艳等[19]以六水氯化镁为原料,氢氧化钠为沉淀剂,采用超重力反应器制备了纯度高、粒度分布均匀、六方片状、结晶完整且晶面粒径为15.9 nm的纳米MH。

3.2 表面改性

由于MH有较强的极性及亲水性,同高分子聚合物相容性不佳,导致其分散性较差,容易发生团聚现象,因此需要对MH颗粒进行表面修饰,提升表层活性,常见的方法有物理、化学、机械法。目前对MH的表面改性多依靠化学法,常见的化学改性剂有饱和、不饱和高级脂肪酸盐,阴离子表面活性剂和偶联剂。张婧[20]发现新型聚丙烯酸酯微乳液对MH具有良好的改性效果。闫闯[21]发现通过偶联剂对MH进行初步表面改性,再应用溶液聚合反应进行接枝改性能明显改善MH表面性质,提高活化指数,优化动静态力学性能。王晨等[22]采用(3-氧代丁酸乙酯根-O1′,O3)二(丙醇-2-根)合铝酸酯偶联剂为改性剂,对MH粉体表面进行湿法改性,发现铝酸酯偶联剂能在不改变MH晶体结构的前提下,将MH颗粒表面转变为疏水亲油性,提高热稳定性及分散性。

3.3 以多种制备工艺进行融合化研究

MH的制备方法较多,但各种制备方法都有其优缺点,因此为了改善MH的阻燃及机械性能,将多种制备工艺进行融合化研究便成为当下制备MH的热门方向。张梦婷等[23]采用超声化学法联合水热法,发现当超声功率为450 W,水化时间为2 h时,MH的分散性最好。Wu等[24]以硝酸镁和氢氧化钠为原料,采用微波辅助在室温水溶液合成了纤维状纳米MH。

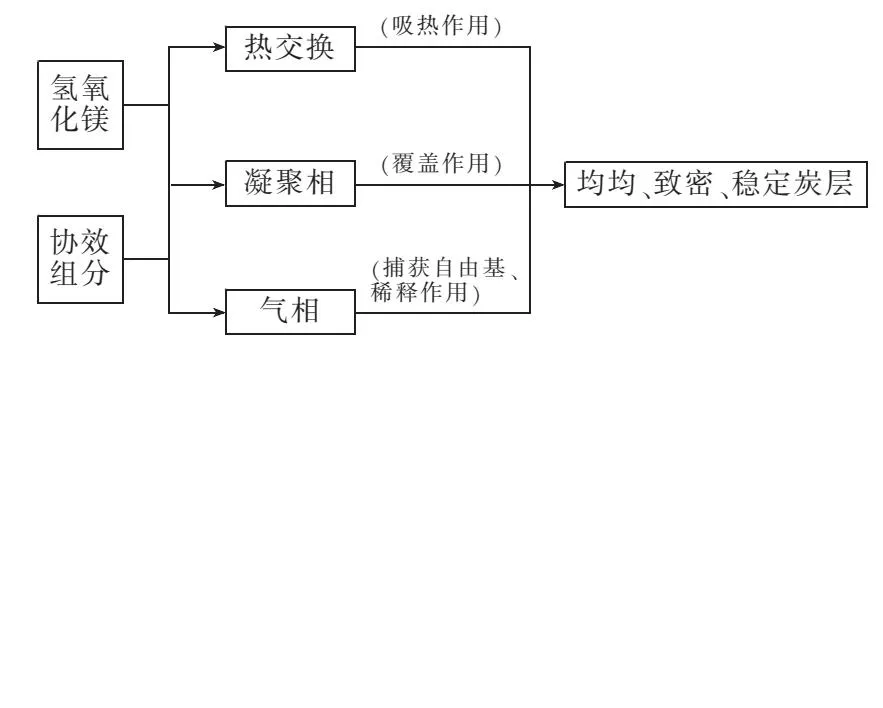

3.4 复合协同化

MH具有的诸多优势使其成为高分子工业中应用较多的无机阻燃剂[25]。但由于MH团聚现象严重,难与高分子聚合物相容,需要大量添加以增加阻燃效率,这就对复合材料的加工和力学性能产生较大影响,因此研究MH与其他类型阻燃剂(如氢氧化铝、卤素、氧化锑、有机硅化物、红磷及磷化物、金属氧化物、金属螯合物、硼酸锌、石墨、蒙脱土等)协同复配,使其同时具有多种特性,发挥综合阻燃效果,是解决MH阻燃效率低的有效途径(协同阻燃过程如图4所示)。刘帅东等[26]采用熔融共混法,制备了磷酸三苯酯(TPP)和二乙基次磷酸铝(ADP)协效MH的阻燃复合材料。赵松等[27]将MH和硼酸锌颗粒添加到线性低密度聚乙烯(LLDPE)和乙烯丙烯酸乙酯共聚物(EEA)中,制备了无卤阻燃复合材料,有效提高了复合材料的阻燃性能。

图4 MH的协同阻燃作用过程

3.5 固体废弃物制备MH

在矿山开发、选矿工业以及化工生产的过程中,会有大量的固体废弃物产生,通过对固废中的镁质进行回收,生产制备MH,对综合利用矿产资源具有重要意义。张家鑫等[28]探究了一种利用磷尾矿制备改性MH的方法,在高镁磷尾矿中加入工业盐酸进行酸解反应,反应后的浆液经抽滤得到酸解滤液;在酸解滤液中加入稀硫酸除钙,对除钙滤液浓缩重结晶得到氯化镁;在氯化镁中加入适量双氧水、氨水,经过滤得到除杂溶液;在滤液中加入改性剂硬脂酸钠、沉淀剂氢氧化钠进行反应;此后反应体系经过陈化、过滤、洗涤、干燥、研磨,得到MH粉体。

4 结束语

MH阻燃剂作为新型环保高效的阻燃剂,稳定性高,阻燃效果好,具有较为广阔的应用前景。其制备方法不同,生成的MH品质也各有不同。今后可通过加强MH的超细化、开发新型表面改性剂、多种工艺融合制备MH以及固体废弃物制备MH等方面的研究,在提高MH阻燃性的同时减少对材料机械性能的影响,从而扩大MH在阻燃领域的应用。