600 nm粒径聚丁二烯胶乳的制备

2024-01-22邱思宇

邱思宇

(大庆石化公司,黑龙江 大庆 163714)

超大粒径PB胶乳与ABS胶乳共混接枝产物是ABS树脂系列的新品种[1-2],因其强度高、韧性好、抗冲击和耐磨等特点,在汽车、航空、家电和建材等领域得到了广泛应用。生产这类ABS树脂产品的核心技术是大粒径PB胶乳制备。国外企业如韩国LG、法国的拜尔公司等掌握了大粒径(600 nm左右)PB胶乳制备技术,并用于生产高端ABS产品。国内厂家仅能生产100~300 nm粒径的PB胶乳与ABS胶乳进行共混接枝[3]生产ABS树脂,这种树脂只能用于制造普通用途的产品。为了填补国内生产高端ABS树脂的空白,开发600 nm左右的超大粒径PB胶乳的制备技术尤为必要。研究发现,随着附聚PB胶乳粒径的增加,用它生产ABS产品的硬度和耐磨性等指标[4]逐渐变好。但随着粒径变大,胶乳的稳定性也变差,极易析出凝结。

目前,600 nm粒径PB胶乳的制备方法采用的是高分子附聚方法[5-6]。它是以高分子聚合物乳液作为附聚剂,通过附聚反应使小粒径PB胶乳粒径增长到目标值的一种方法。本文报道了小粒径PB胶乳和附聚剂胶乳的配方及制备方法,以及600 nm粒径附聚PB胶乳的制备方法。

1 实 验

1.1 主要原料及仪器

丙烯酸丁酯(BA)、甲基丙烯酸(MAA),分析纯,天津博迪化工股份有限公司;丁二烯,纯度99.9%,大庆石化公司化工一厂;十二烷基硫酸钠(SDS)、邻苯二甲酸丙烯酯、油酸钾,分析纯,国药集团化学试剂有限公司;叔十二碳硫醇(TDM),过氧化异丙苯,分析纯,山西化学试剂厂;过硫酸钾(KPS),KOH,分析纯,上海润捷化学试剂有限公司。

Nano-ZS90Zeta粒度分析仪,英国马尔文公司。

1.2 操作步骤

1.2.1 小粒径PB胶乳制备

配方(质量比):100%丁二烯+150%去离子水+7%SDS+1%KPS+0.8%邻苯二甲酸丙烯酯。

按质量配方先取50 g丁二烯、100 g去离子水、4 g SDS放入四口瓶中,通入氮气搅拌预乳化30 min,水浴升温至75 ℃,然后加入1.0 g KPS溶液。反应60 min后再补加50 g丁二烯、100 g去离子水、3 g SDS、0.8 g邻苯二甲酸丙烯酯,缓慢速搅再反应4 h,制得待附聚PB胶乳。

1.2.2 附聚剂胶乳制备[7-8]

配方(质量比):80%BA+20%MAA+250%去离子水+1%SDS+2%油酸钾+0.15%KPS+0.1%过氧化异丙苯+0.08%叔十二碳硫醇(TDM)+0.8%邻苯二甲酸丙烯酯。

按质量配方先取30 g BA、100 g去离子水、1 g SDS和2 g油酸钾复合乳化剂放入反应瓶中,通入氮气搅拌预乳化30 min后,再滴入0.15 g KPS溶液与之聚合。再取50 g BA、20 g MAA、150 g去离子水、0.1 g过氧化异丙苯、0.8 g邻苯二甲酸丙烯酯和0.08 g TDM预乳化后逐渐滴加到反应瓶中, 反应温度控制在75 ℃,缓慢搅拌反应4~5 h,得到附聚剂胶乳。

1.2.3 600 nm大粒径PB胶乳的制备[9]

配方(质量比):100%小粒径PB胶乳+50%去离子+3%附聚剂+0.2%NaOH。

按质量配方,取50 g去离子水100 g小粒径PB胶乳加入到三颈瓶中,在快速搅拌下,将3 g附聚剂和0.2 g NaOH滴入三颈瓶中,滴加完毕后继续搅拌90 min,即得粒径约600 nm的大粒径PB胶乳。

2 结果与讨论

2.1 小粒径PB胶乳粒径选择

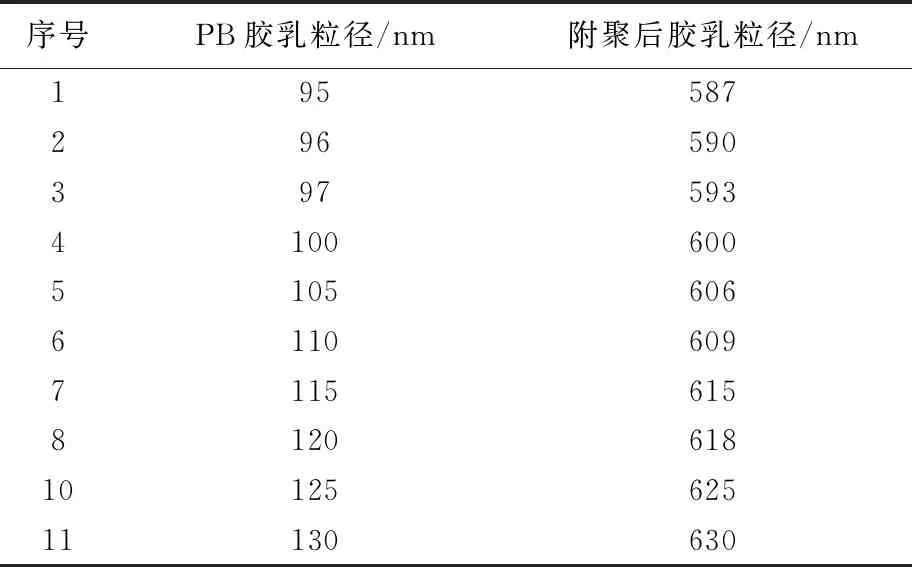

小粒径PB胶乳的粒径直接影响附聚后胶乳的粒径。粒径过小,附聚后胶乳粒径达不到目标值;粒径过大,附聚后胶乳粒径会超过目标值。为保证最终附聚后胶乳的粒径在目标范围,需要对PB胶乳的粒径进行筛选,结果见表1。

表1 PB胶乳粒径筛选实验表

由表1可以看出,在制备600 nm超大粒径PB胶乳时,小粒径PB胶乳的最佳粒径为100 nm。但在实际生产时,小粒径PB胶乳粒径很难全部控制在100 nm,因此小粒径PB胶乳粒径在96~110 nm范围内即可适宜用于600 nm超大粒径PB胶乳的制备。

2.2 小粒径PB胶乳粒径控制

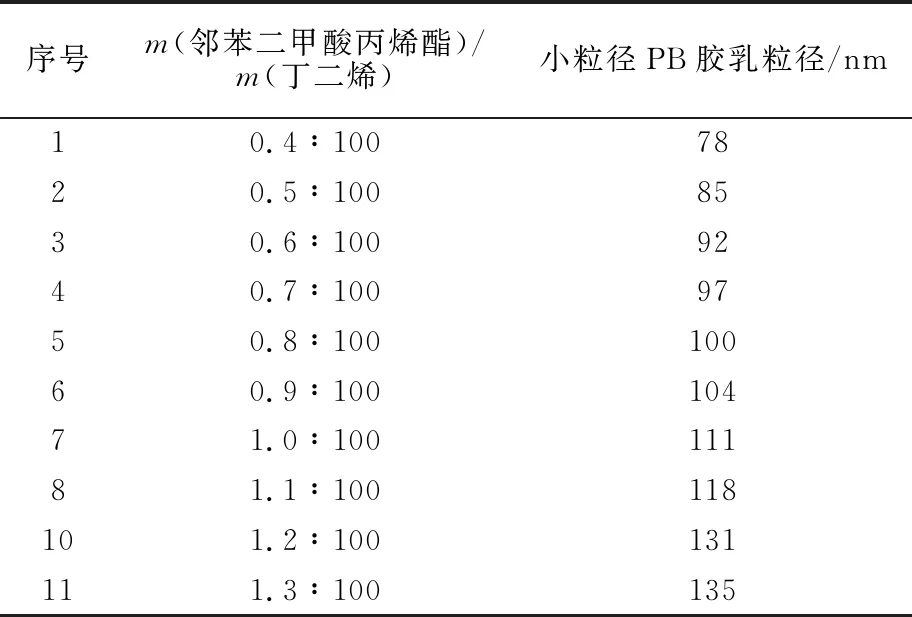

用丁二烯制备小粒径PB胶乳时,胶乳粒径如不调节控制,粒径范围会很宽,大小不一,将影响附聚后附聚胶乳粒径的目标值和集中性。为了让小粒径PB胶乳不影响附聚效果,在制备小粒径PB胶乳时,需加交联剂邻苯二甲酸丙烯酯对PB胶乳粒径进行控制。交联剂加入量对小粒径PB胶乳粒径影响结果见表2。

表2 交联剂加入量对小粒径PB胶乳粒径影响

由表2可以看出,随着邻苯二甲酸丙烯酯加入量的增加,PB胶乳粒径逐渐增大,并且粒径增大速度越来越快。适宜的邻苯二甲酸丙烯酯/丁二烯(质量比)为0.6%~1.0%,最佳值为0.8%。

2.3 附聚剂单体配比对附聚效果的影响

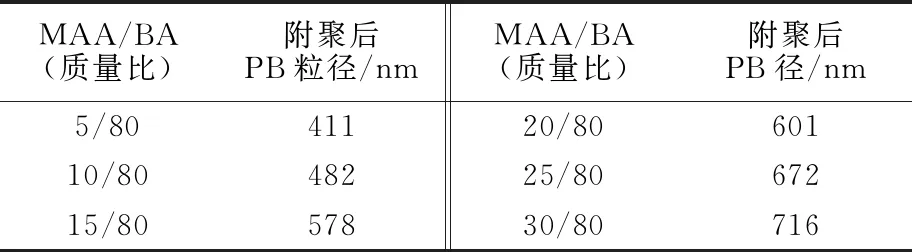

实验发现,不饱和羧酸单体质量分数低于3%时,无明显附聚作用,质量分数大于35%时,附聚能力太强,会产生过大的颗粒并会形成凝胶。适宜的用量与丙烯酸酯类的亲水性有关,亲水性越大,所用的丙烯酸类单体越少。采用不同单体配比的附聚剂对100 nm粒径PB胶乳进行附聚,附聚结果见表3。

表3 不同单体配比的附聚剂附聚结果

由表3可以看出,随着附聚剂中MAA用量的增加,附聚PB胶乳的粒径逐渐增大,附聚剂的附聚能力逐渐增强。当MAA用量大于30%时,附聚PB胶乳粒径过大,造成附聚过程不稳定甚至出现胶块。可见,附聚剂中MAA/BA质量控制在20∶80为宜。

2.4 附聚剂用量对附聚效果的影响

附聚剂用量与附聚PB胶乳粒径关系如表4所示。

表4 附聚剂用量与PB胶乳粒径关系表

由表4可以看出,随着附聚剂用量的增加,附聚PB胶乳粒径逐渐增大。当附聚剂用量较小时,附聚PB胶乳粒径达不到接枝要求;当附聚剂用量过大时,附聚作用太强,造成PB胶乳粒径过大而出现PB胶乳稳定性变差。对于100 nm粒径的PB胶乳而言,制备600 nm大粒径PB胶乳,适宜的附聚剂用量为3.0%。

2.5 电解质用量对附聚PB胶乳粒径的影响

适量的电解质可以起到稳定胶乳体系的作用,加入过多甚至发生乳胶粒的碰撞而造成凝聚或破乳,并且用于胶乳附聚后,将会有大量的析胶现象,附聚后胶乳稳定性较差。实验选用NaOH作为电解质,考察电解质对附聚后PB胶乳的粒径和pH值的影响,结果见表5。

表5 电解质用量与PB胶乳粒径关系

由表5可以看出,随着电解质用量的增加,PB胶乳的粒径增大,pH值升高。当电解质用量达到0.35%时,PB胶乳的粒径达到680 nm,pH值达到11.9。电解质用量过多会破坏胶乳粒的双电子层,使胶乳的稳定性下降,甚至破坏胶乳。适宜的电解质用量为0.2%。

2.6 附聚温度对附聚效果的影响

图1为附聚温度对附聚效果的影响。

图1 附聚温度对附聚胶乳粒径的影响

从图1可以看出:附聚温度逐渐升高后附聚胶乳粒径稍有下降。当温度在30~60 ℃,这种下降趋势变得平缓,粒径几乎不变。总体上看,附聚温度对附聚胶乳粒径影响较小。对于制备600 nm粒径的PB胶乳来说,温度控制在30~60 ℃为佳。

2.7 附聚时间对附聚效果的影响

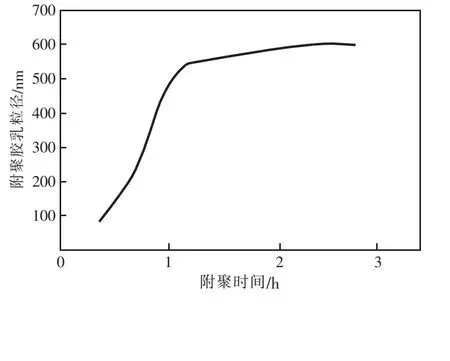

图2为附聚时间对附聚效果的影响。

图2 附聚时间对附聚胶乳粒径的影响

从图2可以看出,附聚胶乳粒径随着附聚时间增长开始迅速增大。当附聚时间达到1 h时,附聚胶乳粒径增大趋势开始变缓,在其后的2 h内,胶乳粒径增加微小,所以附聚时间以1~3 h为宜。

2.8 附聚搅拌速率对附聚效果的影响

附聚搅拌速率对附聚影响很大。搅拌速率过快会产生析出,甚至导致破乳;搅拌速率过慢,分散效果差,附聚速度缓慢,附聚时间增加。所以控制合适的附聚搅拌速率是附聚基本要求之一。不同搅拌速率对附聚效果影响见表6。

表6 附聚搅拌速率对附聚效果的影响

由表6可知,当附聚搅拌速率低于120 r/min时,胶乳附聚率低,附聚胶乳粒径达不到要求。当附聚搅拌速率高于160 r/min时,胶乳有析出和破乳现象。附聚搅拌速率控制在120~160 r/min范围内,附聚率高,胶乳无析出,所以附聚搅拌速率控制在120~160 r/min为宜。

3 结 论

a.制备附聚PB胶乳所用的小粒径PB胶乳最佳粒径为100 nm,交联剂用量0.8%。附聚剂中MAA用量20%。附聚PB胶乳中的附聚剂用量3.0%、电解质用量0.2%。附聚温度在30~60 ℃,搅拌速率控制在120~160 r/min。

b.制备附聚PB胶乳的影响因素比较多,其中原料配比及添加剂对胶乳的质量及粒径大小的影响最大。

c.本研究涉及的配方与专利[7-8]配方有所不同,但采用的制备方法相同,都是高分子附聚法。