自动堆焊技术在高含硫气田设备防腐中的应用

2024-01-22刘博强蔡伟范林云邵青

刘博强 蔡伟 范林云 邵青

1 .中国石油西南油气田川东北作业分公司 四川 成都 610021

2. 上海苏尔寿工程机械制造有限公司 上海 201306

1 概述

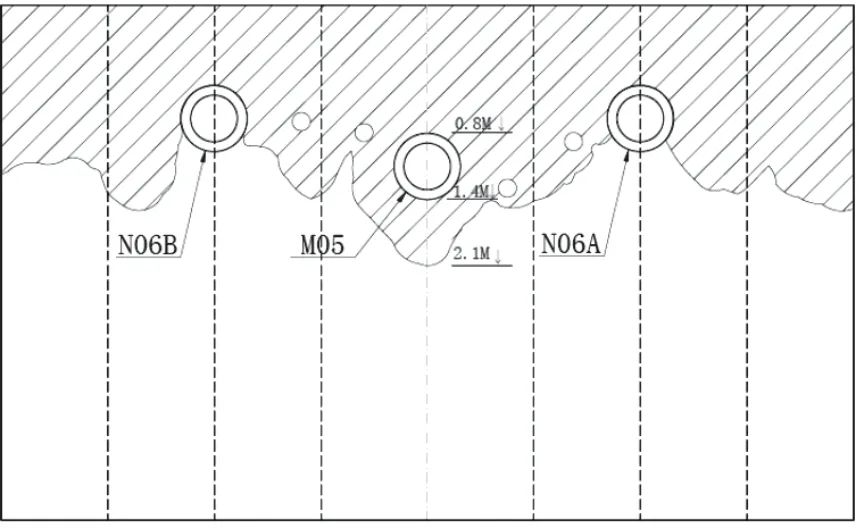

高含硫天然气田具有高产、高压、高酸性的特点,因为高含H2S、CO2以及CL-及有机硫的存在,导致天然气净化装置面临十分严峻和复杂的腐蚀环境。从2017年大修开始,再生塔收集塔盘以下部位受胺液、酸气以及高温影响,多处出现大面积腐蚀减薄,主要集中在半贫液进口段,并伴有深度不同的点蚀。经过每年大修检查,腐蚀区域有明显扩大趋势,腐蚀深度也在增加。以下图1、图2为C-070603-2在2018年大修和2020年大修时绘制的腐蚀区域图。

图1 2018年腐蚀图

图2 2020年腐蚀图

2020年大修期间测的最小厚度值及计算腐蚀速率如表1所示,属于严重腐蚀。

表1 腐蚀速率表

腐蚀分析认为是半贫液所携带的H2S和CO2在沿着碳钢塔壁流动的过程中造成的接触性的局部腐蚀。2020年大修后,使用的某溶液更易吸收CO2的特性,预计会加剧塔内壁CO2腐蚀。因此决定对C-070603-3/2内壁实施不锈钢堆焊,使其具有更好的抗腐蚀性能,提升设备的可靠性。

2 自动堆焊技术应用过程及关键控制点[1-3]

施工之前,对施工单位的机具及材料进行了检查,确认满足施工作业条件;并组织相关作业焊工进行入场考试,核实查验焊工资质证书,确保作业人员符合要求。

堆焊区域:收集塔盘以下3000mm以内塔内壁,A1E和A1F人孔内壁,N6A和N6B接管内壁进行堆焊。具体工序如下:

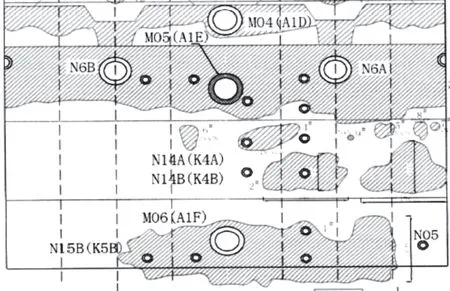

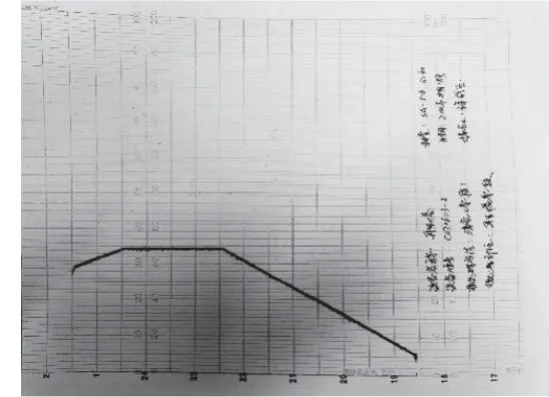

对收集器以下至下封头环缝塔内壁,以及DN≥200的人孔及接管内壁,施工前先经过消氢处理,消氢温度350℃保温2小时。如图3、4所示。

图3 消氢热处理升温曲线

图4 热处理实际曲线

砂轮机打磨去除收集塔盘以下3000mm以内所有爬梯组件,并将残余焊缝打磨干净。

堆焊区域内塔壁表面清理(包括人孔、接管),去除表面氧化层及其他杂物,100% MT检测后标记腐蚀位置。用砂轮机打磨或等离子气刨去除腐蚀缺陷,如图5所示,缺陷清除完毕100%目视检查,目视检查合格后100% MT复检确保腐蚀缺陷全部去除。用UTG定点测厚,确认当前壁厚。

图5 腐蚀区域打磨

塔璧上腐蚀去除后超过1mm的凹坑,打磨清理去除表面的油污和氧化层,使用GMAW-P或GTAW对凹坑进行手工修补,焊丝为ER50-6。补焊后将多余的厚度打磨去除与周围母材平齐,100% MT检测确保表面无缺陷。

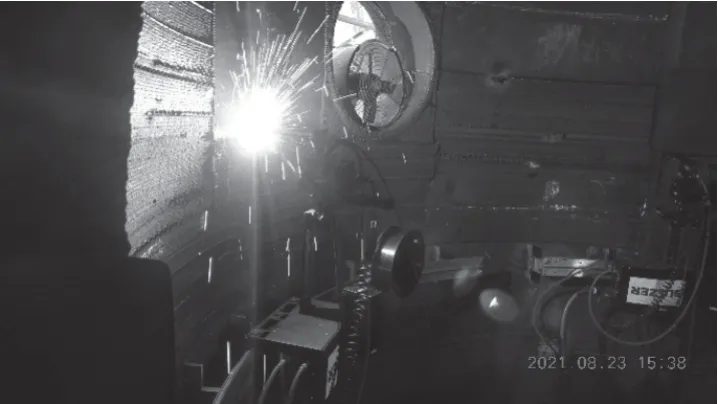

将自动堆焊区域6等分,由3台自动焊机分段施焊,尽量减少焊接变形。自动堆焊前打磨清理去除塔壁表面的油污和氧化层,根据堆焊工艺布置定位点焊相应的自动焊机轨道(如图6),在塔壁上采用S317L焊丝(图7)按工艺规程要求的参数进行自动堆焊(图8),堆焊时控制层间温度≤150℃,焊接电流控制在120~160A。

图7 焊丝

图8 自动焊接

内壁堆焊结束,对新的316L爬梯进行PMI复检并定位点焊,按工艺规程要求的参数使用半自动GMAW-P焊接爬梯与塔壁角焊缝,焊丝为S317L,见图9。同时按工艺规程要求的参数使用半自动GMAW-P对人孔和接管进行手工堆焊,见图10,焊丝为S317L。

图9 爬梯复检及焊接

图10 堆焊接管

堆焊层表面100%目视检查,对于外观缺陷,使用GTAW手工修复,焊丝为S317L。修复完成,打磨焊缝余高与周围堆焊层平齐。

堆焊完毕清理堆焊层表面,以满足无损检测要求。对堆焊质量进行验收,堆焊层无损检测:100% PT检测(NB/T 47013.5 Ⅰ级),如图10,UTG测厚(堆焊层厚度≥3mm),实测壁厚均在24mm以上,PMI检测(主要合金元素:Cr 13%~18%,Ni 10%~14%,Mo 2%~3%),铁素体检测(铁素体含量4%~12%)。

3 经验启示[4-5]

以上步骤在执行过程中发现了一些问题,主要集中在自动堆焊这一步。在自动堆焊过程中,如果轨道安装没有合理规划,将会导致自动焊接区域分散,并且区域接头环焊缝和纵焊缝较多,另外如果开始时焊接电流的不稳定也会导致了部分焊道成型不好,焊道与焊道之间存在未熔合,无形中会增加了大量的后期修补工作。第二列再生塔为了避免这一状况,在轨道安装之前,先要求安装人员测量好整个焊接区域高度,计算好分几层堆焊,将轨道架设为同一高度,自动焊机上下行程装置调整好起始高度,焊机向上行程控制好每次的位移量,确保焊接区域整体成型,焊缝与焊缝之间融合率达到50%,起始焊接电流先从小数值开始,避免焊肉堆积过多,以上措施确保了二列再生塔后期手工修补工作量大大降低,焊缝成型更美观。缩短了工期,为开厂复产赢得了宝贵的时间。

4 结束语

本次大修二列、三列再生塔总修复面积约80平方米,使用CladFuseTM自动堆焊技术,可以将堆焊熔深控制在0.3-0.5mm,在保证了塔壁母材与堆焊层结合强度的同时,很好的控制稀释率,确保堆焊层的耐蚀性能,有效的控制变形和应力,预计后期生产过程中腐蚀速率会大幅下降,提升设备的可靠性。