钢结构厂房精细化施工管理研究

2024-01-22王东东

王东东

相较于木结构和混凝土结构厂房,钢结构厂房在抗震性能、施工工艺和工期方面表现出显著优势[1]。面对竞争日益激烈和利润率不断下滑的建筑市场,很多建筑施工企业过于关注经济效益,忽视了施工质量,加之施工方式的不规范,导致钢结构厂房在施工过程中存在各类问题。精细化施工是一种管理理念和管理方法,旨在通过精确的计划、严格的控制和协调,提高工程施工的效率和质量。在施工过程中,通过有效的规划、数据化管理、协同沟通、质量控制、安全管理和持续改进等手段,不断优化改进施工细节,全方位提升施工管理水平,从而促进工程整体效益的提升。

1 钢结构厂房精细化施工管理的重要性

钢结构厂房精细化施工管理的重要性表现在:第1,精细化施工管理是确保工程质量和安全的关键手段。精细化施工管理坚持严格监控与管理每个工程环节,从而预防和消除潜在的质量问题及安全事故。第2,精细化施工管理可以显著提高施工效率。通过准确规划和组织施工任务、资源及人力,避免不必要的等待,有效节省时间。合理的进度安排和协调可以优化施工流程,减少工期延误,确保施工进展按计划进行。第3,精细化施工管理可以优化管理模式,提高管理水平。第4,精细化施工管理能够有效优化资源利用,通过细致的物料采购计划、合理的资源配置和施工方案,避免材料的浪费和资源的闲置。

2 钢结构厂房施工管理存在的问题

2.1 材料缺陷

钢材作为钢结构施工中的主要材料,其质量问题对工程整体质量有非常重要的影响。目前,钢结构材料缺陷主要表现在以下5 个方面:第1,钢材表面可能出现裂纹,一般是制造过程中应力集中、焊接缺陷或材质不均匀导致的。第2,钢材表面可能存在划痕、锈蚀、气泡等缺陷,这些缺陷会降低钢结构的强度和刚度。第3,钢结构的形状和尺寸偏差可能会影响其整体性能。第4,材料不符合相关国家和行业标准。第5,材料的力学性能不达标,如屈服强度、抗拉强度、延伸率等。部分缺陷通常可以通过一定的手段与措施来控制,但是也有一些缺陷在前期难以被观察或检测出来,在后期加工与处理或使用中,因受力情况 改变而导致缺陷问题更加突出,最终影响整体工程质量[2]。

2.2 加工与安装不规范

加工与安装是钢结构厂房建造的重要环节,一旦存在不规范的情况,必然会影响工程质量。钢结构加工制作中的不规范主要表现在焊接不规范、结构表面处理不规范和螺栓连接不规范。焊接不规范可能导致钢结构出现焊接变形、焊缝不均匀、焊缝开裂等缺陷,会降低钢结构强度,影响钢结构稳定性。钢结构表面处理不规范可能导致钢结构出现腐蚀、锈蚀等问题,会降低钢结构的耐久性,影响其使用寿命。螺栓连接不规范主要表现为钢结构中普通螺栓与高强螺栓在连接中可能会出现紧固不到位以及螺栓松动等问题。

钢结构安装中的不规范主要表现在安装顺序混乱、构件吊装不稳和安装精度低。安装钢构件时,如果没有按照设计要求和施工规范进行,会导致钢结构安装顺序混乱,影响钢结构整体的稳定性和安全性。在钢构件吊装时,若未采取有效措施确保构件稳定,可能会导致吊装过程中发生碰撞、损坏或变形,影响构件的安装质量。钢构件的安装精度低,可能会导致钢结构出现偏差,影响其受力状态和使用性能[3]。

2.3 施工整体管理不当

很多钢结构厂房项目在施工过程中存在整体管理不到位的问题,具体为:第1,监督体系缺失。由于缺乏完善的监督体系,监管部门在工作中未能充分、及时地进行监督和检查,无法全面把控和管理施工现场的质量。第2,材料与工艺监管不到位。相关监管人员未严格检验进场的材料,导致施工中使用劣质、不合格的钢材或配件等,在工艺控制上也未按照设计要求和规范进行精细化工艺控制,无法及时发现焊接工艺、螺栓连接和预应力施工等方面的缺陷。第3,施工信息流通不到位。在钢结构厂房建造过程中,施工信息传递不畅,导致施工管理人员无法及时掌握工程进度和质量情况,影响了施工管理效果。例如,未在第一时间进行施工质量检测,为了追求施工进度直接进入下一个施工环节,造成施工安全和质量隐患。第4,质量验收不严格。验收人员对钢结构厂房施工质量的验收标准不明确或执行不严格,未能发现施工方存在的违规行为以及使用的劣质材料[4]。

3 钢结构厂房精细化施工管理方案

3.1 精细化生产

钢结构厂房建造的首要工序为钢结构生产,并采用精细化施工理念优化生产工艺。优化后的生产工艺流程为放样―拼板―切割―焊接―制孔―矫正―表面处理。应围绕精细化理念对各工艺进行管理,具体步骤为:第1,放样。放样环节需要对放样尺寸进行精细化管理,放样人员采用工厂设计管理系统(Plant Design Management System,PDMS)软件进行钢结构放样操作,由施工管理人员利用激光测距仪复测尺寸,严格保障放样精度,并在放样完成后做好数据记录工作。第2,拼板。拼板单元的尺寸应根据结构的受力特点、连接方式和材料等因素综合确定,采用ABAQUS 分析软件进行拼板单元的变形、受力特征以及疲劳分析,优化拼板单元的布置,并根据受力特征合理选择连接方式。施工管理人员需要在此环节严格核查拼板单元的相关参数及连接方式的合理性,确保拼板单元的稳定性,保障施工安全。第3,切割。根据下料图纸采用数控切割的方式完成钢结构切割工作,根据钢材的类型、厚度、切割设备等因素,预先设定好切割速度、氧气压力和切割深度等参数,以确保切割质量。施工管理人员需要根据图纸对钢结构切割质量进行复查[5]。第4,焊接。严格保证焊条类型与构件母材一致,焊接前需要做好表面清洁工作。在组立焊接时,翼板与腹板的对接焊缝应错开200 mm以上,腹板对翼板的中心线垂直度偏差应控制在2 mm 以内,中心线偏差应该控制在1 mm 以内,而且二者间隙不得超过0.8 mm。施工管理人员在焊接结束后严格检查焊缝质量,一旦发现不合规,及时返工。第5,制孔。制孔需要利用钢模板钻孔,并且需采用钻床钻孔的方式。A、B 级螺栓精度需要满足H12 标准,孔壁的表面应保持光滑,粗糙度小于125 μm。该工序结束后由施工管理人员进行检查,不合规返工。第6,矫正。生产过程中,可采用火焰矫正法进行变形构件的矫正,火焰加热温度控制在850~900 ℃。施工管理人员在矫正后,根据图纸重新检查变形构件的规格与造型。第7,表面处理。表面处理要做好钢构件的防腐与喷漆处理,并根据图纸要求在规定时间内进行除锈与喷漆。施工管理人员在完工后需要做好严格的检查工作,确保钢构件表面符合施工要求。

3.2 精细化吊装

钢结构构件的吊装流程基本一致,本研究以钢柱为例说明精细化吊装流程及其管理措施。

3.2.1 柱脚安装

柱脚安装具体包括2个方面:第1,地脚螺栓安装。安装时,采用竹胶板上画控制线的方式控制安装误差。参考同类柱脚锚栓位置,在竹胶板上定位开孔,制成固定的安装模板。通过模板固定锚栓下部与预埋钢筋,移除定位板,然后固定好螺栓上部。施工管理人员需要严格检查地脚螺栓的稳固性以及开孔位置是否符合施工要求。第2,杯口基础施工。根据设计图纸进行尺寸放样、绑扎钢筋、支模和混凝土浇筑等工序,待杯口基础混凝土强度达到75%,由施工管理人员进行核查,达到要求后方可进行钢柱吊装工作。

3.2.2 钢柱吊装

根据钢柱类型与高度确定绑扎点,在靠近柱顶处合理选择吊点。通过自卸式卡具连接好吊索与钢柱,将3 t的卡环套于立柱顶板的安装螺栓孔,并连接好钢丝绳,以扣挂方式挂在吊车钩上,保证钢柱起吊时是垂直状态。同时,吊装时需控制摆臂稳定、缓慢下降,当下降至距地面40 ~100 mm时,调整基础基准线与钢柱底部位置。柱脚对准预埋螺栓缓慢就位,确认无误后固定好地脚螺栓。钢柱吊装是重点管理环节,施工管理人员应保证严格按照施工规范开展该项作业。吊装全程需要重点关注施工安全,保证吊装的稳定性。

3.2.3 钢柱校正

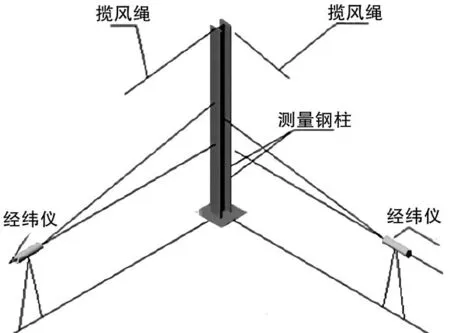

钢柱校正流程:第1,标高校正。采用水准仪精准测量钢柱标高误差,误差应控制在-8 ~3 mm,偏高时需要调整细石混凝土厚度,偏低时在钢柱底部加设垫板。第2,定位轴线找正。采用高精度直尺测量定位轴线偏差,偏差大时通过撬杠调整。第3,垂直度校正。采用经纬仪测量钢柱垂直度,误差应控制在5 mm 以内,偏大时应通过撬杠或千斤顶进行微调,校正示意图如图1 所示。所有校正作业完成后,由施工管理人员进行复查,确保各项误差符合施工要求。

图1 钢柱校正示意图(来源:作者自绘)

3.2.4 钢柱安装

当完成校正工作后,焊接柱底板,并进行柱脚灌浆处理,完成钢柱安装。施工管理人员在钢柱安装完成后,需要对钢柱整体质量进行复查,确保符合工程标准。

3.3 精细化测量管理

钢结构测量管理采用三级工程测量控制网:第1,首级控制网。施工管理人员与业主或相关单位共同开展工程平面控制点与高程控制点的移交与保护,对测量控制点进行复核。第2,二级控制网。在基坑周边测设轴线延长线上的点,作为平面控制网与高程控制网,定期对基坑内各结构部位进行复核。第3,三级控制网。在内部建立用于楼层施工控制的三级控制网,采用内控法控制平面定位与高程测量,具体流程如图2 所示。

图2 工程测量流程(来源:作者自绘)

施工中,管理人员要分阶段采用三级工程测量控制网控制测量精度。在地坪与地上施工时,需采用外控法进行二级控制网的操作,并通过内控法进行引测,实现对标高与核心轴线的精准控制。

同时,通过三级控制网精准测量剪力墙、门等部件的轴线平面与高程,实现全程精准化控制[6]。

钢构件进场前,需要采用极坐标测量法测量拼装场地的平整度、拼装工作台的水平投影、待拼装体的外轮廓线、轴线、平面挠度以及节点放大样,关键部位误差需控制在0.5 mm 以内,非关键部位误差不应大于1 mm。另外,需要做好钢结构变形监测工作,采用电子测量仪实时监测,监测精度应小于2 mm,可从大气温度、雪荷载以及风荷载变化3 个方面进行监测。

3.4 围护精细化安装

在安装屋面和墙面围护结构时,需要预先计算最大变形值,其计算表达式为:

式中:α为钢的线膨胀系数,一般取12×10-6;Δt为安装温度与最高温度的差值;L为温度变形区段长度。

施工管理人员计算最大变形值后,安装过程严格把控钢结构变形要求。在安装时,先安装屋面板,后安装墙面板。安装屋面板时,做好前期准备工作,校正屋面檩条和撑杆。屋面板通过吊机吊至屋面标高,严格按照图纸完成预铺,通过次结构上的预充孔对连接夹进行精准定位。采用密封胶与螺丝紧固连接板与接口,铺设保温棉,然后在保温棉上平稳放置屋面板,最终安装连接夹。采用直立缝屋面锁边机对屋面板侧边搭接进行360°缝合,并在屋面板与天沟搭接处设置泡沫堵头,同时在彩钢板连接处加入防水胶。需要注意,安装时应严格保证螺钉垂直钻入连接件表面。

安装墙面板时,需要预先完成矮墙砌筑工作,并严格划分出施工场地区域,做好相关施工安全管理工作。在矮墙表面准确标记出墙板安装标高,同时拉基准线进行角铁安装。根据檩条间距进行预开孔,安装时需要通过水平仪统一标定标高。安装好首块墙体后,需要通过经纬仪进行水平校正。采用自攻钉以快速穿入的方式进行墙板固定,自攻钉与墙面应保持垂直,并保证墙面板横纵向搭接应具有良好的密封性。安装好砖面墙角后,需要采用经纬仪进行垂直校正,并通过插接式脚手架完成墙面板的登高安装作业。在此环节,施工管理应重点从工艺规范与施工质量这2 个角度进行把控,严格保证围护结构的稳定性。

4 结语

钢结构厂房在建筑工程领域的应用越来越广泛,施工质量成为影响钢结构厂房的重要因素。因此,非常有必要加强对钢结构厂房施工质量的控制力度。针对当前钢结构厂房施工中存在的各种问题,要进一步提升施工管理水平。施工管理过程中,需应用精细化施工管理理念指导全流程施工工作,加强全流程施工质量管控,严格保障钢结构厂房的施工质量。